新型高氢调敏感性乙烯淤浆聚合用催化剂的制备

2015-03-28张军伟李华姝李树行雷凤瑶李利革

张军伟,李华姝,李树行,雷凤瑶,白 伟,李利革,高 勇

(北京利和知信科技有限公司,北京市 100050)

适合乙烯淤浆聚合工艺的高效催化剂一直是国际上各石化公司的研究热点,并为此推出了多种适合釜式淤浆法的乙烯聚合用催化剂,如日本Mitsui公司推出的PZ型、RZ型催化剂,德国BASF公司推出的Avant Z系列催化剂,中国石油化工股份有限公司生产的BCH型、BCE型、NT-1型催化剂,中国石油天然气股份有限公司生产的JK-1型、JM-1型催化剂[1]。相对来说,适合环管淤浆法的催化剂报道比较少。

目前,除Phillips工艺和Innovene S工艺采用部分铬系催化剂以外,乙烯聚合用钛/镁复合催化剂依旧在淤浆法中占据主导地位,经多年发展完善,催化剂性能已发展到较高水平;但是在生产相对分子质量分布曲线呈双峰或多峰的高性能、高附加值聚乙烯时,第一反应器中需加入大量氢气以得到低相对分子质量聚乙烯,而加入大量氢气往往会抑制催化剂活性,使聚乙烯粉料的颗粒形态变差、细粉含量升高。因此,要求催化剂有良好的氢调性能和活性;在第二反应器中加入共聚单体的情况下,加少量氢气或不加氢气,以得到高相对分子质量、高共聚单体含量的聚乙烯,需要催化剂有良好的共聚合性能。因此,产业界仍然希望进一步提高催化剂的氢调敏感性、改善催化剂的颗粒形态、调控聚合物的相对分子质量及其分布、降低聚乙烯细粉含量,进而全面提升催化剂的综合性能[2]。针对这一需求,本工作制备了一种新型高氢调敏感性淤浆法乙烯聚合用催化剂(简称SEL催化剂),研究了SEL催化剂的组成、表面形态、催化性能、共聚合性能以及所制聚乙烯性能等,并与商业化的同类型进口催化剂(简称参比催化剂)进行了对比。

1 试验部分

1.1 原料

乙烯,聚合级,使用前经脱水、脱氧处理,南京德士蓝科技有限公司生产。高纯氮气、高纯氢气,均为北京诚为信气体有限公司生产,纯度大于99.99%,使用前经脱水、脱氧处理。己烷,工业级,经分子筛脱水处理后鼓氮气脱氧气,中国石油化工股份有限公司北京燕山分公司生产。1-己烯,纯度97.00%,使用前经分子筛脱水处理,北京百灵威试剂公司生产。三乙基铝(TEAL),纯度大于99.00%,使用前配置成1.0 mol/L的己烷溶液;二氯乙基铝,质量分数为30%的正己烷溶液:均为南京通联化工厂生产。丁氧基钛,化学纯,北京市昌平化工厂生产。乙氧基镁,任丘市利和科技发展股份有限公司生产。氯化镁,工业级,经研磨后使用,抚顺301厂生产。

1.2 试样制备

催化剂制备:在氮气保护下,将氯化镁和乙氧基镁溶于丁氧基钛中,形成含有镁、钛的催化剂母液;然后在一定温度条件下滴加二氯乙基铝的正己烷溶液,反应完成后,经过滤、洗涤、干燥,得到流动性良好的SEL催化剂粉末。

乙烯淤浆聚合:将2 L聚合釜用氮气吹扫,加入1 L正己烷,开动搅拌,加入需求量的1-己烯,同时加入一定量TEAL的己烷溶液和催化剂,启动聚合釜控制程序;升至指定温度后,依次加入氢气和乙烯至反应压力,开始聚合;聚合完成后,停止通入乙烯并开始降温,泄压出料。

1.3 测试与表征

采用分光光度计法测定催化剂中钛含量;采用EDTA络合滴定法测定催化剂中镁、铝含量;采用AgNO3-NH4CNS滴定法测定催化剂中氯含量;采用英国Malvern公司生产的Hydro-2000SM型激光粒径分析仪测定催化剂粒径分布;采用日本日立公司生产的S4700型扫描电子显微镜观察催化剂颗粒的表面形态;采用意大利Ceast公司生产的7027型熔体流动速率仪按GB/T 3682—2000测定聚乙烯的熔体流动速率(MFR);按GB/T 1636—2008测定聚乙烯的表观密度;采用标准筛进行筛分,测定聚乙烯粉料的粒径分布;采用美国Waters公司生产的Q100型差示扫描量热仪测定聚乙烯的熔点(tm)。

2 结果与讨论

2.1 催化剂的主要成分和结构参数

与工业上应用比较广泛的、其他淤浆工艺催化乙烯聚合用催化剂相比[3-5],SEL催化剂的钛含量高而镁含量低,钛质量分数高达15.30%,而镁质量分数仅有4.36%,钛含量比参比催化剂略高(见表1)。SEL催化剂与参比催化剂的镁、氯、铝含量比较接近。这种特殊的催化剂组成是其氢调敏感性高的主要原因。

表1 催化剂中主要成分的质量分数Tab.1 Mass fraction of main components of the catalysts %

2.2 催化剂粒径分布

细小颗粒和大颗粒催化剂破碎时产生的微小颗粒催化剂是聚合物细粉产生的重要原因之一,而聚合物细粉产生对装置长周期运行不利,往往会造成粉料在输送、造粒过程中发生堵塞[6]。相比之下,平均粒径相近而粒径分布窄的催化剂在聚合时更有优势,因此制备催化剂时一般都采取各种措施避免细小颗粒和大颗粒的产生,以得到粒径分布较窄的催化剂。从图1和表2可以看出:SEL催化剂的累计粒径分布达10%时所对应粒径(D10)大于参比催化剂;SEL催化剂的累计粒径分布达50%时所对应粒径(D50)为12.20 µm,略小于参比催化剂的16.40 µm,但相差不大;而SEL催化剂的累计粒径分布达90%时所对应粒径(D90)远小于参比催化剂。

图1 催化剂的粒径分布Fig.1 Particle size distribution of the catalysts

SEL催化剂的颗粒粒径主要集中在12.20 µm左右,分布较窄;而参比催化剂从小颗粒到大颗粒都有。

表2 催化剂的粒径分布Tab.2 Particle size distribution parameters of the catalysts

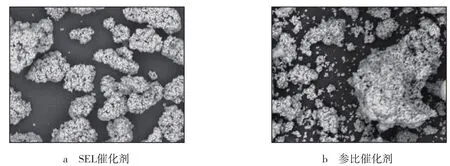

2.3 催化剂颗粒形态

从图2看出:SEL催化剂的颗粒形态较为规整,大小分布比较均匀,无明显细小颗粒;但催化剂呈比较松散的形态,表面非常粗糙且由更小的次级粒子组成。参比催化剂颗粒比较散乱,细小颗粒和大颗粒都存在,粒径分布很宽。这与粒径分布测试结果一致。

图2 催化剂的表面形态(×3 000)Fig.2 Surface morphology of the catalysts

2.4 乙烯淤浆聚合

从表3可看出:在较低的氢气分压[p(H2),0.28 MPa]条件下,SEL催化剂活性达12.0 kg/g,比参比催化剂高20%,且堆密度较高。

表3 不同p(H2)条件下乙烯淤浆聚合的性能Tab.3 Performance of slurry polymerization of ethylene at different hydrogen pressures

从表3还可看出:用SEL催化剂制备的聚乙烯粉料粒径大多分布在0.18~0.83 mm,聚乙烯细粉[粒径小于0.12 mm(120目)]含量较低;而用参比催化剂所制聚乙烯粉料的粒径分布较宽,尤其是聚乙烯细粉质量分数达15.79%。提高聚合体系中p(H2),两种催化剂的活性都有所降低,所制聚乙烯粉料的粒径随着p(H2)提高都有变小的趋势,其中聚乙烯细粉含量显著增加,使其堆密度相应降低。两种催化剂的氢调敏感性都非常高,在较低p(H2)(0.28 MPa)条件下,用SEL催化剂所制聚乙烯的MFR为6.40 g/10 min,略高于用参比催化剂所制聚乙烯;提高p(H2)可显著提高所制聚乙烯的MFR,p(H2)为0.48 MPa,p(C2H4)为0.25 MPa时,用SEL催化剂所制聚乙烯的MFR高达226.10 g/10 min,与用参比催化剂所制聚乙烯相当。这说明SEL催化剂非常适合于用氢调法生产相对分子质量分布宽且曲线呈双峰的聚乙烯,而这种高氢调敏感性与催化剂组成中“高钛含量低镁含量”的组成直接相关。

2.5 催化剂的共聚合性能

乙烯与α-烯烃共聚合是工业上常用来控制聚乙烯密度的手段,而α-烯烃(尤其是长链α-烯烃)插入聚乙烯分子链可以降低聚乙烯分子链的规整性,阻碍聚乙烯分子链折叠形成片晶,破坏聚乙烯结晶,使乙烯-α-烯烃共聚物比乙烯均聚物具有更优越的加工性能和抗撕裂性能。

以己烷为溶剂,p(H2)∶p(C2H4)为0.28∶0.45、聚合温度80 ℃、聚合2 h时,从表4看出:随着共聚单体1-己烯加入量增加,两种催化剂的活性都呈上升趋势。这主要是1-己烯插入聚乙烯分子链降低了聚乙烯分子链的规整度,生成的聚乙烯分子链结晶性能降低,使单体更有利于扩散到催化剂活性中心,从而提高催化剂活性。此外,随着1-己烯加入量的增加,所制聚乙烯的tm和密度都呈下降趋势,表明有更多的1-己烯插入了聚乙烯分子链。这说明SEL催化剂与参比催化剂的共聚合性能接近,且用SEL催化剂所制聚乙烯细粉含量远低于用参比催化剂所制聚乙烯。

表4 乙烯与1-己烯共聚合的性能Tab.4 Performance of copolymerization of ethylene and 1-hexene

3 结论

a)SEL催化剂的组成、微观结构与参比催化剂相近,但SEL催化剂的粒径分布窄,颗粒形态比较规整、大小均匀;以己烷为溶剂,聚合温度80℃,聚合时间2 h,p(H2)∶p(C2H4)为0.28∶0.45时,SEL催化剂活性达12.0 kg/g,高于参比催化剂,且所制聚乙烯的堆密度高而细粉含量低。

b)SEL催化剂的氢调敏感性非常高,提高p(H2)可显著提高聚乙烯的MFR,且用其所制聚乙烯的细粉含量比用参比催化剂的低,可避免细粉堵塞聚合单元,有利于装置长周期稳定运行。

c)SEL催化剂的共聚合性能优于参比催化剂,提高聚合体系中1-己烯共聚单体用量可控制所制聚乙烯的tm、密度等。

[1] 郭子方. 乙烯淤浆聚合Ziegler-Natta催化剂的研究进展[J].石油化工,2009,38(4):451-455.

[2] 赵锦波,王玉庆. 我国聚乙烯技术的现状及发展[J].合成树脂及塑料,2008,25(3):69-72.

[3] 宁英男,吴昊,蒋岩,等. 乙烯淤浆聚合用Ziegler-Natta催化剂的制备及催化性能[J].合成树脂及塑料,2013,30(1):14-18.

[4] 崔楠楠,周俊领. 高效乙烯淤浆聚合催化剂的制备及其性能[J].石油化工,2010,39(12):1344-1348.

[5] 朱孝恒,郭子芳,岑为,等. 乙醇对BCE催化剂聚合性能的影响[J].石油化工,2011,40(4):387-391.

[6] 郭子方,张敬梅,陈伟,等. 新型高效淤浆工艺聚乙烯催化剂的制备及其催化性能[J].石油化工,2005,34(9):840-843.