超导磁分离技术用于信阳高岭土提纯除杂研究

2015-03-26李亦然张卫民马仲英

李亦然,蒋 浩,张卫民,曾 华,马仲英

(1.东华理工大学水资源与环境工程学院,江西南昌 332400;2.东华理工大学非传统安全中心,江西南昌 3324002; 3.江苏旌凯中科超导高技术有限公司,江苏江阴 214404)

目前,国内外高岭土除杂工艺主要分为三类:①物理法:磁选、浮选、絮凝;②化学法:酸浸、氧化、还原、氧化—还原联合漂白;③微生物法(王振宇等,2012)。其中,化学漂白技术在当前高岭土工业中应用广泛,技术成熟,处理效果好,但污染严重,易腐蚀设备且成本较高。微生物法除铁污染少,但其针对性强,微生物培养周期长,受外界条件影响较大且操作繁琐,因此,不适宜大规模工业生产。物理法中的浮选与絮凝药剂消耗量大,成本高且工艺复杂。超导磁选工艺具有以下明显优势:①除杂率高,对弱磁性微细颗粒甚至胶体颗粒都十分有效;②能耗低,节能降耗效益显著;③绿色环保,无化学要剂添加,不破坏高岭土特性;④具有快速激磁和退磁能力,减少分选、冲洗杂质时间,能明显提高处理量;⑤自动化程度高(Yan L G et al.,1994)。可见,超导磁选工艺具有良好的环境效益与经济效益。

1986年美国成功地将超导磁选技术应用于高岭土选矿,后改进设计采用往复系统,处理量提高一倍,到1990年代又研制出一种新型往复式超导磁选机,该机可连续给矿,且氦消耗量极小(徐星佩,2009)。我国研制超导磁选机始于1980年代,然而进展缓慢,市场一直被美国垄断,其价格与维护成本高昂,难以推广使用。近年来,随着制冷与超导磁体技术的发展,我国已经成功研制出液氦零挥发5.5 T高梯度超导磁选机,并开始应用于工业生产(刘永振,2011)。

我国高岭土矿产分布广,类型多,资源极为丰富,但无论在生产规模和产品品种上我国高岭土工业与国外相比都存在明显差距。选矿所采用的传统工艺相对落后,自动化程度不高是主要原因之一。因此,本文主要研究高岭土超导磁选影响因素及效果,对于改进超导磁选高岭土工艺,提高产品质量与产量,降低生产成本,提高自动化程度,推广使用超导磁选高岭土新工艺具有积极意义。

1 实验部分

1.1 原料、试剂

高岭土样品取自河南某矿,原矿经研磨粉碎、配浆,过325目筛后备用。实验中涉及的六偏磷酸钠、氢氟酸、盐酸、硝酸、氢氧化钠等分析测试及超导磁选实验相关化学试剂均为分析纯。

1.2 高岭土测试方法

高岭土的消解溶剂为87.5%王水(HCl∶HNO3=3∶1)、12.5%氢氟酸混合液。经微波消解仪(MARS,CEM)处理制成溶液后,利用原子吸收分光光度计(北京瑞利分析仪器,WFX-210)测铁含量。利用粉体白度计(杭州品享科技,PN-PWT)测得高岭土白度。精矿通过90℃烘干称重,计算产品回收率。

1.3 超导磁分离系统

本实验采用液氦零挥发5.5 T高梯度超导磁选系统(JKS102),该设备由江苏旌凯中科超导高技术有限公司提供,磁体口径102 mm,有效磁场区域长度为400 mm。超导磁选机三维图,见图1。

超导磁分离系统主要由超导线圈、分选腔、钢毛三部分构成,见图2。超导线圈浸于液氦中,电阻接近于零,通过直流励磁产生高强度磁场,从而使钢毛在分选腔中产生高梯度磁场,弱磁性等颗粒受磁力作用向钢毛靠拢(Chander et al.,1988)。

系统设置有两个有效分选腔,当其中一个在磁场中工作时,另外一个移出,其加载磁场消失,此时利用高速水流冲洗钢毛,去除钢毛上的吸附杂质。待磁场中有效分选腔处理完矿浆后,清理完后的有效分选腔再移入磁场内,以此达到交替循环利用的目的(Zhu et al.,2013;Maria et al.,2003)。

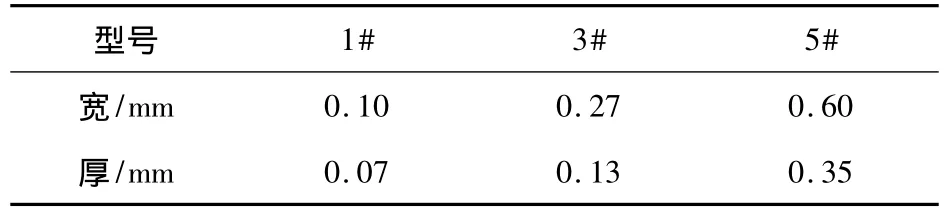

本实验钢毛型号如表1,经磨具压实,按5%体积填充分选腔。

表1 钢毛型号Table 1 The Steel wool type

1.4 试验方法

超导磁选实验中,采用物料分散机(精诚化工,YB2-90L-2)配制10%浓度矿浆,并加入质量分数为0.8‰的六偏磷酸钠分散剂。取5 L矿浆,在特定流速下进行1 T与5.5 T超导磁分离。经强磁处理后得到精矿,移出分选腔,用清水高速冲洗得到残矿。残矿经3500 r/min高速离心4 min,撇去上清液90℃烘干备用。

2 结果与讨论

2.1 钢毛类型与浆料流速对高梯度超导除铁效果的影响

实验采用三种型号钢毛,原样氧化铁含量为2.5%,在5.5T条件下进行超导除铁,精矿氧化铁含量、精矿回收率变化分别如图3、4所示。

图1 高梯度超导磁选机三维图Fig.1 The three-dimensional figure of high gradient superconducting magnetic separation machine

图2 高梯度超导磁分离系统工艺流程图Fig.2 The flow diagram of high gradient superconducting magnetic separation process

图3 原矿浆经5.5T超导磁选,钢毛、流速对除铁效果影响Fig.3 The effects of velocity and the type of steel wool on the removal of ferric oxide in raw slurry by applying HGMS under the magnetic field of 5.5 T

由图3可以得出,分别采用1#、3#、5#钢毛,经高梯度磁分选后,所得精矿的平均氧化铁含量分别为0.93%、1.14%、1.18%,精矿平均回收率分别为38.73%、32.99%、37.50%。可见,采用1#钢毛处理的精矿氧化铁含量最低,且精矿回收率较高,处理效果最优。

磁颗粒在有效分选腔中受到磁力Fm、水流作用力Fd、重力Fg、范德瓦尔力Fvdw等作用,当颗粒处于受力平衡状态时,上述作用力矢量和为:

图4 原矿浆经5.5T超导磁选,钢毛、流速对精矿回收率影响Fig.4 The effects of velocity and the type of steel wool on the recovery of Concentrate in raw slurry by applying HGMS under the magnetic field of 5.5 T

其中χm为颗粒磁化率,Vp为颗粒体积,B为饱和磁化强度,μ0=4π×10-7Hm-1为真空磁化率,a为钢毛平均半径。χm、Vp为磁颗粒固有属性,μ0为常数。钢毛为强磁介质,在1 T左右即可达到磁饱和,实验中磁场强度为5.5 T,可知其饱和磁化强度B为定值,磁颗粒受到磁力Fm与a成反比。1#钢毛等效半径最小,因此,磁颗粒在1#钢毛中受到的磁力最大,颗粒被捕捉概率最高,除杂率最高。

由图4可计算出采用1#、3#、5#钢毛分别进行磁分选处理,所得精矿平均回收率分别为38.73%,32.99%,37.50%。可见,钢毛类型对精矿回收率有影响,但其中机理较为复杂,可能受到钢毛有效通道堵塞、非磁性颗粒夹杂、实验计算方法等影响,有待进一步探究。

由图3可以看出,在使用同种类型钢毛条件下,进浆速度对处理效果产生较大影响,浆料流速为1 cm/s时三种钢毛处理效果均达到最优,所得精矿平均氧化铁含量为0.98%,浆料流速升至1.5 cm/s时,处理效果略微下降,平均氧化铁含量为1.04%,当浆料流速升至2 cm/s时,处理效果较差,平均氧化铁含量为1.23%。因此,在保证产品质量与产量的情况下,流速最好保持在1~1.5 cm/ s之间。

流速决定颗粒在矿浆中所受流体阻力以及在钢毛内部停留时间。虽然矿浆不是理想流体,但其流速低,雷诺数小,所以圆柱体迎水面的流线与理想流体的流线基本相同 对粒度较小的颗粒,矿粒所受流体粘滞力满足斯托克斯阻力公式(赵礼兵等,2012),即:

式中,b为矿物颗粒半径,η为矿浆的粘滞系数,υ为矿浆运动速度。由此可知当矿浆的粘度系数、矿粒半径一定时,流速υ与流体阻力Fd成正比。由上述已知,磁性矿粒的捕收率取决于Fm与Fd的比值。所以,若Fm保持不变,流速增加,流体阻力Fd也随之增大,Fm与Fd比值减小,磁性矿粒捕收率降低。同时流速增大后,钢毛表面已截留下来的颗粒受到的冲刷力加大,部分悬浮物会脱离钢毛而被水流带走,降低精矿品位。此外,降低流速可以增加杂质在分选腔中的停留时间,增大颗粒与钢毛碰撞概率,增加钢毛吸附杂质机率,提高精矿品位。

由上述分析可知,超导磁选除杂率与流速成反比。因此,为保证产品质量与产量,应保持适当流速。

2.2 磁场强度对高梯度超导除铁效果的影响

原矿浆分别在1 cm/s流速,3.5 T、5.5 T磁场条件下,利用钢毛作为高梯度介质处理高岭土的研究结果见图5。磁场强度由3.5 T上升至5.5 T后,磁选后精矿的平均氧化铁含量由1.09%下降至0.98%。

图5 原矿浆分别经3.5 T、5.5 T磁选,钢毛对磁选效果影响Fig.5 The effects of types of steel wool on the removal of ferric oxide in raw slurry by applying HGMS under the magnetic field of 3.5 T,5.5 T

磁颗粒在磁场中理论最大受磁力由公式(4)给出(Cafer et al.,2006):

式中,B为磁颗粒饱和磁化强度,▽B为磁场梯度。钢毛为铁磁体,其在背景磁场为1T左右时即可达到磁饱和。当钢毛达到磁饱和后,磁场强度继续升高对钢毛周边的磁场梯度理论上无影响(Baik et al.,2012)。因此,对于强磁性及磁性颗粒,当背景磁场高于其饱和磁化强度时,其受磁力不会随场强增大而增加,仅可一定程度上增大填充高梯度磁介质捕集区,提高钢毛捕集磁颗粒概率。此外,矿浆中存在着难以达到磁饱和的弱磁性、顺磁性颗粒,其在磁场中受磁力可由公式(5)表示:

式中,ρ为颗粒密度,H为外磁场强度。Vp,ρ,χm为颗粒固有属性,▽B固定不变。因此,弱磁性颗粒受磁力随磁场强度H增大而增加,从而增大钢毛捕捉颗粒概率,提高杂质去除率。

两种场强下磁选后精矿的平均氧化铁含量差别不大,且不同类型钢毛的出矿品位有所波动,但总体上精矿品位随场强增大而下降。磁场强度由3.5 T增加至5.5 T,精矿的平均氧化铁含量由1.09%下降至0.98%,这表明增加磁场强度能提高磁颗粒的去除能力,与上述理论分析相符。

2.3 弱磁预处理对高梯度超导除铁效果的影响

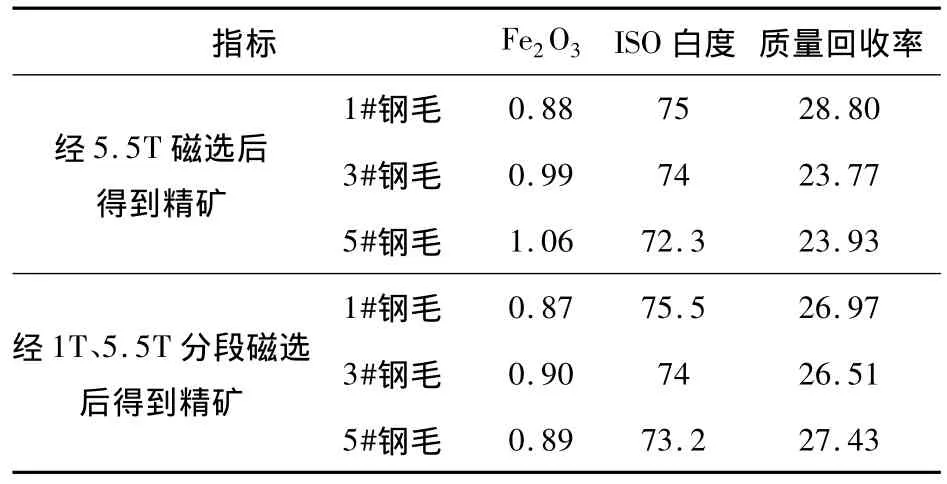

原样经1 T预处理,5.5 T强磁处理,进浆流速均为1 cm/s。所得精矿平均氧化铁含量、白度及回收率如表2所示:

表2 磁选后所得精矿的主要参数Table 2 The main parameters of the concentrate after magnetic separation /%

实验结果表明,经过1 T弱磁预处理与5.5 T强磁处理,所得精矿的平均氧化铁含量为0.89%略低于5.5 T磁选后的精矿平均氧化铁含量0.98%,白度相差不大。精矿的平均回收率为28.95%略高于5.5 T强磁处理后精矿平均回收率26.67%。

精矿回收率差异主要归结于以下两方面原因:

(1)磁性颗粒在外磁场中磁化,相互吸引形成磁团聚现象(Sovboda,1982)。磁团内部除磁性颗粒外,还包裹着高岭土颗粒,高岭土颗粒随磁团被分离出来,因而降低了产品回收率。磁团产生速率与外界磁场强度有关,其随磁场强度增大而增加(Tsouris et al.,1995)。若矿浆未经预处理易造成5.5 T强磁处理过程中磁颗粒负荷过高,产生大量磁团,造成高岭土流失严重。当采取分段处理工艺时,在1 T预处理过程中虽产生磁团聚现象,但磁团数量相对5.5 T磁场中产生量较少,因而高岭土损失较少。预选阶段去除了大量杂质,减轻了5.5 T强磁处理过程中磁颗粒负荷,降低了磁团数量,减少了高岭土损失。

(2)钢毛表面吸附大量磁颗粒,且随磁场强度增加而增多。若直接进行5.5 T强磁处理,易造成大量磁颗粒吸附在钢毛上堵塞通路,形成物理截留,影响高岭土颗粒通过。若先经过1 T预处理,会减轻下一步强磁处理的杂质负荷,使得在5.5 T强磁处理过程中高岭土颗粒能顺利通过钢毛。因此,经1 T、5.5 T分段处理得到的精矿回收率较高。

1 T、5.5 T分段处理与5.5 T处理的对比实验表明:常规磁选预处理并未大幅提升超导磁分离流程的处理效率和能力。可见,超导磁选系统对高负荷杂质耐受能力较强,可对高杂质含量的土样进行直接处理。若采用常规磁选机进行1 T预处理,吨土处理成本与一次性投资会进一步增加,且增大了工艺复杂性,降低了生产效率。

3 结论

钢毛尺寸、矿浆流速、场强及常规磁场预处理对超导磁选高岭土效果均有重要影响。由本实验得出结论:高岭土原矿氧化铁去除效率随钢毛尺寸减小而增加。根据对比精矿氧化铁含量与回收率,1#钢毛具有绝对优势,样品氧化铁含量由2.5%下降至0.93%;选择矿浆流速应根据产品质量与产量,实验中最优流速为1~1.5 cm/s;磁场强度升高会增大钢毛吸附捕集区,且对于去除弱磁性颗粒有显著效果,因此提高了杂质去除率;常规磁场预处理并未大幅提升超导磁分离流程的处理效率和能力,超导磁选系统对高负荷杂质耐受能力较强,可对高杂质含量的土样进行直接处理。

刘永振.2011.近几年我国磁选设备的研制和应用[J].有色金属(选矿部分),(S1):24-46.

王振宇,刘滢.2012.高岭土选矿除铁工艺研究现状[J].南方金属,34(1):8-11.

徐星佩.2009.非金属矿除杂提纯的磁选工艺设备概述[J].非金属矿,(S1):36-37.

赵礼兵,张玉栋,李富平.2012.浅析聚磁介质在磁选机中的应用[J].矿产综合利用,(6):3-7.

Baik S K,Ha D W,Ko R K,et al.2012.Magnetic field analysis of high gradient magnetic separator via finite element analysis[J].Physica C,480:111-117.

Cafer T.Yavuz,J.T.Mayo,William W.Yu.et al.2006.Low-Field Magnetic Separation of Monodisperse Fe3O4Nanocrystals[J].News series,314(5801):964-967.

Chander B Mauya,Sharad G Dixit.1988.High gradient magnetic separation of china clays[J].Bulletin of materials science,10(5):471-475.

Pereira MLG,Rodrigues Jr D,Pinatti D G.2003.Determination of experimental conditions for HGMS magnetic separation to reduce the inorganic contents in cellulignin cataly[J].Transations on applied supercounductivity,13(2):1588-1591.

Sovboda J.1982.Magnetic flocculation and treatment of fine weakly magnetic minerals[J].Transactions of magnetic,13(2):796-801.

Tsouris C,Scott T C.1995.Flocculation of paramagnetic particles in a magnetic field[J].

Yan L G,Song S S,Yi C L,et al.1994.Laboratory test of an industrial superconducting magnetic separator for kaolin clay purification[J].Translation of magnetics,30(4):2499-2502.

Zhu Zhan,Wang Meifen,Ning Feipeng,et al.2013.The Development of 5.5T High Gradient Superconducting Magnetic Separator[J].Journal of Superconductivity and Novel Magnetism,26(11):3187-3191.