AA7075铝合金应力腐蚀开裂过程中裂纹萌生和发展的电化学噪声

2015-03-26李文婷潘若生赵苇杭董泽华

李文婷,潘若生,赵苇杭,董泽华,

(1. 华中科技大学 化学与化工学院, 武汉 430074;2. 中石油吉林油田采油工艺研究院,松原 131200;3. 湖北文理学院 化工与食品学院,襄阳 433500)

AA7075是Al-Zn-Mg-Cu系高强铝合金,具有比强度高、密度低和弹性模量大等优点,广泛用于航空航天领域。虽然其力学性能优异,但是服役过程中在应力和海洋大气环境的作用下容易发生应力腐蚀开裂(Stress corrosion cracking,SCC)[1-6],由于SCC发生前并没有明显的征兆,导致其诊断与预测均非常困难,常常造成巨大的灾难和经济损失。因此,研究铝合金SCC过程中的裂纹萌生和发展机制以及其在线诊断方法,对于预防事故发生具有重要的研究价值。

SCC生长过程一般都伴随着裂尖或其侧壁的局部电化学反应,且裂纹内的电化学溶解与裂纹的孕育及发展存在明确的关联性。为了研究SCC过程中裂纹的产生和发展过程,本研究中采用电化学噪声(Electrochemical noise,ECN)技术实时监测裂纹萌生过程中的噪声发射事件,以期弄清伴随裂纹生长的电化学机制。

ECN是指腐蚀着的金属表面所出现的一种电流和电位随机自发波动的现象[7],是一种原位的无损腐蚀监测方法,相对于其他采用强极化(极化曲线)或弱极化(线性极化或交流阻抗)的电化学方法,具有不干扰金属的自然腐蚀过程、灵敏度高的优势[8-9]。由于ECN在测量过程中无需对被测电极施加可能改变腐蚀过程的外界扰动[10],且监测设备简单,因此,特别适合于研究局部腐蚀过程的非连续腐蚀事件,如缝隙腐蚀发育[11-12]、亚稳态点蚀的萌发与衰亡[13-15]以及应力腐蚀开裂[16-19]等过程。

目前,ECN在铝合金腐蚀中的应用已有一些报道,LIU 等[20]研究了不同应力下作用下 AA7075-T76铝合金在3.5%NaCl(质量分数)溶液中的电位噪声的变化规律。结果表明:随着应力的增加电位噪声波动幅度增大,平均电位负移,并促进了点蚀的生长。生海等[21]研究 2024-T351铝合金在酸性 NaCl溶液中的SCC过程中的电流噪声,并经过小波分解后发现裂纹萌生阶段能量主要集中在高频段,裂纹扩展时低频能量增加。SANCHEZ-AMAYA等[22]研究了不同热处理状态下的高强铝合金晶间腐蚀过程中的ECN,发现噪声电阻Rn的变化与腐蚀发展过程有良好的一致性,并且电流噪声峰电量q与频率fn结合后,能够较好地表征局部腐蚀发展。RATHOD等[23]用 ECN 研究了AA2219、AA8090和AA5456铝合金的SCC敏感性,结果表明:随着应力的增加,AA2219、AA8090铝合金SCC敏感性均增大,而AA5456铝合金在所受应力为屈服强度的 50%时应力腐蚀敏感性最大。尽管如此,大多数研究在SCC裂纹生长与噪声峰形态的精细对比分析方面还不够充分。

近年来,对高强铝合金SCC的研究多从改变铝合金的晶粒组织来提高其抗SCC能力,通过不同的热处理与时效机制来改善其SCC敏感性。CHEN等[24]研究了淬火速率对 7085铝合金微观结构和应力腐蚀开裂的影响,结果表明:随着淬火速率的下降,应力腐蚀敏感性先下降再上升。贵星卉等[25]研究断续时效对2519A铝合金抗应力腐蚀性能的影响,发现2519A-T9I6铝合金的抗应力腐蚀性能相比T87态铝合金略有下降,但其力学性能仍远高于T87态铝合金。祁星等[26]研究阴极极化对7050铝合金SCC的影响,发现阴极极化会增加7050铝合金的SCC敏感性,表明铝合金SCC可能为阳极溶解与氢脆的共同作用,且氢对SCC的贡献随着原子氢浓度增加而增大。然而,尽管对铝合金的SCC机理进行了大量研究,但对其机制还没有形成统一的认识,对SCC过程中裂纹萌生与发展过程的同步监测也缺乏灵敏有效的方法。

本文作者采用精密电化学噪声监测装置,同步记录AA7075铝合金在3%NaCl(质量分数)水溶液中,由裂纹尖端萌生、发展和侧壁溶解所导致的电流和电位发射过程。通过对裂纹生长不同阶段的噪声峰形态、谱域和时域统计分析,结合同步的裂纹形貌观测,获得铝合金SCC在不同发展阶段的噪声谱特征。这一研究方法不仅有助于认识 SCC过程中裂纹萌生与发展历程,也可促进ECN技术在裂纹萌生与SCC早期诊断方面的工业化应用。

1 实验

1.1 材料与装置

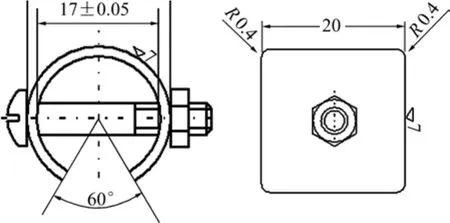

工作电极为由西南铝业有限公司提供的AA7075-T6铝合金棒材,铝合金化学成分如表1所示。将该棒材参考国家标准GB/T 15970.5—1998[27]加工成C型环试样,其尺寸见图1,并作为工作电极WE1。C型环采用螺栓加力,加载应力为410 MPa,约为屈服强度的90%。WE2为用同材质的7075-T6圆棒切割成d 11.25 mm×8 mm的圆柱体,再用PTFE镶嵌后以环氧树脂封装,其工作面积为1 cm2。工作电极WE1和WE2均依次用 800、1000、1200号氧化铝耐水砂纸逐级打磨,再接着用W14(03)、W7(05)、W5(06)的金相砂纸逐级打磨至光亮,并用无水乙醇和丙酮清洗干净,经冷风吹干后置于干燥器中待用。

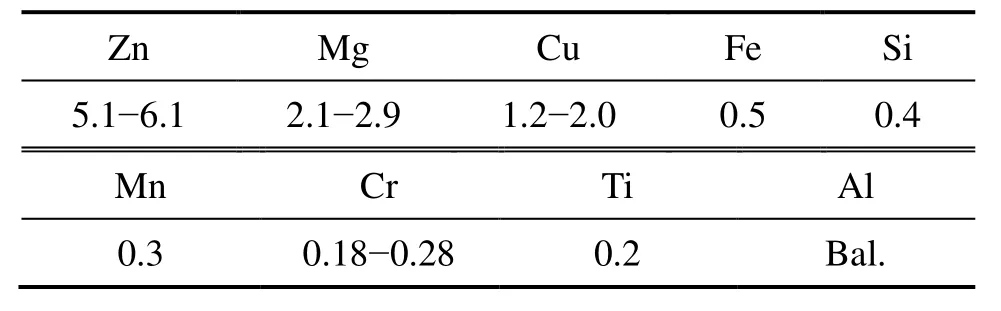

表1 AA7075铝合金的化学成分Table 1 Chemical composition of AA7075 (mass fraction, %)

图1 AA7075 C型环应力腐蚀试样尺寸Fig. 1 Dimensions of AA7075 C-ring type stress-corrosion specimen (Unit: mm)

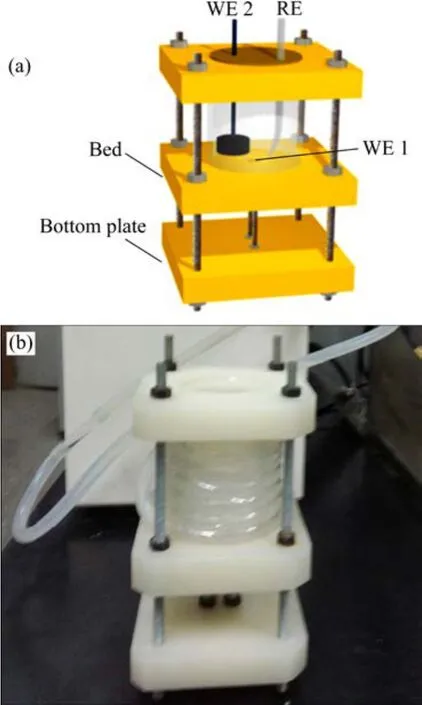

电化学测量在图2所示的有机玻璃电解池装置中进行,该电解池底座的中心开有一个面积大约为1 cm2孔槽。将C型环电极试样从电解池底座的下表面嵌入孔槽,并将C型环试样与孔槽接触的边缘部分用硅胶封死,防止溶液泄漏。C型环试样的侧面在溶液中的暴露面积约为 1 cm2。该电解池既可方便 ECN的监测,同时又可以避免C型环和螺丝之间的缝隙腐蚀。为防止C型环脱落,在其底板上固定两根丝杆来支撑C型环。为保证整个电解池处于恒温状态,电解池外壁的有机玻璃管外侧缠绕直径10 mm的硅胶管,通过超级恒温水浴使热水在硅胶管中循环,从而使电解池内的温度恒定在(35±1) ℃。

电解池中以饱和甘汞电极为参比,为防止溶液污染电极并减小液接电势,将参比电极置于鲁金毛细管中。试验溶液为去离子水配制的3%NaCl溶液,溶液未除氧。

图2 C型试样应力环试样电解池Fig. 2 Electrolytic cell for C-ring specimen: (a) Schematic diagram; (b) Corresponding photograph (wrapped by silicone tube for constant temperature)

1.2 电化学测试

噪声监测过程中,以7075-T6 C型环电极作为工作电极 1(WE1),同材质的铝合金圆棒为工作电极2(WE2),WE1、WE2相距大约5 mm,饱和甘汞作为参比电极(SCE)插入电解池顶部的鲁金毛细管中。为减小外部电磁场干扰,装个装置置于Faraday屏蔽箱中。噪声测量采用CST500电化学噪声监测仪(武汉科思特仪器)。该仪器内置高阻电压跟随器、ZRA零阻电流计和四阶Butterworth低通滤波器,截止频率fc为20 Hz,以防止工频干扰造成的伪噪声污染测试信号[28]。信号采用双路同步ADS1210高精度AD转换器(24 bit)进行模数转换,同步记录电位与电流噪声信号。测试过程由基于Window XP的软件控制,数据采样速率为5 Hz,连续采集。

1.3 形貌观测

采用Keyence VH1000 3D数码显微镜对7075 C型环与腐蚀介质接触部分的形貌进行同步观测。由于该显微镜具有长焦摄影功能,无需将试样从电解池中取出,即可与ECN测量同步记录裂纹的发展过程。

1.4 金相观测

将腐蚀后产生裂纹的C型环依次用800、1000、1200号氧化铝耐水砂纸逐级打磨,接着用W14(03)、W7(05)、W5(06)的金相砂纸逐级打磨至光亮,再接着用氧化铝抛光粉进行抛光。在 10%高氯酸+90%酒精(体积分数)溶液中,采用20 V电压电解抛光40 s[29],用去离子水冲洗干净后,冷风吹干,然后把C型环放在Keller试剂中腐蚀2 min,腐蚀后的C型环试样迅速用大量清水冲洗,随后用去离子水冲洗,再用酒精棉球擦拭腐蚀表面,冷风吹干,最后用 Keyence VH1000显微镜进行金相观察。

2 结果与分析

2.1 点蚀生长过程中的ECN

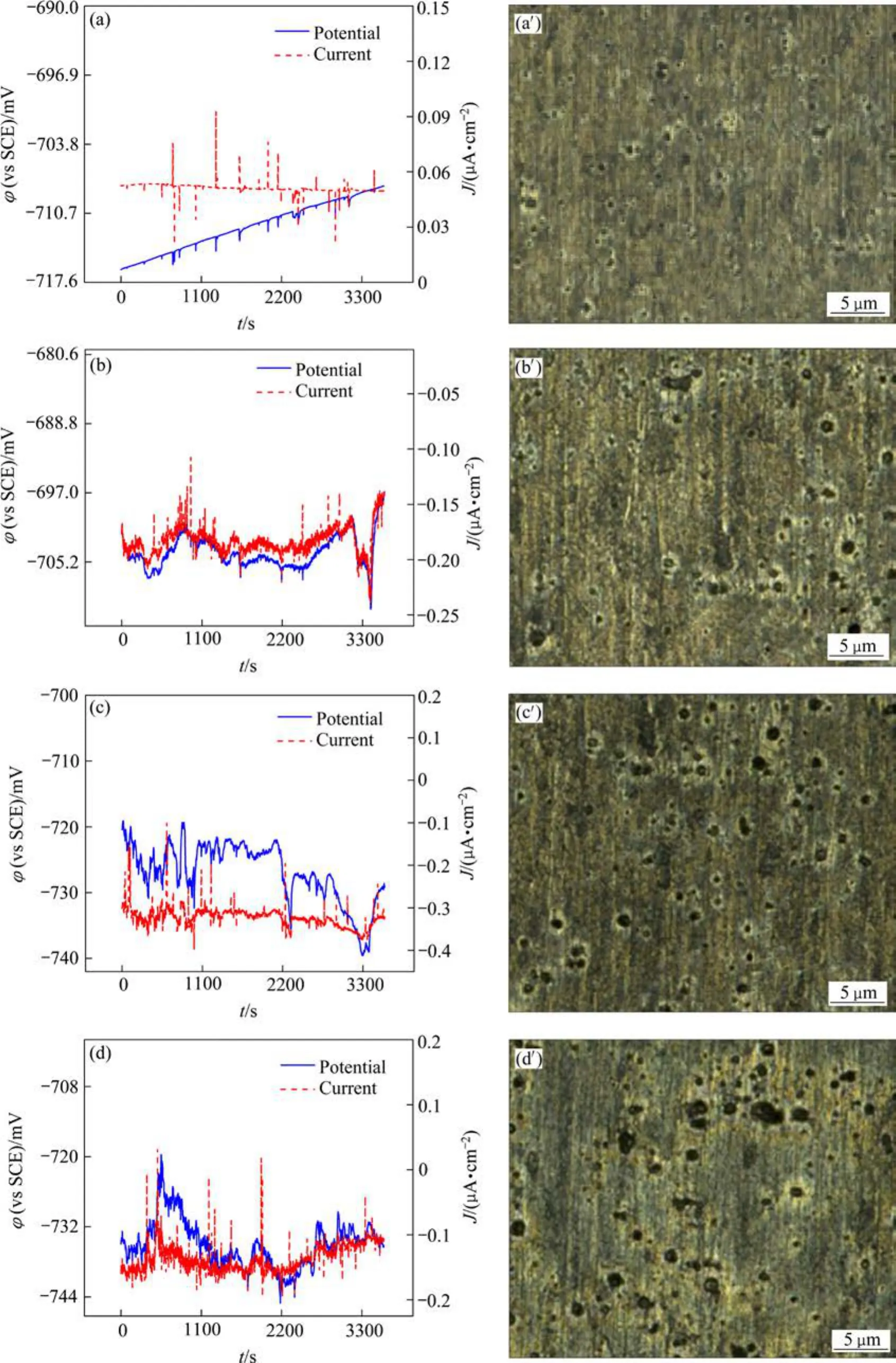

7075铝合金属于Al-Zn-Mg-Cu系,经过T6热处理以后,在晶界处优先析出 η相(MgZn2)导致弥散强化,由于组织的不均匀性导致在3% NaCl溶液中极易产生点蚀,并产生较为强烈的噪声发射,见图3(a)~(d),其形貌如图 3(a′)~(d′)所示。

图3 C型环试样腐蚀初期不同浸泡时间的电化学噪声与腐蚀形貌Fig. 3 ECN and corrosion morphologies of C-ring in initial stage corrosion after different soaking time: (a), (a′) 12 h; (b), (b′) 36 h;(c), (c′) 58 h; (d), (d′) 72 h

图3(a)和(a′)所示为C型环试样腐蚀12 h的噪声与形貌图,此时电流噪声峰的形核速率较低,平均寿命(约5 s)与平均积分电量(约1 µC)也很小。研究表明,蚀点积分电量与蚀点尺寸成正比[30],据此计算的蚀点尺寸(约d 2 µm)与相应的形貌图中的蚀点直径非常一致。36 h后,电流信号中基线出现大的偏移且伴随明显低频波动,表明两个工作电极WE1和WE2的腐蚀出现了较为显著的不对称性。

随着浸泡时间的延长(见图 3(c)、(c′)和(d)、(d′)),无论是电位还是电流噪声,基线上均叠加密集的高频噪声信号,而低频噪声幅值和频率均显著增加,表明点蚀形核不仅更为密集,且部分蚀点尺寸显著增加。从图3(b′))~3(d′)可以看出,试样表面出现大量的蚀点,且蚀坑直径也逐渐长大(10~20 µm)。由以上分析可见,尽管C型环试样已加载接近屈服强度的拉应力,但腐蚀初期仍以点蚀为主,并无裂纹萌生,这表明裂纹比点蚀萌发更为困难。

2.2 裂纹生长腐蚀形貌

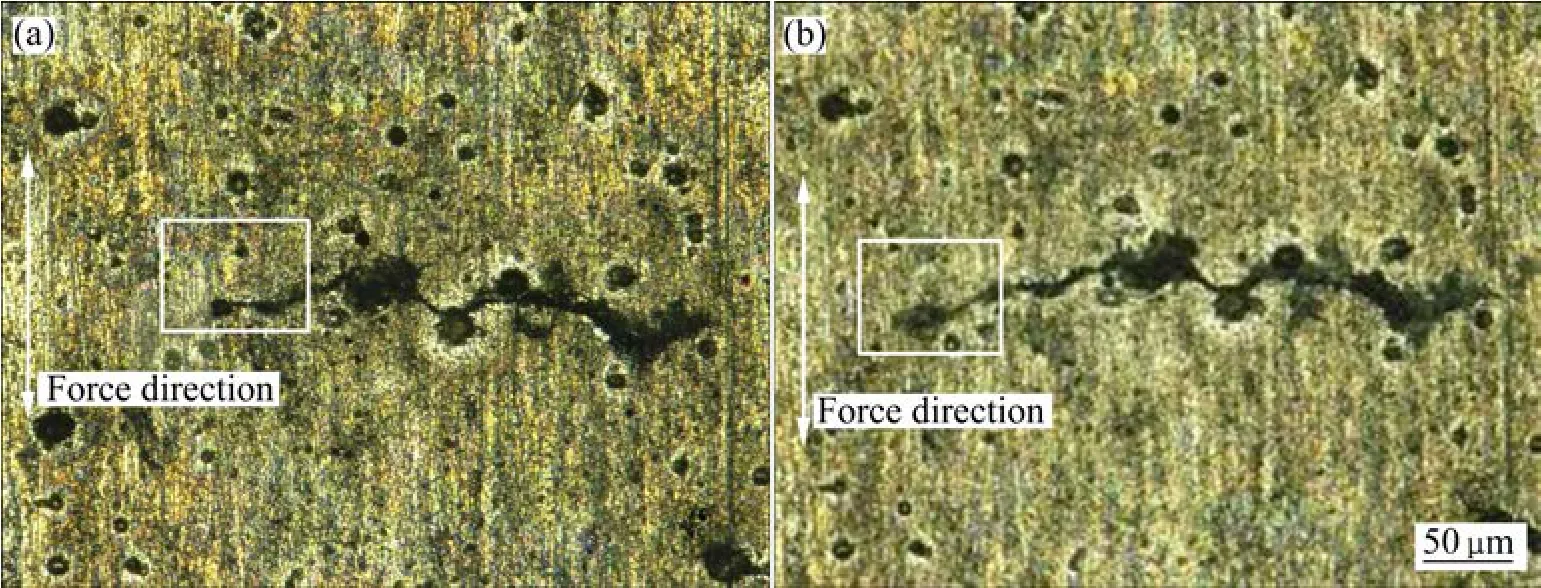

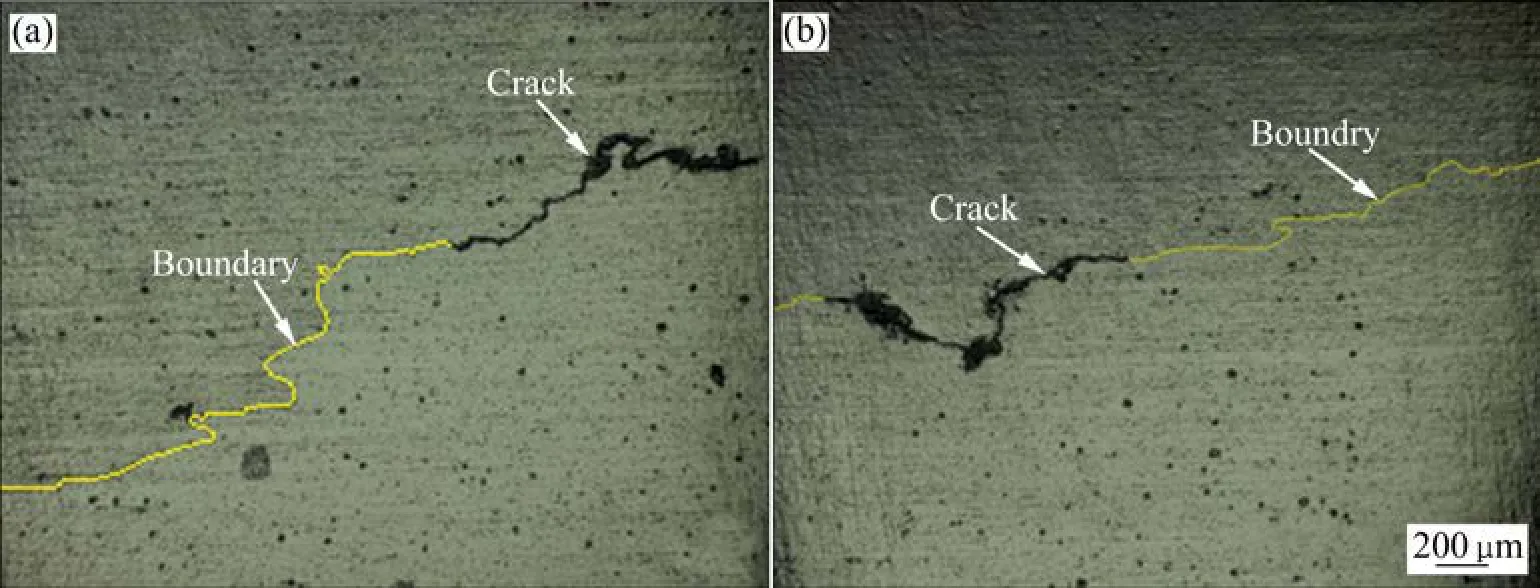

随着应力加载时间的延长,通过同步的显微观测发现,C型环试样在腐蚀的第5 d时出现了一条曲折的微裂纹(见图4),裂纹长度约为275 µm,裂纹的发展方向与所受拉应力方向垂直,但并不是一条笔直的直线,这可能是由于7075铝合金的裂纹生长主要是沿晶界优先发展。由于7075铝合金C型环试样取自挤压成型的棒材,其中的晶粒完全压延成片层状结构,这与铸态的等轴晶粒差异很大,展现出超长的曲折晶界。图5所示为微裂纹沿晶界发展的趋势。

7075合金经过T6热处理以后,在晶界处优先析出 η相(MgZn2),并呈现连续分布状态[31]。由于 η相的电位较低,在腐蚀介质作用下,η相作为阳极优先溶解,产生沿晶界分布的蚀坑,并最终串联形成裂纹生长通道[32],因此,大多数裂纹都是沿着晶界产生的。由于η相在铝基体中处于过饱和状态,往往在基体中析出并形成弥散型组织,进而诱发点蚀,如图4中广泛分布的蚀点。另外,SCC裂纹形成后,除沿尖端继续生长外,裂纹宽度也在不断增加,这可能是由于为裂纹两侧分布的 S相弥散组织(Al2CuMg)作为阴极,促进其邻近区的亚稳态和稳态蚀点生长,导致缝口变宽。

图4 7075铝合金C型环恒应变下在3% NaCl溶液中浸泡不同时间后的裂纹演变Fig. 4 Crack evolution of AA7075 C-ring immersed in 3% NaCl solution under constant strain for different time: (a) 5 d; (b) 6 d

图5 7075铝合金C型环试样表面的裂纹与晶界走向Fig. 5 Crack orientation of AA7075 C-ring sample along grain boundary: (a) Unidirectional; (b) Bidirectional development

在恒应变条件下,随着C型环试样表面裂纹的扩张,裂纹尖端所受应力逐渐释放,裂纹扩展速率也会下降。实际上,从第6 d之后,裂纹长度基本不再变化,但是裂纹宽度明显加宽,如图6所示。

图6 7075铝合金C型环在3% NaCl溶液中浸泡不同时间后裂纹生长后期的腐蚀形貌Fig. 6 Corrosion morphologies at latter stage of AA7075 C-ring immersed in 3%NaCl solution for different time: (a) 6 d; (b) 8 d

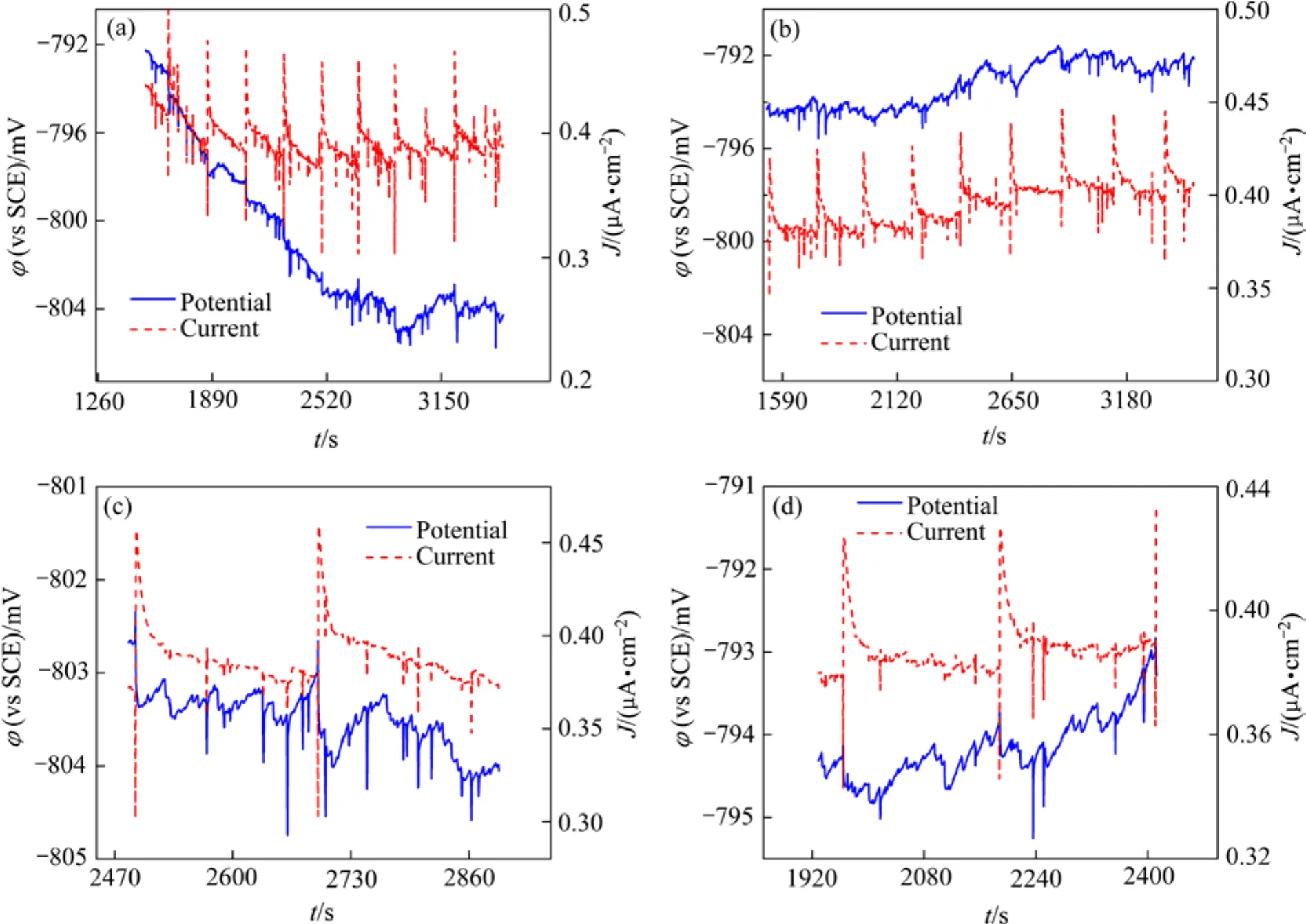

图7 AA7075试样裂纹生长过程中的噪声谱Fig. 7 ECN of crack initiation and development of AA7075 specimen under constant strain for different time: (a) 5 d; (b) 6 d; (c)Enlargement of Fig. 5(a); (d) Enlargement of Fig. 5(b)

2.3 裂纹生长不同阶段的ECN

在C型环铝合金试样裂纹发展过程中,通过同步的ECN监测发现,伴随着裂纹的萌生,出现了非常有规律的噪声发射情况。

图7所示为裂纹萌生后第5 d和第6 d的典型噪声发射情况。由图7可看出,电流噪声峰呈现规律性等时间距特征,每个电流噪声峰的峰形基本相似,均呈现迅速上升与缓慢下降的特征,电流噪声峰的寿命也较为一致(约180 s)。从电位噪声来看,随着裂纹生长,试样的整体电位呈逐步下降趋势,该过程可能与裂缝内基体组织的暴露有关;也可能是随着裂缝生长,沿晶界分布的η相暴露到腐蚀环境中,造成元素Mg的优先溶解而导致电位整体负移。不过,伴随着电流脉动的产生,也可观测到毫伏级的电位负向跳动,这可能与裂纹尖端的“晶界滑移-溶解-钝化”过程相关。由于裂尖发展过程中新鲜铝基体暴露,导致电位负移,而随后的裂尖钝化修复将使电位再次正移。从噪声峰的频率来看,如果假定每一次裂纹发育间隔时间与噪声峰发生频率相当,则表明裂纹的生长并不是连续的。这可用如下模型来解释:当一次裂纹生长事件停止后,侵蚀性粒子(如Cl-离子)通过扩散进入裂尖区并累积,一旦其累积浓度超过临界值后,将引起裂尖钝化膜的快速溶解。由于 Cl-离子向裂尖的扩散受到狭长裂缝的限制,随着裂尖区体积增大,导致裂尖区的 Cl-离子浓度逐步降低,并引起裂尖区再次钝化。这样的溶解-钝化-溶解过程反复进行,就形成了周期性的电位与电流噪声峰。

从图7 (c)和(d)的噪声峰放大图来看,在每个长周期的电流噪声峰中还耦合有大量的寿命较短的弱电流峰。基于前面的数据分析,长周期噪声应该是裂尖生长所引起的,而寿命较短的噪声峰则可能是试样表面亚稳态点蚀形核引起的。

AA7075 C型环试样表面的钝化膜在基体和第二相的交界区,由于微电池和 Cl-的侵蚀作用,诱发亚稳态或稳态点蚀生长。这些点缺陷在接近屈服强度的张应力作用下,极易产生应力集中,并引起钝化膜溶解,从而形成初始微裂纹[33]。随着裂纹扩展,后期由于Cl-在裂缝中的扩散速率赶不上η相和Al基体的溶解速率,加上溶解氧还原产生的OH-,导致裂纹内的pH值升高,裂纹内壁再次钝化,从而形成周期性电位与电流脉动。

与亚稳态点蚀过程相比,由于张应力的影响,削弱了钝化膜的再钝化能力,使钝化膜自愈时间延长[34],导致噪声峰回复速率慢,寿命延长。腐蚀后期,随着铝合金中大量S相粒子如Al7Cu2Fe、Al2CuMg等的逐步暴露,这些弥散相由于含有Cu,其电位比钝态铝合金更正,从而导致试样的整体电位有所正移。由于S相具有强烈的点蚀促进作用,因此,在S相和基体界面处发生了密集点蚀形核[20](见图6)。

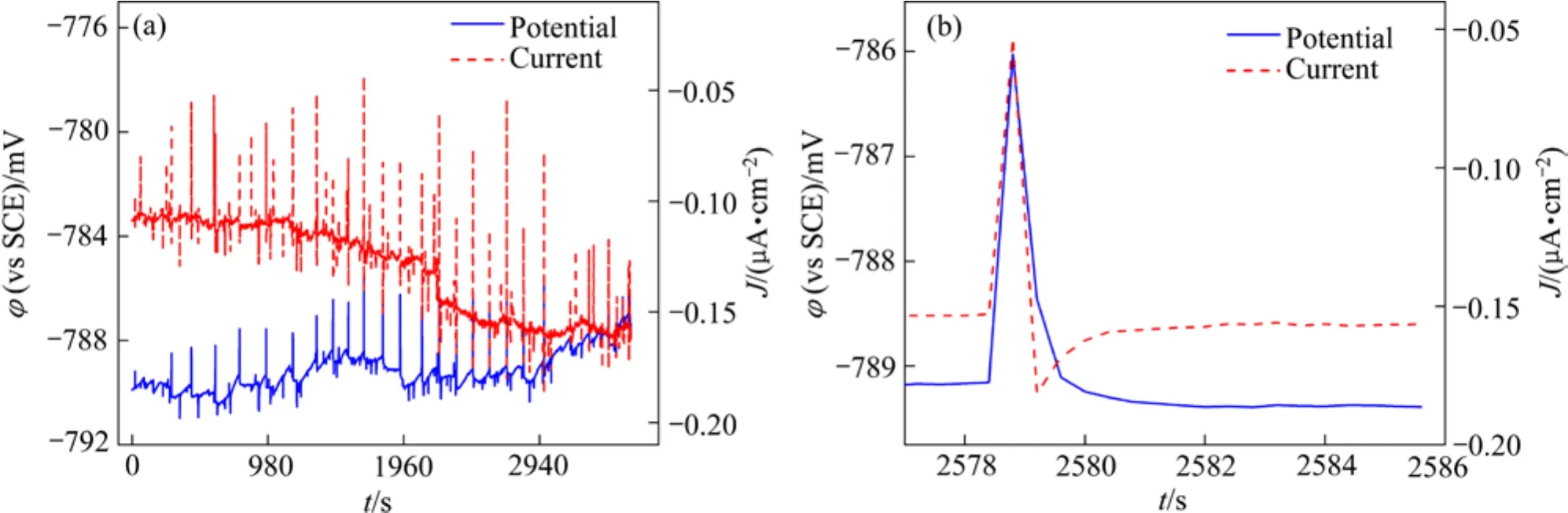

在裂纹生长后期裂纹基本停止生长后,随着裂纹增宽,噪声曲线中出现了密集的噪声峰事件,如图8 (a)所示。该类噪声峰呈现电流快速上升/下降的特征,峰寿命较短约2 s左右,仅为裂纹萌生和发展阶段的1%,该过程可能与裂纹壁面处的亚稳态点蚀形核有关。伴随裂纹扩展,η相大量溶解,裂纹两侧分布的S相弥散组织(Al2CuMg)及Al7Cu2Fe相大量暴露,它们作为阴极相促进了其邻近区的亚稳态和稳态蚀点生长,诱发大量密集型噪声峰,促进了裂纹内壁的溶解,裂纹变宽。同时,由于裂纹两侧应力得到释放,蚀点或裂纹内壁的修复过程不再受应力制约,容易再次钝化,因此,电流噪声峰表现出迅速下降的特征。

图8 AA7075试样裂纹生长后期噪声谱Fig. 8 ECN of AA7075 specimen at latter stage of cracking growth: (a) ECN in 7 d; (b) Enlargement of typical peak in Fig. 8(a)

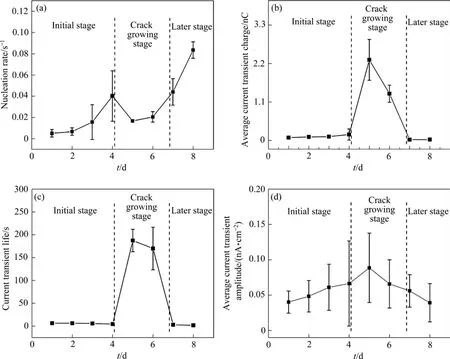

2.4 不同阶段ECN统计分析

对电化学噪声曲线进行时域统计分析,其结果如图9所示。将C型环试样整个裂纹发展期分为3个阶段:第1~4 d定义为裂纹萌生前期;第5~6 d为裂纹萌发期;第7~8 d为裂纹滞长期。可见裂纹萌生前期ECN的平均峰寿命基本在6 s上下波动,蚀点形核速率则随浸泡时间的增加逐渐增大,表明此阶段以亚稳态点蚀形核为主。随着时间延长,亚稳态点蚀逐渐增多,其平均峰高也随之逐渐增大,即亚稳态蚀点的尺寸也在逐步增加[30]。

一旦裂纹开始萌发,进入裂纹生长的第二阶段,则噪声峰形核速率开始下降,但是噪声峰积分电量、峰寿命则迅速上升,这主要是由于在裂纹生长过程中,在应力与Cl-共同作用下裂纹壁的钝化速率显著下降,从而使电流噪声峰表现出较长峰寿命与较小形核速率的特征。ECN的平均积分电量与平均峰高能够反映腐蚀局部化程度,其值越大说明裂纹扩展越快。到了裂纹生长的后期,噪声曲线又出现了密集的噪声峰,其形核速率又开始增加,但其积分电量与峰寿命却逐步下降。说明此时裂纹已进入缓慢生长或停滞期,此时的噪声峰寿命约为2 s,小于腐蚀初期的亚稳态点蚀噪声峰寿命,但其形核速率却非常大,推断该类噪声峰可能是由于裂纹缝口处大量暴露的S相诱发形成的,并导致腐蚀后期裂纹缝口变宽。

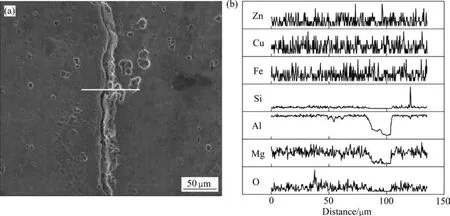

2.5 裂纹SEM分析

试验结束后,对C型环表面裂纹区进行SEM观测,并对裂纹处进行线扫描能谱分析,其结果如图10所示。裂纹区线扫描谱线表明:Al、Mg元素含量变化曲线在80~105 µm处出现一波谷,该波谷正好对应裂纹处,这可以进一步说明裂纹的产生正是由于晶界处相优先溶解,导致裂纹处Al、Mg含量与基体相比明显减少;该波谷对应的 Cu、Fe等电位较正的元素含量与基体相比却没有太大变化。随着裂纹区电位较负的η相浓度的降低以及含Cu、Fe等元素的S相组织(Al2CuMg)和Al7Cu2Fe相的逐步暴露,作为电位较正的阴极相,诱发裂纹内壁发生亚稳态点蚀,这就解释了图8(a)中的密集型噪声峰。图10(a)中的SEM形貌显示,裂纹缝口处与基体相比具有更多的点蚀坑,这些点蚀坑与S相的点蚀诱导形核有关,大量蚀点的堆积导致裂纹缝口不断变宽。

图9 C型环不同腐蚀阶段ECN的时域统计分析Fig. 9 Time domain statistical analysis of ECN at different corrosion stages of C-ring: (a) Nucleation rate; (b) Average current transient charge; (c) Current transient life; (d) Average current transient amplitude

图10 C型环表面裂纹处的SEM像与EDX能谱分析结果Fig. 10 SEM images of cracking on C-ring(a) and EDX analysis results(b)

3 结论

1) 恒应变下AA7075 C型环试样在裂纹萌生前期主要以点蚀形核为主,并随时间延长,蚀点逐渐增多、长大;一旦裂纹萌生,裂纹生长则主要沿晶界发生,且伴随着裂纹生长产生强烈的周期性、长寿命噪声峰,表明裂纹生长是断续进行的。

2) 裂纹生长引发的电流噪声峰与亚稳态或稳态点蚀噪声峰具有显著差异,前者频率低、寿命长且幅值较大;而后者则表现为高频率、短周期的密集峰形。不过,二者的噪声峰均具有迅速上升和缓慢下降的特征。

3) 当应力衰减导致裂纹停止生长后,与裂尖扩展相关的长周期噪声峰消失,但出现密集的短时噪声峰,这与裂缝口或铝合金表面阴极相暴露所引发的大量点蚀形核相关,并可能促进缝口的扩张。

[1] HOLROYD N J H, SCAMANS G M. Crack propagation during sustained-load cracking of Al-Zn-Mg-Cu aluminum alloys exposed to moist air or distilled water[J]. Metall and Mat Trans A, 2011, 42(13): 3979-3998.

[2] ZHANG Ji-xi, KALNAUS S, BEHROOZ M, JIANG Yan-yao.Effect of loading history on stress corrosion cracking of 7075-T651 aluminum alloy in saline aqueous environment[J].Metall and Mat Trans A, 2011, 42(2): 448-460.

[3] HOLROYD N J H, SCAMANS G M. Stress corrosion cracking in Al-Zn-Mg-Cu aluminum alloys in saline environments [J].Metallurgical and Materials Transactions, 2013, 44(3):1230-1253.

[4] 郑传波, 益 帼, 高延敏. 高强铝合金应力腐蚀及氢渗透行为研究进展 [J]. 腐蚀与防护, 2013, 34(7): 600-604.ZHENG Chuan-bo, YI Guo, GAO Yan-min. Research progress of stress corrosion cracking and hydrogen permeation behavior of high strength aluminum alloys[J]. Corrosion and Protection,2013, 34(7): 600-604.

[5] 郑传波, 益 帼, 高延敏, 张 克. 海洋环境中 7075 T6 铝合金的氢渗透及应力腐蚀破裂[J]. 中国有色金属学报, 2013,23(8): 2118-2124.ZHENG Chuan-bo, YI Guo, GAO Yan-min, ZHANG Ke.Hydrogen permeation and stress corrosion cracking sensitivity of 7075-T6 Al alloy in marine environment[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2118-2124.

[6] 刘继华, 李 荻, 刘培英. 热处理对 7075铝合金应力腐蚀及断口形貌的影响[J]. 材料热处理学报, 2010, 31(7): 109-113.LIU Ji-hua, LI Di, LIU Pei-ying. Effect of heat treatment on stress corrosion behavior of 7075 aluminum alloy[J].Transactions of Materials and Heat Treatment, 2010, 31(7):109-113.

[7] CHENG Y F, LUO J L, WILMOTT M. Spectral analysis of electrochemical noise with different transient shapes[J].Electrochimica Acta, 2000, 45(11): 1763-1771.

[8] TAN Yong-jun. Sensing localised corrosion by means of electrochemical noise detection and analysis[J]. Sensors and Actuators B (Chemical), 2009, 139(2): 688-698.

[9] 董泽华, 郭兴蓬, 郑家燊. 电化学噪声的分析方法[J]. 材料保护, 2001, 34(7): 20-23.DONG Ze-hua, GUO Xing-peng, ZHENG Jia-shen. Review on electrochemical noise analysis method[J]. Materials Protection,2001, 34(7): 20-23.

[10] 张鉴清, 张 昭, 王建明, 曹楚南. 电化学噪声的分析与应用——Ⅰ. 电化学噪声的分析原理[J]. 中国腐蚀与防护学报,2001, 21(5): 55-65.ZHANG Jian-qing, ZHANG Zhao, WANG Jian-ming, CAO Chu-nan. The analysis and application of electrochemical noise—Ⅰ. The principle analysis of electrochemical noise[J].Journal of Chinese Society for Corrosion and Protection, 2001,21(5): 55-65.

[11] SIMOES A, FERREIRA M. Crevice corrosion studies on stainless steel using electrochemical noise measurements[J].British Corrosion Journal, 1987, 22(1): 21-25.

[12] SCHMITT G. Online monitoring of crevice corrosion with electrochemical noise[J]. Materials and corrosion, 2004, 55(10):742-747.

[13] DONG Zhe-hua, SHI Wei, GUO Xing-peng. Initiation and repassivation of pitting corrosion of carbon steel in carbonated concrete pore solution[J]. Corrosion Science, 2011, 53(4):1322-1330.

[14] NA K H, PYUN S I. Comparison of susceptibility to pitting corrosion of AA2024-T4, AA7075-T651 and AA7475-T761 aluminium alloys in neutral chloride solutions using electrochemical noise analysis[J]. Corrosion Science, 2008,50(1): 248-258.

[15] MA Jing-ling, WEN Jiu-ba, LI Quan-an. Electrochemical noise analysis of the corrosion behaviors of Al-Zn-In based alloy in NaCl solution[J]. Physics Procedia, 2013, 50: 421-426.

[16] BREIMESSER M, RITTER S, SEIFERT H P, VIRTANEN S,SUTER T. Application of the electrochemical microcapillary technique to study intergranular stress corrosion cracking of austenitic stainless steel on the micrometre scale[J]. Corrosion Science, 2012, 55: 126-132.

[17] BREIMESSER M, RITTER S, SEIFERT H P, SUTER T,VIRTANEN S. Application of electrochemical noise to monitor stress corrosion cracking of stainless steel in tetrathionate solution under constant load[J]. Corrosion Science, 2012, 63:129-139.

[18] DU G, LI J, WANG W K, JIANG C, SONG S Z. Detection and characterization of stress-corrosion cracking on 304 stainless steel by electrochemical noise and acoustic emission techniques[J]. Corrosion Science, 2011, 53(9): 2918-2926.

[19] KOVAC J, ALAUX C, MARROW T J, GOVEKAR E, LEGAT A. Correlations of electrochemical noise, acoustic emission and complementary monitoring techniques during intergranular stress-corrosion cracking of austenitic stainless steel [J].Corrosion Science, 2010, 52(6): 2015-2025.

[20] LIU X F, ZHAN J, LIU Q J. The influence of tensile stress on electrochemical noise from aluminum alloy in chloride media[J].Corrosion Science, 2009, 51(6): 1460-1466.

[21] 生 海, 董超芳, 杨志炜, 肖 葵, 崔中雨, 李晓刚.2024-T351铝合金在酸性NaCl溶液中SCC行为的电化学噪声检测[J]. 科技导报, 2012, 48(10): 18-23.SHENG Hai, DONG Cao-fang, YANG Zhi-wei, XIAO Kui, CUI Zhong-yu, LI Xiao-gang. Electrochemical noise detection for SCC behavior for 2024-T351 aluminium alloy in acid NaCl solution[J]. Science & Technology Review, 2012, 48(10): 18-23.

[22] SANCHEZ-AMAYA J M, BETHENCOURT M, GONZALEZROVIRA L, BOTANA F J. Noise resistance and shot noise parameters on the study of IGC of aluminium alloys with different heat treatments[J]. Electrochimica Acta, 2007, 52(23):6569-6583.

[23] RATHOD R C, SAPATE S G, RAMAN R, RATHOD W S. Stress corrosion cracking study of aluminum alloys using electrochemical noise analysis[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3801-3809.

[24] CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin. Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(1): 47-52.

[25] 贵星卉, 叶凌英, 孙大翔, 顾刚, 蒋海春, 张新明. 断续时效对 2519A铝合金抗应力腐蚀性能的影响 [J]. 中国有色金属学报, 2014, 24(12): 2995-3001.GUI Xing-hui, YE Ling-ying, SUN Da-xiang, GU Gang, JIANG Hai-chun, ZHANG Xin-ming. Effect of interrupted aging on stress corrosion resistance of 2519A aluminum alloy [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12):2995-3001.

[26] 祁 星, 宋仁国, 王 超, 李 海, 乔利杰, 宿彦京, 褚武杨.阴极极化对7050铝合金应力腐蚀行为的影响[J]. 中国有色金属学报, 2014, 24(3): 631-636.QI Xing, SONG Ren-guo, WANG Chao, LI Hai, QIAO Li-jie,SU Yan-jing, CHU Wu-yang. Effects of cathodic polarization on stress corrosion behavior of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 631-636.

[27] GB/T 15970.5—1998, 金属和合金的腐蚀应力腐蚀试验(5部分): C型环试样的制备和应用[S].GB/T 15970.5—1998, Corrosion of metals and alloy-Stress corrosion testing (Part 5): Preparation and use of C-ring specimens[S].

[28] DONG Z H, GUO X P, ZHENG J X, XU L M. Investigation on inhibition ofandions on carbon steel pitting corrosion by electrochemical noise analysis[J]. J Appl Electrochem, 2002, 32(4): 395-400.

[29] 李红英, 曾再得. 2219铝合金金相显示技术研究[J]. 理化检验(物理分册), 2007, 43(7): 339-341.LI Hong-ying, ZENG Zai-de. Research of metallographic examination technology on 2219 aluminum alloy[J]. Physical Testing and Chemical Analysis Part A (Physical Testing), 2007,43(7): 339-341.

[30] 阮红梅, 董泽华, 石 维, 陈东初. 基于电化学噪声研究缓蚀剂对 AA6063铝合金点蚀的影响[J]. 物理化学学报, 2012,28(9): 2097-2107.RUAN Hong-mei, DONG Ze-hua, SHI Wei,CHEN Dong-chu.Effect of Inhibitors on pitting corrosion of AA6063 aluminium alloy based on electrochemical noise[J]. Acta Physio-Chimica Sinica, 2012, 28(9): 2097-2107.

[31] 蔡 鑫. 7050铝合金晶界特性分析及其对合金腐蚀行为的影响[D]. 哈尔滨: 哈尔滨工业大学, 2013.CAI Xin, Analysis of 7050 aluminum alloy grain boundary characteristics and its effects on alloy corrosion behavior[D].Harbin: Harbin Institute of Technology, 2013.

[32] MCNAUGHTAN D, WORSFOLD M, ROBINSON M J.Corrosion product force measurements in the study of exfoliation and stress corrosion cracking in high strength aluminium alloys[J]. Corrosion Science, 2003, 45(10): 2377-2389.

[33] ANITA T, PUJAR M G, SHAIKH H, GONZALEZ-SANCHEZ J.Assessment of stress corrosion crack initiation and propagation in AISI type 316 stainless steel by electrochemical noise technique[J]. Corrosion Science, 2006, 48(9): 2689-2710.

[34] HE J, FAN W, HUANG C, GAO Y. Effects of strain rate on corrosion features of LC 4 CS aluminum alloy[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2002, 34(3):235-238.