中断时效处理对AA2024铝合金力学性能和显微结构的影响

2015-03-26尹美杰陈江华刘春辉

尹美杰,陈江华,刘春辉

(湖南大学 材料科学与工程学院,长沙 410082)

AA2024铝合金(m(Cu)/m(Mg)≈3.5)是最传统的商业铝合金之一,被广泛用于航空航天领域。作为重要的结构材料,提高其综合力学性能,特别是提高韧性一直是人们关注的重点内容之一[1-2]。一般来讲,提高强度可通过获得大量细小弥散的析出相,而提高韧性则需要综合考虑合金纳米析出相、第二相、晶界析出相和无析出带等多个因素的综合作用[2-4]。过去许多研究者研究了多级时效工艺提高析出强化型铝合金的综合力学性能的可能性[3-7]。其中较为代表性的是LUMLEY等[4-5]提出的中断时效工艺,其工艺如图 1所示,将传统 T6处理的欠时效状态样品进行一段时间低温中断处理(Interrupted ageing,IA),这称为T6I4工艺。然后重新回到欠时效温度进行时效处理即是T6I6工艺。这种工艺后来在许多析出强化铝合金上得到应用,并能在提高或保持合金强度的同时,不降低合金的塑性或韧性,甚至还会提高其塑料或韧性[8-16]。回顾关于2000系合金的研究结果可以发现,合金能否可以通过T6I4或T6I6获得比T6更高的硬度或屈服强度以及断裂强度等力学性能与合金元素含量(包括Cu、Mg元素和微量添加元素,例如Si、Sn和Ag等)密切相关[10-18]。但是过去文献中鲜见T6I4和T6I6工艺对AA2024铝合金性能影响规律的研究报道。

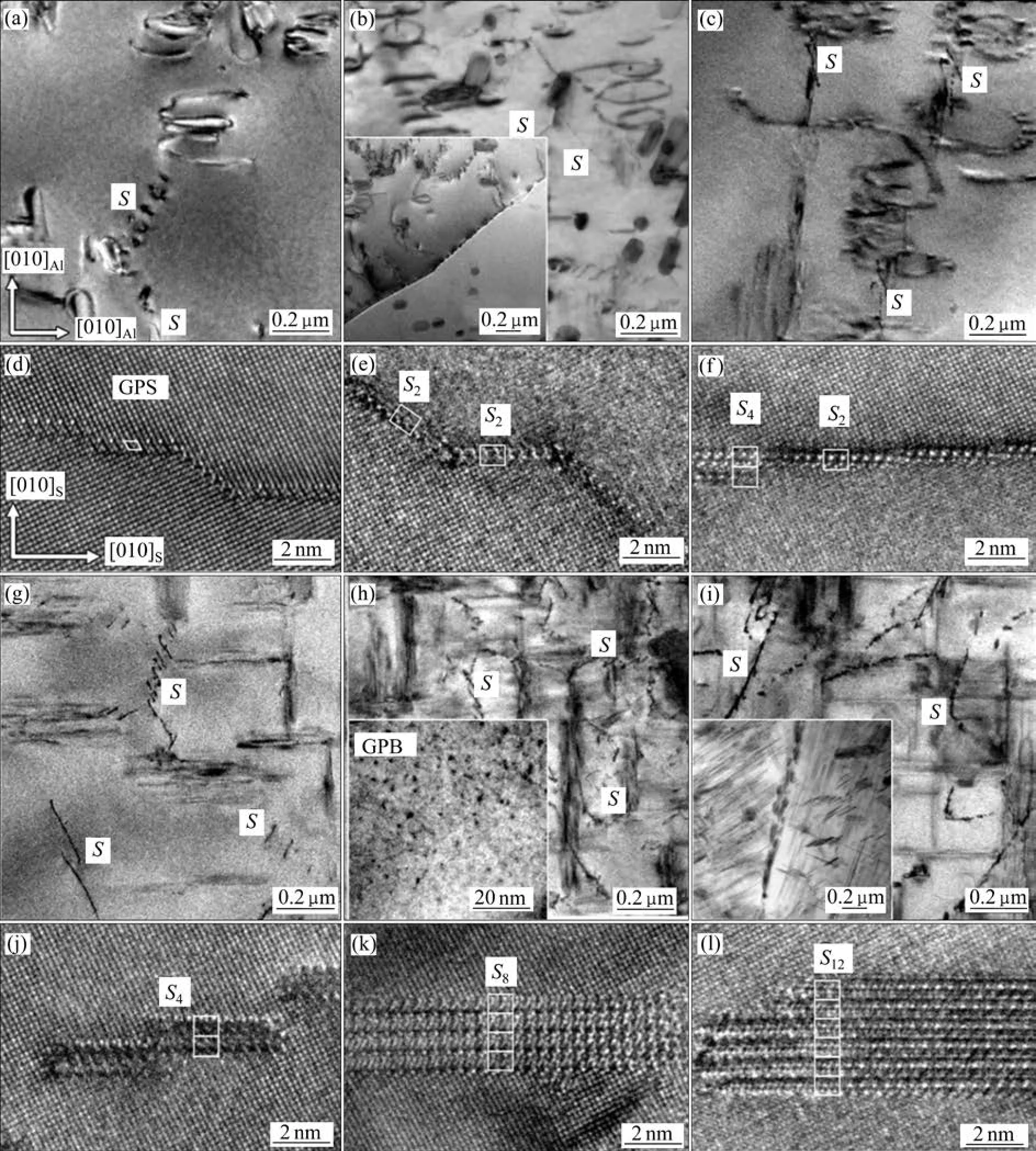

从过去文献结论中可以得出,这种工艺的关键在于使合金在中断处理过程中产生“二次析出”,改变合金中强化相的形核生长规律,从而可使合金获得相比T6状态更多细小弥散分布的析出相[5-16]。因此,必须要结合合金中在不同工艺参数条件下强化析出相的种类及形核演变规律来分析T6I4和T6I6工艺改善合金性能的规律。过去关于该工艺对2000系合金性能研究中,合金中的析出相主要为θ′或Ω相,研究表明:可以通过 T6I4和 T6I6工艺得到细小弥散的 θ′或 Ω相来提高合金的力学性能[5,7,10-11]。本研究中选择的AA2024合金中的主要强化相为S相,该合金在峰值时效阶段也会形成GPB区,但属于亚稳相,很快即回溶进入基体中。S相成分为Al2CuMg,常为板条状或柱状,晶体群是cmcm,单胞含16个原子。在铝基体中 S相惯习面为{021}Al,由两层 Cu-Mg原子墙构成[19-21]。过去的研究中认为它是由原子团簇或 GPB转变而来,或是直接在缺陷处形核,其形成机制很长时间一直存在争论[22-26]。GPB为一维针状结构,由多个结构单元复合而成[27]。最新研究结果[25]显示,S相在 180℃可均匀形核,形核初期形态为 GPS2-Ⅰ相(Al3CuMg);随时效时间进行,经历从 GPS2-Ⅱ(Al2CuMg)到 S2(Al2CuMg)同时伴随成分和结构的转变;接着以叠加双层Cu-Mg原子墙的形式继续生长,即向 S4(Al2CuMg)逐渐生长为稳定的 S相S2n(Al2CuMg)。

本文作者主要研究T6I4和T6I6工艺对AA2024合金硬度和韧性的影响规律,同时结合系统的微观结构表征探究其机制。结合之前对单级时效过程中S相析出生长规律的认识,可以补充多级时效处理对S相形核和生长影响规律的认识,同时对优化AA2024铝合金的综合力学性能有指导意义。

1 实验

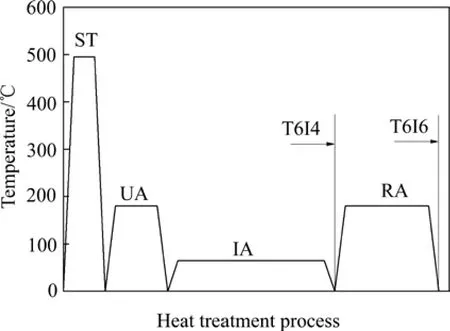

实验材料AA2024铝合金为4 mm厚的轧制板材,成分为 4.7%Cu-1.34%Mg-0.61%Mn-0.02%Ti-0.03%Zn-0.08%Fe(质量分数),余量为铝。实验所用的3种固溶时效处理制度(即T6、T6I4和T6I6)在空气循环炉中进行,其示意图如图1所示。固溶处理之后,T6的时效温度为180 ℃;多级时效温度参照LUMLEY等[4-5]的报道,选择80%峰值硬度对应的欠时效时间,因此,T6I4的第一级UA时效温度为180 ℃,时间为1 h或5 h;然后再进行第二级IA时效,温度为室温或65 ℃;T6I6是在T6I4时效基础上再进行第三级RA时效,温度为180 ℃。

图1 热处理工艺图Fig. 1 Schematic diagram of heat treatment process (ST:Solution treatment; UA: Under ageing; IA: Interrupted ageing;RA: Re-ageing)

对不同处理状态的样品做维氏硬度和韧性测试,并结合热电力(Thermal electrical power,TEP)和透射电镜(Transmission electron microscopy,TEM)进行显微组织表征,对韧性测试样品断口进行扫描电镜(Scanning electron microscopy,SEM)观察。TEP对合金中游离固溶原子含量比较敏感,是一种间接的显微组织表征方法,文献[28-29]中显示,Al基体中的Cu和Mg游离态固溶原子含量越多,TEP值越高,反之,TEP值越低。SEM型号为FEI Quanta200,TEM型号为JEOL JEM-3010和 Tecnai G2F20S-TWIN。透射电镜样品采用标准的电解双喷方法制备。本文作者采用Kahn tear测试方法测量韧性,依据 ASTM B871-01标准。这是用静态力测量缺口薄样品(2 mm厚)抵抗裂纹扩展能力的一种方法,因与CT测试具有相似性,却相对节省材料,过去已被广泛用于表征铝合金的断裂韧性[30-31]。本文作者采用单位面积扩展能(Ultimate propagation energy,UPE)来表征样品的韧性。因考虑到加载方式、样品性状和轧制样在性能上的各向异性,所以用于Kahn tear测试的样品有两种加工方式,即沿轧制方向(T-L)和垂直于轧制方向(L-T)。另外,每一个时效状态下的Kahn tear测试结果均来自于3个样品的平均值。

图2 AA2024合金经T6处理后硬度、TEP和UPE随时效时间的变化曲线Fig. 2 Changing curves of hardness and TEP(a) and UPE(b) with ageing time in AA2024 alloy under T6 treatment

2 结果与分析

2.1 T6处理对AA2024铝合金力学性能和显微组织的影响

图2所示为T6状态下AA2024合金硬度、TEP和UPE随时效时间的变化曲线。由图2(a)可以看出,AA2024合金的硬度曲线具有两个峰,即时效 6 min时,合金硬度迅速到达110HV,继续时效,硬度逐渐上升,直到18 h左右到达最大峰值,为155HV左右,随后硬度下降。同时,合金的TEP值基本上随时效时间延长而逐渐降低。这与主要合金元素Cu和Mg的分布状态有关[20-21]。固溶淬火后,基体中存在大量过饱和的Cu、Mg溶质原子,使得合金的TEP值较高,随时效时间延长,Cu、Mg溶质原子偏聚并逐渐形成析出相,使得TEP值逐渐降低。

由图2(b)可以得知,首先在同一时效状态下,L-T方向加工样品的UPE值总比T-L方向的要高。通常晶粒沿轧制方向被拉长,粗大第二相也沿轧制方向呈线性分布,导致当加载方向与裂纹扩展方向接近垂直时,相比平行关系裂纹更易扩展,所以T-L方向的样品裂纹扩展耗能少,则UPE值低,而L-T方向则相反[20]。合金的UPE值随时效时间延长,从最初的85 N/mm逐渐在时效80 h时降低至接近0 N/mm。

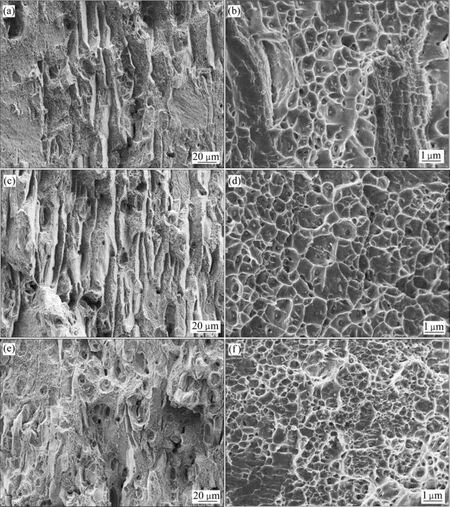

图3所示为不同时效状态Kahn tear测试样品的断口 SEM 像,每个时效状态分别用较低倍和较高倍的SEM像显示。可见断裂机制为混合型,随时效状态不同,各种机制存在竞争关系。欠时效状态下(见图3(a)),断口形貌主要由沿晶界的粗大棱条状裂纹、穿晶的韧性剪切撕裂纹以及粗大第二相(约 10 μm)脆断形成的韧窝构成,并以前两种特征最多。粗大的棱条状裂纹被成片的韧窝连接起来,显示为典型的Void sheet断裂机制[32]。韧窝的尺寸(见图3(b))约为0.5~1 μm,在每个韧窝内均可见尺寸约为0.2 μm的第二相;由文献[33]可知,穿晶的韧性剪切撕裂纹和较大的韧窝尺寸表明样品在断裂前经过较大的塑性变形,这样会消耗大量的塑性变形能,有利于合金获得较高的 UPE值。

峰值时效状态下(见图 3(c))的断口形貌主要由沿晶界的粗大裂纹和粗大第二相脆断孔坑构成,并以前一种特征为最多。同样的,这些粗大的裂纹被成片的韧窝连接起来。韧窝的尺寸(见图 3(d))和内部结构与欠时效状态样品情况几乎相同;相比 UA,从晶界处形核的粗大裂纹特征更多。许多情况下,由于晶界处缺陷较多,使得裂纹沿晶界扩展相比穿过晶界要更容易,促进裂纹扩展,从而降低合金的UPE值[2]。

过时效状态下(见图3(e)),合金的断口形貌与其它状态相比有较大不同,主要由粗大第二相脆断形成的孔坑、成片的韧窝及少量沿晶断裂特征构成。韧窝数量明显增多但深度较浅,小韧窝尺寸(见图3(f))也有所减小,平均为0.5 μm,同时,密度增加。韧窝数量和密度的增加,说明了裂纹源的增加有利于降低样品断裂前所需消耗的塑性变形能,增加裂纹扩展速度,从而得到较低的UPE值。

图3 T6状态下时效不同时间AA2024合金样品断口的SEM像Fig. 3 SEM images of fracture surfaces of AA2024 alloy samples (L-T) under T6 treatment for different time: (a), (b) Under ageing,5 h; (c), (d) Peak ageing, 18 h; (e), (f) Over ageing, 48 h

本实验进一步采用 TEM 观察合金的显微组织随时效时间的变化情况,其结果如图4所示。首先,图4中所有样品的TEM像显示合金中的椭圆状第二相长轴尺寸约为0.2 μm,相邻颗粒的间距为0.2~1 μm,且不随时效时间改变而变化,参考文献[34]可知,它们主要是含Al-Cu-Mn元素的相。图4(a)~(g)所示为欠时效状态合金的TEM像。当时效时间为6 min时(见图4(a)和(d)),合金中析出相较少,分布稀疏,主要为GPS相;当时效时间为20 min时(见图4(b)和(e)),合金中析出相增多了,主要为厚度方向仅一个单胞宽度的S相(即S2)。另外观察晶界可见近乎连续分布的晶界析出相(见图4(b)的插图),它们可能诱导裂纹萌生。当时效时间为1 h和5 h时(见图4(c), (f), (g)和(j)),合金中析出相继续增多,主要析出相仍然为 S 相(除 S2相外,部分为增厚了的S4相及少量的S2n相);当时效时间为18 h时(见图4(h)和(k)(峰值时效状态)),合金中析出相数量达到最多,主要为增厚了的S相和针状GPB区(见图4(h)的插图);当时效时间为180 h时(见图4(i)和(l)),合金中析出相的数量减少,主要为粗大的S相。过时效状态下,小韧窝的数量明显增多,说明粗大的S相也可能参与微裂纹源的形成。同时观察晶界(见图4(i)的插图)可见,相比欠时效状态,晶界析出相略有增多,尺寸增大,呈连续分布。

图4 T6处理AA2024合金的典型TEM明场像和析出相的HRTEM像Fig. 4 Typical TEM images of AA2024 alloy samples undergoing T6 ageing for different time (along with 〈100〉Al) and HRTEM images of precipitations: (a), (d) 6 min; (b), (e) 20 min; (c), (f) 1 h; (g), (j) 5 h; (h), (k) 18 h; (i), (l) 180 h

2.2 T6I4处理对 AA2024铝合金力学性能和显微结构的影响

图5所示为经T6I4处理的AA2024合金硬度、TEP和UPE随IA时效时间的变化曲线。从图5(a)中可以看出,不管IA处理温度如何,当UA时效时间为1 h时,合金的硬度值随IA时间延长缓慢上升;当UA处理时间为5 h时,合金硬度值在整个IA处理过程中基本没有变化。从图5(b)可以看出,当UA时效时间为1 h,IA处理温度为RT时,合金的TEP值随IA时间延长缓慢下降;当IA处理温度为65 ℃,TEP下降趋势较为明显;当UA处理时间为5 h时,IA处理温度为RT,合金TEP值在整个IA处理过程中基本没有变化,如果IA处理温度为65 ℃,TEP先下降再趋于平缓。从图5(c)和(d)可以看出,UA处理1 h或5 h对合金的UPE几乎没有影响,且L-T样品的UPE值依然比 T-L样品的高。其次,经过 T6I4处理后,合金的UPE初始值(tIA=5 h)均在60 N/mm左右。再次,相比T6状态(见图2(b)),当IA温度为室温时,合金的UPE值随IA处理时间延长逐渐增加,经IA处理360 h后,合金的UPE值可以达到115 N/mm。

图5 T6I4处理状态下AA2024铝合金硬度、TEP和UPE值随IA处理时间的变化Fig. 5 Change of hardness(a), TEP(b), UPE(tUA=1 h) (c) and UPE(tUA=5 h)(d) with IA time in AA2024 alloy samples undergoing T6I4 ageing treatments

考虑到UA为1 h时,硬度值和TEP值随IA处理时间变化较为明显,因此,选择UA为1 h的样品做进一步研究。图6所示为T6I4处理状态下,UA为1 h,IA在室温下处理65~14 d的样品断口SEM像。由于低倍断口形貌与欠时效状态的基本一致,断裂特征差别仅体现在高倍形貌方面,因此这里只摆出高倍断口形貌。可见断裂特征显示为韧窝群,IA时长小于7 d时(见图6(a)和(b)),韧窝的尺寸为0.5~1 μm,在每个韧窝内同样可见尺寸为0.2 μm左右的第二相;IA时长为14 d时(见图6(c)),韧窝的尺寸略微增大。

对应相同处理时间样品的 TEM 像见图 7。图7(a)~(c)没有呈现出明显差异,所有样品中均含少量的S相和含Al-Cu-Mn元素的第二相。这些S相的密度和厚度尺寸与T6处理1h样品中析出相的特征类似(见图4(c)和(f))。MARCEAU等[7]采用三维原子探针研究了Al-Cu-Mg合金在IA过程中的显微组织变化,证实IA过程中只有原子团簇形成。原子团簇无法在 TEM 里显示,但本试验结果证明这些原子团簇难以转变为强化效果更明显的S相。这可能与IA过程中形成的原子团簇成分有关,据文献[15],由于 Mg元素与空位的结合能高于Cu,所以Mg原子更容易、更快速与空位结合形成Mg原子质量比居多的Cu-Mg原子团簇和Mg-空位。而S相中Cu与Mg的质量比为1:1,从这个角度来讲,IA过程形成的原子团簇不易转变为S相。另外,本研究也说明室温和65 ℃低温时效过程中形成的原子团簇对合金的硬度提高有限但可以显著改善韧性。文献报道过力学性能改善的类似结果[4-10],尽管如此,铝合金中团簇的成分和结构测定极其困难,对相应机理的理解仍不完善。

图6 T6I4处理状态下AA2024合金样品(L-T)断口的SEM像Fig. 6 SEM images of fracture surfaces of AA2024 alloy samples (L-T) undergoing T6I4 treatments at tUA=1 h and tIA=65 h((a), (d)), tIA=7 d((b), (e)) and tIA=14 d((c), (f)) at RT

图7 T6I4处理状态下AA2024合金的TEM像Fig. 7 TEM images of AA2024 alloy samples undergoing T6I4(tUA=1 h) ageing for 65 h(a), 7 d(b), 14 d(c) at RT(electron beam along 〈100〉Al)

2.3 T6I6处理对 AA2024铝合金力学性能和显微结构的影响

本研究系统性地研究了不同UA、IA和RA处理参数得到的T6I6状态下合金的硬度和UPE值。结果表明:选择IA温度为RT和65 ℃对T6I6状态下合金的性能几乎没有影响。且经过T6I6处理得到的硬度随RA时间变化的曲线仅有一个硬度峰值,所有参数条件下的硬度到达峰值的时间均为RA处理24 h。图8所示为T6单级时效24 h和T6I6状态下RA处理24 h时合金样品的硬度值和UPE值。可见,T6状态下,峰值硬度值约为155HV,UPE值为49 N/mm;当UA为1 h时,IA(室温)处理65 h得到得T6I6峰值硬度明显降低,约为133HV,UPE值也有所下降,为33 N/mm。随IA处理时间增加,硬度略有上升,同时,UPE值略有下降;当tUA为5 h时,相比T6峰值时效状态,基本上所有IA(室温)处理条件下,硬度峰值都略有下降,而UPE值接近于0 N/mm。由此可见,UA处理时间越长,T6I6处理的合金峰值越高,但 UPE值下降明显。

图8 T6和T6I6不同处理状态下AA2024合金的时效峰值处理样品的峰值硬度和UPE值对比Fig. 8 Comparison of peak hardness and UPE values at peak-aged state at various T6 and T6I6 conditions

选择其中3种T6I6状态的断口样品做断口分析,并与T6作对比,其结果如图9所示。图9(a)所示为T6处理24 h样品的断口照片,由于这个状态接近时效峰值,所以断口形貌特征与峰值时效状态(见图3(b)和(e))的相似,即韧窝尺寸在0.5 μm左右;图9(b)所示为T6I6处理状态((180 ℃, 1 h)+(RT, 65 h)+(177, 24 h))样品的断口形貌,相比 T6状态,韧窝尺寸略有增大;图9(c)所示为T6I6处理状态((180 ℃, 5 h)+(RT, 65 h)+(177, 24 h))样品的断口形貌,韧窝尺寸明显减小。

图10所示为T6I6再时效24 h(接近峰值状态)样品与T6峰值时效24 h样品的TEM像。由图10可见,样品中都形成了S相和GPB区,对比之下,T6处理样品的析出相密度最大(见图10(a)),其次是T6I6((UA,1 h)+(RT, 14 d)+(177, 24 h))(见图 10(c))和 T6I6((UA,5 h)+(RT, 65 h)+(177, 24 h))(见图 10(d)),T6I6((UA,1 h)+(RT, 65 h)+(177, 24 h))状态样品的析出相密度最低(见图10(b))。以上观察说明,再时效过程中没有形成更多的S相,且T6I4过程形成的S相发生明显粗化,合金综合力学性能变差。本研究也证明AA2024合金中断时效过程中没有析出能够在再时效过程形成S相的早期形核点,提高中断时效温度也许可以改善T6I6工艺的效果。本研究的结果揭示中断时效处理不一定具有普适性,为了改善合金的综合力学性能,针对不同的合金需要结合其强化相的形成机制来调整处理温度和时间。

图9 AA2024合金样品T6和T6I6处理状态下断口表面的SEM像Fig. 9 SEM images of fracture surfaces of AA2024 alloy samples(L-T) undergoing T6(a), (180 ℃, 1 h)+(RT, 65 h)+(177, 24 h)(b) and (180 ℃, 5 h)+(RT, 65 h)+(177, 24 h)(c)

图10 经T6和T6I6处理样品典型的TEM和HREM像Fig. 10 Typical TEM and HREM images of AA2024 alloy samples undergoing at T6 and T6I6 ageing treatments (electron beam along 〈100〉Al): (a) 177, 24 h; (b) T6I6((UA, 1 h)+(RT, 65 h)+(177, 24 h)); (c) T6I6((UA, 1 h)+(RT, 14 d)+(177, 24 h)); (d) T6I6((UA,5 h)+(RT, 65 h)+(177, 24 h))

3 结论

1) 相比180℃的T6单级时效处理,T6I4处理可使AA2024合金获得较好的综合力学性能。合金的硬度值随 UA和 IA处理时间延长而增加,同时,UPE值随UA处理延长而减少,随IA处理时间延长而增加。且在整个IA时效阶段,UPE值都保持高于相同T6欠时效状态所获得的UPE值。但随着UA时间的越长,UPE值和硬度值随IA时间增加愈加缓慢。

2) 在低温IA时效过程中,GPS相向S相的转变以及S相的生长不明显,合金中应存在原子团簇的析出。同时未明显观察到新GPS相的形成,因此,T6I4处理在 IA阶段,硬度特别是韧性的增加主要归因于原子团簇的形成。

3) 再时效过程中没有形成更多的 S相,且 T6I4过程形成的S相发生明显粗化,合金综合力学性能变差。本研究也证明,AA2024合金中断时效过程中没有析出能够在再时效过程形成S相的早期形核点,提高中断时效温度也许可以改善T6I6工艺的效果。无论是从改善力学性能还是考虑经济性的角度,相比180 ℃的T6单级时效处理,现有的T6I6处理不适用于提高AA2024铝合金的力学性能。

[1] 《中国航空材料手册》编辑委员会. 中国航空材料手册(第 3卷): 铝合金镁合金[M]. 2版. 北京: 中国标准出版社, 2001:148-167.The Editorial Board of China Aeronautical Materials Handbook.China Aeronautical materials handbook (Vol.3): Aluminum alloy magnesium alloy[M]. 2nd ed. Beijing: Standards Press of China,2001: 148-167.

[2] STARKE E A, STALEY J T. Application of modern aluminum alloys to aircraft[J].Progress in Aerospace Sciences, 1996, 32:131-172.

[3] 张建波, 张永安, 朱宝宏, 王 锋, 李志辉, 李锡武, 熊柏青.时效制度对 A1-Cu-Mg-Ag-Zr合金组织和性能的影响[J]. 中国有色金属学报, 2011, 21(6): 1235-1243.ZHANG Jian-bo, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LI Zhi-hui, LI Xi-wu, XIONG Bai-qing. Effect of ageing condition on microstructure and properties of Al-Cu-Mg-Ag-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6):1235-1243.

[4] LUMLEY R N, POLMEAR I J, JAMES A. Heat treatment of age hardenable aluminium alloys utilizing secondary precipitation. United States, US 7037391B2[P]. 2006-02-05.

[5] BUHA J, LUMLEY R N, CROSKY A G. Microstructural development and mechanical properties of interrupted aged Al-Mg-Si-Cu alloy[J]. Metallurgical and Materials Transactions A, 2006, 37: 3119-3130.

[6] MACCHI C E, SOMOZA A, DUPASQUIER A, POLMEAR I J.Secondary precipitation in Al-Zn-Mg-(Ag) alloys[J]. Acta Materialia, 2003, 51: 5151-5158.

[7] MARCEAU R K W, SHA G, LUMLEY R N, RINGER S P.Evolution of solute clustering in Al-Cu-Mg alloys during secondary ageing[J]. Acta Materialia, 2010, 58: 1795-1805.

[8] 盛晓菲, 杨文超, 夏承东, 龚 静, 汪明朴, 李 周, 张 茜.T6 时效和T6I6时效对6005A铝合金微观组织和性能的影响[J]. 中国有色金属学报, 2012, 22(5): 1276-1282.SHENG Xiao-fei, YANG Wen-chao, XIA Cheng-dong, GONG Jing, WANG Ming-pu, LI Zhou, ZHANG Qian. Effects of T6 and T6I6 ageing treatments on microstructure and properties of 6005A aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1276-1282.

[9] 李 海, 潘道召, 王芝秀, 郑子樵. T6I6时效对6061铝合金拉伸及晶间腐蚀性能的影响[J]. 金属学报, 2010, 46(4): 494-499.LI Hai, PAN Dao-zhao, WANG Zhi-xiu, ZHENG Zi-qiao.Influence of T6I6 temper on tensile and intergranular corrosion properties of 6061 aluminum alloy[J]. Acta Metallurgica sinica,2010, 46(4): 494-499.

[10] 于利军, 郑子樵, 李世晨, 刘 岗, 魏修宇. 热处理工艺 T6I6对 2195合金组织和性能的影响[J]. 材料热处理学报, 2006,27(5): 79-83.YU Li-jun, ZHENG Zi-qiao, LI Shi-chen, LIU Gang, WEI Xiu-yu. Effects of T6I6 temper on microstructure and mechanical properties of 2195 Al-Li alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(5): 79-83.

[11] 王孟君, 任 杰, 黄电源, 姜海涛. 预时效对汽车用 2000系铝合金板材的影响[J]. 中南大学学报(自然科学版), 2008,39(4): 755-759.WANG Men-jun, REN Jie, HUANG Dian-yuan, JIANG Hai-tao.Effect of pre-ageing on properties of 2000 series aluminum alloy for automotive body sheets[J]. Journal of Central South University (Science and Technology), 2008, 39(4): 755-759.

[12] 袁志山, 陆 政, 谢优华, 戴圣龙, 刘常升. 高强 Al-Cu-Li-X铝锂合金 2A97三级时效工艺及性能研究[J].航空材料学报,2006, 26(3): 79-82.YUAN Zhi-shan, LU Zheng, XIE You-hua, DAI Sheng-long,LIU Chang-sheng. Study on triple aging and mechanical properties of high strength Al-Cu-Li-X aluminum lithium alloy-2A97[J]. Journal of Aeronautical Materials, 2006, 26(3):79-82.

[13] 张 坤, 戴圣龙, 黄 敏, 杨守杰, 颜鸣皋. 高纯Al-Cu-Mg-Ag合金的多级断续时效工艺研究[J]. 航空材料学报, 2007, 27(4): 1-5.ZHANG Kun, DAI Sheng-long, HUANG Min, YANG Shou-jie,YAN Ming-gao. Investigation of interrupted multi-step ageing processes of high purity Al-Cu-Mg-Ag alloy[J]. Journal of Aeronautical Materials, 2007, 27(4): 1-5.

[14] 钟 申, 郑子樵, 廖忠全, 蔡 彪. 时效制度对 2A97铝锂合金强韧性的影响[J]. 中国有色金属学报, 2011, 21(3): 546-553.ZHONG Shen, ZHENG Zi-qiao, LIAO Zhong-quan, CAI Biao.Effects of aging treatment on strength and fracture toughness of 2A97 aluminum-lithium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 546-553.

[15] KOBAYASHI T. Strength and fracture of aluminum alloys[J].Materials Science and Engineering A, 2000, 280: 8-16.

[16] CHEN Y, WEYLAND M, HUTCHINSON C R. The effect of interrupted aging on the yield strength and uniform elongation of precipitation-hardened Al alloys[J]. Acta Materialia, 2013, 61:5877-5894.

[17] FERRAGUT R, DUPASQUIER A, MACCHI C E, SOMOZA A,LUMLEY R N, POLMEAR I J. Vacancy–solute interactions during multiple-step ageing of an Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2009, 60: 137-140.

[18] LI Y, LIU Z Y, BAI S, ZHOU X W, WANG H, ZENG S.Enhanced mechanical properties in an Al-Cu-Mg-Ag alloy by duplex aging[J]. Materials Science and Engineering A, 2011, 528:8060-8064.

[19] LIUZ R, CHENJ H, WANGS B, YUAND W, YINM J, WUC L. The structure and the properties of S-phase in AlCuMg alloys[J].Acta Materialia , 2011, 59(19): 7396-7405.

[20] PERLITZ H, WESTGREN A. The crystal structure of Al2CuMg[J]. Archive for Chemistry Mineralogy and Geology,1943, 16: 13.

[21] WINKELMAN G B, RAVIPRASAD K, MUDDLEB C.Orientation relationships and lattice matching for theSphase in Al-Cu-Mg alloys[J].Acta Materialia , 2007,55(9): 3213-3228.

[22] SHAG, MARCEAUR K W, GAOX,MUDDLE B C,RINGER S P. Nanostructure of aluminium alloy 2024:Segregation, clustering and precipitation processes[J].Acta Materialia, 2011, 59(4): 1659-1670.

[23] RATCHEV P, VERLINDEN B, SMET P, HOUTTE P.Precipitation hardening of an Al-4.2wt%Mg-0.6wt%Cu alloy[J].Acta Materialia, 1998, 46(10): 3523-3533.

[24] BAGARYATSKY Y A. Deformation behavior of the AlMg4.5Cu0.5 type alloy sheet[J]. Proceeding of the Russian Academy of Sciences, 1952, 87: 559-562.

[25] WANG S B, CHEN J H, YIN M J, LIU Z R, YUAN D W, LIU J Z, LIU C H, WU CL. Double-atomic-wall-based dynamic precipitates of the early-stageS-phase in AlCuMg alloys[J]. Acta Materialia, 2012, 60(19): 6573-6580.

[26] RINGER S P, SAKURAIT, POLMEAR I J. Origins of hardening in aged Al-Cu-Mg-(Ag) alloys[J].Acta Materialia,1997, 45(9): 3731-3744.

[27] KOVARIKL, COURTS A, FRASERH L, MILLS M J. GPB zones and composite GPB/GPBII zones in Al-Cu-Mg alloys[J].Acta Materialia, 2008,56(17): 4804-4815.

[28] PELLETIER J M, VIGIER G, MERLIN J, MERLE P,FOUQUET F, BORRELLY R. Precipitation effects on thermopower in Al-Cu alloys[J].Acta Materialia, 1984,32(7):1069-1078.

[29] SUND, SUNX C, NORTHWOOD OD, SOKOLOWSKIJ H.Thermoelectric power characterization of a 2024 aluminum alloy during solution treatment and aging[J].Materials Characterization, 1996: 36(2): 83-92.

[30] MORGENEYER T F, BESSON J, PROUDHON H, STARINK M J, SINCLAIR I. Experimental and numerical analysis of toughness anisotropy in AA2139 Al-alloy sheet[J]. Acta Materialia, 2009, 57: 3902-3915.

[31] DUMONT D, DESCHAMPS A, BRECHET Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering A, 2003, 356: 326-336.

[32] DUMONT D, DESCHAMPS A, BRECHET Y. A model for predicting fracture mode and toughness in 7000 series aluminium alloys[J]. Acta Materialia, 2004, 52: 2524-2540.

[33] BRON F, BESSON J. Simulation of the ductile tearing for two grades of 2024 aluminum alloy thin sheets[J]. Engineering Fracture Mechanics, 2006, 73: 1531-1552.

[34] 桂奇文, 陈江华, 伍翠兰, 王双宝. Al-Cu-Mg合金中T相的扫描透射电镜研究[J]. 电子显微学报, 2012, 31(4): 301-307.GUI Qi-wen, CHEN Jiang-hua, WU Cui-lan, WANG Shuang-bao. A HAADF-STEM study ofT-phase in the Al-Cu-Mg alloys[J]. Journal of Chinese Electron Microscopy Society, 2012, 31(4): 301-307.