有机朗肯循环系统蒸发器的性能研究

2015-03-25魏新利闫艳伟马新灵孟祥睿李明辉

魏新利,闫艳伟,马新灵,孟祥睿,李明辉

(郑州大学 化工与能源学院,河南 郑州450001)

0 引言

在工业生产过程中,至少50%的耗能最终以低品位废热的形式直接排放到大气中,不仅浪费了能源,还对环境造成了热污染. 有机朗肯循环(Organic Rankine Cycle,ORC)是利用低品位热能的有效途径之一[1].蒸发器作为有机朗肯循环系统重要的换热元件,在回收余热过程中起着至关重要的作用.有机工质蒸发器通常选择满液式、降膜式、板式3 种,3 种蒸发器各有特点:满液式蒸发器[2]结构紧凑,液体与传热表面接触好,传热系数高,缺点是蒸发器壳体直径较大时,底部蒸发温度会受液体静压的影响;降膜蒸发器[3]具有结构简单,传热效率高,容易维修等优点,但其传热机理复杂、工质分配困难、容易造成“蒸发管干蒸”;板式蒸发器[4]具有体积小,换热效率高,规格多样等特点,但其工作压力适用范围小,压降较大.目前关于板式换热器内单相流换热的研究较多,两相流换热的研究则较少.两相流在换热的过程中符合单相流的流动和换热的一般规律,但是和常规的单相流换热规律有一定的差别,研究人字形板片的结构尺寸对两相流传热流动的影响规律具有重要意义.

笔者借助Aspen 软件中的Exchanger Design and Rating(EDR),对以R245fa 为工质、回收393 K余热的有机朗肯循环系统中的蒸发器进行设计和分析,选择能效更优的蒸发器,并对板式蒸发器的整个换热过程进行了模拟,分析了板片结构尺寸对蒸发器换热性能的影响,为板式蒸发器的设计提供了参考依据.

1 蒸发器设计与性能对比

1.1 蒸发器结构参数对比

笔者研究的有机朗肯循环系统,采用R245fa为工质,欲回收393 K 左右的低温余热(实验研究中用导热油代替,导热油成分为26.5%的联苯和73.5%的联苯醚)[5],根据哈尔滨工业大学严家騄的研究[6],在冷源温度293 K(环境温度)及前述条件下,计算得到蒸发器内有机工质的最佳蒸发温度为343 K,此时对应的饱和压力为0.610 MPa.研究表明R245fa 是低温余热发电最优工质,且膨胀机的入口工质为饱和状态时,ORC 系统的不可逆性最低,性能最优[7]. 由此计算得到蒸发器内导热油和R245fa 工况参数如表1 所示.

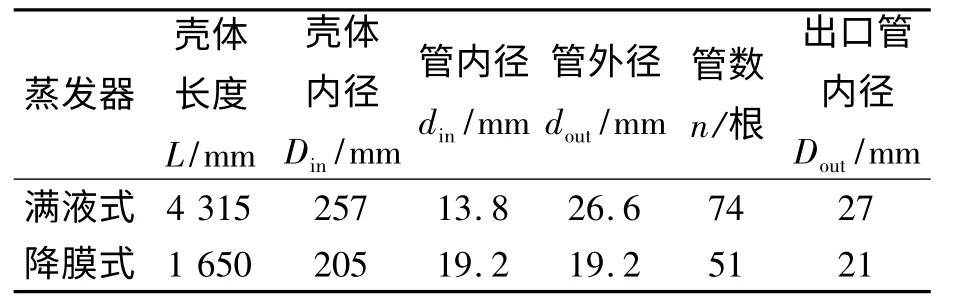

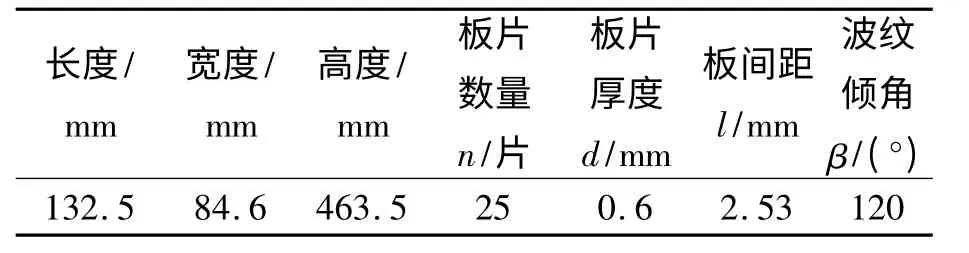

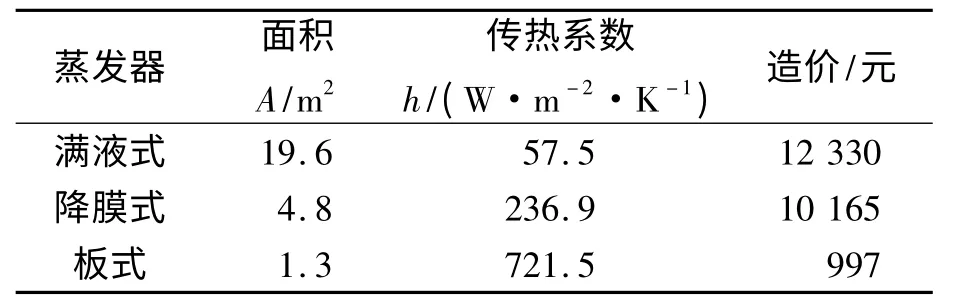

用Aspen 软件中Exchanger Design and Rating(EDR)模块进行蒸发器设计,其设计原理是根据输入的冷热流体参数,选择对应的换热器类型,设计结果是设备造价最经济的一组.笔者采用EDR对上述3 种常用的换热器类型分别进行蒸发器设计.从Aspen 中可以得出3 种蒸发器的尺寸、重量、换热面积、换热效率及造价.表2 为满液式、降膜式蒸发器参数对比,表3 为板式蒸发器的结构尺寸和人字形板片的尺寸参数,表4 为3 种蒸发器的换热面积、传热系数、及蒸发器的总造价.以上结果是在蒸发器内换热量33.5 kW 和进出口工况参数相同的条件下得到的,其中板式蒸发器的结构最简单,传热速率最大,消耗材料少,制造成本最低.所以从结构尺寸和造价方面考虑,板式蒸发器是ORC 系统的最佳选择.

表1 蒸发器内两种工质的工况参数Tab.1 Working parameters of two fluids within the evaporator

表2 满液式、降膜式蒸发器尺寸Tab.2 The sizes of flooded and falling film evaporator

表3 板式蒸发器尺寸Tab.3 The size of plate-evaporator

表4 蒸发器参数对比Tab.4 The comparison of evaporators’parameter

1.2 蒸发器传热性能对比

蒸发器的传热性能决定有机朗肯循环系统的热性能.为系统选择性能更优的蒸发器,对以上3种蒸发器的传热性能进行分析.实验表明,蒸发器单相侧的换热模型直接影响到获得制冷剂侧的换热系数[8],且R245fa 的传热过程存在相变,相变过程十分复杂.故笔者选择导热油的传热性能参数进行分析.根据EDR 的模拟结果可知,相同出口温度下导热油的导热系数λ 为0.136 3 W·m-2.K-1、动力黏度μ 为1.484 3 mPa·s,不同蒸发器内导热油的流动传热参数如表5 所示.

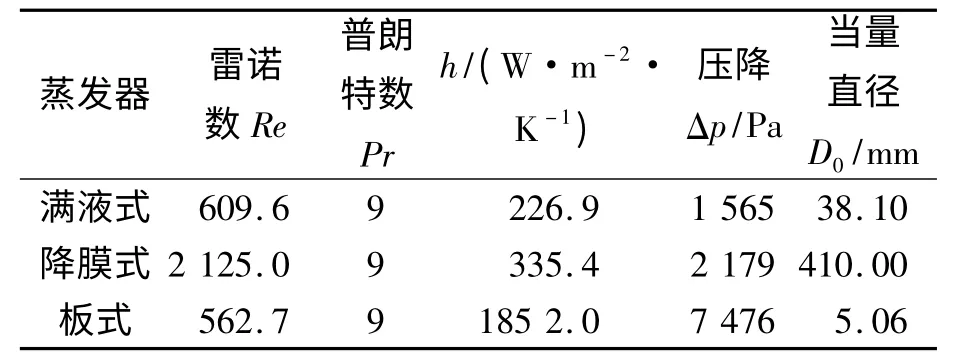

表5 导热油流动传热参数Tab.5 The heat transfer parameters of thermal oil

由表5 可以看出,相对于满液式和降膜式蒸发器,板式蒸发器的传热系数增加,同时流体流动阻力也逐渐增大,显然仅根据传热系数来评价蒸发器的传热性能是片面的.为了同时兼顾h 与Δp这两个量的变化,通常以综合换热因子η 作为评价传热性能的总则,综合传热因子的值越大,综合换热性能就越好[9].笔者选η 作为换热器性能的评价方法.

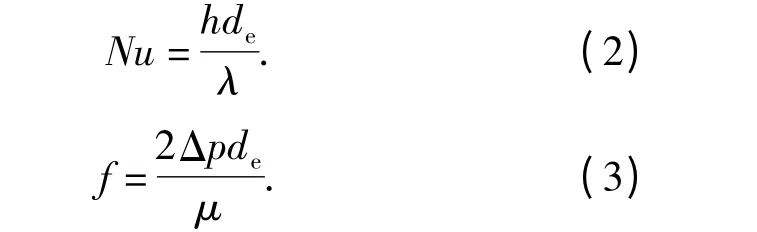

式中:Nu,f 分别为换热器壁面努塞尔数和阻力系数;Nu0,f0分别为换热器通道壁面的努塞尔数和阻力系数,其中,

式中:h 为壁面传热系数,W·m-2·K-1;de为流道的当量直径,mm;Δp 为单位长度上的压降,Pa,λ 为流体导热系数,W·m-2·K-1;μ 为流体的动力黏度,mPa·s;导热油雷诺数均小于2 300,属于层流流动,故导热油侧的壁面努赛尔数采用Dittus-Boelter 公式[10]:

Nu0=0.023Re0.8Pr0.4. (4)

阻力系数f0采用层流流动经验公式[10]:

由表5 数据带入上述公式计算可得满液式、降膜式、板式3 种蒸发器的综合传热因子η 分别为:1.198 6,1.363 1,1.458 6.对比3 种换热器的设计尺寸、制造价格、换热效果可知,板式蒸发器结构尺寸最小,造价最低,传热效果最好,故板式蒸发器更适用于ORC 系统.

2 板式蒸发器的模拟分析

R245fa 在蒸发器内流动换热温度升高,当流道内液相温度高于其饱和温度时,流道内的液相发生气化,即当T≥Tsat(沸腾状态)时,气液两相的质量转化关系为[11]

式中:αV,αL为气相和液相体积分数,且两者和为1;ρV,ρL为气相和液相的密度,kg/m3;RV,RL为气相和液相质量源相,kg/m3·s;T 为系统温度,K;Tsat为饱和温度,K.

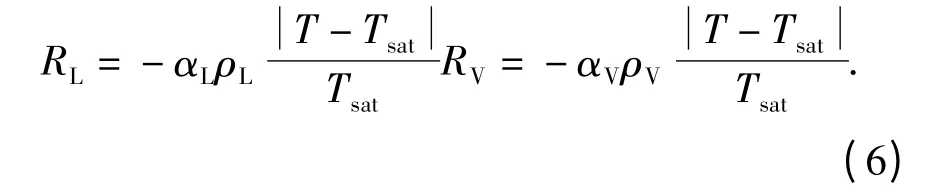

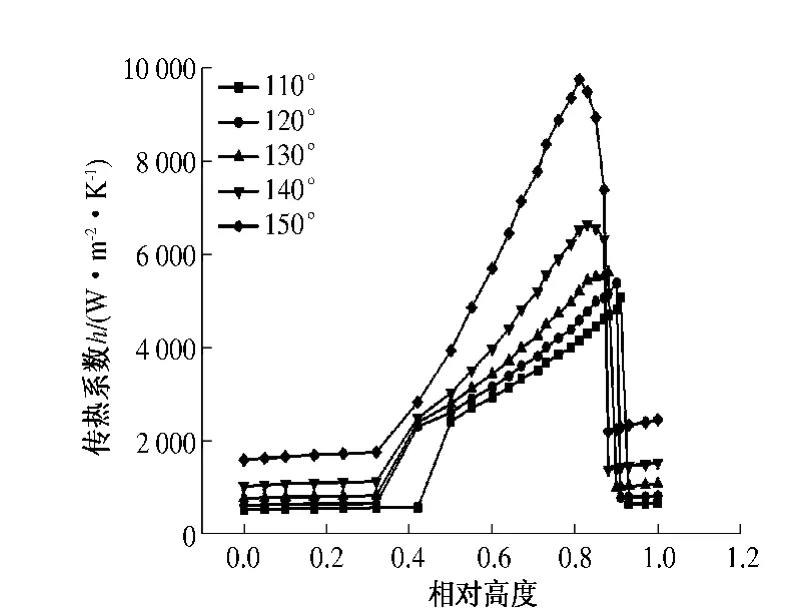

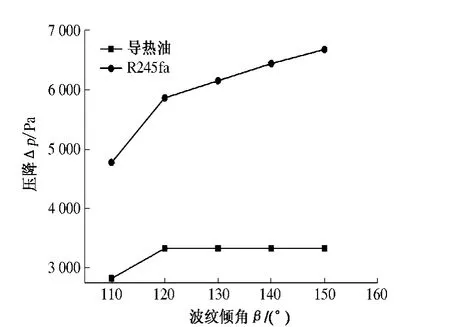

运用Aspen EDR 软件对上述设计的板式蒸发器进行模拟,研究β,d,l 对蒸发器换热过程的影响,输入表3 中板式蒸发器的尺寸及实验工况条件模拟得出R245fa 在蒸发器内部由底部流向顶部时气化率、传热系数、压降变化规律.图中横坐标均为不同位置距离蒸发器底部的相对高度.图1 ~3 是β 在110 ° ~150 °范围内变化的板式蒸发器换热性能的结果.

图1 R245fa 气化率Fig.1 Gasification rate of R245fa

图2 R245fa 传热系数Fig.2 The heat transfer coefficient of R245fa

图3 冷热流体压降Fig.3 The pressure drop of hot and cold fluids

由图1 可以看出,R245fa 在蒸发器入口处气体含量为0,随着冷热流体换热,R245fa 的温度不断升高,在相对高度约0.35 处由液体逐渐转化为气体,气化率逐渐增大,并在相对高度约0.85 处R245fa 全部气化.

由图2 可以看出,R245fa 的传热系数很明显分为3 个阶段:在相对高度约0.35 之前的液体阶段,随着温度的升高,传热系数缓慢增加,0.35 ~0.85 的气化阶段,传热系数迅速增加;全部气化之后,传热系数又迅速降低. 这是由于预热阶段R245fa 温度一直低于沸点温度,且不发生相变,随着温度的增加,传热系数缓慢增加,蒸发段液体R245fa 开始汽化,相变增强了换热,传热系数迅速升高,过热段R245fa 全部为气体,气体导热系数较液体小,传热系数又快速下降.

图1 和图2 表明了板式蒸发器的蒸发过程,对比不同板片角度的模拟结果可以得出:板片角度越大,相同位置处R245fa 的气化率、传热系数也越大,开始蒸发和完全蒸发位置相对高度越小.图3 表明板片角度增加,R245fa 侧传热过程中压降逐渐增加,导热油侧压降在120 °之后变化不大.

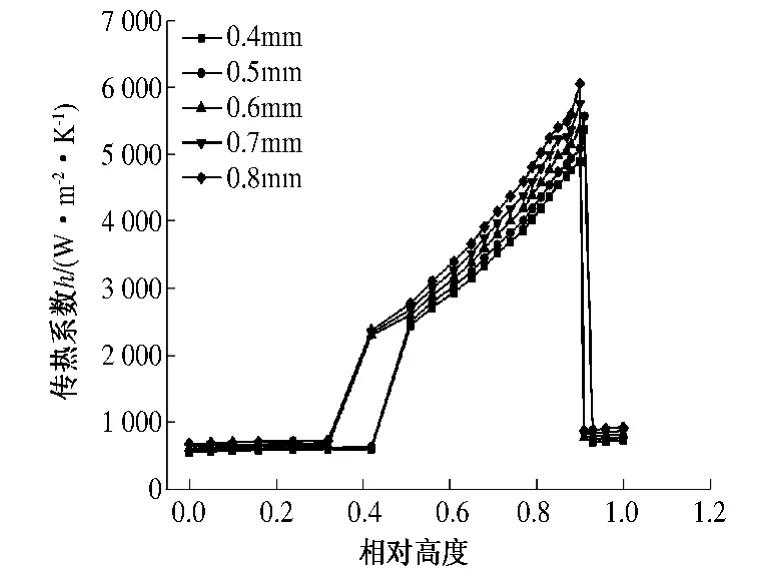

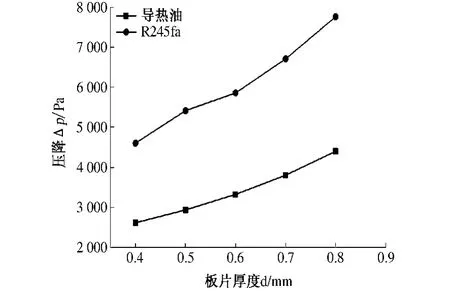

图4 和5 是d 在0.4 ~0.8 mm 变化时蒸发器模拟结果. 图4 表明,d 越大,R245fa 的传热系数越大,最大传热系数比设计值提高了12.6%.图5表明,d 增加造成导热油和R245fa 在换热过程中Δp 增大.设计准则中d 是由工作压力决定,d 增大,在一定程度上提高了传热系数,但蒸发器造价和Δp 也随之增大. 在实际设计中应该综合三者间的关系进行选择板厚.

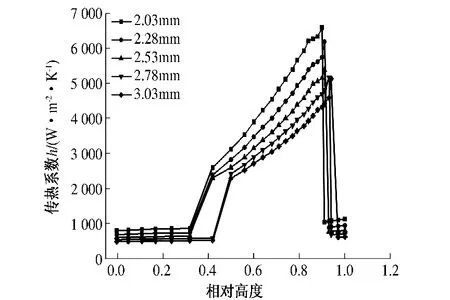

图6 和7 是l 在2.03 ~3.03 mm 变化时,蒸发器换热过程的模拟结果.结果表明l 越小,传热系数越大,吸热速度快,温度变化快,开始蒸发和完全蒸发的相对高度较小.l 越小,R245fa 在板内流动的湍流程度越大,增强了换热,最大传热系数提高了22.4%,然而增强换热的同时,图7 表明,l 越小,导热油和R245fa 在换热过程中的ΔP 越大.

图4 R245fa 传热系数Fig.4 The heat transfer coefficient of R245fa

图5 冷热流体压降Fig.5 The pressure drop of hot and cold fluids

图6 R245fa 传热系数Fig.6 The heat transfer coefficient of R245fa

上述R245fa 的蒸发过程与S. Wellsandt等[12]以R22 为工质在板式蒸发器实验中预热、蒸发、过热3 个换热过程相同,且R245fa 的气化率、温度、传热系数的变化与R22 的变化趋势相同.改变β,d,l 的尺寸,蒸发器内R245fa 的传热系数随之发生变化,其中改变波纹角度,传热系数最大提高了81.3%.相比其他尺寸的改变传热系数变化较大,板片角度是影响板式蒸发器流动传热最重要结构参数,这与HUANG Jianchang 等[13]对不同结构尺寸的板式蒸发器进行实验的结果一致.

图7 冷热流体压降Fig.7 The pressure drop of hot and cold fluids

3 结论

(1)在ORC 系统中,以R245fa 的热力学参数为条件,设计并比较满液式、降膜式、板式3 种不同的蒸发器,结果表明:板式蒸发器面积最小、造价最低、换热效率最高;板式蒸发器传热因子最大,为1.458 6,板式蒸发器更适用于ORC 系统.

(2)采用单因子变量法分别模拟改变β,d,l时蒸发换热过程中R245fa 的气化率、传热系数的变化可知:在结构变化范围内,蒸发器的传热系数和压降,随着β,d 的增大而增大、随l 增大而减小.而单相流动换热时β=60 °时最大[14],且波纹倾角影响最大对于两者都适用. 从而为板式蒸发器的设计提供了准则.

[1] 连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123 -128.

[2] 朱冬生,周吉成,霍正齐,等.满液式蒸发器中螺旋扁管的池沸腾传热[J]. 化工学报,2013,64(4):1151 -1156.

[3] 阮并璐,刘广彬,赵远扬,等.制冷系统中水平管降膜式蒸发器内部流动数值模拟[J]. 西安交通大学学报,2008,42(3):318 -322.

[4] 王定标,董永申,向飒,等.凹坑凸胞板式换热器相变换热优化研究[J].郑州大学学报:工学版,2014,35(3):10 -13.

[5] 魏新利,尹树贵,马新灵,等.有机工质低温余热发电的模拟与优化[J].郑州大学学报:工学版,2012,33(2):72 -75.

[6] 严家騄.低温热能发电方案中选择工质和确定参数的热力学原则和计算式[J]. 工程热物理学报,1982,3(1):1 -6.

[7] 王漫,王江峰,阎哲泉,等.有机工质低温余热发电系统多目标优化计[J]. 动力工程学报,2013,33(5):387 -392.

[8] 邱峰,曾伟平,谷波.R410a 的板式蒸发器换热与压降分析[J]. 上海交通大学学报,2009 ,33(10):1612 -1615.

[9] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006:55 -65.

[10]钱滨江. 简明传热手册[M]. 北京:高等教育出版社,1983:320 -350.

[11]黄理浩,陶乐仁,芮胜军,等. 垂直矩形窄通道流动沸腾换热理论和实验研究[J]. 工程热物理学报,2013,12(2):027 -029.

[12]WELLSANDT S,VAMLING L.Heat transfer and pressure drop in a plate-type evaporator[J]. International Journal of Refrigeration,2003,26(2):180 -188.

[13]HUANG Jian-chang,THOMAS J,MICHAEL B,et al.Heat transfer and pressure drop in plate heat exchanger refrigerant evaporators [J]. International Journal of Refrigeration,2012,35(2):325 -335.

[14]栾志坚,张冠敏,张俊龙,等. 波纹几何参数对人字形板式换热器内流动形态的影响机理[J]. 山东大学学报:工学版,2007,37(2):34 -37.