晶圆级WLP封装植球机关键技术研究及应用

2015-03-24刘劲松张金志

刘劲松,时 威,张金志

LIU Jin-song1,2, SHI Wei1, ZHANG Jin-zhi2

(1.上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

0 引言

晶圆级封装(Wafer Lever Package,WLP)是以BGA技术为基础,将百微米级的焊锡球放置到刻好电路的晶圆上,是一种经过改进和提高的CSP。WLP封装具有较小封装尺寸与较佳电性表现的优势,目前多应用于轻薄短小的消费性IC的封装应用[1]。

微球植球机是晶圆级封装工艺中的必备核心设备之一。在WLP工艺中,晶圆上凸点(Bump)的制作是关键的基础技术,国内中电科技24所[2]、华中科技大学[3]、清华大学[4]等单位研究了WLP封装中电镀凸点方式;哈尔滨工业大学[5]、上海交通大学[6]研究了激光植球技术,主要应用于BGA器件修复;合肥工业大学[7,8]对BGA基板植球进行了研究。本文针对晶圆凸点制作的金属模板印刷和植球方式,研究WLP封装工艺和WLP植球机关键技术,并在自主研制的半自动晶圆级微球植球机进行植球实验,晶圆尺寸12inch,焊锡球直径250um。晶圆级植球技术和设备的开发研制为高端芯片封装装备国产化提供从技术理论到实践应用的参考。

1 WLP封装工艺

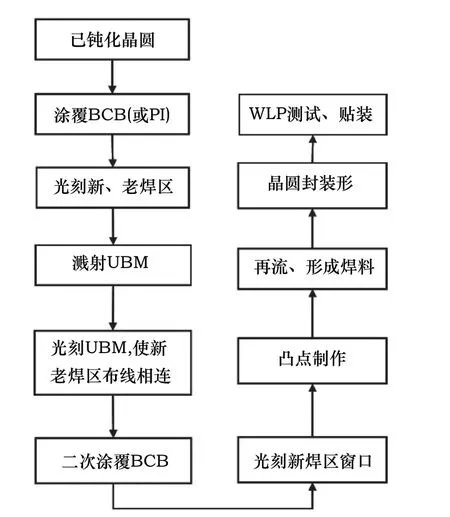

晶圆级封装,是属于芯片尺寸封装(CSP)的一种。所谓芯片尺寸封装是当芯片(Die)封装完毕后,其所占的面积小于芯片面积的120%[9]。晶圆级封装与传统封装工艺不同,传统封装将芯片上压点和基座上标准压点连接的集成电路封装都是在由晶圆上分离出来的芯片上进行的,这种工艺造成了前端晶圆制造工艺与用于生产最终集成电路的后端装配和封装的自然分离[10]。晶圆级封装是在在完成封装和测试后,才将晶圆按照每一个芯片的大小来进行切割,统一前端和后端工艺以减少工艺步骤,封装后的体积与IC裸芯片尺寸几乎相同,能大幅降低封装后的IC尺寸,是真正意义上的芯片尺寸封装。一片12inch的晶圆上一般有750~1500个裸片,与单个芯片封装相比,每个裸片的封装成本可以降低一个数量级。晶圆级芯片封装工艺流程[11]如图1所示。

图1 典型WLP工艺流程

2 WLP植球技术

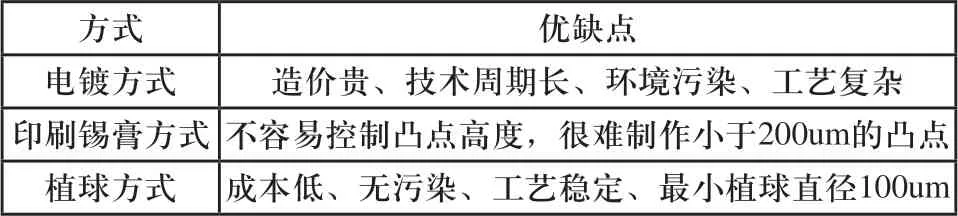

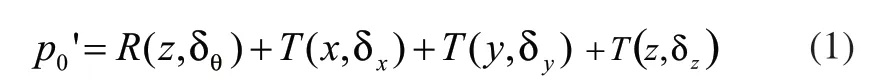

晶圆级封装采用凸点技术(Bumping)作为其I/O电极,晶圆上形成凸点有三种方式:电镀方式、印刷锡膏方式和植球方式,三种方式的比较如表1所示[12]。

表1 WLP凸点制作方式比较

鉴于电镀方式和印刷锡膏方式的缺点,业界一直在寻找替代解决方案,晶圆级植球技术的突破恰好满足了这一需求,并且随着多层堆叠技术(MCM)的发展,要求晶圆与晶圆间具有高精度的多引脚的100um级的互联,晶圆级植球技术可以稳定地实现。

下面分析晶圆级微球植球机工作过程:

1)上料机械手对晶圆盒(Cassette)中的晶圆进行检测(Mapping);

2)将晶圆取出放置到晶圆预对位装置(Aligner)上进行对位;

3)然后机械手将晶圆放置于X-Y-Z-θ植球平台上;

4)利用超精密金属模板印刷技术将助焊剂(Flux)涂敷在晶圆的焊盘上;

5)利用金属模板植球技术手动或自动将焊锡球放置于晶圆上;

6)最后将植球后的晶圆收回晶圆盒。

通过对植球过程的工艺分析,确定关键技术难点,形成了如下创新点。

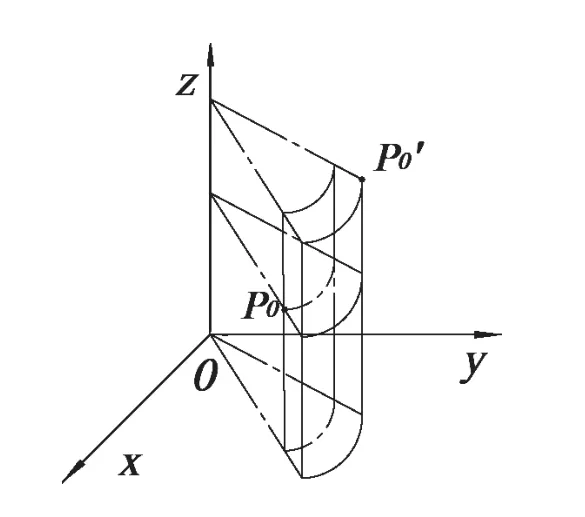

2.1 X-Y-Z-θ植球平台

植球平台是植球机的核心单元,搬运平台可实现X,Y,Z,θ四个方向[13]的运动,并结合图像处理技术[14]完成晶圆传送、印刷定位和植球定位。由X,Y向直线定位机构,Z向内圈(Table)和外圈(Support)升降机构和θ向内圈(Table)旋转机构组成。植球平台的运动定位精度决定了印刷和植球成功与否,其位置误差可以通过安装调试尽量减小,在此不做具体研究,仅考虑绝对定位误差。

图2 Table误差分析

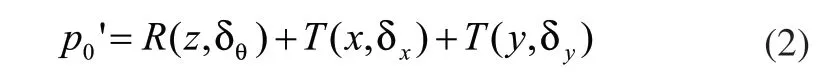

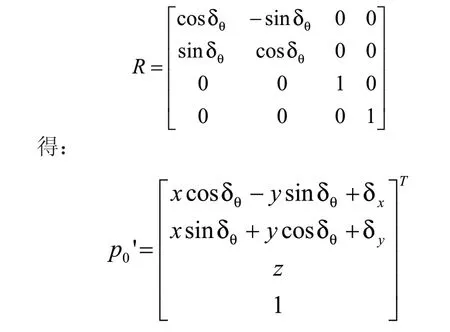

由于印刷时金属模板和植球平台上的晶圆为线性贴合关系,金属模板的受刮刀向下压力变形可以抵消植球平台Z向误差,因此可以简化为[15]:

旋转矩阵为:

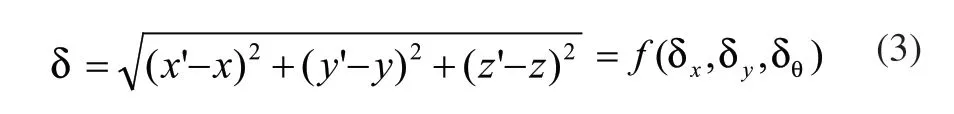

定位误差δ为:

由于焊锡球在回流焊接过程中会自动对准,即使焊锡球与焊盘的贴装偏差达焊锡球球径D的50%时也能很好地自动校准,因此定位误差δ需满足[16]:

通过以上分析,根据误差要求合理选择各个方向定位机构所需的精度等级。

2.2 金属模板法印刷和植球

印刷部和植球部都需要使用金属模板,金属模板的主要功能是印刷时将助焊剂(Flux)准确的涂敷在晶圆的焊盘上和植球时焊锡球通过模板网孔落入晶圆焊盘上,植球和印刷过程类似,其中印刷部分的精度要求高于植球,植球有人工手动植球和自动植球,下面主要分析金属模板印刷。

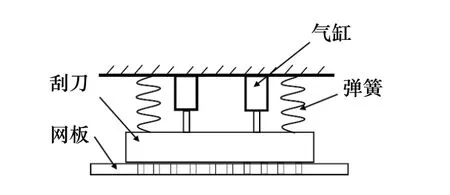

图3 印刷机构

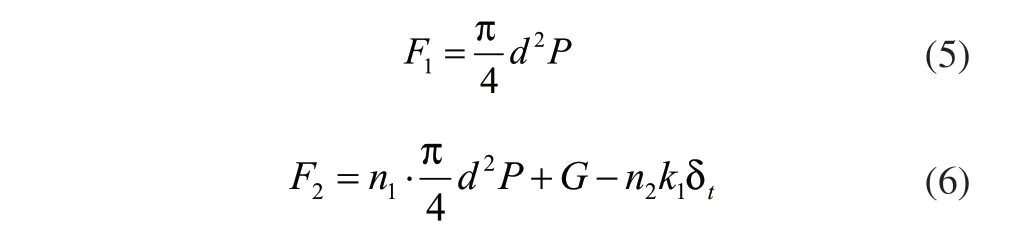

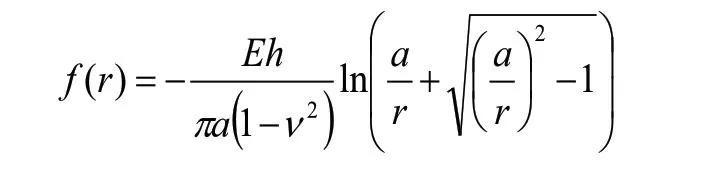

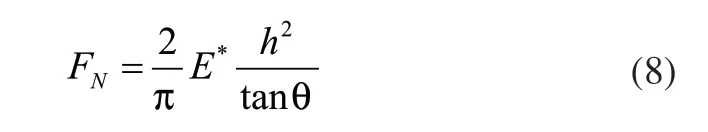

印刷机构示意图如图3所示,印刷机构对刮刀的控制机能包括压力、印刷速度、下压深度、印刷距离、刮刀提升等[17]。印刷压力是由刮刀压力和金属模板弹性变形力以及助焊剂的粘力共同作用结果[18]。设气缸工作压缩空气压强为 P,气缸缸径为d,气缸个数为n1,弹簧弹性系数为k1,变形量为tδ ,弹簧个数为n2,刮刀重力为G,则气缸理论输出力F1和刮刀压力F2为:

假设金属模板遵守胡克定律,如图4刮刀压入金属模板的压入深度和接触半径关系为[19]:

压力分布的表达式为:

应力在接触区域的中心有一个对数奇点,总力为:

图4 金属模板弹性变形

由上述分析可知,金属模板弹性变形力在印刷过程中可认为不变,忽略助焊剂的粘力的变化,为获得合适的印刷压力,需调整刮刀压力,即对气缸工作压强P反复调整,选择合适的工艺参数,实现精确的助焊剂印刷量控制。结合植球平台和图像处理技术实现晶圆的高精度传送和定位,最终实现微米级的印刷和植球精度。

3 WLP植球实验

本次植球实验在自主研制的半自动晶圆级微球植球机进行,如图5所示。实验晶圆尺寸12inch,焊锡球直径250um。

图5 上海微松半自动晶圆级植球机WMB-1100

3.1 实验过程

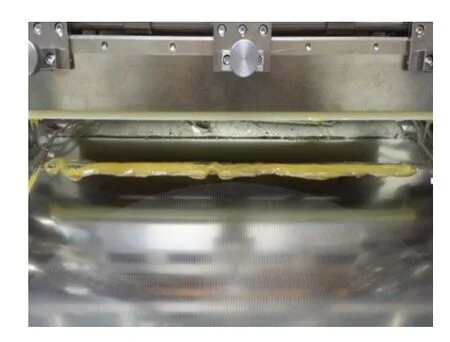

印刷:根据刮刀长度在金属模板印刷初始位置涂抹适量助焊剂,调整刮刀气缸压强,设定为0.12MPa。CCD相机对Table上晶圆和金属模板光学定位点(Mark点)进行对中,然后执行印刷,如图6所示。

植球:植球定位与印刷定位一样,由于本次实验的12inch晶圆一次植球量多,为节省焊锡球,在晶圆上取五块具有代表性的区域,使用塑料刮板刮球,使焊锡球通过金属模板网孔落入对应晶圆上的胶点,如图7所示。

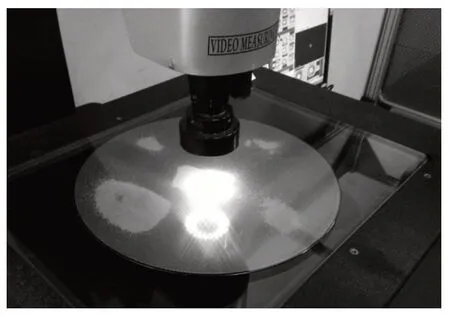

参数调整:在三次元影像测量仪上观察印刷和植球效果,如图8所示。然后进行晶圆与金属模板的X,Y,θ方向的精细调整,反复对设备的工艺参数进行调整,直到得到满意的印刷和植球效果。

图6 印刷

图7 植球

图8 三次元影像仪

3.2 实验结果

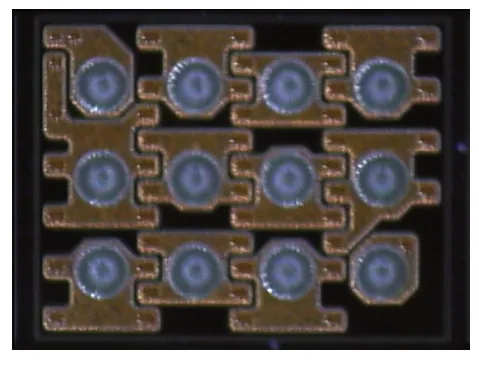

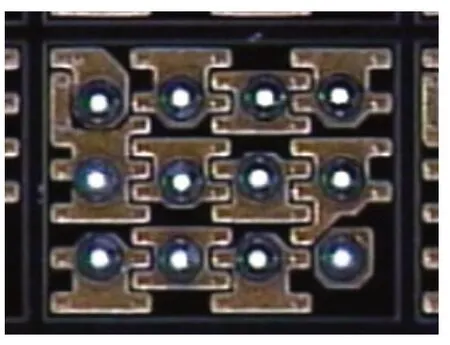

经过多次印刷和植球实验,对工艺参数进行调整,最终设备的印刷和植球效果如图9、图10所示,两图分别为在三次元影像测量仪上观察到的晶圆单个裸片Die的印刷胶点和焊锡球图,误差在1/2焊锡球球径范围内。

图9 Die印刷胶点

图10 Die焊锡球

4 结论

晶圆级封装植球装备是高端IC封装的关键设备之一,封装工艺和关键技术的研究对于设备的研制十分必要。大行程、高精度植球平台是基础工作单元,完成晶圆的传送和定位,金属模板印刷和植球工艺需要长期的技术积累。通过自主研发的半自动晶圆级微球植球机WMB-1100实验,取得了良好的植球效果。晶圆级微球植球技术及装备的研制可以提高我国在高端IC封装领域的竞争力。

[1] 茹茂,翟歆铎,白霖,等.再布线圆片级封装板级跌落可靠性研究[J].半导体技术,2013,09:702-708.

[2] 张颖,罗驰.超细凸点节距WLP制备关键工艺技术研究[J].微电子学,2008,06:765-768.

[3] 郑宗林,吴懿平,吴丰顺,等.电镀方法制备锡铅焊料凸点[J].华中科技大学学报(自然科学版),2004,09:59-62.

[4] 王水弟,蔡坚,谭智敏,等.用于圆片级封装的金凸点研制[J].半导体技术,2004,04:27-30.

[5] 赖日飞.激光植球系统设计及实验研究[D].哈尔滨工业大学,2010.

[6] 邹欣珏,熊振华,王禹林,等.基于机器视觉的激光植球系统标定[J].中国机械工程,2007,19:2340-2345.

[7] 夏链,韩江,方兴,等.球栅阵列(BGA)自动植球机的研制[J].仪器仪表学报,2006,02:155-158+164.

[8] 郭建强,韩江,夏链,等.BGA全自动植球机视觉检测技术及应用[J].制造业自动化,2006,06:33-35,46.

[9] 刘劲松,郭俭.BGA/CSP封装技术的研究[J].哈尔滨工业大学学报,2003,35(5):602-604.

[10] Michael Quirk.韩郑生,等,译.半导体制造技术[M].北京:电子工业出版社,2004:549-552.

[11] 朱桂兵.晶圆级封装的凸点印刷[J].丝网印刷,2011,10:16-18.

[12] 云振新.圆片级封装技术及其应用[J].电子与封装,2004,01:19-23.

[13] 郭俭,林海涛,毕秋吉.晶圆微芯片检查提取设备的设计与实现[J].机械制造,2012,09:5-8.

[14] 张惠娟,南琳,张磊,等.基于机器视觉识别的PCB字符喷印定位技术[J].制造业自动化,2014,05:143-147.

[15] 刘劲松,郭俭.3D芯片封装晶圆植球装备关键技术研究[J].中国电子科学研究院学报,2013,06:573-577.

[16] 程开富.采用BGA封装的表面安装技术[J].电子与封装,2002,04:11-14.

[17] 刘利吉.表面组装技术(SMT)基础与通用工艺[M].北京:电子工业出版社,2014:396-399.

[18] 杨建友,成刚虎.简述丝网印刷压力均匀性的影响因素[J].网印工业,2009,10:20-22.

[19] Valentin L. Popov.李强,雒建斌,译.接触力学与摩擦学的原理及应用[M].北京:清华大学出版社,2011:44-50.