基于机床智能的直驱转塔刀架控制器研究

2015-03-24左文娟张秋菊李克修

左文娟,张秋菊,李克修

ZUO Wen-juan, ZHANG Qiu-ju, LI Ke-xiu

(江南大学 机械工程学院,无锡 214122)

0 引言

智能化是制造自动化的发展方向。数控机床智能化体现在:1)能够感知其自身的状态和加工能力并能够进行标定;2)能够监视和优化自身的加工行为;3)能够对所加工工件的质量进行评估;4)具有自学习的能力[1]。作为高档数控机床主要功能部件的转塔刀架,也应当具备这四点智能化的功能。目前国内的数控转塔刀架多采用普通伺服电动机驱动,整个控制系统结构相对比较简单,成本较为低廉[2],但是存在着功能简单单一,可靠性不强,应用于不同数控系统参数调整困难等问题。

直驱技术是国内外数控机床领域技术的发展趋势,也是近年来的技术竞争焦点。已有很多关于直驱工作台、直驱数控转台的研究[3,4],由于这类转台成本较高,目前多用于高精度、高效数控机床领域。数控直驱转塔刀架是近年来出现的一种新型高档电动刀架。它采用低速力矩永磁电机直接驱动刀架转位,取消了传统齿轮或蜗轮蜗杆传动链,消除机械传动误差对刀架定位精度的影响,减少传动噪音与传动故障问题,提高了换刀速度、定位精度与运行可靠性,降低了运行维护成本。直驱转塔刀架不但能够做到在换刀时刀盘免抬升,而且同一刀架可以更换不同工位的刀盘。我国对数控直驱转塔刀架的研究启动较晚,但已有厂家如常州宏达数控装备有限公司推出了相应产品。

作为高档数控机床的功能部件,数控直驱刀架的智能化是其必然发展趋势。本文针对智能化机床和数控直驱刀架的发展需求,设计开发了基于嵌入式系统的直驱转塔刀架智能控制器。该智能控制器主要由CNC信息交互模块、驱动器信息交互模块、人机界面信息交互模块三部分组成,实现了刀架信息的监控、反馈、故障诊断和参数优化,有效提高了刀架的工作可靠性和智能化程度。

1 直驱转塔刀架智能控制器的组成结构

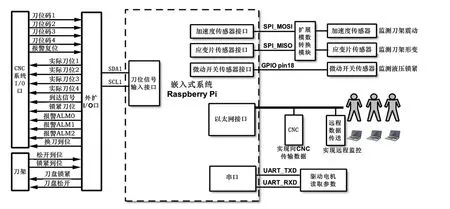

整个智能控制器硬件组成如图1所示。该智能控制器主要由CNC信息交互模块、驱动器信息交互模块、人机界面信息交互模块三部分组成,采用Raspberry Pi[5]作为智能控制器原理样机的核心。使用串口或是CAN接口完成与底层驱动器信息交互,使用I/O接口与机床完成换刀信息交互,使用WEB接口完成与上层人机交互。由于Raspberry Pi所能够提供的I/O接口数量有限,故采用I2C IO扩展芯片增加系统I/O数量,完成数字量信息交互;采用SPI扩展I/O接口,完成模拟量信息交互。

图1 智能控制器硬件组成结构

1.1 与机床信息交互接口

市面上已存在的机床都是采用I/O信号与转塔刀架进行信息交互的,如发那科(FANUC)数控系统与转塔刀架进行信息交互的部分为PMC,通过I/O信号完成对开关量的逻辑控制[6]。本文所设计的直驱转塔刀架智能控制器,保留了实时I/O接口,使用MCP23017为树莓派扩展16路输入接口、16路输出接口。本文设计的控制器控制的直驱转塔刀架有8个刀位或12个刀位的,所以采用2进制计数方式,如2o、21等,控制器预留4个I/O接口可以满足其刀位信号的要求。

图2 与机床信息交互接口

1.2 与驱动器信息交互接口

智能控制器通过串口,采用Modbus通讯协议与驱动器进行信息交互。Modbus作为开源的现场总线,拥有很高的市场占有率,且绝大多数伺服驱动器都支持Modbus通信协议。与驱动器通信实现以下功能:

通过Modbus读写目标角度值与当前角度值,完成整个换刀动作。

利用PID控制器对矢量控制系统进行改进,优化控制参数。

读取刀位锁紧角度值,计算误差平均值,作为补偿值。在智能控制器中装有SQLite数据库,对读取到的刀位角度值大量数据进行存储,通过对数据的分析预判断刀架有无故障。

1.3 与人机界面信息交互接口

智能控制器通过以太网接口,以HTTP协议为基础,实现Web远程监控直驱转塔刀架的功能。目前,在嵌入式系统中引入TCP/IP协议栈,以支持嵌入式设备接入网络,成为嵌入式系统必不可少的一个重要功能[7]。构建局域网,在RaspberryPi中部署REST服务[8],用户通过Web访问,进行远程的监控。人机界面所显示的参数是智能控制器通过Modbus读取后存放在SQLite数据库中的,使用Json格式将数据打包[9],通过以太网接口发送到Web端,最终显示在用户面前。

2 换刀部分软件实现

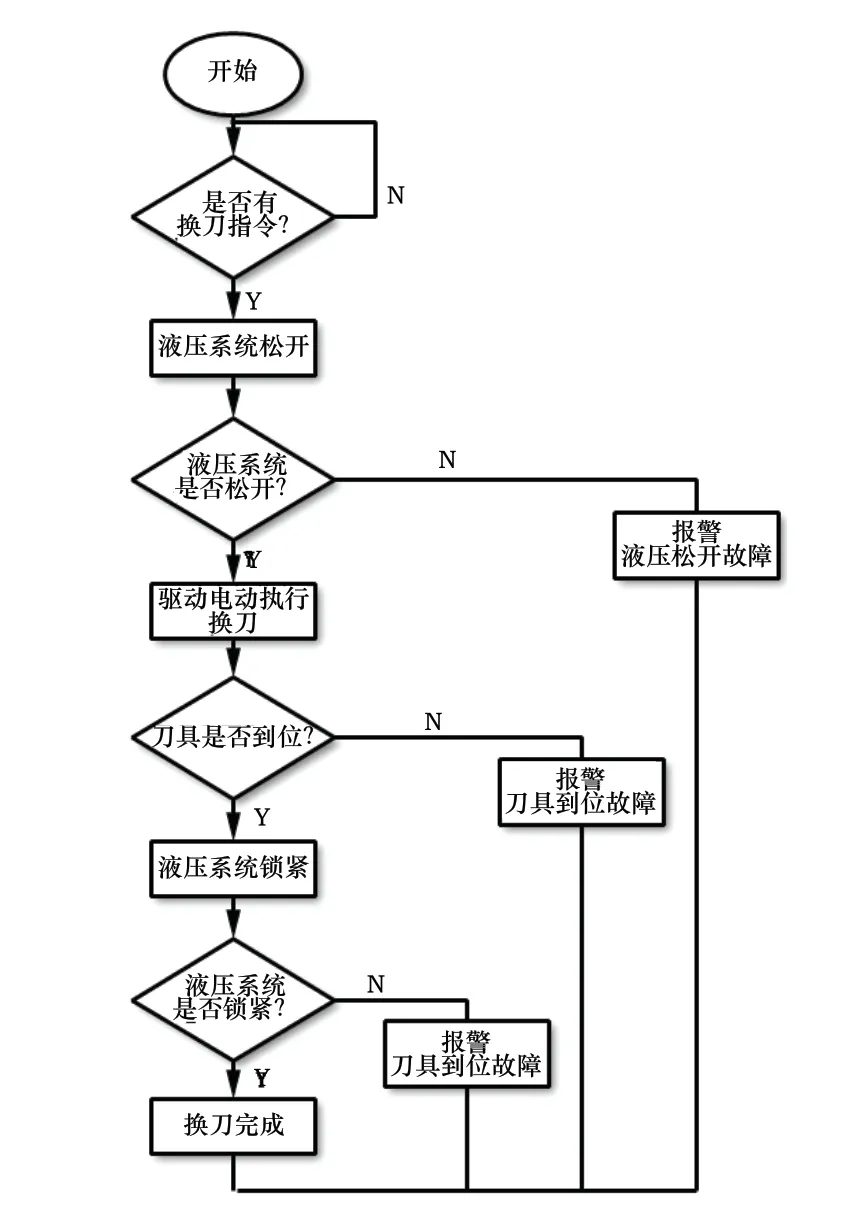

直驱转塔刀架换刀过程可表述为:首先不停检测CNC是否有发出换刀指令,当接收到换刀指令后先松开液压系统,若在这个过程中遇到故障进行报警;液压系统正常松开后,需要驱动电机转到相应的刀位,若在这个过程中遇到故障进行报警;刀具刀位后,锁紧液压系统,若在这个过程中遇到故障进行报警;液压正常锁紧就预示着一次换刀过程完成,向CNC发出换刀完成信号,完成整个换刀动作, 如图3所示。

图3 换刀动作流程图

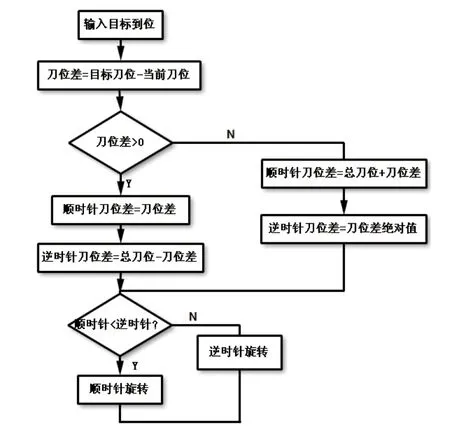

在直驱转塔刀架处于加工运行时,智能控制器将实时监测刀架和电机的运行状态,一旦监测到刀架处于不正常工作状态即发出报警信号,等待工作人员处理。 每一次的换刀动作都执行最优换刀路径,使得换刀时电机所转过的角度值最小,从而达到迅速换刀的目的。最优换刀路径算的如图4所示。

3 人机交互实现

远程监控的人机交互界面以Web的方式实现,使用jQuery的Easyui框架完成前端页面的构建。为了确保监控系统的安全性,在构建前端页面时设置了登陆对话框,拥有操作员身份的用户才能有权限修改相应的参数,普通浏览者只能看到简单的参数界面。整个Web页面如图5所示。人机交互系统的后台采用Python的Flask框架实现,Flask是一款简洁的、灵活的、强大的Web框架,利用app向Flask中添加route的形式实现页面中tab的增删。增强了整个人机界面的软件的伸缩性,便于软件的维护和扩展。人机交互界面主要实现刀架参数的现实,刀架故障预判的提醒,刀架控制参数的修改,以及换刀动作的动画仿真。

图4 最优换刀路径算法流程图

图5 人机交互界面

整个人机交互的数据更新的实现如图6表示。从时间上可以表述为:首先,前端Web页面发出数据更新的请求,使用GET方法,Ajax异步更新页面;后台收到数据更新的请求后,查询数据库,查询到相应数据的存放寄存器地址;数据库根据所更新数据的存放地址,利用Modbus通讯协议到驱动器中读取当前数据;驱动器通过Modbus通讯协议将所需数据插入到数据库中;数据库中更新后的数据被后台查询到;最终,将更新数据打包成Json格式,前端以datagrid形式展示数据。

图6 数据更新时序图

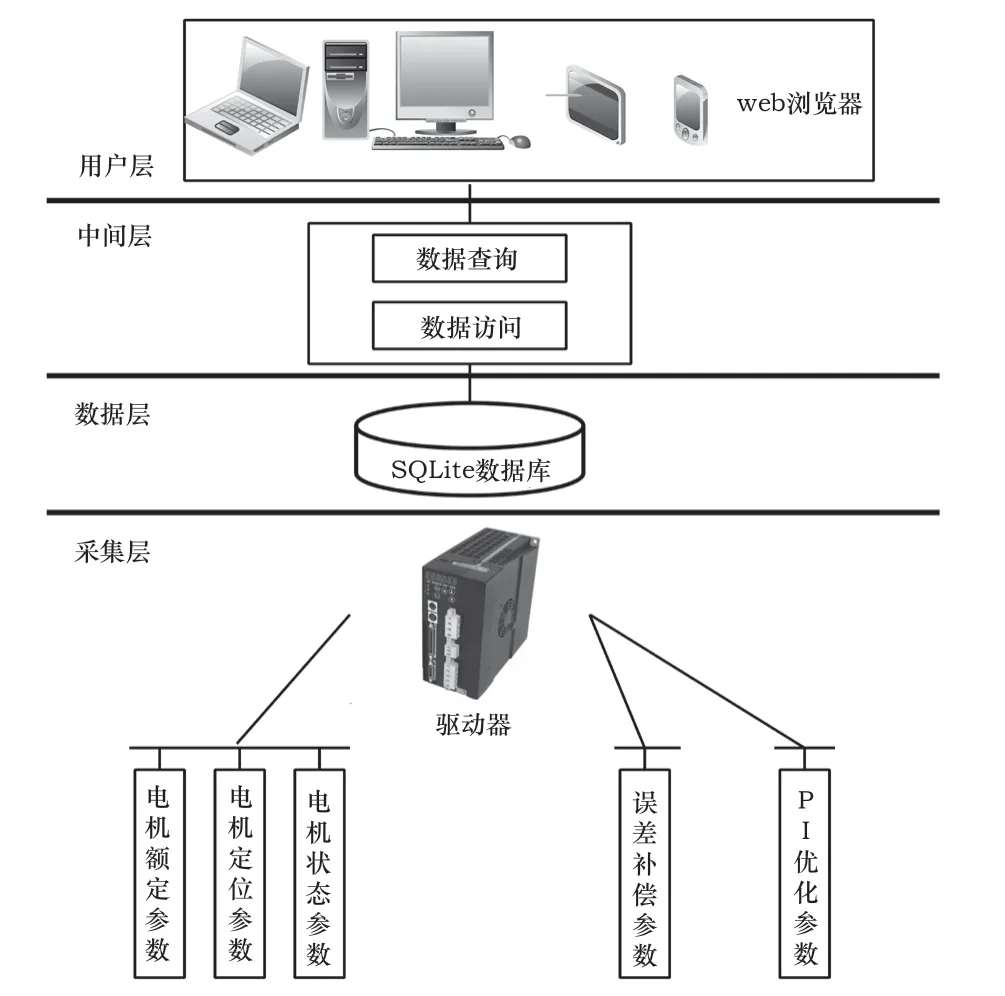

从空间上,可以将直驱转塔刀架远程监控人机交互的实现分为4个层次:用户层、中间层、数据层、采集层。采集层采集采集直驱转塔刀架的参数,数据层利用SQLite轻型数据库存储数据,中间层做数据的查询和访问,用户层通过Web展示人机交互界面。如图7所示。这样降低了系统的耦合性,增加系统的构件化水平,使系统各层之间分工明确,基础框架模块与扩展模块之间功能定位明确,缩短开发周期,降低开发成本。同时,考虑系统的灵活性、可扩展性、可维护性。

图7 人机交互空间结构

4 误差在线补偿

直驱转塔刀架最终定位精度是由齿盘决定的,粗定位精度直接由直驱电机决定。通过优化直驱电机的控制特性,使得直驱转塔刀架锁紧时的粗定位角度值尽可能地接近精定位角度值,从而减小刀盘在轴向上被齿盘牵引做轴向的转动量。这个扭矩作用在齿盘和电机轴上,会对齿盘和电机轴造成磨损,从而降低了刀架整体的使用寿命。直驱转塔刀架在锁紧时每个工位的角度值并不一定是整数值。如8工位的转塔刀架的理论每个锁紧角度值为:0°、45°、90°等,但实际上每相邻的锁紧角度差值不是精确的45°,为了延长刀架的使用寿命,使用在线误差补偿的办法,通过优化直驱电机控制特性,使得电机轴每次换刀后能够尽可能接近锁紧的实际角度值。

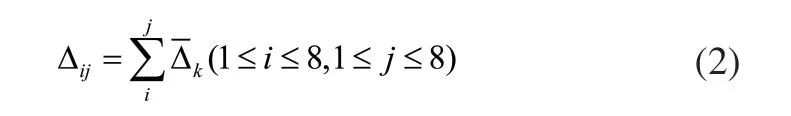

直驱转塔刀架首次上电时,智能控制器启动误差校正程序,得到每个刀位锁紧的实际角度值,误差值为:Δ=实际锁紧角度值-理论锁紧角度值,该误差角度值经过多次读取做平均所得,如1号刀位的锁紧角度值如式(1)所示。

每个刀位之间的锁紧角度误差值如式(2)所示,每次换刀时与最优换刀路径算法相结合,每次计算出最优换刀路径后,再查找误差补偿表,最终实际要运动的角度值为:理论角度值+误差角度值。初次给直驱转塔刀架系统上电时启用误差自学习功能,此后在直驱转塔刀架运行工程中,误差实时在线补偿。

5 结束语

基于机床智能的直驱转塔刀架控制器,利用RaspberryPi作为硬件核心功能部件,通过与CNC信息交互,与驱动器信息交互,完成整个换刀过程工程,并利用Web实现了远程监控功能,在直驱转塔刀架系统运行中充分体现了系统自我感知和自学习的功能。最终通过实际应用验证了直驱转塔刀架控制器的可实施性。

[1] 鄢萍,阎春平,刘飞,等.智能机床发展现状与技术体系框架[J].机械工程学报,2013,49(21):1-10.

[2] 李捷辉,应明富.数控车床电动刀架控制系统的设计与实现[J].漳州职业技术学院学报,2010,12(4):1-4.

[3] 孙宜标,金石,王成元,等.直接驱动数控转台的QFT-H∞控制[J].组合机床与自动化加工技术,2006,(11):48-51.

[4] 丁毅,曾珊琪,荀亮.在普通镗床上实现蜗形凸轮加工的专用数控转台[J].西北轻工业学报,1996.

[5] Bush, Steve.ARM Linux computer will sell for just under £15 as RaspberryPi bears fruit[J].Electronics Weekly,2011,No.2478-6.

[6] 马潮.基于PMC液压凸轮刀塔控制系统的设计与故障分析[D].辽宁科技大学,2013.

[7] 祁明.基于Internet的嵌入式智能控制器的研究[D].厦门大学,2008.

[8] Cesare Pautasso.RESTful Web service composition with BPEL for REST[J].Data & Knowledge Engineering 68 (2009) 851-866.

[9] 陈玮,贾宗璞.利用JSON降低XML数据冗余的研究[J].计算机应用与软件,2012,29(9):188-190,206.