薄壁零件高速铣削变形有限元仿真

2015-03-24牛红亮杨振玲董云霞

牛红亮,杜 娟,杨振玲,董云霞

NIU Hong-liang, DU Juan, YANG Zhen-ling, DONG Yun-xia

(太原科技大学,太原 030024)

0 引言

随着现代航空、航天和国防工业的发展,在飞机零部件中广泛使用薄壁结构零件。这类零件的共同特点是尺寸大、薄壁和精度要求高[1]。当加工这类薄壁零件时,由于工件刚度差,在受到切削力、切削热等作用下,容易产生加工变形,从而导致零件精度较低。高速切削具有切削力小,变形小,加工精度高等特点,特别有利于提高薄壁件等刚性差的零件的加工[2]。在实际加工过程中,切削速度是薄壁结构件加工精度的关键。在实际加工之前,对不同切削速度下的加工变形进行仿真和比较分析,就可以选择最优的切削速度,提高加工精度,所以对薄壁结构件高速铣削变形进行有限元仿真非常必要。

国内外很多研究人员对于薄壁结构件的加工变形进行了有限元分析,He[3]等运用有限元方法进行了薄壁件加工变形的分析。Wemen[4]等使用有限元方法进行了铝合金结构加工过程的计算分析,并对薄壁件周铣过程中静态误差进行了预测。Rai[5]等提出加工仿真包以分析加工变形的根本原因和选择合适的加工策略。Guo[6]等建立用于预测航空铝合金薄壁件铣削变形的有限元模型。

1 薄壁结构件高速铣削方案

1.1 刀具选择

本文选择的工件材料为航空钛合金材料。钛合金高速加工所用刀具目前一般采用高性能高速钢和硬质合金材料,本仿真中选择硬质合金(YG 类)涂层为刀具材料。由于平头立铣刀加工效率高,根据本文研究内容,选择Φ10mm的平头立铣刀,切削刃为4刃。根据钛合金加工刀具几何参数的选用分析[7],设置刀具角度:前角γ0= 10 °、后角α0= 15 °、螺旋角λs= 30 °。

1.2 加工参数选择

本仿真中选择的加工参数为:径向切深ae=1.5mm,轴向切深ap=16mm,机床转速为n=7200r/min,进给量f=2600mm/min。

2 薄壁结构件高速铣削有限元仿真

本文主要对大型客机的大型薄壁件(飞机梁间整体肋)的加工变形进行仿真。图1为梁间整体肋的局部图。

图1 梁间整体肋的局部图

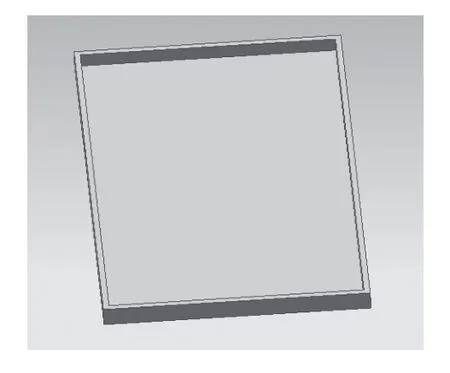

选取侧壁框薄壁的高速铣削加工变形进行仿真。体结构零件梁间整体肋,侧壁的厚度有加工精度要求,在加工变形分析中考虑的主要是将侧壁一次精加工到最终尺寸。薄壁零件几何模型如图2所示。

图2 薄壁零件几何模型

该矩形框体薄壁结构零件的加工变形有限元仿真过程主要包括几何建模和网格划分、参数设置、建立失效标准、设定边界条件和接触条件、求解等。

2.1 几何建模和网格划分

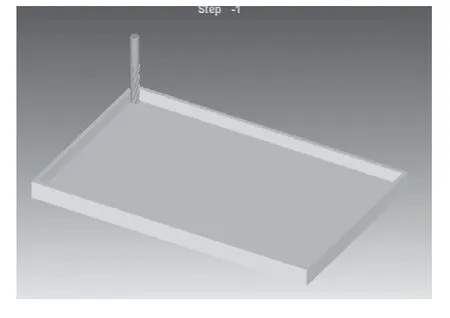

在几何建模时,将UG中建立的刀具模型和工件模型(文件格式为.stl)导入Deform 3D软件中,得到工件和刀具模型如图3所示。

图3 工件和刀具模型

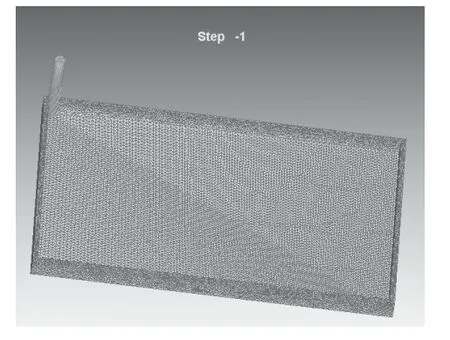

图4 工件的网格划分

为防止高速铣削仿真过程中单元畸变造成计算终止,Deform 3D采用自适应网格重划技术,使工件上的网格根据应变梯度、应变率梯度和温度梯度的分布情况自动重划和加密网格。本文使用Deform 3D自带的网格剖分程序将工件网格划分为四面体单元,这样可以保证网格重划分时的方便和快捷。在模拟仿真中,切屑是以网格为最小单元而存在的,如果划分单元的最小尺寸大于切屑厚度时,切屑便无法显示,因此,本文划分单元的最小尺寸选为1.4mm。图4为工件的划分网格后的几何模型。

2.2 参数设置

在仿真实验时,本研究采用工件固定,刀具做顺时针旋转和进给运动。设置仿真初始环境温度为20℃、传热系数为0.02、摩擦系数为0.6和热传导系数为45m2·s·K。铣削用量按照2中参数选择进行设置。

2.3 断裂判据

在DEFORM 3D加工仿真过程中,工件固定不动,刀具同时进行旋转和移动,切屑刃从工件上切下材料形成切屑。DEFORM 3D采用“分模线模型(a parting line model)”来简化仿真过程,这种模型假设当材料中出现小的裂缝时,切屑就与工件分离。切屑与工件分离的判断采用最大塑性应变模型来进行判断,这个模型假设当单元的塑性应变达到临界塑性应变时,此单元分离为两个单元,切屑就从工件上分离。

2.4 设定边界条件

加工过程中,工件被固定在工作台上。因此本文中,对工件的底面施加约束。

最后核对数据库中设定参数无误后即可生成对应的.DB文件,并在模拟器中进行仿真分析。

3 仿真结果及分析

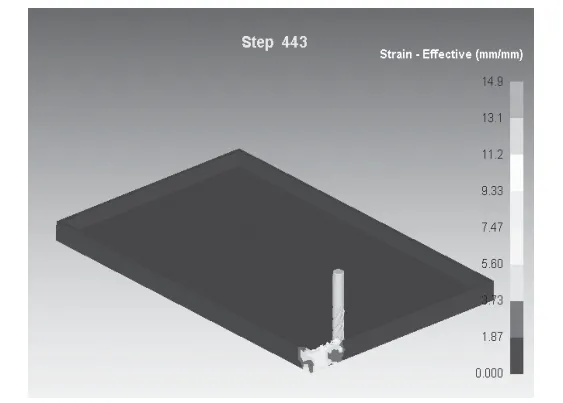

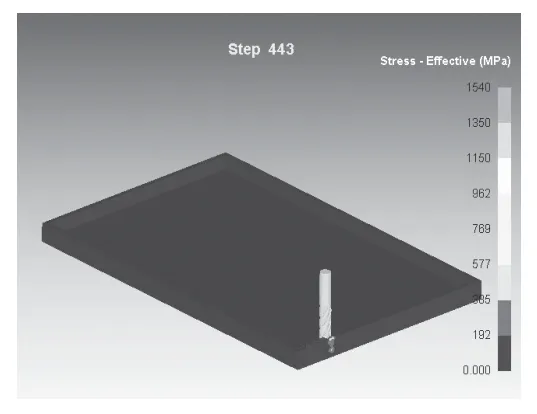

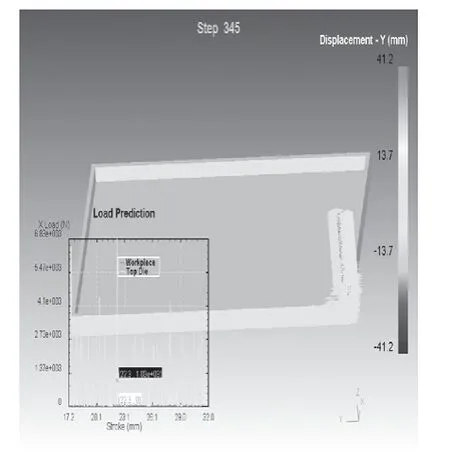

图5和图6分别表示仿真进行到第443步时的塑性应变和塑性应力。从中可以看到第二变形区的塑性应变值较高,而远离变形区时,塑性应变基本保持不变。应力最大值则发生在第一变形区。图7表示Y方向上壁的位移,这是由于刀具和工件间的切削力引起的。

图5 443步时塑性应力图

图6 443步时塑性应变图

图7 y方向上壁的位移

4 结论

本文重点对薄壁结构件高速铣削的加工变形进行了仿真,运用软件模拟仿真是预测加工变形的重要途径,而仿真所得数据也有待进一步验证。本研究接下来的工作是对薄壁结构件高速铣削进行试验研究,通过实际切削试验来验证仿真值的准确性和可靠性。通过有限元仿真可以快捷有效地研究在不同切削速度下工件的变形,将仿真获得的不同切削速度下的加工变形进行比较和分析,可以选择最优的切削速度,提高薄壁结构件的加工质量。

[1] 王光宇,吴运新,闫鹏飞,胡永会.航空铝合金薄壁件铣削加工变形的预测模型[J].中南大学学报(自然科学版),2012,43(5):1696-1702.

[2] 李跃.薄壁零件高速铣削工艺与仿真研究[D].东北大学,2008.

[3] He Ning,Wang Zhigang,Jiang Chengyu,et al.Finite element method analysis and control stratagem for machining deformation of thin-walled components[J].Journal of Materials Processing Technology,2003,139(1):332-336.

[4] Weinert E,Biermann D,Kersting M,et al.Experimental and computational analysis of machining processes for light-weight aluminum structures[J].Advanced Materials Research,2008,43(1):97-104.

[5] Rai J K,Xirouchakis P.Finite element method based machining simulation environment for analyzing part errors induced during milling of thin-walled components[J].Internal Journal of Machine Tools&Manufacture,2008,48(6):629-643.

[6] Guo H,Zuo D W,Wa H B,et al.Prediction on milling distortion for aero-multi-frame parts [J].Materials Science and Engineering A,2009,499(1):230-233.

[7] 陈明,安庆龙,刘志强.高速切削技术基础与应用[M].上海:上海科学技术出版社,2012:4-5.