钛薄膜制备工艺及物理特性研究

2015-03-23蔡长龙刘经纬吴慎将

蔡长龙,刘经纬,吴慎将

(陕西省薄膜技术与光学测试重点实验室 西安工业大学光电工程学院,陕西 西安,710032)

复合含能桥膜是由多层厚度在纳米量级的薄膜构成,或者是不同的薄膜材料以纳米颗粒的形式相互渗透形成的[1]。复合含能桥膜具有独特的电学特性,其制备工艺与MEMS系统能够很好地兼容,从而被广泛地运用到火工品的制造中[2]。Ti薄膜作为构成复合含能桥膜的一种重要材料,被运用到Ti/B合金化反应桥膜和 Ti/PbO化学反应桥膜的制备中。为了得到在较低电压下实现起爆的复合含能桥膜,需要寻找低电阻率的 Ti薄膜制备工艺参数。本实验通过研究制备Ti薄膜的工艺参数对其沉积速率和电阻率的影响,并通过扫描电子显微镜观察Ti薄膜样品的微观结构,以确定工艺参数对薄膜致密程度的影响,以及薄膜致密程度与电阻率大小的关系。

1 实验

1.1 Ti薄膜的制备

实验中采用中国科学院沈阳科学仪器研制中心有限公司研制的高真空多功能磁控溅射设备。Ti靶纯度99.99%,靶材尺寸为Φ60mm×5mm。采用N型掺杂(100)单面抛光单晶硅片基底。在制备薄膜之前,先将硅片切割成小份,再用丙酮、无水乙醇和去离子水各超声清洗30min去除表面有机物等杂质,最后用高纯度氮气吹干。实验主要设置为溅射功率单因素试验和工作气压单因素试验。溅射功率单因素试验选取的溅射功率为150W、175W、200W、225W和250W,按照工作气压和Ar流量设定为2组:即第1组工作气压0.8Pa、Ar流量80sccm;第2组工作气压0.8Pa、Ar流量100sccm。工作气压单因素试验中选取的工作气压为0.6Pa、0.7Pa、0.8Pa、0.9Pa和1.0Pa,溅射功率175W,Ar流量80sccm。

1.2 Ti薄膜的物理特性表征

采用非接触式表面轮廓仪(Talysurf CCI,Taylor Hobson)测试Ti薄膜样品厚度,从而确定Ti薄膜沉积速率;采用微控四探针测试仪(D41-11D/ZM,SevenStar)测试 Ti薄膜样品电阻率;采用场发射扫描电子显微镜(FE-SEM,JEOL JSM-6700F)观察Ti薄膜样品的微观结构。

2 结果与讨论

2.1 工艺参数对Ti薄膜沉积速率的影响

薄膜的沉积速率D与溅射对靶的刻蚀速率E的关系为:

式(1)中:F是由等离子体空间中溅射原子的粒子散乱的影响和靶基距d所决定的常数[3]。E与靶表面上的离子电流密度j+成正比,它们的关系表示为:

式(2)中:M 为靶材的相对原子质量;ρ为密度,g·cm-3;S为溅射产额,为靶材表面被溅射出的原子总数与入射到靶材表面的离子数的比值。S和 j+与工作气体种类、工作气压、溅射功率、靶材类型、靶基距以及基底温度有关。因此在实验靶材、工作气体种类和磁控溅射设备一定的条件下,本实验主要考虑溅射功率和工作气压对沉积速率的影响。

2.1.1 溅射功率对沉积速率的影响

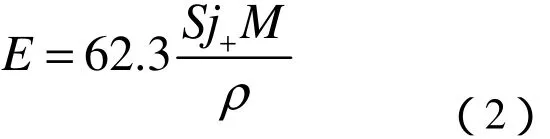

图1为Ti薄膜沉积速率与溅射功率之间的关系曲线。实验中溅射功率选取范围是150~250W,步长为25W,工作气压为0.8Pa,氩气流量80sccm,溅射时间30min。

图1 Ti薄膜沉积速率与溅射功率关系Fig.1 The relationship between deposition rate and sputtering power of Ti films

由图 1可以看出,当溅射功率从 150W 增加到225W的过程中,沉积速率逐渐增加,当溅射功率进一步增加时(从225W增加到250W),沉积速率下降。当溅射功率较低时(150W到225W),随着溅射功率的增加,等离子体中氩离子的能量和数量也增加,使得被溅射出的 Ti原子能量增强数量增多,这就让更多的原子以更快的速率沉积到基底上,因而提高了薄膜的沉积速率。

溅射过程中,氩离子不仅可以轰击靶材表面,还能够轰击基片上正在生长的薄膜[4],当溅射功率增加过高(225W到250W),等离子体中离子的能量更强,使得正在生长的薄膜表面的粗糙度增大,同时也增大了薄膜表面积,致使一定时间内的薄膜沉积厚度减小,因此薄膜沉积速率下降。除此之外,过高能量的氩离子会被注入到靶材内部,出现氩离子注入现象,使得氩离子的能量消耗在靶材中,被溅射出的原子数量和能量减少,因而沉积速率降低。

2.1.2 工作气压对沉积速率的影响

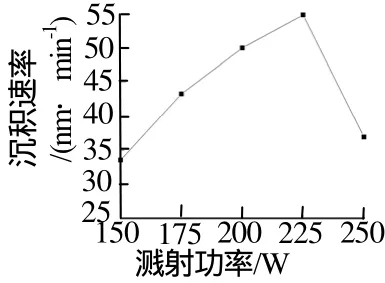

图2为Ti薄膜沉积速率与工作气压之间的关系曲线。

图2 Ti薄膜沉积速率与工作气压关系Fig.2 The relationship between deposition rate and pressure of Ti films

由图2可知,当工作气压从0.6Pa上升到0.8Pa的过程中,沉积速率增加,在0.8Pa处达到最大值;之后随着气压的升高,沉积速率下降。由式(1)可知,在F一定的情况下,要使沉积速率D增加,E就应该增大,而E与离子电流密度j+成正比,因而j+就要增加。根据气体放电理论,电流密度与汤生第三电离系数h和阴极位降区厚度dc的关系为[5]:

式(3)中:Vc为阴极位降;μi为离子迁移率;ε0为真空介电常数。汤生第三电离系数h变大可以使得j+变大。根据气体动力学理论,关于同种气体,气体的气压与气体分子平均自由程的关系为[3]:

式(4)中:P为工作气体气压;λg为气体分子平均自由程;k为玻尔兹曼常数;T为温度;d为气体分子直径。由此可以看出,当气体分子直径和温度为定值的条件下,气压升高,分子平均自由程减小,溅射原子与气体分子碰撞的概率变大,使得二次电子的发射概率变大,即汤生第三电离系数h变大;与此同时阴极位降区厚度dc减小[6],从而最终导致离子电流密度 j+的增大。因此当工作气压较低的情况下(0.6~0.8Pa),随着工作气压的升高,电流密度增大,从而提高了薄膜的沉积速率。

但是当工作气压过高(0.8~1.0Pa),气体分子增多,溅射原子与气体分子碰撞的概率变大,使得溅射原子的能量降低,导致最终沉积到基片上的原子数量减少,使得沉积速率降低[7];另外,气压的过度增加导致了气体分子平均自由程的减小,溅射原子的背散射和受到气体分子散射几率增大[8],致使溅射原子因碰撞次数增多而离开沉积区域[9],使到达基底上的原子数量减少,从而降低沉积速率。

2.2 工艺参数对Ti薄膜电阻率的影响

2.2.1 溅射功率对电阻率的影响

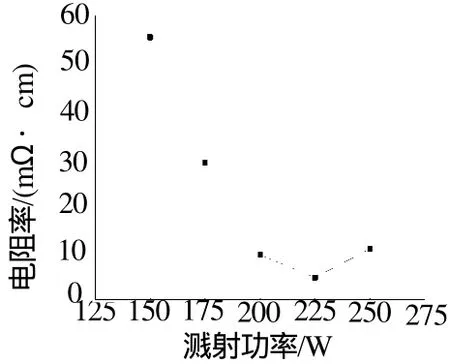

图3为实验中Ti薄膜电阻率与溅射功率之间的关系曲线。

图3 Ti薄膜电阻率与溅射功率关系Fig.3 The relationship between resistivity and sputtering power of Ti films

实验中溅射功率为150~250W,步长为25W,工作气压为0.8Pa,Ar流量100sccm。由图3可以看出,溅射功率从150W到225W,随着溅射功率的增加,薄膜的电阻率降低,溅射功率从225W进一步增加到250W电阻率开始变大,在225W处得到的最小电阻率为 4.697×10-3Ω·cm。分析原因,认为:首先,在溅射功率逐渐增加过程中,氩离子的能量也逐渐增加,溅射出的原子的能量也增大,使得原子在基底表面的迁移率提高,利于原子成键,有益于晶粒的生长,同时也提升薄膜的致密性;其次,当溅射功率过高达到250W时,不仅使高能离子对靶材有溅射作用,还会作用于正在生长的薄膜,离子轰击使得薄膜损伤[10],最终导致电阻率变大。

2.2.2 工作气压对电阻率的影响

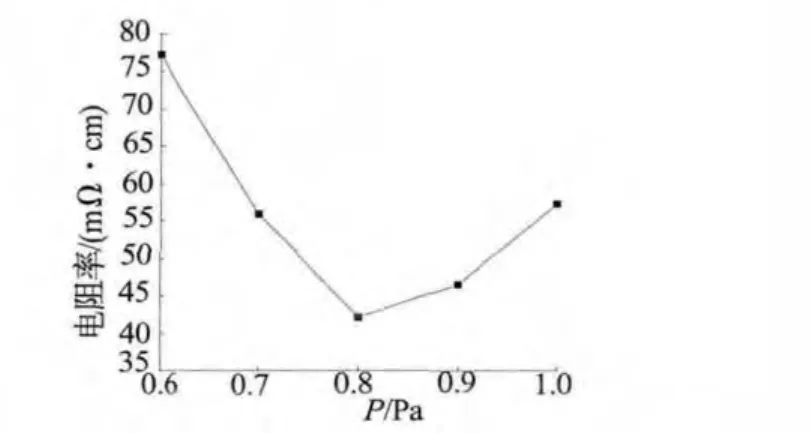

图4为Ti薄膜电阻率与工作气压之间的关系曲线。

图4 Ti薄膜电阻率与工作气压关系Fig.4 The relationship between resistivity and pressure of Ti films

由图4可知,当工作气压由0.6Pa升高到0.8Pa,电阻率下降,当工作气压继续上升到 1.0Pa,电阻率变大。在气压较低的情况下(0.6~0.8Pa),由式(4)可知,随着工作气压的升高,分子平均自由程减小,增大了溅射原子与氩气分子的碰撞几率,提高了汤生第三电离系数;又由式(3)可知,汤生第三电离系数的变大会导致阴极位降区厚度dc减小,使得离子电流密度j+增大,这就使得更多且能量更强的原子被溅射出来。较高能量的原子具有较高的迁移率,能够生长成致密的薄膜,因此提升薄膜电学性能降低电阻率。在气压过高时(从0.8Pa升高到1.0Pa),气体分子平均自由程过小,溅射原子与气体分子碰撞的几率大大增加,使得到达基底上的原子能量降低,原子在基底表面的迁移率不够大,在还没来得及迁移就被后续的原子所覆盖,形成了疏松且表面粗糙的薄膜,因此薄膜的电阻率变大。

2.3 工艺参数对Ti薄膜微观结构的影响

2.3.1 溅射功率对微观结构的影响

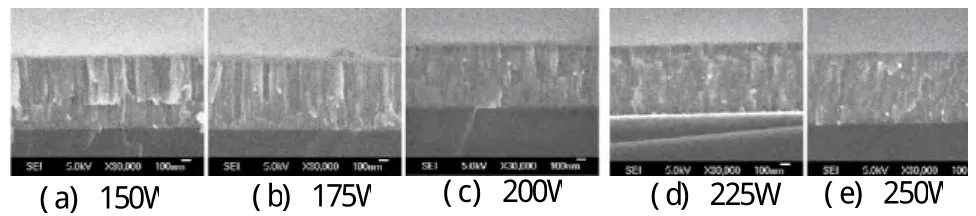

通过场发射扫描电子显微镜(FE-SEM),对溅射功率单因素试验的样片测试薄膜断面,得到样品的薄膜微观结构图。图5为第1组溅射功率单因素试验下Ti薄膜微观结构照片。

图5 溅射功率单因素试验的Ti薄膜微观结构SEM照片Fig.5 The SEM photos of the microstructure of Ti thin films of sputtering power single factor test

由图5中可以看出:当溅射功率从150W升高到225W,薄膜柱状结构的尺寸逐渐变大,柱状结构的间隙逐渐变小,薄膜体缺陷减少,薄膜内部变得致密;当溅射功率从225W升高到250W,柱状结构的尺寸进一步变大,但不是很显著,它们之间的间隙增多,薄膜体缺陷增加;当溅射功率为225W时,薄膜的致密度较好,缺陷较少。薄膜致密度的提高在宏观上表现为薄膜电阻率的降低,在225W的溅射功率下制备得到的样品应具有最低的电阻率,佐证了2.2.1节中溅射功率对电阻率的影响。

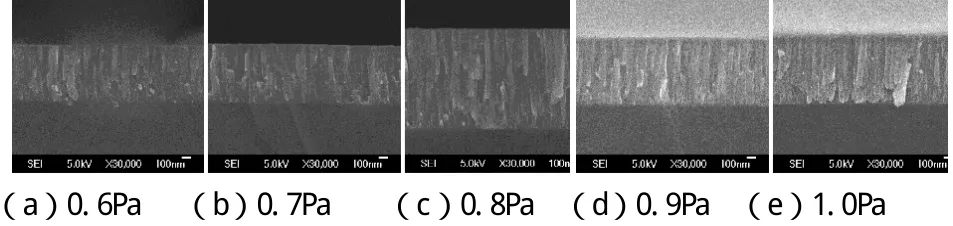

2.3.2 工作气压对微观结构的影响

对工作气压单因素试验样品,也采用SEM观察到Ti薄膜的微观结构,如图6所示。由图6可以看出:工作气压从0.6Pa升高到0.8Pa,薄膜柱状结构尺寸变大,间隙变小,薄膜变致密;工作气压进一步从0.8Pa升高到1.0 Pa,薄膜的柱状结构尺寸明显变大,但柱状结构之间的间隙变大、数量增多,薄膜变得不再致密。因而在工作气压为0.8Pa下制备得到的样品的微观结构最致密,佐证了2.2.2节中0.8Pa条件下得到最小的电阻率。

图6 工作气压单因素试验中Ti薄膜微观结构SEM照片Fig.6 The SEM photos of the microstructure of Ti thin films of pressure single factor test

3 结论

(1)溅射功率从150W增加到225W,薄膜沉积速率增加,电阻率降低,薄膜结构变致密;溅射功率从225W增加到250W,薄膜沉积速率减小,电阻率增大,薄膜结构变疏松。(2)工作气压从0.6Pa增加到 0.8Pa,薄膜沉积速率增加,电阻率降低,薄膜结构变致密;溅射功率从0.8Pa增加到1.0Pa,薄膜沉积速率减小,电阻率增大,薄膜结构变疏松。(3)溅射功率为225W,工作气压为0.8Pa,氩气流量为80sccm的工艺参数下得到 Ti薄膜最高的沉积速率为 54.81 nm/min。(4)溅射功率为225W,工作气压为0.8Pa,氩气流量为 100sccm的工艺参数下得到最小电阻率4.697× 10-3Ω·cm。该工艺参数为本实验中制备低电压起爆的复合含能桥膜的最佳工艺参数。

[1] 陈光华,邓金祥,编著.纳米薄膜技术与应用[M].北京:化学工业出版社,2004.

[2] S. Tanaka, K. Kondo, H. Habu, et al. Test of B/Ti multilayer reactive igniter for a micro solid rocket array thruster[J].Sensors and Actuators,2008,144(2):361-366.

[3] (日)小沼光晴,著.等离子体与成膜基础[M].张光华编译.北京:国防工业出版社,1994.

[4] (美)Milton Ohring,著.薄膜材料科学[M].刘卫国,等,译.北京:国防工业出版社,2013.

[5] 徐学基,诸定昌,编著.气体放电物理[M].上海:复旦大学出版社, 1996.

[6] 成都电讯工程学院选编.气体放电及离子管[M].北京:人民教育出版社,1961.

[7] 刘超英,陈玮,徐志伟,等.溅射氩气压对射频磁控溅射制备ZnO:Al薄膜性能的影响[J].功能材料.2015,46(7):07052- 07055.

[8] Kumru M. A comparison of the optical, IR, electron-spinresonance and conductivity Properties of a-Ge 1-x Cx: H with a-Ge: H and a-Ge thin films prepared by rf sputtering[J].Thin Solid Films,1991(198): 75 -84.

[9] 璘王 ,余欧明,杭凌侠,赵保平,王忠厚.磁控溅射镀膜中工作气压对沉积速率的影响[J].真空,2004(1):9-12.

[10] 高立华,郑玉婴.溅射功率对磁控溅射 ZnO:Al(ZAO)薄膜性能的影响[J].功能材料,2015,46(8):08028-08030.