硝酸腐蚀法剥离电火工品用Cr20Ni80合金桥带

2015-03-23吴瑞德庞从从黄运銮王少梅

洪 东, 惠 子, 吴瑞德, 庞从从, 黄运銮, 杨 琨, 王少梅

(陕西应用物理化学研究所,陕西 西安,710061)

桥带是桥带式钝感电火工品的首发换能元件,较大的电桥表面积能显著增大电桥的散热量,使电火工品钝感化[1]。Cr20Ni80合金材料由于电阻率较高、电阻温度系数小、机械性能和轧制加工性能好、比热大及与药剂有良好的相容性等特点被广泛应用于制备电火工品用桥带。Cr20Ni80合金桥带可以通过光刻工艺、精密线切割工艺或真空沉淀工艺加工[2]。精密线切割工艺效率高、成本低、易操作,制造出的桥带几何形状一致、厚度均匀、电阻一致性好且电阻值稳定,因此被广泛采用。通过精密线切割工艺加工成型的桥带是铜带与Cr20Ni80合金带交替紧密叠加在一起,现有方法是通过刀片将Cr20Ni80合金桥带剥离出来。这种方法费时、费力、废品率很高,而且容易在Cr20Ni80合金桥带上造成肉眼看不见的划痕,影响桥带的电热性能。本文通过研究,采用硝酸腐蚀法剥离电火工品用Cr20Ni80合金桥带,并对剥离后的桥带进行了研究。

1 实验

1.1 实验材料和设备

电火工品用 Cr20Ni80合金桥带、发烟硝酸(98%AR,西陇化工)、稀硝酸(30%AR,西陇化工)、NaHCO3(AR,西陇化工)、无水乙醇(AR,西陇化工)、蒸馏水(自制)、数码视频显微镜(KEYENCE VHX-100,日本)、SEM&EDS(VEGA TS5136XM,捷克&INCA-300,英国)、点火电路测试仪(西北工业大学)。

1.2 方法

1.2.1 发烟硝酸腐蚀

称取4g电火工品用Cr20Ni80合金桥带(以下简称桥带)倒入100mL烧杯中,量取16mL发烟硝酸倒入烧杯中,静置 5min,此时桥带和铜带均在发烟硝酸中钝化而不发生反应。缓慢滴加蒸馏水,并不断用玻璃棒搅拌,加入20mL蒸馏水时停止滴加,此时铜带和硝酸溶液开始反应并放出大量气体。铜带完全溶解后,倒出废液,用蒸馏水清洗桥带5遍,再用3%~5%的NaHCO3溶液清洗2遍,最后用无水乙醇脱水,晾干备用(样品1)。

1.2.2 稀硝酸腐蚀

称取4g桥带倒入100mL烧杯中,量取24mL稀硝酸倒入烧杯中,并不断用玻璃棒搅拌,此时铜带和硝酸溶液开始反应并放出气体。铜带完全溶解后,倒出废液,用蒸馏水清洗桥带 5遍,再用 3%~5%的NaHCO3溶液清洗2遍,最后用无水乙醇脱水,晾干备用(样品2)。

1.2.3 数码视频显微镜

将制得的样品1、样品2、刀片剥离的桥带(样品3)分别置于显微镜下放大100倍和300倍,观察其外貌及表面损伤情况。

1.2.4 SEM&EDS

SEM&EDS是目前应用最广的显微分析仪器之一,它能快速、同时对各种试样的微区内的所有元素进行定性、定量分析。其工作原理是:工作时利用束径1~10µm范围的高能电子束,激发出试样µm范围的各种信息,进行成分、形貌等分析。实验时,将样品1、样品2和样品3剪断,利用SEM&EDS仪器分别对其横断面进行元素的定性、定量分析。

1.2.5 电阻测量

从样品1、样品2和样品3中分别选取10片桥带,使用点火电路测试仪(精度 0.001Ω)测量其电阻并记录。

2 实验结果

2.1 显微镜结果分析

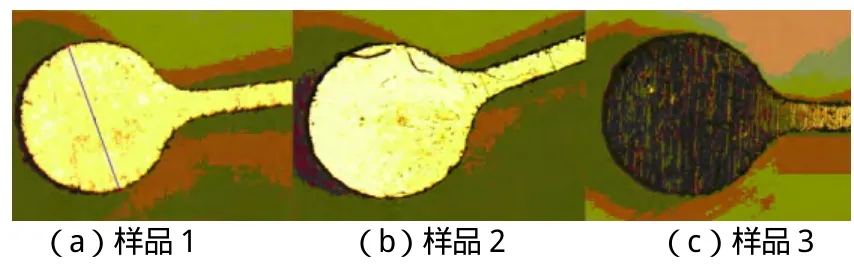

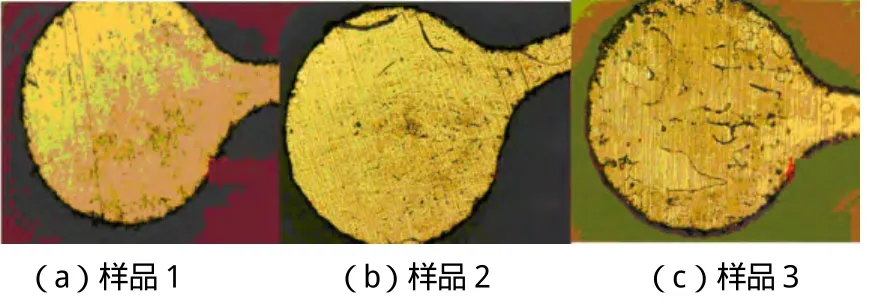

在显微镜下放大100倍的样品如图1如示,从图1可以看出样品1和样品2表面光滑,有金属光泽,无锈蚀、明显划痕或机械损伤;而样品3表面则显得黯淡无光,可能是表面沾有污物导致。在显微镜下放大300倍的样品如图2所示,由图2可见,样品1表面依然非常光滑,有金属光泽;而样品2表面则有少许不平整的裂纹,样品3表面则有很多污物以及裂纹。从显微镜观察的结果可以很明显地看出发烟硝酸剥离法对桥带表面的损伤是最小的,而刀片剥离法对桥带损伤最严重。这是因为Cr20Ni80合金在发烟硝酸中被钝化,在其表面形成了一层致密的氧化膜,阻止内部进一步被氧化,因而表面非常光滑且有金属光泽。而Cr20Ni80合金中的金属镍在稀硝酸中由于生成HNO2的自催化反应而被腐蚀[3],因此桥带表面会被稀硝酸氧化,产生少许裂纹。刀片剥离法由于手直接接触桥带,桥带易被手上的污物及汗液污染,因此显得表面黯淡无光,并产生刀片割伤的裂纹。

图1 显微镜放大100倍时的样品表面Fig.1 The sample surface magnified 100 times by microscope

图2 显微镜放大300倍时的样品表面Fig.2 The sample surface magnified 300 times by microscope

2.2 SEM&EDS结果分析

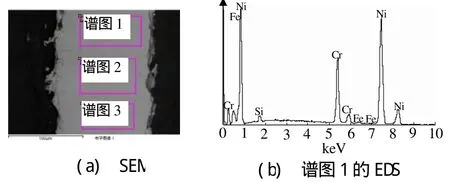

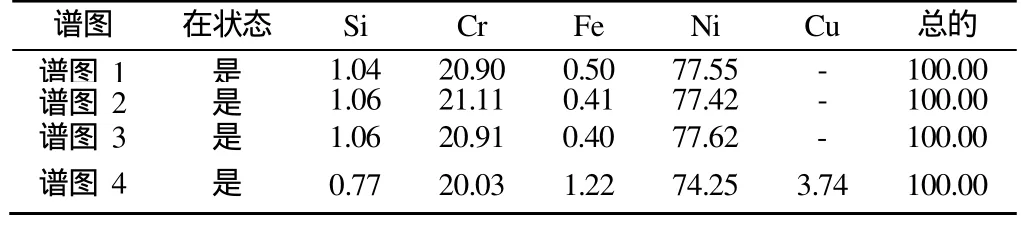

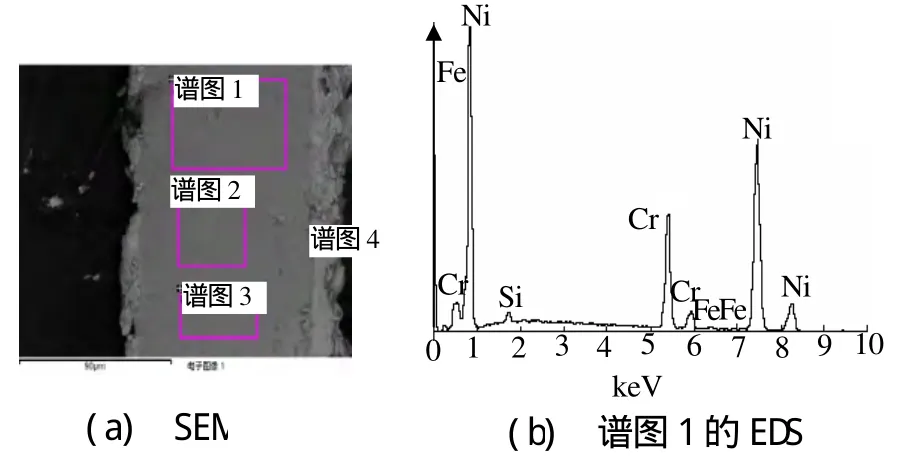

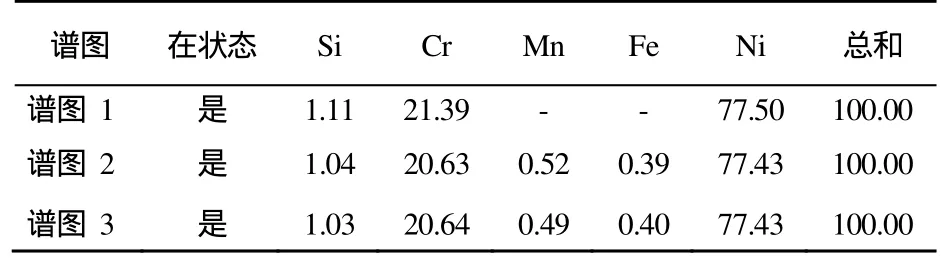

利用SEM&EDS仪器分别对样品1、样品2和样品3进行元素的定性、定量分析,结果见图3~5及表1~3。

从图3可以看出发烟硝酸几乎对样品1没有产生任何的腐蚀和损伤,也没有在样品1上附着杂质。因为在发烟硝酸中,样品1表面被钝化,形成了一层保护内部结构的致密氧化膜。董秀哲[4]等人的研究表明,含15%~50%Cr的镍铬合金在强氧化性介质中的耐蚀性能,随Cr含量提高而增强,是Cr含量的函数。其中Cr20Ni80在65%硝酸溶液中沸腾96h的腐蚀率仅为0.2g/(m2·h)。金属镍和铬在高浓度硝酸中的优异抗腐蚀性能是因为金属镍和铬能被硝酸深程度钝化[5];另外一个因素是在电化学序列中,镍和铬相对H+/H2平衡只能作为阴极,因此当溶液中缺少比 H+更强的氧化剂或能让阳极更活跃的物质时,镍和铬的溶解速率就会非常低。

图3 样品1的SEM图及EDS图Fig.3 SEM figure of sample 1 and EDS diagram of spctra 1

表1 样品1谱图元素分析Tab.1 Elemental analysis of sample 1

表2 样品2谱图元素分析Tab.2 Elemental analysis of sample 2

图4 样品2的SEM及EDS图Fig.4 SEM figure of sample2 and EDS diagram of spctra1

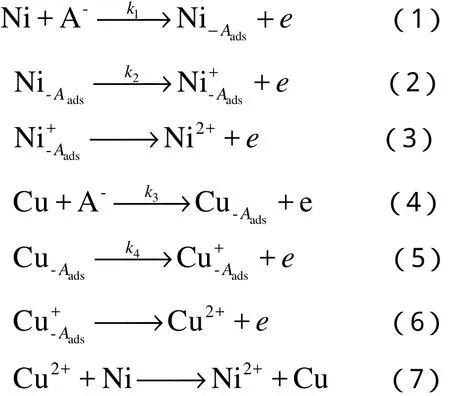

从图4可以看出样品2在稀硝酸中发生了电化学腐蚀,并在其表面生成了几微米厚的电化学腐蚀层,电化学腐蚀层的主要成分(质量分数)为 20.03%Cr/74.25%Ni/3.74%Cu。可以看出Cr的含量并没有减少,而Cu的含量正好是Ni的减少量,可以说明桥带中的金属镍和铜带在稀硝酸中发生了电化学反应腐蚀。由于铬在氧化性强的酸中(如硝酸)会迅速地在表面形成一层氧化膜,因此铬在任意浓度硝酸中几乎不被腐蚀。而镍在稀硝酸中由于生成HNO2的自催化反应而被腐蚀,当硝酸浓度大于 9.4mol/L(46%)时,镍表面会生成钝化层。电化学极化技术表明,镍在高浓度硝酸中,刚开始会形成Ni(NO3)2·4H2O钝化层,之后转化为NiO2,最后缓慢转变为NiO。桥带中的镍和铜带在稀硝酸中的电化学反应可以表示为:

图5 样品3的SEM图及EDS图Fig.5 SEM figure of sample 3 and EDS diagram of spctra 1

表3 样品3谱图元素分析Tab.3 Elemental analysis of sample 3

有研究表明[6],镍铬合金在pH=5的人工酸性唾液中,会析出镍离子而自腐蚀电位达到-0.280V。当桥带放置在稀硝酸中时,铜带与稀硝酸完全反应,在溶液中产生大量游离Cu2+离子。此时镍铬合金桥带表面发生孔蚀腐蚀,少量Ni2+析出,形成一层几微米厚较疏松带孔的电化学腐蚀层。腐蚀孔内的金属镍由于失去氧化膜的保护,而与溶液中大量游离的Cu2+离子发生置换反应析出金属铜,形成了一层几微米厚含3.74%Cu的电化学腐蚀层。

由图5可以看出刀片剥离法基本对桥带无腐蚀和损伤,但表面杂质明显增多。这是因为刀片剥离桥带时,桥带与手直接接触,手上的污物和汗液被附着在桥带上,很难被彻底清洗干净而残留。

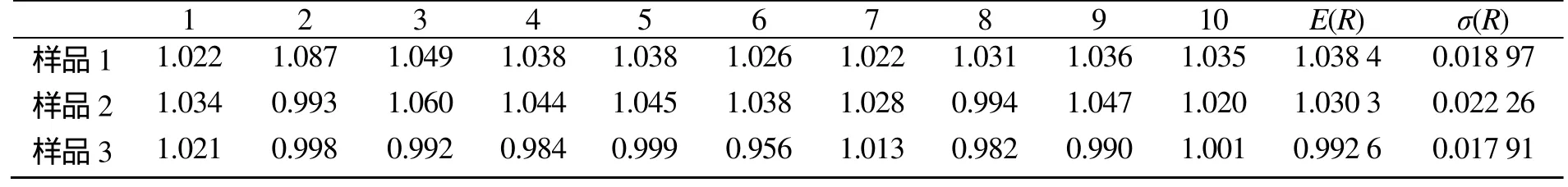

2.3 阻值分析

使用点火电路测试仪分别对样品1、样品2和样品3进行电阻值测量,结果见表4。由表4可以看出,3组样品的阻值均在合格范围(0.9~1.1Ω)内,且差别很小,说明硝酸对桥带的阻值几乎没有影响,但样品1和样品3的阻值一致性更好。

表4 桥带电阻值分析 (Ω)Tab.4 Resistance analysis of bridge-band samples

3 结论

本文通过研究,证明发烟硝酸剥离桥带法不仅比稀硝酸剥离法和刀片剥离法更高效美观,废品率也几乎为零,而且不会对镍铬合金桥带造成损伤。此种方法更适合大批量桥带的剥离,能极大地提高桥带式钝感电火工品的试制和生产效率。

[1] 蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社, 2002.

[2] 王凯民,张学舜.火工品工程设计与试验[M].北京:国防工业出版社, 2010.

[3] K.F.Khaled. Electrochemical behavior of nickel in nitric acid and its corrosioninhibition using some thiosemicarbazone derivatives[J]. Electrochimica Acta, 2010 (55): 5375-5383.

[4] 董秀哲,赵先存.镍-铬系列耐蚀合金研究[J].钢铁研究总院学报, 1984(4): 1-5.

[5] Ashok Kumar, M. M. Singh. Inhibition of corrosion of nickel in nitric acid by some azoles[J].ANTI-CORROSION,1993(2): 4-8.

[6] 苏润刚,李春华,钱烨.牙科用铬合金在不同 pH 值的人工唾液中耐腐蚀性能的研究[J].华西口腔医学杂志,2010(28):34-37.