氧化锆基金属陶瓷放电等离子烧结制备与性能研究

2015-03-22钟楠骞曾凡浩袁铁锤李瑞迪

钟楠骞,曾凡浩,袁铁锤,李瑞迪

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

金属颗粒增强陶瓷基的金属陶瓷[1]复合材料综合了陶瓷的高刚度和金属的高塑性、高韧性的优点,是具有发展前途的复合材料之一。放电等离子烧结[2]是在加压过程中同时施加脉冲电流的一种烧结技术[3]。烧结过程中脉冲电流产生的等离子体有利于降低氧化锆陶瓷粉末[4]的烧结温度,同时低电压、高电流的特点,能使粉末快速烧结致密。本课题基于氧化锆陶瓷增韧[5]、拓宽其应用领域的目的,采用放电等离子烧结技术(SPS)[6],拟添加金属相(316L不锈钢粉)以提高氧化锆陶瓷材料的强韧性,克服陶瓷脆性的缺点。在二氧化锆的马氏体相变[7]增韧机理[8]的基础上,引入颗粒/纤维增韧[9]的思路,主要研究不同的烧结温度、金属相成分与含量对烧结样品的组织、致密度、相结构和力学性能[10]等的影响规律。

1 试验方法

采用316L不锈钢的粉末的平均粒径为40μm,ZrO2(2%Y2O3,以下用 Y代替 Y2O3,摩尔分数,%),的平均粒径为0.1~0.2μm。XRD分析结果表明ZrO2(2Y)粉末由22%四方相和78%单斜相组成。将ZrO2(2Y)粉末与不锈钢粉末按照质量比1∶10、2∶10、3∶10、4∶10,采用酒精湿混 8 h,干燥过筛。在1 250℃/1 400℃,40 MPa下采用真空等离子烧结保温5 min,得到 ZrO2(2Y)/316L复合材料。采用排水法测定材料的密度,用维氏硬度计测量其硬度,用三点抗弯测试测验样品的最大弯曲载荷,用压痕法测断裂韧性,采用SEM、TEM观察材料的微观组织。试验所用原料为纯ZrO2粉和316L不锈钢粉,采用不同的配比,试验原料及成分见表1。

表1 试验原料及成分 g

2 结果及讨论

2.1 ZrO2·316L混合粉末形貌表征及试样致密度

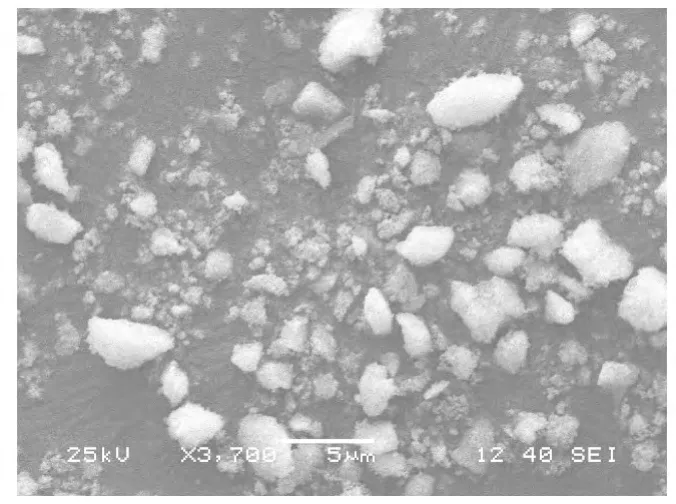

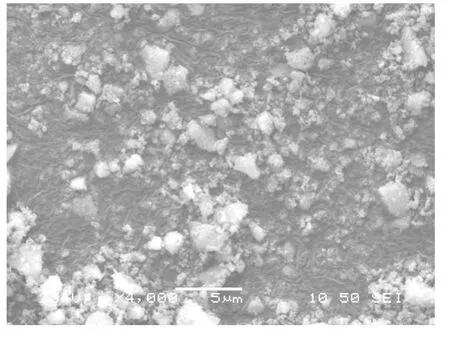

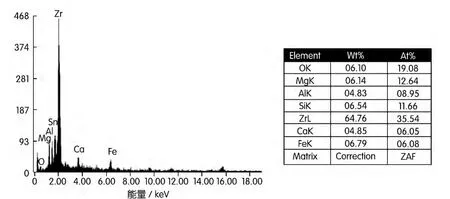

图1 为20 g 316L、200 g ZrO2的ZrO2·316L 混合粉末的SEM照片,图2为80 g 316L、200 g ZrO2的ZrO2·316L混合粉末 SEM 照片,图3为20 g 316L、200 g ZrO2的ZrO2·316L混合粉末元素含量的EDS能谱检测结果。

图1 试样2的混合粉末SEM照片

图2 试样8的混合粉末SEM照片

图3 试样1的EDS分析及含量表

如图1和图2所示,白色颗粒为ZrO2,深色颗粒部分为316L不锈钢,由两张图可以看出316L颗粒较为均匀地弥散在ZrO2基体中,在图中可见部分ZrO2颗粒尺寸小于2μm。在无稳定剂存在时,室温下ZrO2一般以m-ZrO2形式存在。

如图3能谱分析图所示,Fe的含量较低,造成这种状况的原因可能为:(1)所取的点不具有代表性;(2)部分Fe可能被ZrO2包覆住或者掩盖了;(3)316L不锈钢颗粒部分在球磨过程中被破碎。

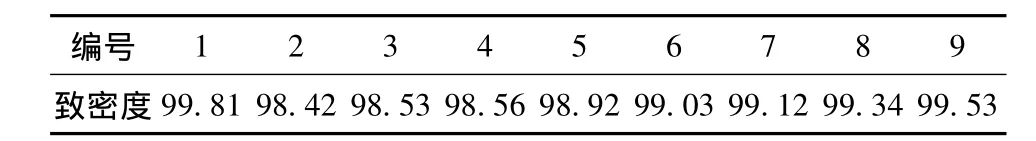

按照表1中试样的编号,致密度测试结果见表2。

表2 烧结样品的致密度计算结果 %

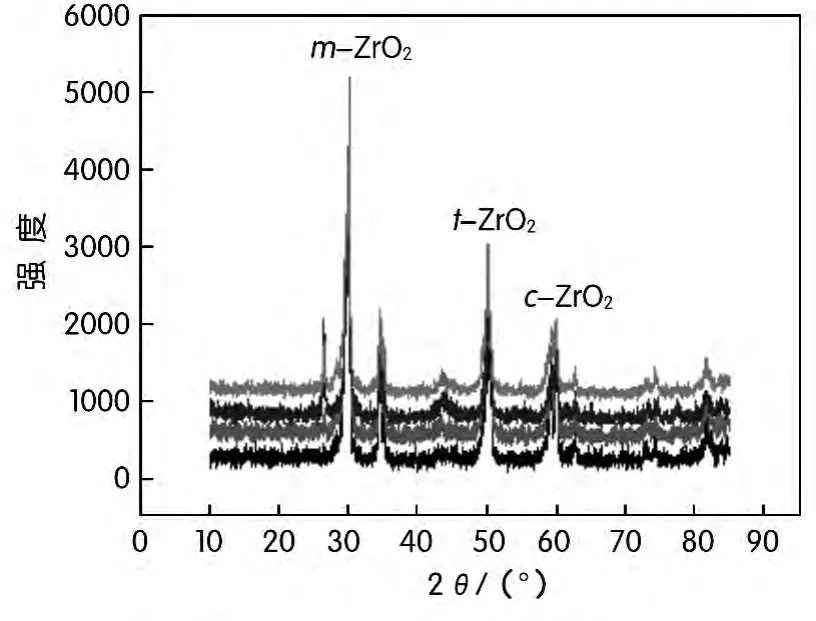

2.2 XRD分析

试样的XRD图谱如图4所示,从图4可知,烧结后的金属陶瓷中ZrO2的常规形态为m-ZrO2,即复合材料中氧化锆的主要相是单斜相,其次是正方相t-ZrO2,最少的是立方相c-ZrO2。这是因为室温状态下稳定的m-ZrO2在SPS烧结过程中,由于烧结速度过快,大部分晶粒来不及转化成t-ZrO2,而少部分则发生了m→t的相变。

图4 试样的XRD分析结果

2.3 烧结样品的微观组织分析

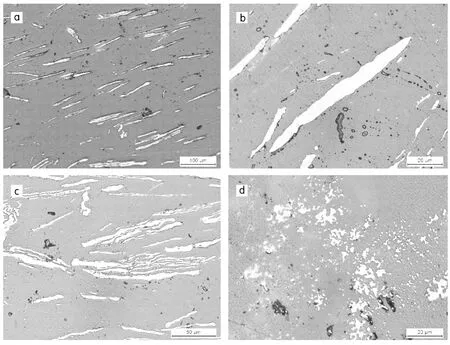

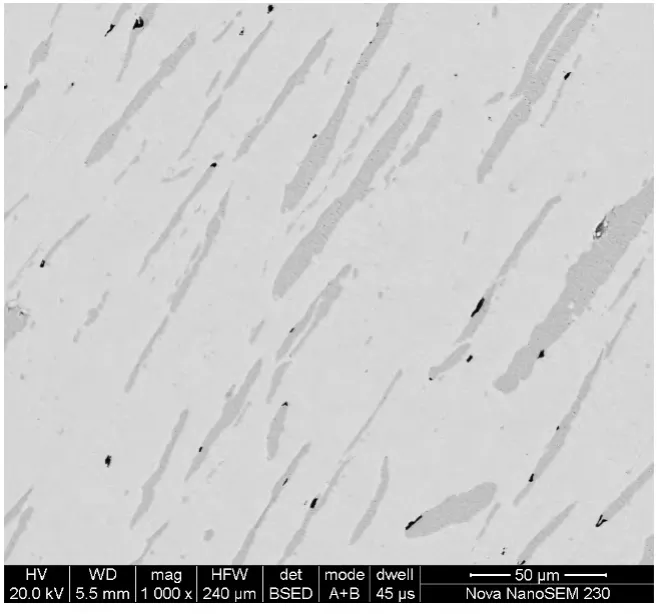

如图5的四张照片所示,图中(a)、(b)、(c)、(d)分别为2号、3号、4号样品的压制轴向平面和3号样品的压制径向平面的金相照片。图5(a)所呈现的浅色的呈长片状的不锈钢均匀分布在氧化锆基体中,且几乎所有的不锈钢的扩展方向均一致。图5(b)是高倍显微镜照片。图5(c)中所呈现的有些部位的片状不锈钢颗粒和氧化锆基体呈层状穿插交错排列,十分紧密,与其他位置松散的分布状态不一样,这样的排列方式增加了两相间的接触面积,有效阻碍氧化锆微裂纹的产生和蔓延,达到了陶瓷材料强化的效果。图5(d)为样品的压制径向平面的照片,可以看出,不锈钢粉末呈斑点状,结合第二张照片可以粗略地分析出不锈钢晶体是以长片状的形态镶嵌于氧化锆基体中的,从而起到了颗粒/纤维增韧的效果。如图6所示,SEM下的3号样品表面与金相照片一致,都是不锈钢以长片状均匀地分散于氧化锆基体中。

图5 烧结样品的金相显微照片

图6 3号样品的SEM照片

2.4 ZrO2·316L金属陶瓷的力学行为表征

2.4.1 硬度

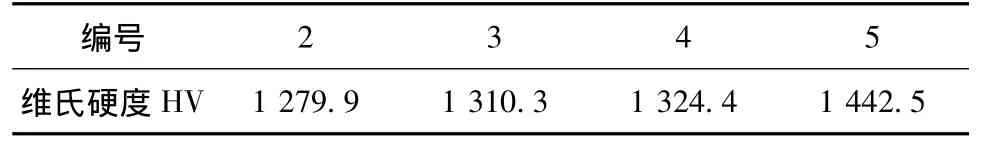

取2、3、4、5号样品的压制轴向平面进行硬度测试,每个样品分别选取了7个不同位置。压头所加载荷均为T=50gf,放大倍率为M=50x。求取平均值之后的硬度值见表3。

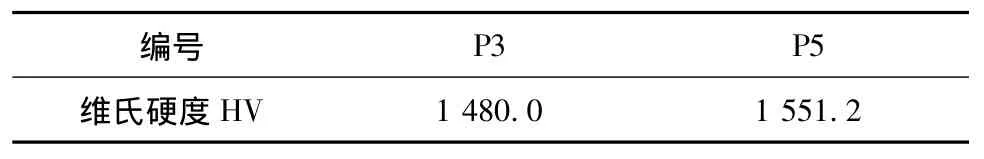

表3 烧结样品的显微硬度

另外,选取了编号为3和5的两个样的压制径向平面,分别记为P3和P5,其平均显微维氏硬度值见表4。

表4 3号、5号样品压制径向平面显微硬度

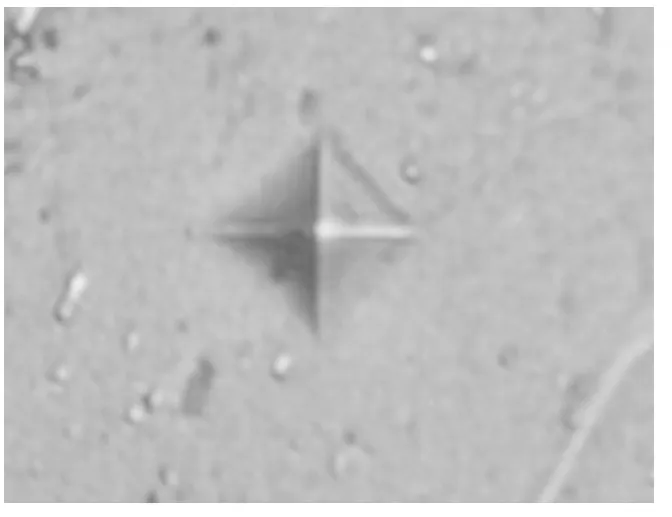

从表4中可以看出SPS金属陶瓷材料硬度较高,并且烧结温度高的3号和5号样品的硬度值明显高于2号和4号。比较表3和表4还可看出不同方向的表面硬度大小也不同。压制径向平面硬度略高于压制轴向平面。测显微硬度时,光镜下的压痕图片如图7所示,由于氧化锆金属陶瓷较硬,在显微硬度测试仪上,10 g、50 g 到 500 g、1 000 g 载荷打出的压痕均为较规则的四方锥形,并且没有裂纹产生。

图7 显微维式硬度计下的压痕图片

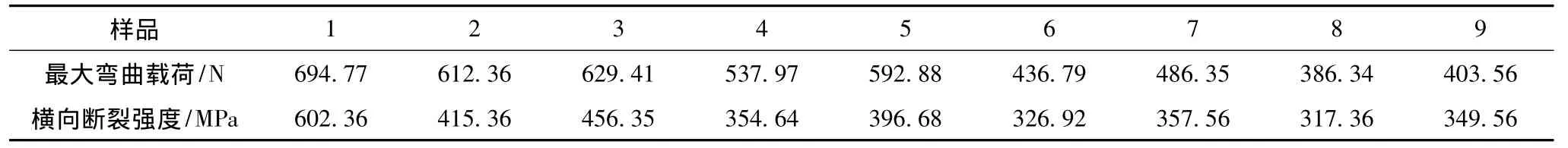

2.4.2 最大弯曲载荷和横向断裂强度

试样的最大弯曲载荷和横向断裂强度见表5。

图8为 1 400℃下纯 ZrO2、10%、20%、30%、40%的样品即1、3、5、7、9 号和1 250 ℃下316L 组分占10%、20%、30%、40% 的样品即 2、4、6、8 号的最大弯曲载荷和横向断裂强度检测结果。可以看出最大弯曲载荷和横向断裂强度随着316L含量增加有些许下降。如表5所示1 400℃下烧结出的样品强度高于1 250℃的温度下烧结出的样品强度。并且致密度和硬度值测试也表明1 400℃下的性能更高。

表5 试样的最大弯曲载荷和横向断裂强度

图8 试样最大弯曲载荷和横向断裂强度随316L相含量变化柱状图

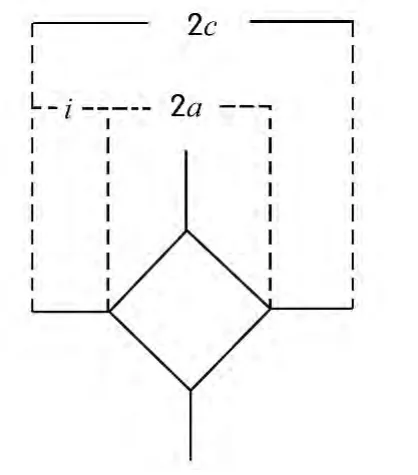

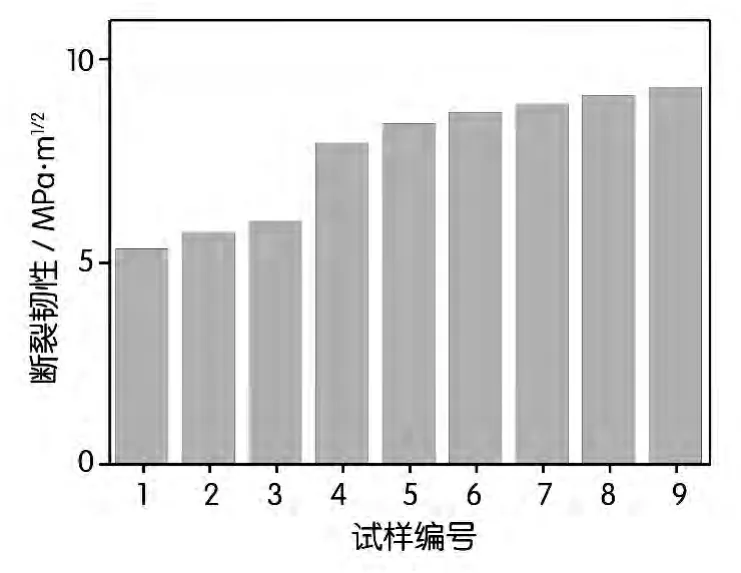

2.4.3 断裂韧性

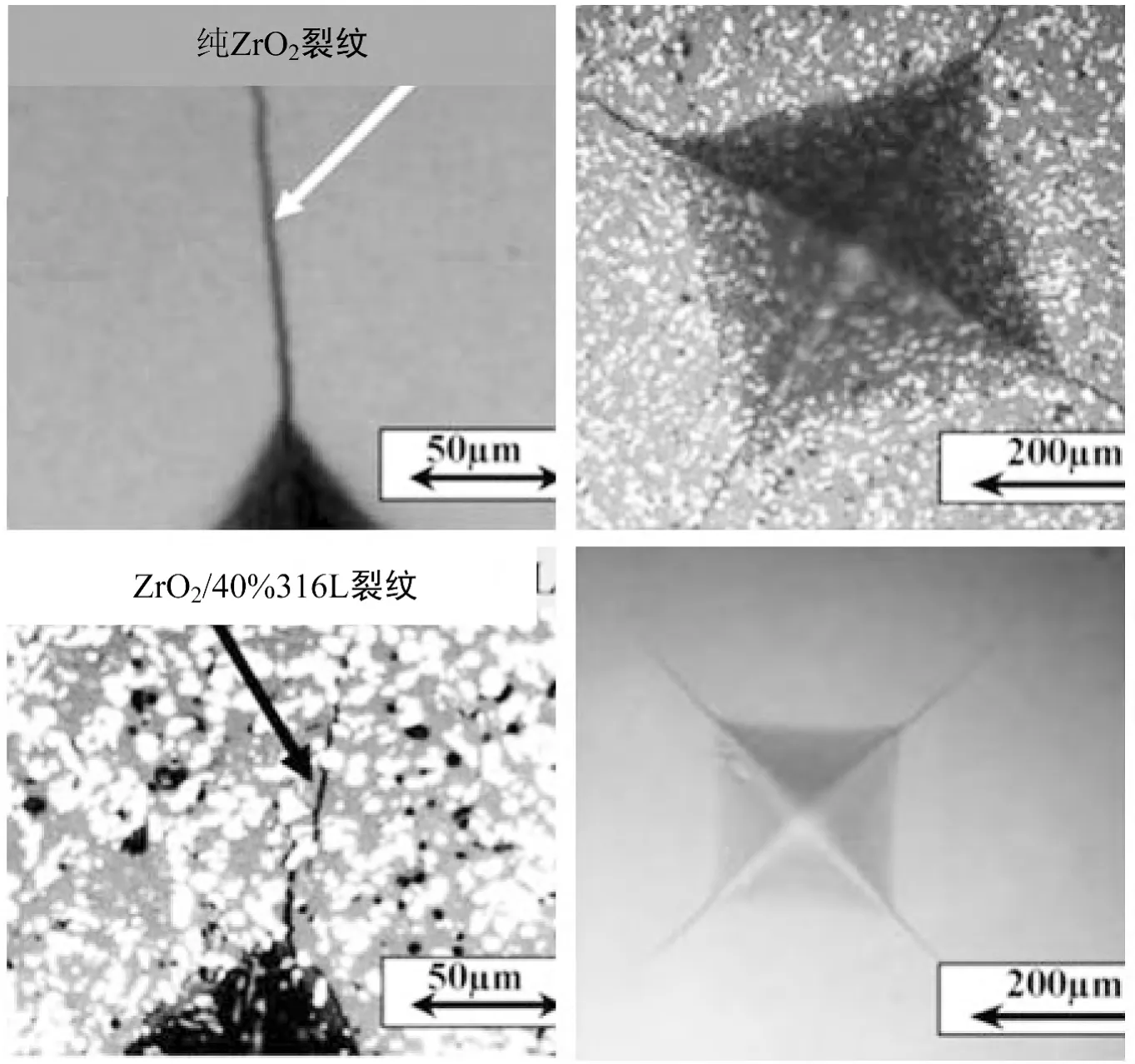

压痕法测试示意图如图9所示,压痕法是用金刚石压头在试样表面打出菱形压痕和裂纹,利用裂纹长度计算断裂韧性,采用的公式为Kic=0.084×p/c2/3,其中p为载荷,在试验中为196 N,c为图9所示的边长。压痕法侧断裂韧性试验裂纹照片如图10所示,各试样的断裂韧性柱状图如图11所示,材料的断裂韧性见表6。

图9 压痕测试示意图

采用压痕法测得的纯的二氧化锆断裂韧性为5.26 MPa·m1/2,随着不锈钢组分的增加,试样的断裂韧性有明显的增强,说明不锈钢相的确起到了增韧的作用。

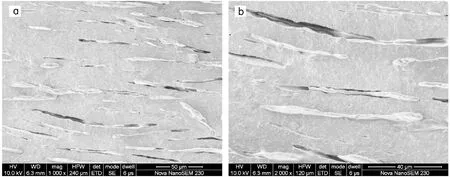

2.4.4 断口分析

图12为ZrO2·316L金属陶瓷抗弯断口SEM形貌照片。断口处的片状不锈钢平行均匀镶嵌在氧化锆基体中,并且在金属陶瓷断裂过程中,不锈钢颗粒没有发生明显的断裂,而是基本保持了本来的形态。ZrO2·316L金属陶瓷的宏观断裂表现为脆性断裂。可以判断出二氧化锆颗粒的主要断裂方式是沿晶断裂,不锈钢颗粒的主要断裂方式是韧性断裂。

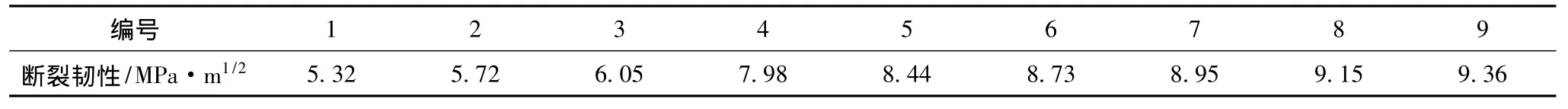

表6 材料的断裂韧性

图10 压痕法侧断裂韧性试验裂纹照片

图11 各试样的断裂韧性柱状图

由图5中XRD图谱可以看出金属陶瓷中的ZrO2主要以单斜相存在,还有少部分的正方相。有研究表明t-ZrO2具有相变增韧的作用:亚稳定正方相t-ZrO2在裂纹尖端应力场的作用下会发生t→m的相变,并发生体积膨胀,对裂纹尖端形成压应力,阻碍裂纹的扩展,从而起到增韧的效果。这就是应力诱导相变增韧机理。然而,发生相变的t-ZrO2不能过多,以防产生大的应力和体积变化进而会造成材料破裂。

图12 ZrO2不锈钢金属陶瓷断口SEM照片

如图12所示,断口显微组织中不锈钢晶粒呈片状分布于氧化锆基体中,片状的不锈钢颗粒可以达到颗粒/纤维增韧的作用。颗粒增韧陶瓷材料的机理主要是细化基体晶粒尺寸和诱导裂纹分叉转向等。片状的不锈钢晶粒形态接近纤维,可以达到纤维增韧的效果。靠近裂纹尖端的晶体,由于变形而在裂纹表面形成压应力,抵消了裂纹尖端的外应力,阻碍裂纹扩展,从而起到增韧陶瓷的作用。另外,观察断口SEM照片还可以发现片状不锈钢在断裂时部分被拔出,此过程需要克服晶粒间的摩擦阻力,也会起到增韧的作用。

3 结论

试验提出以ZrO2·316L混合粉末为原料,采用SPS在成分配比和烧结温度下制备了氧化锆基金属陶瓷。对制得的金属陶瓷样品的微观组织结构和室温力学性能进行了表征分析,讨论了材料的断裂机理和增韧机理,得出以下主要结论:

1.采用放电等离子烧结工艺制备出的金属陶瓷样品的致密度高达98%以上,且烧结温度越高致密化程度也越大。

2.不同成分配比下制备出的316L/ZrO2金属陶瓷的硬度、最大弯曲载荷和横向断裂强度随着不锈钢组分增加都有相应的减弱,但是断裂韧性有明显增强。综合力学性能测试结果,1 400℃下SPS烧结的316L/ZrO2金属陶瓷比1 250℃烧结出来的样品具有较高的强度和硬度。

3.在ZrO2·316L混合粉末中,ZrO2的常规形态为单斜相,部分转化为正方相,还有极少量的立方相存在。这是因为降温过程中弥散在氧化锆基体中的片状不锈钢颗粒对部分t-ZrO2颗粒形核长大产生阻碍,使部分ZrO2颗粒不能发生t→m相变膨胀,从而保留了下来。

4.在SPS烧结过程中,不锈钢颗粒变为片状平行均匀地分布在氧化锆陶瓷基体中,起到纤维强化效果。作为基体的氧化锆晶粒少部分以亚稳态正方相存在,也起到了相变增韧的作用。

[1] 史晓亮,邵刚勤,段兴龙,等.Al2O3/WC-10Co/ZrO2金属陶瓷的制备与性能[J].北京科技大学学报,2006,28(7):659-663.

[2] M.Mishima,Y.I.K.K.Fabrication of ZrO2/AISI316L functionally graded materials for joint prostheses[J].Material Science and Engineering A,2007,475(1 -2):141 -147.

[3] E.Fernandez- Garcia,C.F.G.A.Processing and spark plasma sintering of zirconia/titanium cermets[J].SciVerse ScienceDirect,2013,39(6):6 931 -6 936.

[4] 李晓贺.金属陶瓷粉末的分散性研究及高性能金属陶瓷的制备[D].宜昌:三峡大学,2008.

[5] 袁明,陈萍华,蒋华麟,等.氧化锆陶瓷增韧方法的研究进展[J]. 江西化工,2013,(1):1-4.

[6] 张久兴,刘科高,周美玲.放电等离子烧结技术的发展和应用[J]. 粉末冶金技术,2002,20(3):129-134.

[7] 贾秀芹,减晓明.ZrO2增韧陶瓷材料中的马氏体相变[J].昆明:冶金高等专科学校学报,2002,18(3):6-8.

[8] 闫洪,窦明民,李和平.二氧化锆陶瓷的相变增韧机理和应用[J]. 陶瓷学报,2000,21(1):46 -50.

[9] 王发辉.混杂纤维增强陶瓷基摩擦材料及其性能研究[D].南昌:南昌大学,2012.

[10]欧阳静,李晓玉,金娇,等.ZrO2的结构、力学性质与应用研究发展[J]. 材料导报,2013,27(8):23-28.