增强体结构对缝合编织复合材料剪切性能影响的实验研究

2015-03-21庞伞伞阎建华俞建勇

庞伞伞,阎建华,俞建勇

(1.东华大学,上海 201620)( 2.东华大学研究院,上海 201620)

增强体结构对缝合编织复合材料剪切性能影响的实验研究

庞伞伞1,阎建华2,俞建勇1

(1.东华大学,上海 201620)( 2.东华大学研究院,上海 201620)

本文主要研究增强体结构对缝合编织复合材料剪切性能的影响。通过对奇数层薄片缝合、偶数层薄片缝合、偶数层厚片缝合3种试样进行实验研究,分析了不同编织物层数、不同编织物厚度对缝合编织复合材料剪切强度、试样破坏时吸收能量的影响。结果表明:偶数层厚片缝合试样不仅剪切强度大于其他两种试样,而且单位厚度所吸收的能量也比其他两种试样多。通过观察3种试样内部的破坏情况可知,偶数层厚片缝合试样发生分层破坏,但在其他两种试样中并无此现象发生。

缝合编织复合材料;编织物层数;编织物厚度;剪切性能

1 引 言

自20世纪80年代中期以来,利用厚度方向的缝合来增强纤维增强复合材料性能引起了人们的兴趣。它之所以能引起人们的重视是因为传统的二维铺层复合材料具有层间力学性能差的弱点[1],而三维整体结构复合材料具有成本高的缺点[2]。缝合复合材料的发展将扩大复合材料的应用范围。

A.P.Mouritz等[1]关于缝合对纤维增强复合材料面内力学性能的影响做了综述,指出,复合材料类型、缝合参数及固化工艺等因素都会影响复合材料的力学性能。Du 等[3]在1986年开始通过缝合碳纤维预浸料来研究缝合碳纤维增强复合材料的剪切性能,发现缝合方向会影响复合材料的剪切性能。Cholarakara 等[4]通过实验测试缝合密度对芳纶环氧层合板剪切性能的增强作用,结果显示,缝合复合材料的剪切强度会随着缝合密度的增大而降低。但之后大量实验表明,合适的缝合密度可以提高复合材料的剪切性能,缝合密度过低或过高反而会使其剪切性能降低。[3-14]A.Ogale and P.Mitschang[15]对各种缝合线迹做了综合分析。在已报道的学术研究中关于缝合层合板力学性能的研究很多,但关于缝合编织复合材料的研究还很有限。

焦亚男等[16]研究了多种缝合方向、搭接长度和缝合密度对缝合连接三维编织复合材料拉伸性能的影响,并与三维整体编织复合材料的拉伸性能进行对比。李嘉禄等[17]研究了缝合密度、搭接长度和编织角对缝合连接三维编织复合材料弯曲性能的影响。但关于缝合编织复合材料的剪切性能研究还未见报道。本文主要研究缝合编织复合材料的剪切性能,从增强体的厚度和堆叠编织物的层数两个角度阐述增强体结构对其剪切性能的影响。

2 实 验

2.1 试样准备

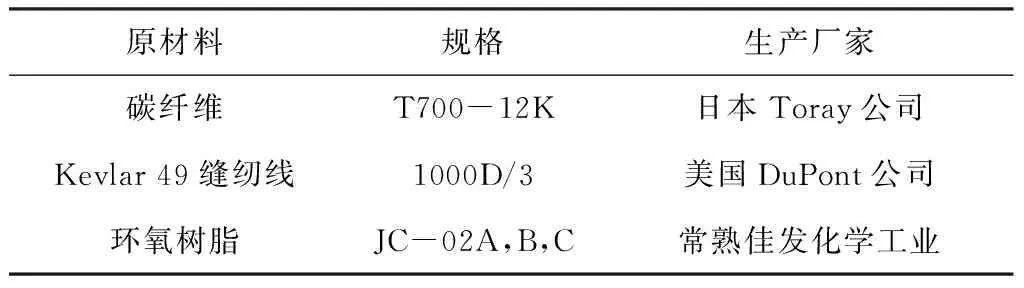

实验所用的主要原材料见表1。

表1 实验所用的主要原材料

试样制备步骤如下:

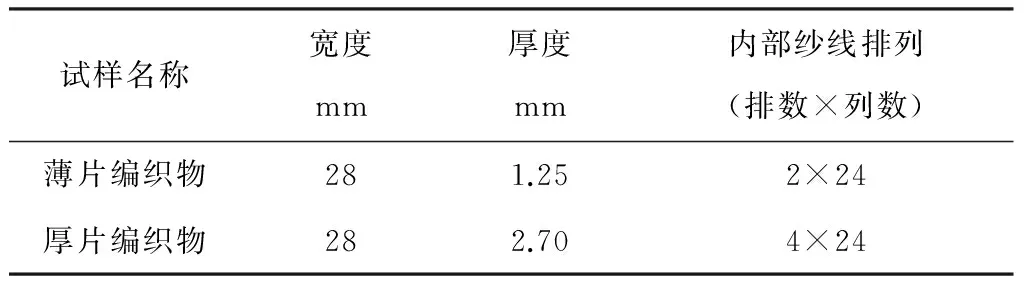

第一步:将碳纤维利用四步法编织成三维编织物,分薄片和厚片2种。具体规格如表2。

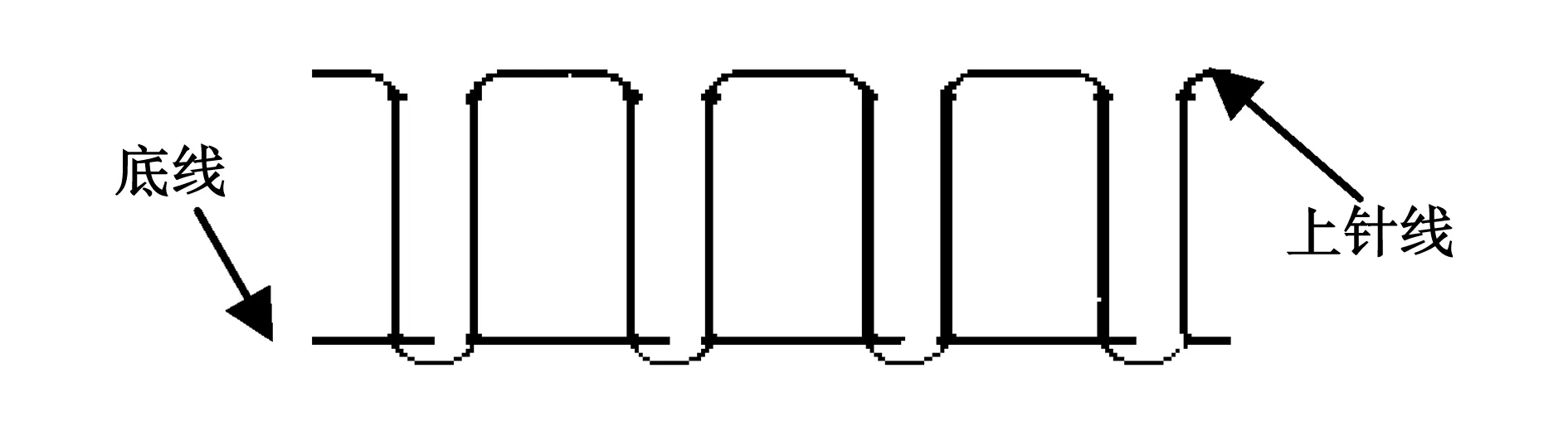

第二步:规定试样长度方向为0°方向。将薄片编织物分别按3片和4片叠放在一起,将厚片编织物2片叠放在一起,用Kevlar 49 缝纫线按改进后的锁式线迹(图1)分别沿90°方向缝合。缝合密度为6×6 mm(针距×行距)。

表2 编织物规格

第三步:将缝合后的织物利用真空辅助树脂模传递 (VARTM)工艺固化。

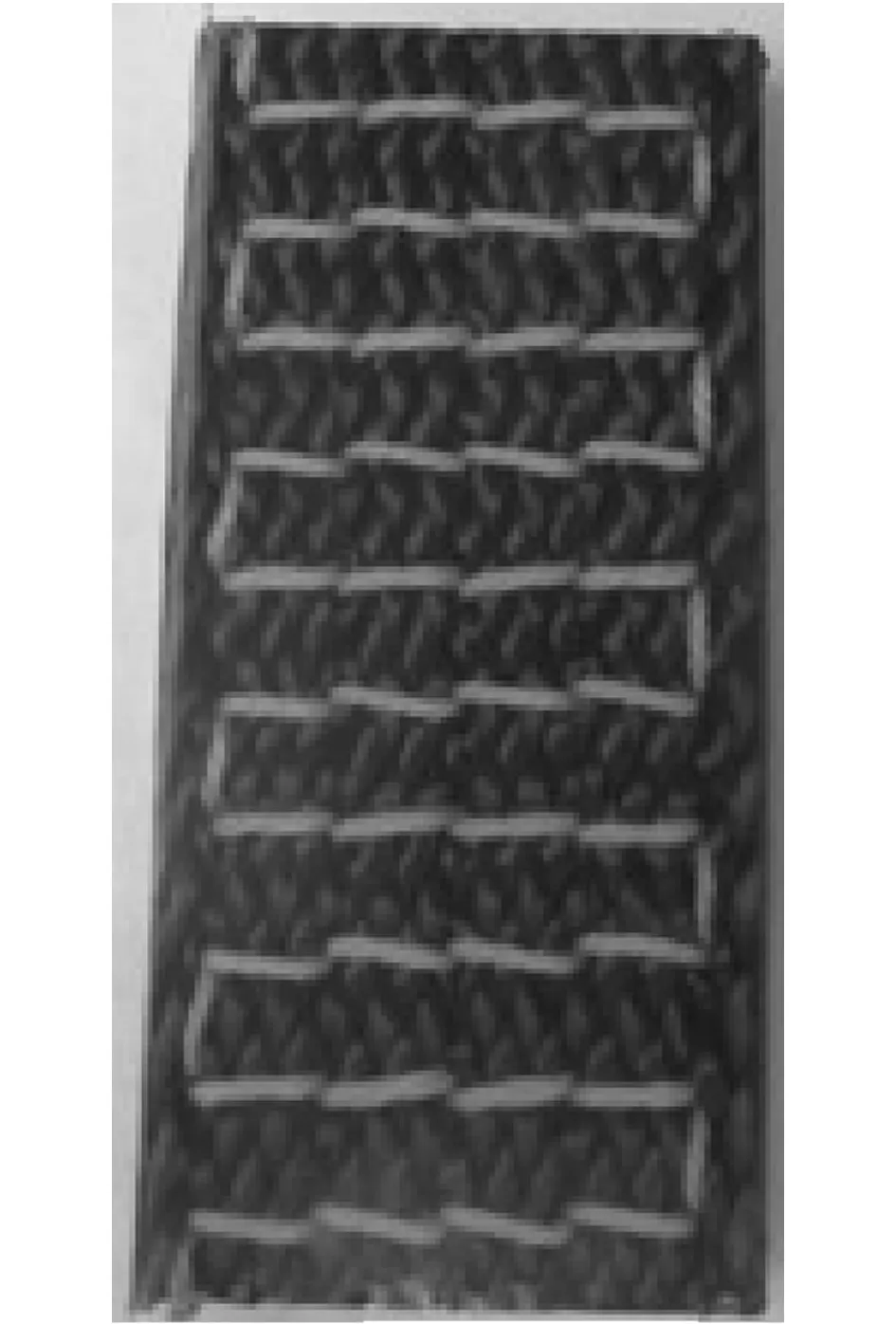

经过以上3个步骤制成的试样表面如图2所示,试样的尺寸见表3。

图1 改进后的锁式线迹Fig.1 The modified lock

图2 试样Fig.2 Specimen

试样名称长度宽度厚度奇数层薄片缝合试样(3薄片缝)61.8329.675.20偶数层薄片缝合试样(4薄片缝)61.9431.706.08偶数层厚片缝合试样(2厚片缝)61.5229.207.00

2.2 剪切试验

本试验所用的材料测试仪MTS 810,该仪器的最大量程为100 kN。试验方法为短梁法,参考的测试标准为BS EN ISO14,130。试验中,跨厚比为5,上夹头的下降速度为1 mm/min。

3 试验结果及分析

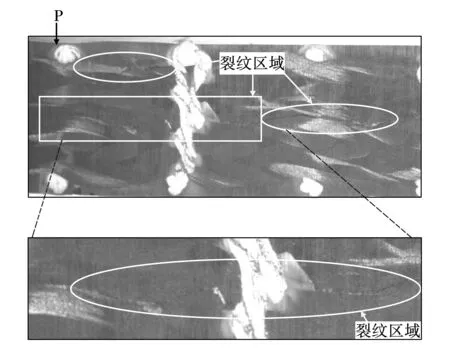

在试验过程中,随着外载荷的增加,偶尔可以听到啪啪的声音,同时计算机显示曲线波动。这说明试样开始发生小面积树脂破坏。在偶数层厚片缝合试样试验过程中,外载荷达到最大值后,听到“嘭”的一声,同时试样中2厚片的交界面出现裂纹(如图3),且载荷曲线突然下降。

图3 2片缝试样的侧面Fig.3 The side of stitched two thick braided specimen

3.1 增强体结构对剪切强度的影响

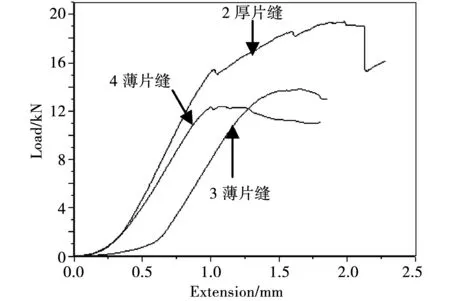

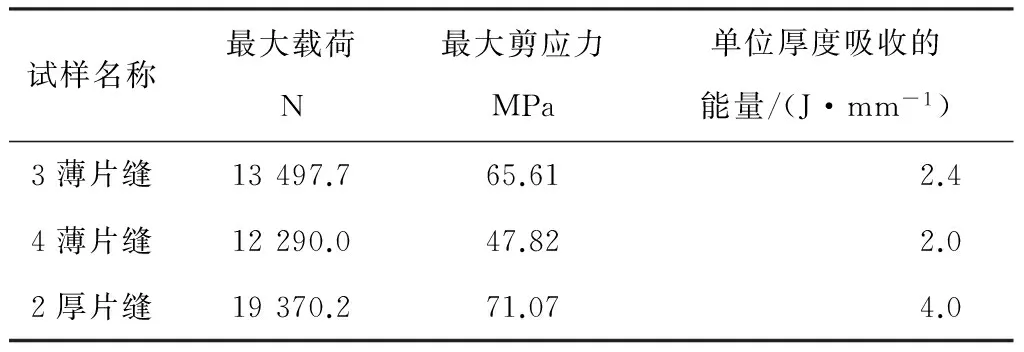

3种试样测试中得到的载荷-位移关系如图4所示,3种试样所承受的最大载荷见表3。

图4 3种试样的载荷—位移曲线Fig.4 The load-displacement curves of the three kinds of specimen

试样名称最大载荷N最大剪应力MPa单位厚度吸收的能量/(J·mm-1)3薄片缝13497.765.612.44薄片缝12290.047.822.02厚片缝19370.271.074.0

图4中可以看出,起始阶段,2厚片缝试样曲线的上升速度略高于其他两种试样。从图4中可以看出,偶数层厚片缝合试样所承受的载荷远远高于奇数层薄片缝合和偶数层薄片缝合试样。但是由于试样尺寸不同并不能直接比较载荷的大小。需将最大载荷通过公式(1)换算成试样所受的剪切应力。换算结果见表3。

(1)

式中:P为试样所受的最大载荷;b为试样的宽度;h为试样的厚度。

比较表3中得到的最大剪应力可知,奇数层薄片缝合试样所受的剪切应力比偶数层薄片缝合试样大37.2%。根据经典梁理论,三点弯曲载荷下短梁剪应力在厚度方向上呈抛物线分布。剪应力在中间面上最大,上下面最小。[18]偶数层试样的中间面为树脂层,因此,在受到三点弯曲载荷时,中间面树脂层受剪切应力最大。而奇数层薄片缝合试样的中间面为纤维增强体,在受到三点弯曲载荷作用时,纤维增强体所受的剪切应力最大。树脂层的强度远远小于纤维增强体。因此偶数层薄片缝合试样更容易发生剪切破坏。另外,偶数层厚片缝合试样所受的最大剪切应力比偶数层薄片缝合试样大48.6%,比奇数层薄片缝合试样所受的最大剪切应力大8.3%。说明偶数层厚片缝合试样的剪切强度比奇数层薄片缝合试样和偶数层薄片缝合试样大。这主要是因为偶数层厚片缝合试样的整体性要比其他两种试样好,层间弱点少。但是偶数层厚片缝合试样曲线在载荷达到最大之后突然下降,说明其内部发生严重破坏,而其他两种试样曲线并没有此现象发生。

3.2 对剪切破坏时吸收能量的影响

利用OriginPro软件对图4中的3条曲线进行积分,得到试样达到破坏状态时吸收的能量。由于试样尺寸不同,将所吸收的能量通过公式(2)折算成试样单位厚度所吸收的能量。折算结果见表3。

(2)

其中:QS为试样所吸收的总能量;h为试样厚度。

比较这3种试样单位厚度所吸收的能量可知,奇数层薄片缝合试样单位厚度吸收的能量比偶数层薄片缝合试样大20%。偶数层厚片缝合试样单位厚度吸收的能量比奇数层薄片缝合试样大68.3%,比偶数层薄片缝合试样大102%。该结果说明,在相同条件下,受到剪切破坏时,偶数层厚片缝合试样单位厚度所吸收的能量要远远大于奇数层薄片缝合试样和偶数层薄片缝合试样。

3.3 内部破坏情况

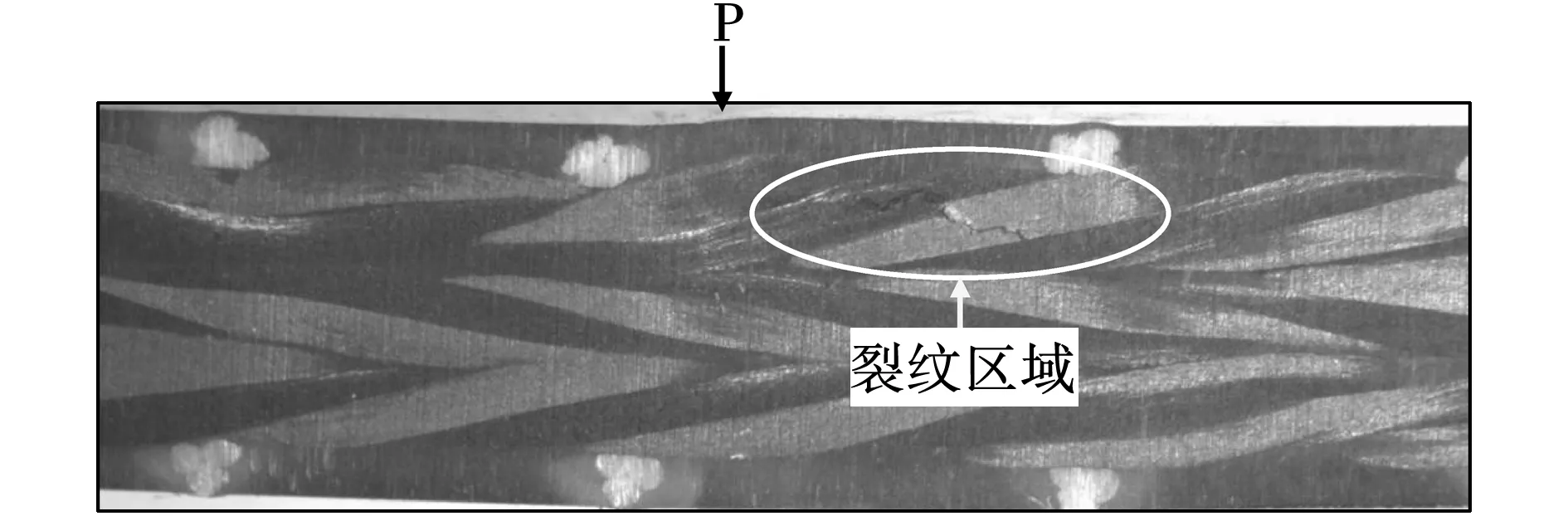

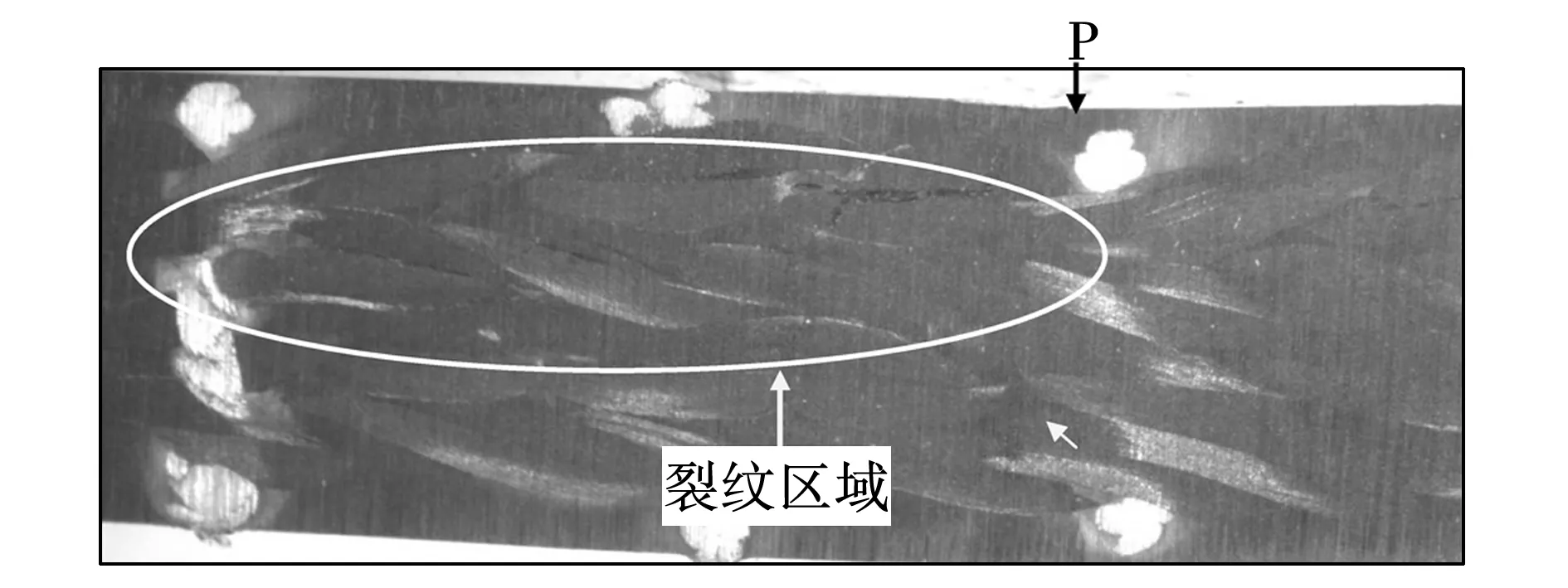

用切割机从试样中间将试样纵向切开,在体视显微镜下观察3种试样中间纵向截面(图5-图7)上的裂纹情况。

图5 3薄片缝试样纵向截面Fig.5 The longitudinal section of odd thin layer stitched laminated braided specimen

从图5中可以看出,奇数层薄片缝合试样中剪切破坏主要发生在第一层编织物上,层与层之间没有发生分层破坏。试样中裂纹数量很少,且沿试样长度方向扩展。图6为偶数层薄片缝合试样的纵向截面,该截面上裂纹数量多。其中剪切破坏主要发生在中间树脂层和上表面之间,裂纹沿试样长度方向或纤维方向。说明试样中有树脂破坏也有纤维被破坏。但层与层之间的树脂层上的裂纹并没有沿试样长度方向扩展,说明试样中没有发生分层破坏。观察图7可知,在偶数层厚片缝合试样中,第一层编织物的上半部分有破坏发生,主要是由于加载点直接接触造成的。偶数层厚片缝合试样的主要破坏发生在两厚片之间,裂纹沿试样长度方向从加载点延伸到试样两端。这说明两厚片之间发生了分层破坏。

图6 4薄片缝试样纵向截面Fig.6 The longitudinal section of even thin layer stitched laminated braided specimen

图7 2厚片缝试样纵向截面Fig.7 The longitudinal section of two thick layers stitched laminated braided specimen

对比图5-7可知,奇数层薄片缝合试样中的裂纹数量最少,且没有发生层间破坏。偶数层薄片缝合试样中裂纹数量最多,也没有发生分层破坏。而偶数层厚片缝合试样虽然能承受较大的剪切应力和吸收较多的能量,但却发生了分层破坏。提高厚片缝合试样的缝合密度是否能改善分层现象还有待进一步研究。

4 结 语

通过对不同编织物层数、不同编织物厚度的3种试样进行剪切试验研究,得到以下几方面结论:

(1)在本实验条件下,奇数层薄片缝合试样较偶数层薄片缝合试样能承受较大的剪切应力。主要是因为奇数层试样的中间层为纤维增强体,其所能承受的剪切应力远远大于偶数层试样的中间层,即树脂层。比较偶数层薄片缝合试样与偶数层厚片缝合试样可知,编织物的厚度越大其整体性越好,越不容易被破坏。

(2)在相同条件下,受到剪切破坏时,偶数层厚片缝合试样单位厚度所吸收的能量要远远大于奇数层薄片缝合试样和偶数层薄片缝合试样。编织物厚度对缝合编织复合材料剪切性能的影响大于编织物层数对其剪切性能的影响。

(3)通过试验可知,偶数层厚片缝合试样的剪切强度比奇数层薄片缝合试样仅大8.3%,但奇数层薄片缝合试样中并没有发生分层破坏。因此,在实际应用中,应对2种材料折中选择,尽量选择整体性好,堆叠层数为奇数的缝合编织复合材料。

[1]MouritzAP,LeongKH,HerszbergI.Areviewoftheeffectofstitchingonthein-planemechanicalpropertiesoffiber-reinforcedpolymercomposites[J].CompositesPartA:appliedscienceandmanufacturing,1997,28(12): 979-991.

[2] 焦亚男,李晓久.三维缝合复合材料性能研究[J].纺织学报,2002,23(2): 16-18.

[3]DuX,XueF,andGuZ.Experimentalstudyoftheeffectofstitchingonstrengthofacompositelaminate[C]//Proc.Int.Symp.onCamp.Mat.andStruct.1986: 912-918.

[4]CholakaraMT,JangBZ,andWangCZ.Deformationandfailuremechanismsin3Dcomposites[C]//34thInt.SAMPESymp.1989:2153-2160.

[5]OgoY.Theeffectofstitchingonin-planeandinterlaminarpropertiesofcarbonepoxyfabriclaminates[C]//CCM-87-17,UniversityofDelaware,1987.

[6]JainLK.Improvementofinterlaminarpropertiesinadvancedfibercompositeswiththrough-thicknessreinforcement[Z].CooperativeResearchCentreforAerospaceStructuresLtd.,CRC-ASTM94012,1994.

[7]SharmaSK.andSankarBV.Effectofstitchingonimpactandinterlaminarpropertiesofgraphite/epoxylaminate[C]//Proc.9thASCAnnuulTech.Conf.1997:700-708.

[8]SharmaSK.andSankarBV.Fracturetoughnessofstitchedgraphite/epoxylaminates[C]//36thSDMConf.1995.

[9]JainLK.andMaiYW.,AnalysisofstitchedlaminatedENFspecimensforinterlaminarModeⅡfracturetoughness[J].Fracture,1994,68(3): 219-244.

[10]JainLK.andMaiYW.ModellingofModeIIdelaminationtoughnessofstitchedcompositelaminates[C]//Proc.1stInc.ConfComp.Mat.(ICCE-1).1992: 765-766.

[11]JainLK,MaiYW.DeterminationofModeIIdelaminationtoughnessofstitchedlaminatedcomposites[J].CompositesScienceandTechnology,1995,55(3): 241-253.

[12]MassaboR,CoxBN.ConceptsforbridgedModeIIdelaminationcracks[J].JournaloftheMechanicsandPhysicsofSolids,1999,47(6):1265-1300.

[13]MouritzAP,GallagherJ,GoodwinAA.FlexuralandinterlaminarshearpropertiesofstitchedGRPlaminatesfollowingrepeatedimpacts[J].CompositesScienceandTechnology,1997,57(5): 509-522.

[14]AdanurS,TsaoYP.Stitchbondedtextilestructuralcomposites[C]//Proc.26thInt.SAMPETech.Conf.1994:25-34.

[15]OgaleA,MitschangP.Tailoringoftextilepreformsforfiber-reinforcedpolymercomposites[J].JournalofIndustrialTextiles,2004,34(2): 77-96.

[16] 焦亚男,李嘉禄,韩雪梅,等.缝合连接三维编织复合材料拉伸性能试验研究[J].复合材料学报,2008,25(1): 127-132.

[17] 李嘉禄,焦亚男,孙其永.缝合连接三维编织复合材料弯曲性能试验研究[J].固体火箭技术,2009,32(1): 90-94.

[18]JM霍奇金森.先进纤维增强复合材料性能测试[M].北京:化学工业出版社,2005:130-132.

Experimental Study of the Effect of the Structure of Reinforcement on Shear Property of Stitched Laminated Braided Composites

PANG Sansan1,YAN Jianhua2,YU Jianyong1

(1.Donghua University,Shanghai,201620)(2.Research Institute of Donghua University,Shanghai,201620)

In this paper,the effect of the structure of reinforcement on shear property of stitched laminated braided composites was studied.The shear property of three kinds of specimens (stitched odd layer laminated braided specimen,stitched even layer laminated braided specimen and stitched two thick layer laminated braided specimen) were studied.Experiment shown that the shear stress support by stitched two thick layer laminated braided specimen is bigger than that by stitched odd thin layer laminated braided specimen and by stitched even thin layer laminated braided specimen,and the energy absorbed by the former is more than that by the latter two.Microscopic observation revealed that the delamination occurred between two layers of stitched two thick layer laminated braided specimen,but it didn’t occur in odd and even layer stitched laminated braided specimen.

the thickness of braid;stitched laminated braided composites;the number of braid layers;shear property

上海市科委《上海市科技成果转化与产业化项目》中“新能源汽车典型结构件先进立体编织工艺与 设备的开发”(项目编号:12521102400)

2013-11-27)

庞伞伞(1989-),女,河北人,硕士,研究方向:缝合编织复合材料研究。E-mail:pangzhishan@126.com.

阎建华(1956-),男,研究员,研究方向:三维编织复合材料研究。