环氧树脂混合比例对复合材料性能的影响

2015-03-21史俊虎

史俊虎

(中国船舶重工集团公司第七二五研究所 洛阳双瑞风电叶片有限公司,河南 洛阳 471039)

环氧树脂混合比例对复合材料性能的影响

史俊虎

(中国船舶重工集团公司第七二五研究所 洛阳双瑞风电叶片有限公司,河南 洛阳 471039)

在风电叶片的工业化生产过程中,因混合工艺和计量设备的原因,存在环氧树脂和固化剂混合比例误差或者错误的风险,对产品造成未知的影响。本文通过在已知环氧树脂体系的条件下,确定树脂混合比例及比例偏差,然后考察了复合材料的力学性能变化。实验结果表明:环氧树脂增强玻璃纤维复合材料,胺类固化剂混合质量比例偏差小于±4时,复合材料的静态力学性能不会发生太大的变化。

环氧树脂;混合比例;真空辅助灌注(VARI)成型;风电叶片;力学性能

1 引 言

纤维增强复合材料以其高的比模量、比强度等方面的优点[1-3],作为一种新材料在全世界广泛的被应用,尤其是近年在风电行业的应用,每年都以超过20%的比例突飞猛进的增长着[4-6]。环氧树脂增强玻璃纤维复合材料是目前风电叶片的主要的结构材料,其性能是风电叶片质量和寿命的决定性因素。风电叶片的工业化生产过程中,通常采用人工或机器两种方式来对树脂进行混合,在实际操作过程中,因设备故障、老化、工人操作等因素,树脂的混合比例存在误差或错误的风险,使产品的性能受到未知的影响。本文通过模拟环氧树脂基体和胺类固化剂在不同混合比例时,采用真空辅助灌注(VARI)成型技术[7-9]制作成复合材料样板,并考察对比其力学性能的变化,帮助我们认识环氧树脂增强玻璃纤维复合材料在树脂混合比例偏差时产品性能受到的影响。

2 实验部分

2.1 原材料及设备

本实验用原材料主要是低粘度环氧树脂和风电叶片用三轴向玻纤布,其中环氧树脂基体RESIN,固化剂为HARDENER,作为增强材料的玻纤织物由无碱E玻纤编织而成。成型工艺采用真空辅助灌注成型,制作FRP板材。力学性能测试设备采用的是美国MTS公司生产的QT-25型万能拉伸试验机。

2.2 实验方案

2.2.1 环氧树脂基本参数

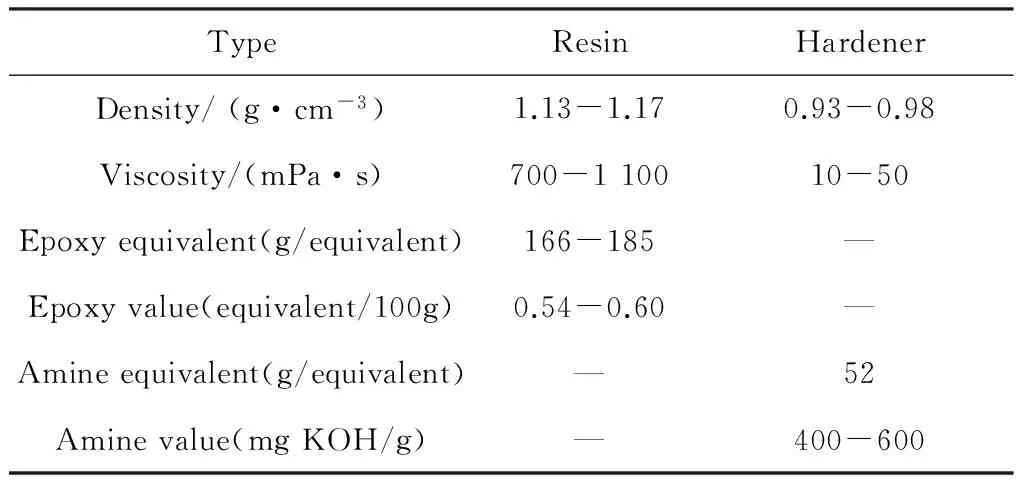

采用的树脂RESIN/HARDENER是一种环氧-胺体系的树脂。其树脂基料的环氧值及胺值等方面的情况见表1。

表1 环氧树脂基本性能

Measuring conditions:measured at 25℃/ 77℉

2.2.2 试验过程

1) 使用4层三轴向玻纤布,玻纤布为[0°/±45°],面密度1 250 g/m2[0°(600 g/m2)+45°(300 g/m2),-45°(300 g/m2) ],玻纤铺设方式为:[0°/±45°]2S,环境温度25℃±1℃。试样采用真空辅助灌注成型工艺(VARI),要求系统真空度小于-0.095 MPa,实验过程无漏气现象。

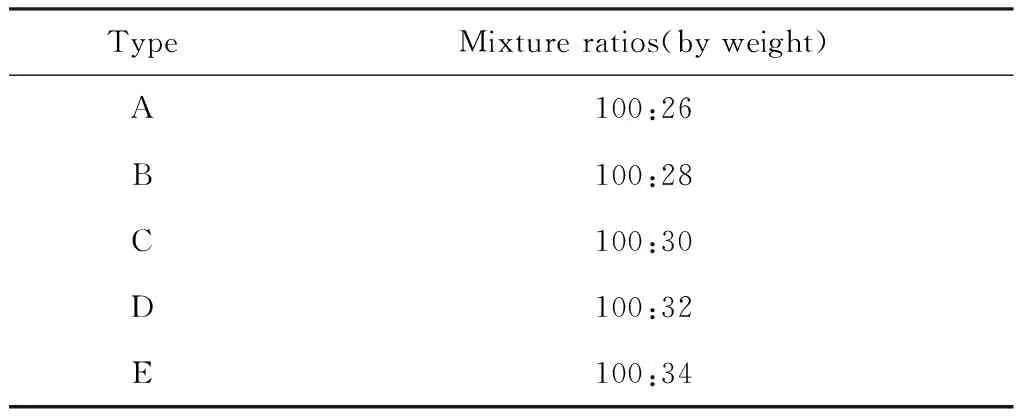

2) 环氧树脂基体RESIN和固化剂HARDENER按照表2.中所示质量比混合均匀,并在-0.1 MPa真空条件下进行脱泡处理,脱泡时间大于10 min,并按照复合材料VARI成型工艺要求进行灌注。

表2 实验树脂混合比例

3) 灌注结束后,进行加热固化,完成后按照相应国标要求对FRP样板进行切割制样,最后进行力学性能测试。

2.2.3 静态力学性能测试

将不同树脂混合比例制成的FRP样板按照GB/T 1447-2005,GB/T 1448-2005,GB/T 1449-2005标准要求制样,测试样条的拉伸、压缩及弯曲性能。采用的测试设备为美国MTS公司生产的QT-25型电子拉力试验机。

3 结果与讨论

3.1 树脂混合比例计算

在使用环氧-胺树脂体系时,树脂和固化剂的混合比例由环氧树脂基体的环氧当量或环氧值、以及胺类固化剂的胺当量所决定[10-11],其关系为:

W=E×AEW

(1)

式中:

W—每100 g环氧树脂基体所需固化剂的质量;

E—树脂基体的环氧值;

AEW—胺类固化剂的胺当量。

由式(1)计算可得,在RESIN/HARDERER系列树脂中基体与固化剂的理论混合质量比为100:28.1~31.3,取值为100:30±2,计算结果与该款环氧树脂供应商提供的混合比例一致。实验采用的胺类固化剂混合比例超出理论范围值±2,能够反应出混合比例出现偏差时的实际情况。

3.2 固化程度结果

树脂基复合材料的固化度反应出复合材料是否达到最终的力学性能水平,为了使测试结果更加具有可对比性,我们对试样组A-E采用统一的固化制度进行预固化及后固化,固化制度如图1所示。

图1 试样的固化制度Fig.1 Curing process of the epoxy resin

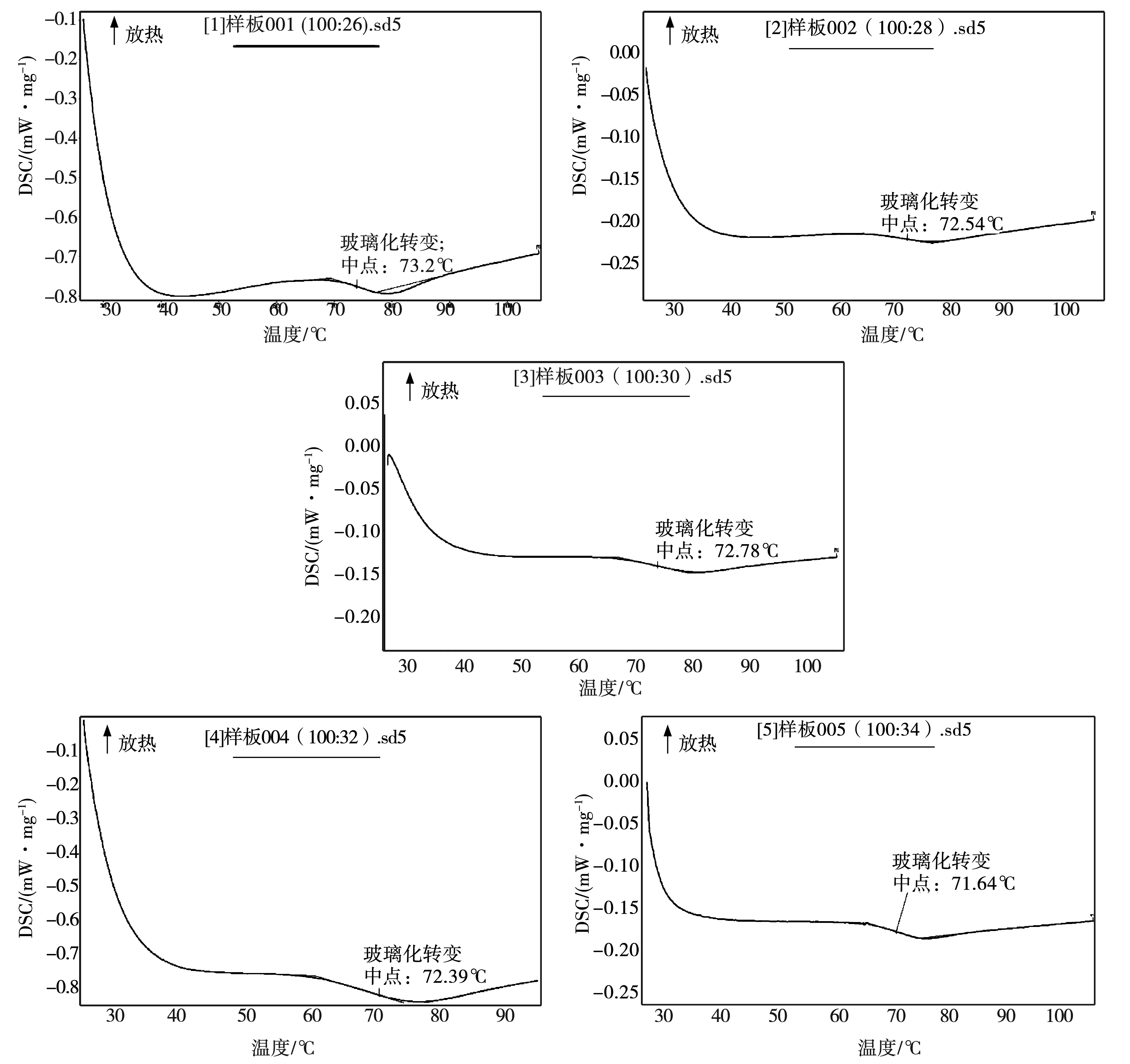

在复合材料样板固化完成后,对其进行了Tg值测试,测试结果如表3和图2中数据所示。

表3 样板固化后的Tg值情况

从Tg值测试结果数据我们可以看出,试样组A-E的固化程度处于同样的水平,复合材料得到了较好的固化。

从图2中可以看到,在试样组A-E的Tg测试结果中,试样的DSC曲线有明显的拐点,线型平滑,说明试样得到了较好的固化,性能稳定,也说明测试得到的复合材料玻璃化转变温度是有效的。

3.3 力学性能考察结果

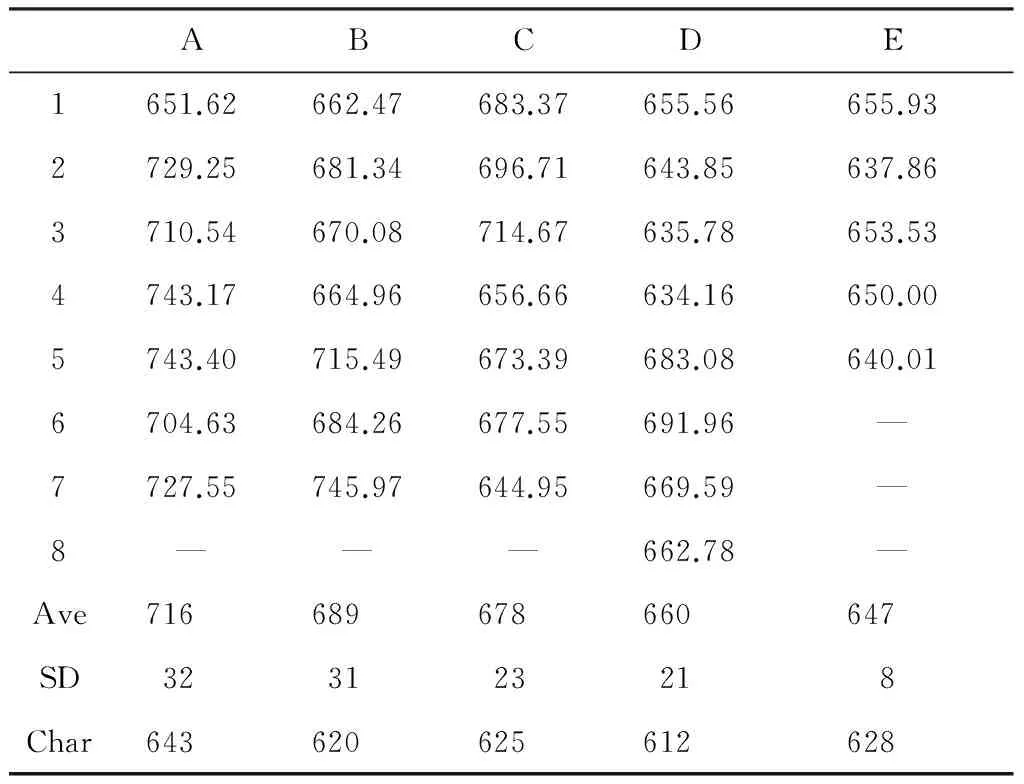

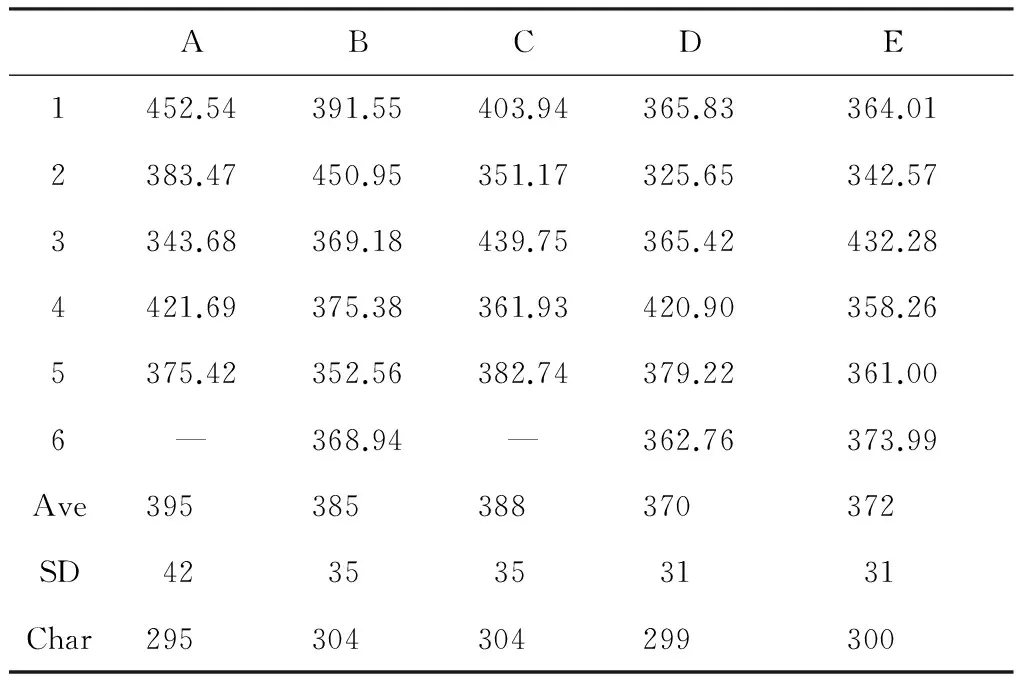

分别对不同树脂配比灌注成型的复合材料样条进行纵向拉伸强度测试,测试结果如表4所示。

从试样组A-E的纵向拉伸性能上看,随着树脂胺类固化剂组分的减小,测试的平均强度得到了小幅度的提升。但是为了排除试样测试结果离散性对产品性能的干扰,我们采用特制值来表征样条性能的测试结果。从纵向拉伸强度的特征值来看,试样组A-E的拉伸强度基本处于同样的水平。

图2 Tg测试结果/1-5分别对应试样组A-EFig.2 Tg test result / 1-5 correspond to sample A-E

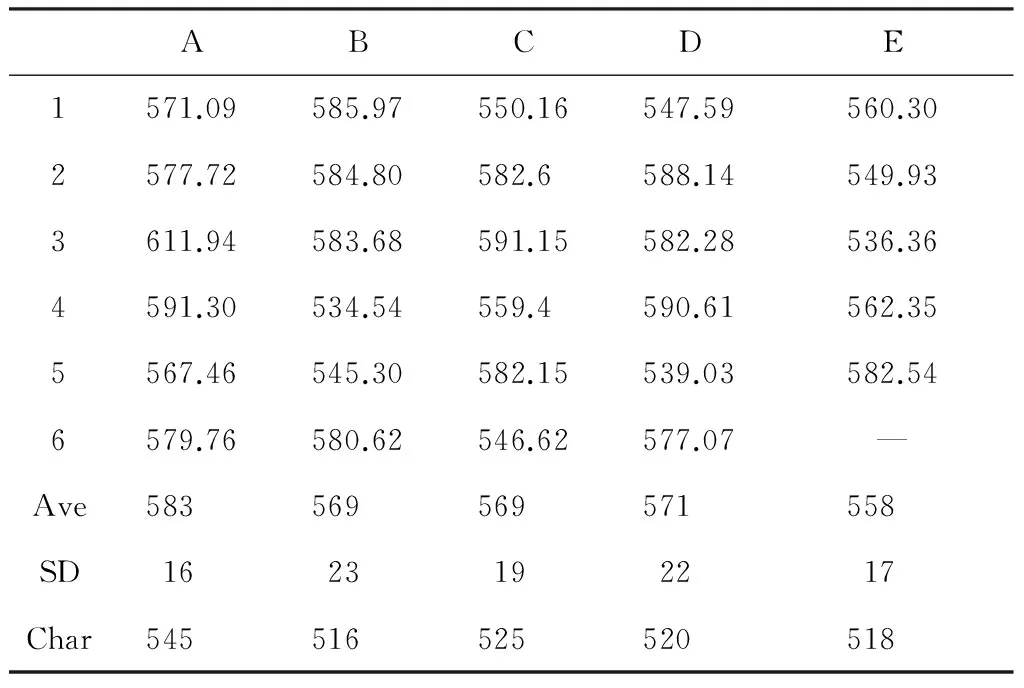

从表5中的纵向压缩强度测试结果可以看出,试样组A-E的压缩强度的平均值与标准配比试样组测试性能的差值在2%以内,其特征值在3%以内,说明试样组A-E的压缩强度变化不明显。

由表6可以看出,采用不同固化剂配比的复合材料,其弯曲性能测试结果的平均值和特征值的变化,均在标准配比试样组性能的2%以内,说明试样组A-E的压缩性能基本处于同样的水平。

表4 纵向拉伸强度测试结果/MPa

表5 纵向压缩强度测试结果/MPa

表6 弯曲强度测试结果/MPa

3.4 测试结果分析

对于环氧-胺体系的环氧树脂中,基体的环氧值和固化剂的胺值都是通过理论计算或者实验标定测试而来,其值往往是存在一个范围之内。这使树脂混合比例本身就存在一定的容差。而树脂因环氧基团和胺基的比例等原因,本身在固化时也无法达到100%的固化度,树脂即使是按照理论配比混合固化后的性能,也不是树脂100%固化后得到的产品性能,这就是说树脂的混合比例本身就具有一定的包容性。

而对于胺类固化剂比例小幅度超出理论配比,如本文所述的固化剂比例分别在100:26、100:28、100:30、100:32、100:34时,环氧树脂增强玻璃纤维复合材料采用相同固化制度固化后的样板,能够达到同样水平的Tg值,固化状态基本一致。其拉伸、压缩、弯曲强度变化基本上在2%以内,基本属于相同的状态。

对于不同种类的环氧-胺体系树脂,其混合比例的包容性不同,这与树脂本身的环氧值和胺当量有很大的关系。

4 结 语

(1)环氧树脂胺类固化剂比例小幅度变化时(100:26/28/30/32/34),复合材料采用相同固化制度固化的Tg值基本处于同样的水平。

(2)采用环氧-胺体系树脂做复合材料基体树脂时,树脂的混合质量比为100:26、100:28、100:30、100:32、100:34时,复合材料的拉伸、压缩、弯曲强度变化在2%以内,其静态力学性能没有发生明显的变化。而对于材料的疲劳性能是否受到影响,则需要更进一步的测试。

(3)对于环氧树脂增强玻璃纤维复合材料,要获得稳定的产品性能,需要进一步探索树脂配比的包容性及产品的固化度。

[1] 钟方国,赵鸿汉.风力发电发展现状及复合材料在风力发电上的应用[J].纤维复合材料,2006,23(3):48-53.

[2] 戴春晖,刘钧,曾竞成,等.复合材料风电叶片的发展现状及若干问题的对策[J].玻璃钢/复合材料,2008(1):53-56.

[3] George Marsh.Composites help improve wind turbine breed [J].Reinfoercement Plastics,2006(3):26-31.

[4] Thomas Ackermann.Wind Power in Power Systems[M].Sweden:Royal Institute of Technology Stockholm,2004:135-138.

[5] 孙久亮.大型风机叶片用环氧树脂固化动力学研究[J].纤维复合材料,2014,31(1):39-42.

[6] 李军向,薛忠民,王继辉,等.大型风轮叶片设计技术的现状与发展趋势[J].玻璃钢/复合材料,2008(1): 48-52.

[7] 张锐,郑威.复合材料的真空辅助成型工艺研究[J].工程塑料应用,2005,33(6):33-35.

[8] 史俊虎,余启勇,王满昌,等.一种快速比较纤维/树脂渗透率的方法研究[J].玻璃钢/复合材料,2011 (4) : 24-26.

[9] 苏峰,于洋,于柏峰.真空辅助树脂灌注工艺的创新性改进[J].纤维复合材料,2010,27(1) : 18-20.

[10] 张志贤,张瑞镐.有机官能团定量分析[M].北京:化学工业出版社,1990.

[11] 叶美君.聚酰胺树脂中胺值的测定[J].热固性树脂,1999,14(2):51-53.

Epoxy Resin Mixing Ratio on the Property of Composite Materials

SHI Junhu

(The 725 Institute of China Shipbuilding Industry Corporation ,Luoyang Sunrui Wind Turbine Blade Co.,Ltd,Henan Luoyang China)

In the industrial production of wind turbine blades,it may take risks of inaccurate mixing ratio of the epoxy resin to hardener resulting from the mixing process and the measurement equipment.In this paper,some experiments were done to study the influence of the deviation of the mixing ratio on the mechanical properties of composite.The results show that the mechanical properties of composite would not change significantly when the mass mixing ratio of amine hardener stays in the deviation of ±4 from the standard value.

epoxy resin;mixture ratio;VARI;wind turbine;mechanical property

2014-12-15)

史俊虎(1974-),男,甘肃人,本科,高级工程师。研究方向:复合材料及其成型工艺。 E-mail:talentwsh@163.com.