高温烧结二氧化钍芯块技术研究

2015-03-20陈连重任永岗李爱军杜继军

陈连重,任永岗,李爱军,杜继军,郭 洪

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

近年来,能源紧缺对整个社会经济、人民生活的影响已越发明显。世界各国在大力推动节能的前提下,正多方寻求较清洁的、可再生的替代能源。核能作为可持续供电的优质能源,理所当然地受到人们的重视[1]。我国在大力发展核能的同时,也应看到主要的核燃料铀资源储量较为贫乏。与此相反,作为一种新型的、可用作核燃料的钍资源在我国的储量居世界前列。包头的白云鄂博是钍资源储量最丰富的矿区,其钍资源随着铁矿石开采了40多年,绝大部分被送进了包钢选矿厂的尾矿坝,钍资源的遗失和浪费非常严重,并且对周边环境存在较大的污染风险。钍作为一种高效的核燃料,在核电领域的开发利用已迫在眉睫。近年来,在内蒙古自治区和包头市的大力支持下,中核北方核燃料元件有限公司与加拿大原子能公司、秦山第三核电有限公司和中国核动力研究设计院等单位合作,积极推动重水堆用钍燃料技术开发及其工程应用研究。在此基础上,中核北方核燃料元件有限公司于2008 年建立了内蒙古钍基核电燃料元件制备研究工程技术中心,开展了草酸沉淀法制备二氧化钍粉末以及二氧化钍芯块制备技术研究,目前这两项研究均已取得了阶段性进展。本文以用草酸沉淀法制得的二氧化钍粉末为原料,开展造粒、模压、高温烧结工艺对芯块制备物理性能的研究,以制备出满足重水堆核燃料技术要求的二氧化钍芯块。

1 试验方法和主要设备

本文以用草酸沉淀法制备的二氧化钍粉末为原料,采用擦筛、振筛工艺将二氧化钍粉末制备成颗粒,利用模压工艺压制成芯坯,芯坯经高温烧结(在真空或氩气气氛下)形成二氧化钍陶瓷芯块。试验中主要用到的设备为:粉 末 造 粒 机(自 制)、YAW-50 成 型 压 机(上海三思试验机厂)、高温烧结炉(自制,最高烧结温度1 900 ℃)等。

2 结果及讨论

2.1 造粒压力对二氧化钍成粒率的影响

在采用模压冷压成型生坯芯块时,为有效控制成型生坯芯块的质量,应使待压物料有适当的颗粒密度和很好的流动性[2]。一般可通过制粒操作来改善待压物料的颗粒密度和流动性。因此,对于粉末颗粒细、比表面积较大和流动性差的二氧化钍粉末,应经过制粒过程后,才能进行生坯芯块冷压成型。

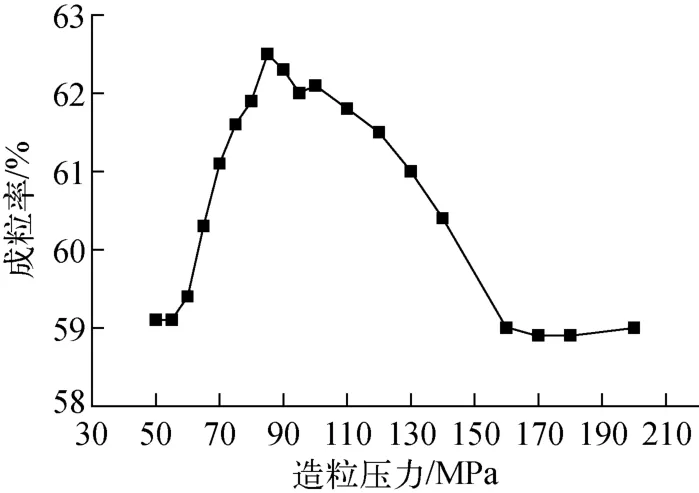

本试验采用的造粒过程包括预压、破碎和筛分工序。采用φ15mm 的高强钢模具作为造粒模具。为比较不同压力下的成粒效率,造粒压力分别设为50~200 MPa,每隔5 MPa进行造粒试验。保压时间均为20s,压坯成型厚度控制在4~5mm。压好的压坯经擦筛机擦筛,筛网间距为0.5 mm。振筛时间为1 min,取100~300μm 之间的颗粒作为成品粒,进而计算成粒率,即成品粒与总投入粉末的比值,将通过此方法得到的成粒率与造粒压力进行对比,结果示于图1。

从图1可看出,在不太高的压力范围内,成粒率随压力的提高迅速增大,但在到达85MPa后,成粒率随着压力的增高而下降。这是因为在较高的压力条件下,过大的压力会使大颗粒数目增多,导致在振筛过程中,震动力不能将颗粒震碎,致使成粒率降低。造粒处理可在粉末成型过程中起到球化孔洞的作用,而较高的造粒压力会导致孔洞聚集,并提高样品表面的粗糙度。所以在后续试验中,选择成粒率较高的85 MPa作为造粒压力。

2.2 成型压力对二氧化钍生坯密度的影响

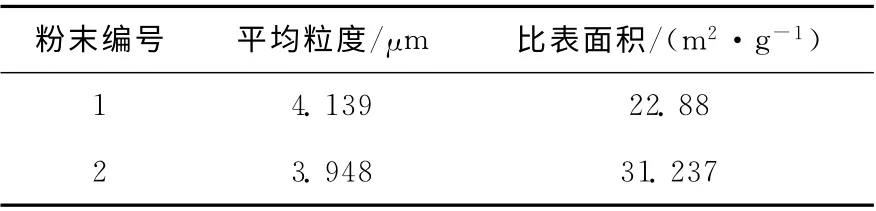

粉体的成型工艺是将粉末通过压机和成型模具压制成具有一定密度和外形尺寸的生坯芯块。芯坯成型工艺的主要参数是成型压力,成型压力是影响生坯密度的最主要因素。采用两种物理性能的二氧化钍粉末,进行成型压力对生坯密度的影响规律试验,两种粉末的物理性能列于表1。

表1 两种粉末的物理性能Table 1 Physical properties of two kinds of powder

采用1号、2号两种粉末作为原料,采用相同的造粒工艺及成型保压时间(保压时间为20s)、不同的成型压力(成型压力为100~400 MPa)进行成型,测量成型后的生坯密度,研究成型压力对生坯密度的影响。两种粉末成型压力对生坯密度的影响如图2所示。

图2 成型压力对生坯密度的影响Fig.2 Effect of molding pressure on compact density

从图2可看出,两种粉末在压制过程中,生坯密度均随成型压力的增大而增大。当成型压力为275 MPa左右时,生坯密度增加幅度趋于平缓,此现象符合氧化物粉末模压成型规律。在相同的成型条件下,采用2号粉末制得的生坯密度较低,这是因为2号粉末的比表面积较大,粉末颗粒形貌较不规则,且流动性差,在充填模具的过程中,易形成搭桥。在压制过程中压头的运动距离和粉末之间的内摩擦力均会增加,压力损失随之增大,导致生坯密度低。为获得较高的生坯密度,在后续试验中,选用275 MPa作为成型压力参数。

2.3 保压时间对二氧化钍生坯密度的影响

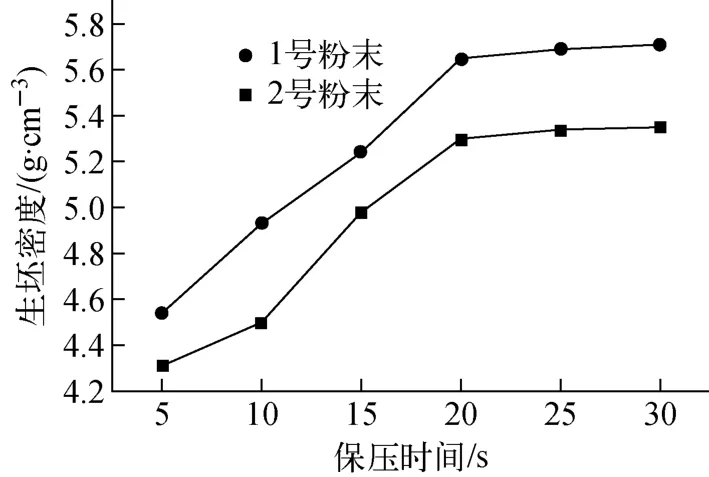

在模压成型试验中,除成型压力外,保压时间也是影响生坯密度最重要的因素之一。为探讨保压时间对生坯密度的影响规律,在试验中,利用1、2 号粉末作为成型原料,成型压力为275 MPa,分别进行5、10、15、20、25、30s的成型试验,结果示于图3。

图3 保压时间对生坯密度的影响Fig.3 Effect of pressure holding time on compact density

由图3 可知,1 号粉末在相同成型条件下得到的生坯密度更高。由两种粉末所制得的生坯密度均随着保压时间的延长而增大,当保压时间升至20s后,生坯密度基本保持不变。这是因为在粉末成型保压的初级阶段,压力随着粉末传递,致使压坯各部分密度呈均匀分布,且粉末体之间的空气随着时间的延长通过模壁与模冲或模冲与芯杆之间的缝隙溢出。该过程完成后,粉体会发生机械啮合作用,致使生坯密度增大。保压至20s后,由于粉末之间的啮合阻止了粉末继续运动,导致生坯中的孔隙不会进一步减小。在后续试验中,选取20s作为成型保压时间。

2.4 烧结温度、生坯密度对芯块密度的影响

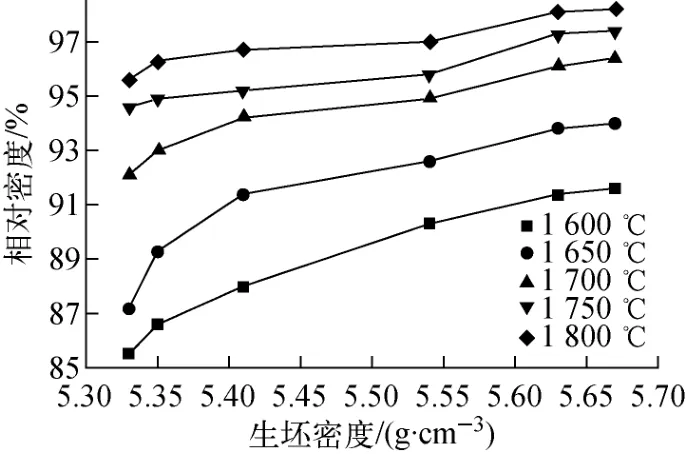

二氧化钍芯块烧结为单元系烧结,单元系烧结的主要机构是扩散和流动,它们与烧结温度的关系极为重要。为探讨烧结温度对芯块物理性能的影响,选择比表面积为26.3m2/g的二氧化钍粉末作为试验原料,在不同压力条件下制备了6 种密度的生坯(生坯密度分别为5.33、5.35、5.41、5.54、5.63、5.67g/cm3),分别在1 600、1 650、1 700、1 750、1 800℃下烧结4h。对烧结后的芯块进行密度测试,得到烧结温度、生坯密度与烧结后芯块相对密度的关系曲线,如图4所示。

从图4可看出,芯块的相对密度随烧结温度的升高而增大。相同密度的二氧化钍生坯在1 650 ℃下烧结较在1 600 ℃下烧结芯块的相对密度提高了2%~3.5%,而在1 800 ℃下烧结较在1 750 ℃下烧结芯块的相对密度仅提高1.5%左右,说明芯块的致密度到一定程度后,烧结温度对芯块相对密度的影响趋势变缓。

图4 生坯密度对芯块相对密度的影响Fig.4 Effect of compact density on pellet relative density

从图4还可看出,在相同烧结温度下,芯块的相对密度随着生坯密度的增大而增大。在较低烧结温度下,二氧化钍生坯密度的增大,导致烧结后芯块致密度增大的幅度更大(如在1 600℃下烧结,生坯密度由5.33g/cm3提高至5.41g/cm3,芯块的相对密度由85.1%提高至88.2%,提高了3.1%;这两种生坯在1 800℃烧结后的相对密度由95.6%提高至96.7%,提高了1.1%)。对于用途为核燃料的二氧化钍芯块,要求相对密度为94%~96%,因此采用模压将生坯密度控制在5.33~5.54g/cm3之间,于1 750 ℃下烧结,即可得到满足相对密度要求的芯块。

2.5 粉末比表面积对烧结芯块物理性能的影响

为探讨粉末比表面积对烧结芯块密度、晶粒尺寸性能的影响,在试验中,分别采用比表面积为22.88、26.3、31.237 m2/g 的3 种 粉 末 经275MPa、保压20s成型后,在1 750℃/4h条件下进行烧结试验。表2为烧结芯块的物理性能。

表2 3种粉末烧结后的物理性能Table 2 Sintered physical properties of three kinds of powder

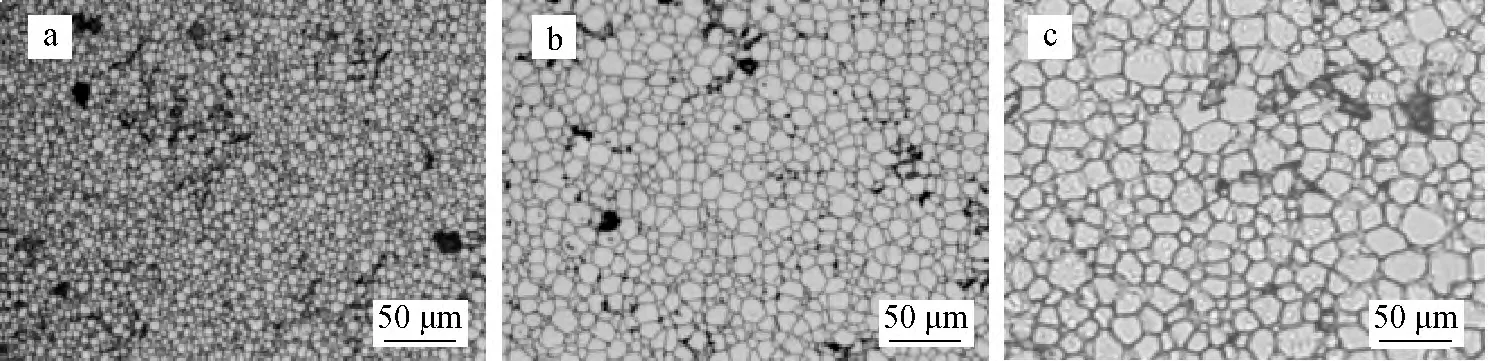

由表2可知,3种粉末经相同条件成型后,生坯密度随比表面积的增大而下降。比表面积大的粉末经成型、烧结后相对密度也大。这是因为粉体在烧结过程中,表面扩散和体积扩散的作用最明显。在较低的温度条件下,比表面积大的粉末可通过颗粒表面层原子的扩散来完成物质迁移。粉末越细,比表面积越大,表面的活性原子越多,表面扩散就越易进行,致使烧结越易进行。图5 为采用这3 种粉末成型、在1 750 ℃/4h下烧结后的晶粒形貌照片。

由图5及表2可知,比表面积越大的粉末,烧结得到的晶粒尺寸越大。说明粉末在烧结过程中,较高的比表面积在提供烧结驱动力的同时,也为晶粒长大创造了条件。对于芯块烧结,粉末颗粒表面之间的接触机制相同,表面之间形成接触的根本原因是发生了电子交换作用[3],由于电子交换作用造成原子扩散,致使晶粒长大的激活能增加,材料在快速烧结的同时,晶粒尺寸也迅速长大。核燃料的芯块通常要求晶粒度在5~20μm 之间,采用2、3号粉末在此成型、烧结条件下,均能得到物理性能满足要求的二氧化钍芯块。

图5 3种芯块的晶粒形貌Fig.5 Grain morphology of three kinds of pellet

3 结论

1)粉末在压制成型时,生坯密度随成型压力、保压时间的增加而增大。当成型压力为275MPa、保压至20s左右时,生坯密度的增大幅度趋于平缓。在相同成型条件下,粉末比表面积越大,得到的生坯密度越小。

2)随着生坯密度、烧结温度的提高,芯块的相对密度有所提高,采用模压将生坯密度控制在5.33~5.54g/cm3之间,于1 750 ℃下烧结,即可得到满足相对密度要求的芯块。

3)在一定范围内,粉末比表面积不但影响烧结芯块的相对密度,也影响晶粒尺寸,采用比表面积为26.3、31.237m2/g的粉末经275 MPa、保压20s成型后,在1 750 ℃/4h条件下烧结可得到相对密度、晶粒尺寸满足技术要求的二氧化钍芯块。

[1] 史永谦.核能发电的优点及世界核电发展动向[J].能源工程,2007(1):1-6.SHI Yongqian.Benefits of nuclear power generation and status of world nuclear development[J].Energy Engineering,2007(1):1-6(in Chinese).

[2] 李冠兴,任永岗.重水堆燃料元件[M].北京:化学工业出版社,2007.

[3] 冉旭,刘勇兵,闫海峰,等.纳米Cu的SPS烧结与晶粒长大行为的研究[J].材料科学与工艺,2005,13(5):484-487.RAN Xu,LIU Yongbing,YAN Haifeng,et al.Study of grain growth and spark plasma sintering of nanocry stalline Cu powder[J].Material Science and Technology,2005,13(5):484-487(in Chinese).