二氧化钍箔片制备技术研究

2015-03-20茹利利何亚斌刘文涛蔡振方

茹利利,何亚斌,郭 洪,刘文涛,蔡振方

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

钍作为潜在的核燃料,具有广阔的应用前景。目前已探明地球上钍的储量是铀的3倍,通过增殖途径将钍转换成233U,将极大地丰富核燃料资源,而我国的钍资源较丰富且集中,仅内蒙古白云鄂博矿的钍资源储量就达22.1万吨,占全国钍总储量的77%。与铀燃料循环相比,钍燃料具有中子经济性好、熔点高、热导性好、产生的裂变气体较少、核反应后产生的裂变产物毒性低、价格低以及可焚烧来自动力堆和核武器支解产生的过剩的钚等优点[1-2]。

从20世纪60年代开始,国际上就开始对钍燃料循环进行研究开发。印度已建立了较完整的钍循环研发体系,预定于2050年左右实现钍基燃料反应堆的大规模商业应用。俄罗斯主要研究在快堆中利用钍和钚生产233U,然后利用钍和233U 制造热堆燃料,并在快堆中利用钍改进了一些安全特征和燃料技术特征。美国已开展了大量不同类型针对轻水堆和石墨慢化堆的钍基燃料循环设计和评估工作,有关工作最完整的评述记录在“国际核燃料循环评估(INFCE)计划书”中。德国在钍资源核能利用领域也开展了大量工作,研究了纯钍燃料与混合燃料(Th/U 或Th/Pu)的使用能否降低同等功率反应堆的天然铀需求,并研究了钍对压水堆的反应系数及安全特征的影响。我国在钍燃料循环研究方面也进行了一些初步的探索,进行了钍基先进CANDU重水堆核能系统研究及压水堆钍铀燃料循环研究[3-6]。

某新型反应堆(天然铀分解模拟装置)所需二氧化钍箔片的厚度仅为0.5~1mm,直径为17~31mm,本文拟对二氧化钍箔片的制粒、成型和烧结工艺进行研究,以获得满足新型反应堆运行所需要的二氧化钍箔片的尺寸要求。

1 实验

1.1 主要试剂和仪器

实验中使用的主要试剂有四氯化碳、硬脂酸锌、聚乙烯醇(PVA);主要设备有电子天平、粉末成型压机及钨丝烧结炉。

1.2 成型粉末制备

实验使用的二氧化钍粉末中钍及杂质的含量列于表1,其中钍含量为87.3%。箔片厚度仅为0.5~1 mm,直径为17~31 mm。与芯块相比,二氧化钍粉末高径比太小,成型难度大,因而实验中共使用了4种成型粉末进行箔片成型实验。其中粉末1为原始粉末,其宏观形貌和微观形貌示于图1。由图1可见,粉末颗粒呈细小扁平状,流动性差。因此对粉末进行制粒,以改善其流动性,提高其成型能力。

使用φ15 mm 的高强钢模具作为制粒模具,采用压力80~90 MPa、保压时间20s的压制工艺压制坯体,压坯经擦筛机擦筛后,筛分获取150~300μm 之间的颗粒作为成品粒,此即为粉末2。粉末2的宏观形貌和微观形貌示于图2。由图2 可见,制粒后的粉末颗粒明显增大,流动性增强。

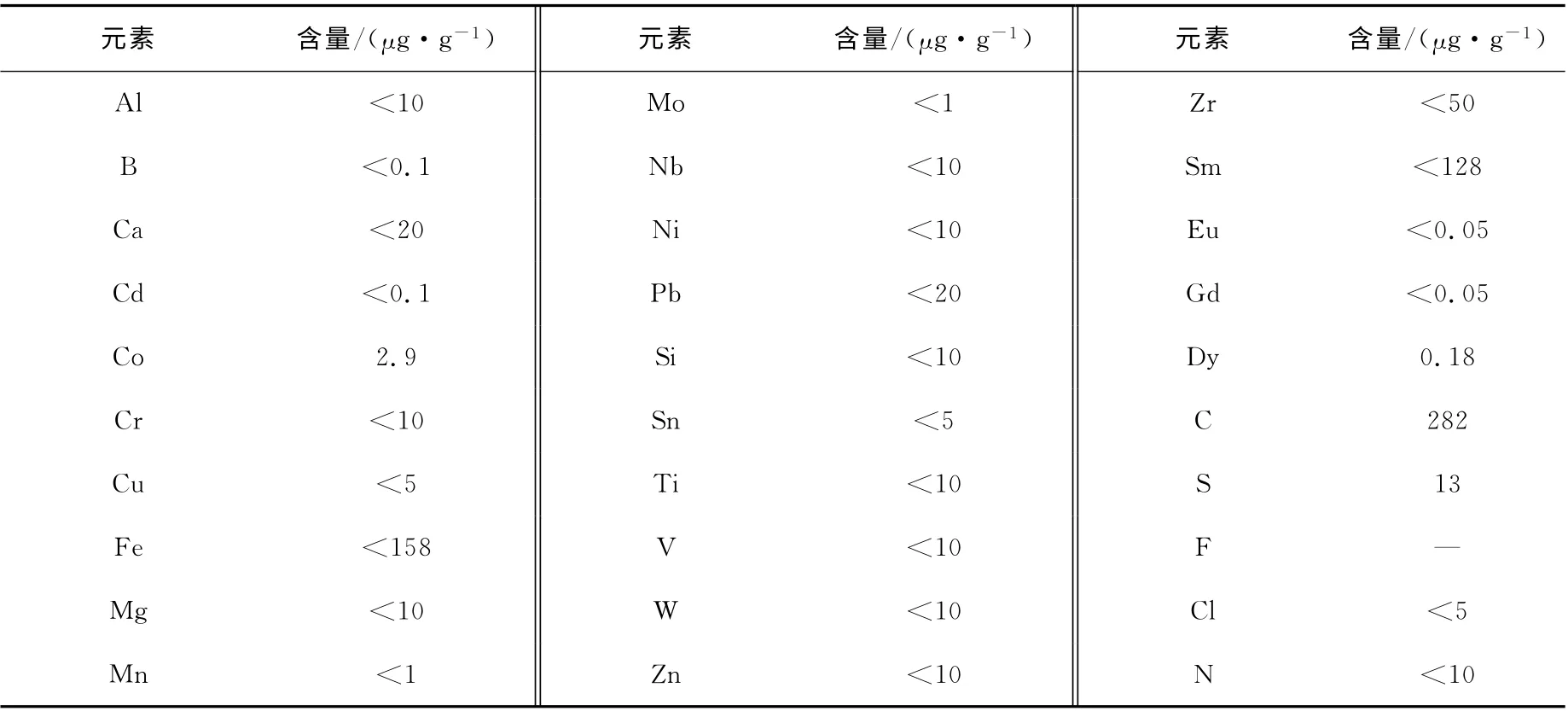

表1 二氧化钍粉末组成Table 1 Composition of ThO2powder

图1 原始粉末的宏观形貌(a)和微观形貌(b)Fig.1 Macrograph(a)and micrograph(b)of original powder

图2 制粒后粉末的宏观形貌(a)和微观形貌(b)Fig.2 Macrograph(a)and micrograph(b)of granulated powder

参照二氧化铀芯块生坯的制备方法,在粉末2中添加一定量的黏结剂PVA 作为箔片生坯成型粉末,此即为粉末3。PVA 在水中溶解后与二氧化钍原始粉末混合,混合后的照片如图3a所示。由于此时的二氧化钍已经成块,因而没有使用压机压坯,直接将其擦筛后经过300μm 的标准筛选取0~300μm 粉末,其宏观形貌及微观形貌分别如图3b、c所示,此即为粉末4。与粉末2相比,粉末4有较多的细小颗粒,但粉末流动性同样很好。

1.3 箔片生坯成型

为获得符合形状要求的样品,必须进行二氧化钍的压制成型工序。将粉末压制成型的目的是为将松散的粉末加工成形状、尺寸、密度符合要求,并具有一定强度的生坯。实验中,采用硬脂酸锌混合四氯化碳作为成型的润滑剂。成型采用传统的模压成型。由于待压的粉末为ThO2粉末,具有硬而脆的特性,所以阴模采用碳化钨硬质合金作内衬,配备以优质轴承钢做成的紧缩环结构制备而成。成型模具上下冲头可兼顾耐冲击性能与耐磨性,采用冲头杆为轴承钢材料,能满足大量的使用要求。分别采用4 种粉末进行箔片生坯的制备。

1.4 箔片生坯烧结

烧结是控制箔片质量最重要的工序,直接影响箔片的外观质量。通过烧结工艺,使其具有一定的尺寸和强度,获得满足设计要求的二氧化钍箔片。参照二氧化钍芯块的烧结工艺,将成型后的二氧化钍箔片生坯在氢气气氛下进行烧结,烧结温度控制在1 600~1 700 ℃,保温时间均为2h。因箔片厚度小、直径大,烧结变形难以控制,因而在箔片装料的方式上进行了3种尝试,分别为单片平铺装料、粉末掩埋单片平铺箔片装料及“块夹片”装料,3种装料方式示意图如图4所示。二氧化钍箔片的烧结属于单元系固相烧结,在低温阶段,主要发生吸附气体和水分的挥发、黏结剂的分解和排除等,本实验中的低温保温时间分别为1h和1.5h。

图3 PVA 与二氧化钍原始粉末的混合物的照片Fig.3 Images of powder mixed with PVA

图4 箔片装料方式示意图Fig.4 Diagram of foil loading way

2 结果与分析

2.1 箔片生坯成型

1)粉末1的箔片生坯成型

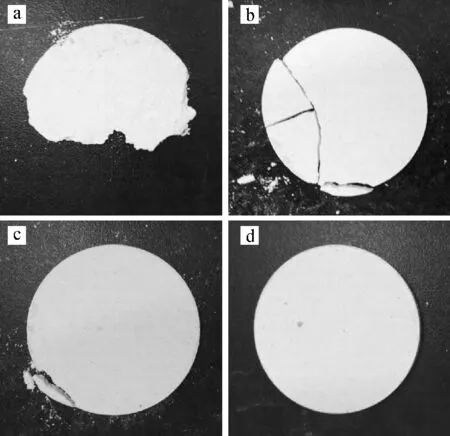

图5a为采用粉末1进行成型后典型的箔片断裂形式,可见断口倾斜成一定角度,说明成型性太差,直接采用原始粉末不能成型制备出完整的箔片生坯。

图5 不同粉末成型后箔片的宏观照片Fig.5 Macrographs of foils molded by different powders

2)粉末2的箔片生坯成型

图5b为使用粉末2冷压成型脱模后箔片生坯典型的断裂形式,可见断口不再倾斜,呈平直状态,说明成型性有一定改善,但仍不能制备出完整的箔片生坯。

3)粉末3的箔片生坯成型

脱模后的二氧化钍箔片生坯如图5c所示。由图5c可见,箔片边部仍有小部分断裂。与图5b相比,生坯质量有很大改善,说明黏结剂PVA 起到了重要作用,但箔片边部开裂,依然不能制备出完整的箔片生坯。

4)粉末4的箔片生坯成型

使用粉末4进行箔片生坯成型实验所得到的箔片生坯如图5d所示。由图5d可见,箔片生坯表面完好,无断裂和缺边掉角。这表明,黏结剂PVA 起到了重要作用,松散的粉末经冷压成型后,生坯强度可支撑脱模摩擦力的冲击,从而得到完整的箔片生坯。因而烧结工艺研究全部采用由粉末4制备的箔片生坯。

2.2 箔片烧结

使用由粉末4成型制备得到的表面完好、无断裂和缺边掉角箔片生坯进行烧结工艺研究。

箔片生坯在氢气气氛下进行烧结,烧结经历低温、中温和高温3个保温阶段,烧结高温阶段控制在1 600~1700 ℃,保温时间为2h。

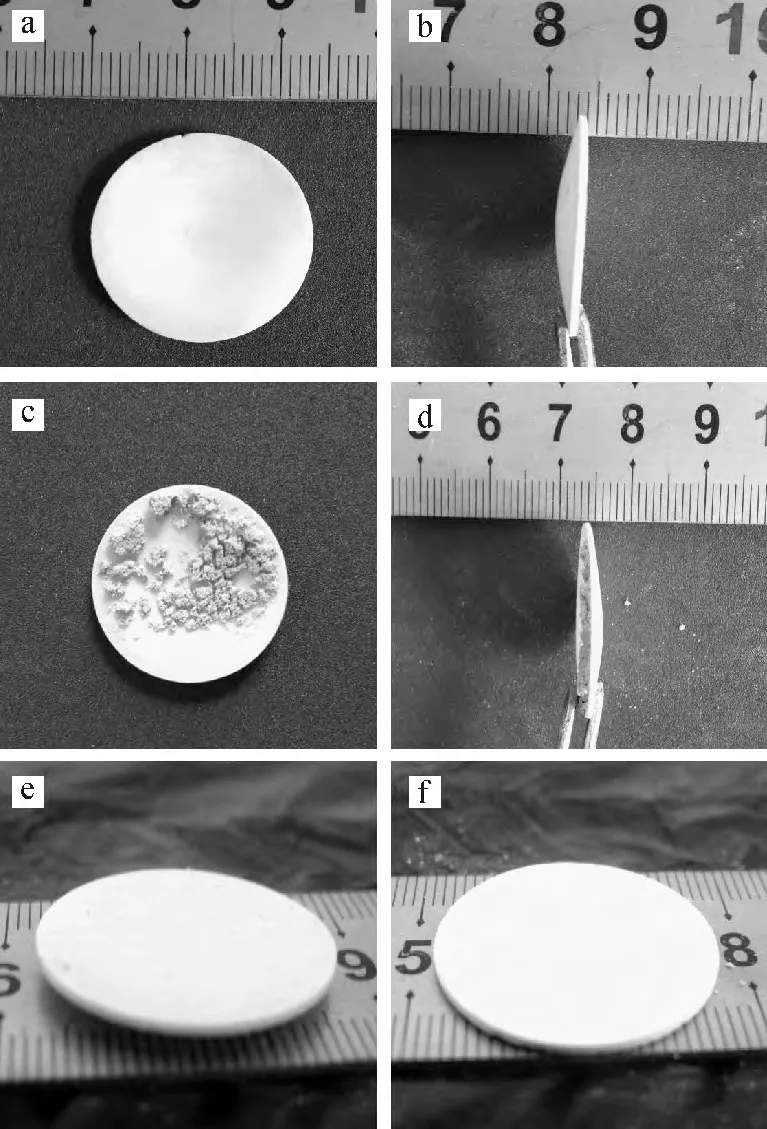

首先采用单片平铺装料方式进行箔片烧结,烧结后的箔片如图6a、b所示。烧结后的箔片表面发黄,边部向上翘曲,变形严重。由图6b可见,箔片厚度约为1 mm。平铺的箔片下表面贴紧坩埚,上表面无约束,由于箔片高径比太小,烧结变形严重,而平铺的箔片在烧结过程中边部向中心收缩时下表面受到约束,又因为箔片为圆形,周向受力均衡,因而只能向自由端的上表面收缩,导致烧结后箔片呈现玻璃皿的形状。

为改善烧结变形的状况,进行了粉末掩埋单片平铺箔片装料方式的烧结工艺,烧结后的箔片如图6c、d所示。箔片表面的粉末可吸附黄色物质,使箔片呈现正常的白色,但烧结后粉末变硬并部分陷入箔片,除去粉末后箔片表面留有凹坑,同时箔片翘曲减轻,但依然不平整。箔片上的粉末可吸附黄色物质,说明箔片黄色并非二氧化钍成分不合格,应是未分解和排除的黏结剂及润滑剂。

延长低温保温时间至1.5h进行单片平铺装料方式的烧结实验,烧结后箔片如图6e所示。箔片已无发黄的现象,呈现完全的白色。采用“块夹片”装料方式并延长低温保温时间至1.5h进行二氧化钍箔片的烧结实验,烧结后箔片如图6f所示。箔片表面平整,并呈现完全的白色。箔片呈现白色说明延长低温保温时间至1.5h可完全分解和排除黏结剂及润滑剂,而“块夹片”装料方式使得箔片上下两表面均产生约束,烧结过程中上下表面收缩一致,因而烧结后箔片呈现平直状态。

2.3 烧结后箔片的检测

对烧结后白色平直的箔片进行成分检测,箔片中钍含量为86.82%,其他组分列于表2。与二氧化钍粉末的成分相比,烧结后的箔片钍含量略有降低,这是因为烧结后箔片具有陶瓷或半陶瓷性质,不易溶解所致。

同时,检测了3种规格箔片的密度,如表3所列,直径为17、24、31mm 的箔片平均密度分别为7.16、7.79和5.44g/cm3,平均相对密度分别为71.6%、77.9%和54.4%,标准偏差分别为0.030、0.032、0.040。

图6 不同烧结工艺烧结后箔片宏观照片Fig.6 Macrographs of foils sintered by different sintering processes

表2 烧结后二氧化钍箔片组成Table 2 Composition of sintered ThO2foils

表3 烧结后二氧化钍箔片密度Table 3 Density of sintered ThO2foil

3 结论

1)二氧化钍粉末添加适量黏结剂PVA 后进行制粒和成型,能克服由于箔片强度低而生坯脱模开裂的问题,可获得表面质量较好的二氧化钍箔片生坯。

2)延长低温保温时间至1.5h,可完全分解和排除粉末制粒过程中添加的PVA 黏结剂以及箔片冷压成型时所用的润滑剂。

3)采用“块夹片”的烧结装料方式进行烧结可获得满足尺寸要求且平整度较好的箔片。

[1] IAEA.Thorium fuel cycle:Potential benefits and challenges,IAEA-T ECDOC:1450[R].Vienna:IAEA,2005.

[2] MICHEL L,OTTO G.Perspectives of thorium fuel cycle[J].Nuclear Engineering and Design,1998,180:133-146.

[3] 张家骅,包伯荣,陈志成,等.压水堆中使用分立型铀、钍燃料组件的堆芯物理特性研究[J].核科学与工程,2000,20(2):175-183.ZHANG Jiahua,BAO Borong,CHEN Zhicheng,et al.Research on physical properties of reactor core in PWR using separated U-Th fuel assemblies[J].Nuclear Science and Engineering,2000,20(2):175-183(in Chinese).

[4] WANG Kan,YU Jiyang,JIA Baoshan,et al.Conceptual design of thorium-based advanced CANDU reactor TACR-1000[C]∥International Workshop on Thorium Utilization for Sustainable Development of Nuclear Energy(TU2007).[S.l.]:[s.n.],2007.

[5] 申世飞,王永刚,王侃,等.钍基先进CANDU 堆燃料循环方式研究[J].原子能科学技术,2007,41(2):194-198.SHEN Shifei,WANG Yonggang,WANG Kan,et al.Research on fuel cycle of thorium advanced CANDU reacter[J].Atomic Energy Science and Technology,2007,41(2):194-198(in Chinese).

[6] 石秀安,胡永明,刘志宏,等.压水堆平衡堆芯钍铀燃料循环初步研究[J].核科学与工程,2007,27(1):68-76.SHI Xiuan,HU Yongming,LIU Zhihong,et al.Preliminary study on thorium-uranium fuel cycle in the equilibrium core of PWR[J].Nuclear Science and Engineering,2007,27(1):68-76(in Chinese).