浆料搅拌不均或者沉淀浆对坯体质量的影响疑难解答

2015-03-19潘雄

问:目前陶瓷厂原料车间中转缸浆池越做越大了,有些厂家将浆池做到直径10~12 m,高度8~9 m。当浆料容量达1700 t时,浆料会出现沉淀或搅拌不均问题,请问潘工,这种情况对坯体质量有哪些影响?

答:目前陶瓷厂的单窑生产抛光砖的产量,一般情况下大多数都能达到20000~30000 m2/天,故设计大容量浆池就是为了在满足及适应大产量需求的前提下,可以使足量的浆料充分得到陈腐与均化,避免出现因小浆池浆料存量不足而导致其性能不稳定的问题。

根据调研,某陶瓷厂在使用大浆池时,由于搅拌机设计的不合理以及泥浆性能不稳定等原因,导致浆料容易出现沉淀现象。当时该陶瓷厂生产的超白抛光砖,在窑况正常情况下,出窑产品出现变形值不稳定以及颜色、尺码变化等不良现象,经过对当时的粉料以及浆料取样化验成份如表1~3所示。

分析原因:

1)主要是浆料分层导致上、中、下层浆料性能发生异变,从而导致在烧成曲线不变化的情况下,也会出现时段性的变形波动或坯体颜色变化的异常现象。

2)我们在对另外一个配方浆料也按同样检测方法,在同一浆池上、中、下三点取浆化验,检测其成份相差并不大,由此可见,并不是所有大浆池的浆料都会出现浆料分层现象。

3)生产过程中,需要根据不同的浆料悬浮性而加以调整,避免产生触变现象。

4)当坯体底料不变的情况下,使用浆料上层铝含量在17.2%左右的粉料时,出窑坯体的变形值要比正常时的变形值凸了,同时坯体发色会变红暗色。

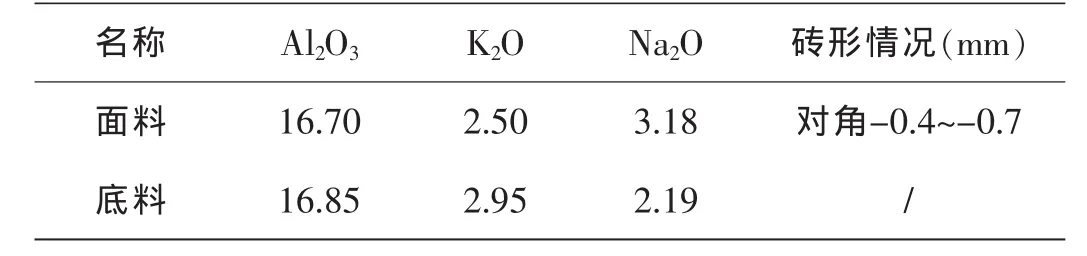

表1 正常生产时底、面粉料的主要化学成份

表2 浆池搅拌机停上60 min后取上层浆料、下层沉淀浆料的主要成份

表3 沉淀浆与正常浆料混合均化之后喷料,各粉仓取样化学成份

5)当坯体底料不变时,使用浆料下层铝含量在15.70%左右的粉料时,出窑坯体的变形值要比正常时的变形值凹心变大了,尺码偏大,同时抛后坯体发色变青白、毛孔多、容易吸污。

解决方法:

1)改善配方结构及浆料性能,使之不容易沉淀,在保证浆料好过筛的前提下,可以考虑增加添加剂的使用量;

2)改善搅拌机的结构,使之达到搅拌而不分层状态;

3)浆池中加入压缩气管吹动或加装循环泥浆泵,使浆料在湍流中均化而不分层;

4)采用多粉箱搭配送粉使用原则,使之减少波动幅度,以便稳定生产。

5)设计与建造浆池时采用棱形浆池。

6)由上述事例可知,在浆池设计方面,建议保持一定高度后向宽度方向发展,这样会减少浆料分层的机会,利于稳定生产,减少机械故障。

7)在生产过程中需要多采集浆料和粉料的相关数据,用数据去指导生产,避免仅凭经验做事而多走弯路。