以稻壳为硅源和碳源制备多孔堇青石陶瓷的研究

2015-03-19居治金王娟

居治金,王娟

(湖北工程学院化材学院,孝感 432100)

1 前言

稻壳是一种农业废弃物,主要元素为C、O、H和Si,杂质含量低[1]。稻壳燃烧主要是纤维素和木质素等含碳物质的燃烧,燃烧后稻壳灰的主要成份是无定形水合二氧化硅,具有很好的活性。因此,它可以直接作为工业级二氧化硅使用[2]。堇青石(2MgO·2Al2O3·5SiO2)属于镁铝硅酸盐矿物。多孔堇青石气孔率高,具有较小的体积密度、较低的热膨胀系数、较高的化学稳定性,以及良好的抗热震性和一定的机械强度,在催化载体领域具有很好的应用前景[3]。

本研究以可再生的农业废料稻壳中的硅质组分和碳质组分分别作为多孔堇青石合成中所需的硅源和造孔剂碳源,配以其它必要组分,采用一步法烧结制备多孔堇青石陶瓷。开发稻壳的资源化利用,变废为宝,具有重要的社会意义和经济效益,同时也为多孔堇青石的合成提供新的原料进行探索。

2 实验内容

2.1 实验原料

本实验的原料有稻壳:麻城米厂购置;高岭土(工业级):广州亿峰化工科技有限公司;盐酸、氧化镁和三氧化二铝(分析纯):天津化工试剂厂。

2.2 实验步骤

2.2.1 稻壳的预处理

先用蒸馏水将稻壳冲洗5次,除去表面的灰尘和可溶性杂质离子;然后将其放入6 mol/L的HCl溶液中煮沸以除去其中的碱金属离子,并破坏稻壳中的有机结构;最后将稻壳烘干、粉碎和过筛备用。

2.2.2 堇青石配方的确定

以上述制得的稻壳和工业级高岭土为主要原料,辅以化学纯的氧化铝和氧化镁,按照堇青石化学式中MgO∶Al2O3∶SiO2=2∶2∶5配制原料,且使稻壳中碳含量分别占堇青石原料总量的0%、2%、4%、6%、8%和10%;然后将配好的原料球磨12 h;再将混合料压型装入刚玉坩埚置于高温炉中,烧成温度分别为1250℃、1300℃、1350℃。

2.3 堇青石产品性能测试

本文采用美国Discovery TGA热重分析仪研究稻壳的燃烧曲线;采用美国赛默飞世尔公司的Nicolet 6700红外光谱仪测试堇青石的红外光谱;采用德国Bruker公司D8 Advance型X射线衍射仪分析堇青石的物相组成及晶型;采用Zeiss公司的ULTRA PLUS型扫描电镜来测试分析堇青石的形貌;利用湘潭昆仑仪器仪表厂生产的TX型陶瓷吸水率测试仪测定多孔堇青石样品的吸水率(Wa)、显气孔率(Pa)和体积密度(D);利用河北精威试验仪器有限公司生产的KZJ-300-1型电动抗折仪;采用三点抗折强度试验法测试堇青石的抗折强度;采用武汉理工大学WTC-1热膨胀系数测试仪测试堇青石的热膨胀系数。

3 实验结果分析与讨论

3.1 稻壳中SiO2和碳含量的确定

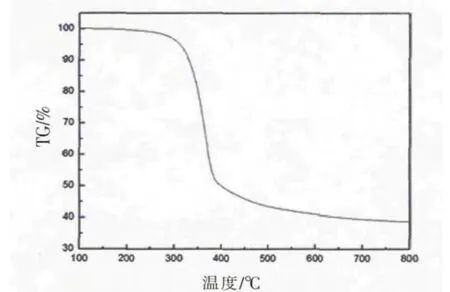

根据文献,稻壳燃烧后剩余物质为SiO2,且SiO2含量一般在30%左右[4]。本实验为了确定稻壳中SiO2含量,采用热重方法研究稻壳燃烧后剩余量。实验结果如图1所示。

图1 稻壳的TG图

从图1中可以看出,稻壳在300℃时开始大量失重,这是其中含碳可燃性物质的燃烧所导致的,失重占总量的62%。当温度到700℃后,失重基本不变,剩余物质为SiO2,且其含量为稻壳总量的38%。

3.2 堇青石陶瓷烧结温度的确定

烧成是堇青石制备工艺中最主要的一个环节,烧成温度过高,堇青石会向莫来石转变;烧成温度过低,原料反应不完全,得不到堇青石物相[5]。实验中参照MgOAl2O3-SiO2三元相图,初步确定1250℃、1300℃和1350℃三个烧成温度进行实验探索。图2是在不同烧成温度下制备的产品XRD图。

图2 不同烧成温度下产物的XRD图谱

从图2中可以看出,三个不同温度条件下烧制的堇青石产品的XRD图基本相似,唯一不同在于1350℃烧制的产品中还出现了莫来石的特征峰位 (16.432°、25.971°、26.267°、30.960°和33.228°)。这表明产品中除了堇青石晶相外,还有莫来石晶相,对照MgO-Al2O3-SiO2三元相图,说明1350℃这个烧成温度设置过高。而在1300℃和1250℃时,两个XRD谱图基本一致,产物的特征峰位置在 10.374°、18.052°、23.143°、29.405°、29.635°和33.795°,与堇青石XRD标准图谱卡片(PDF13-0294)一致。因此,判断1250℃和1300℃烧结后的主要产物为堇青石。在堇青石载体的烧结过程中,随着烧成温度的升高,物质的液相量会随之增加,粒子间结合紧密,产品强度提高。因此,后面的实验样品制备全部采用1300℃进行烧成。

3.3 堇青石的红外谱图

图3为堇青石样品的红外图谱。

图3 1300℃制得的堇青石样品的红外谱图

从图3中可以看到,在486 cm-1、575 cm-1、615 cm-1、673 cm-1、766 cm-1、958 cm-1和1170 cm-1处出现了明显的吸收峰,其中在575 cm-1、615 cm-1和673 cm-1处的吸收峰是堇青石的特征吸收峰位。另外,在486 cm-1处的吸收峰对应于堇青石中[SiO4]的弯曲振动;766 cm-1处尖锐的吸收峰为堇青石六元环中Si-O-Si结构的振动;958 cm-1处吸收峰为[AlO4]的伸缩振动;1170 cm-1处吸收峰对应于堇青石中Si-O-Si的非对称伸缩振动。这些都进一步证明了烧成产物为堇青石。

3.4 原料粒度对堇青石的影响

原料本身粒径的大小对堇青石载体的吸水率和显气孔率有较大的影响[6-7]。不同原料粒度制备的堇青石样品的性能如表1所示。

表1 不同原料粒度制备的堇青石样品的性能

从表1中可以看出,随着过筛目数的增加,堇青石样品的各项数值也相应增加。究其原因,可能是原料粒径越大,本身堆积造成的孔隙就越大,在堇青石高温烧成过程中不易收缩,造孔剂燃烧释放的气体部分从孔隙中排除,少部分气体留下最终形成堇青石内部的孔隙;原料粒径越小,原料堆积造成的孔隙也越小,燃烧放出的热冲击和气体对堇青石的冲击就相对较大,结果使孔隙变多和气孔连通程度更高,从而吸水率也随之提高。从这个实验结果来看,要想气孔率高,吸水率好,应尽量选择粒径较小的堇青石原料。

3.5 堇青石的孔隙率分析

孔隙的存在有利于堇青石载体负载其它物质,但过多孔隙会影响产品的强度[8]。因此,本实验在确定烧成温度为1300℃和原料过180目筛的前提下,通过改变造孔剂添加量来讨论其对堇青石性能的影响。表2是用不同碳质含量制备得到的堇青石样品的显气孔率、抗折强度和热膨胀系数的测试结果。

从表2中可以看出,堇青石载体显气孔率随造孔剂加入量的增加而增加。当碳质含量从0 wt%增加到4 wt%时,显气孔率变化比较大;当碳质含量超过4 wt%以后,显气孔率增加相对平缓;当碳质含量达到8 wt%时,此时显气孔率达到37.18%,对应密度为1.40 g/cm3;当碳质含量达到10 wt%时,堇青石原料基本不能压制成型。综合上述分析,以稻壳中碳质成份为造孔剂,且添加量为8 wt%、烧结温度为1300℃、原料粒度过180目筛时,可获得性能较好的多孔堇青石陶瓷。经测试,此样品的显气孔率为37.18%、抗折强度为19.48 MPa、热膨胀系数为3.1×10-6℃-1,满足工业载体的要求。

表2 不同碳质含量制备的堇青石样品的性能

3.6 堇青石的微观结构分析

图4(a)和(b)分别是堇青石样品放大200倍和500倍的SEM断面扫描图。

图4 堇青石样品的断面SEM

从图4(a)可以看出,堇青石样品孔隙分布基本均匀,孔径大小相差不大。从4(b)可以看出,制备的堇青石样品中大孔内部存在大量直径不到1 μm的微孔,这主要是因为稻壳中碳质组分燃烧过程中产生的气体通道构成了大孔之间的连接渠道,使载体显气孔率也大幅增加[9]。此外,碳质组分在与堇青石原料混合过程中难以分散均匀,导致在局部积累,燃烧后容易出现微裂纹。

4 结论

(1)由热重分析可知,实验所用稻壳中硅质组分含量为38%,碳质组分为62%。

(2)当稻壳中碳质含量占堇青石原料总量的8 wt%,且烧结温度为1300℃时,所得堇青石样品的性能较好。此时,堇青石样品显气孔率为37.18%、抗折强度为19.48 MPa、热膨胀系数为3.1×10-6℃-1,可满足工业载体的要求。

(3)稻壳可以作为合成堇青石的硅源和造孔剂碳源,试验方法简单易操作,可进行大规模生产。

[1]谢杰,陈天虎,庆承松,等.稻壳发电残余物稻壳灰对有机物的吸附作用[J].农业工程学报,2010,26(5):283-287.

[2]刘厚凡,甘露,李日生,等.稻壳制备白炭黑新工艺研究[J].无机盐工业,2007,39(2):40-42.

[3]冯雅晨,谭青.堇青石蜂窝状SCR催化剂烟气脱硝试验[J].化工进展,2011,1:26-31.

[4]侯贵华,许仲梓.稻壳制备高性能材料研究进展[J].硅酸盐学报,2006,34(2):204-209.

[5]段满珍,杨立荣,黄转红.合成堇青石材料的烧成制度研究[J].耐火材料,2011,45(4):285-287.

[6]江涌,赵益辉.粉料粒度对氮化硅陶瓷性能的影响[J].中国粉体技术,2012,18(3):48-52.

[7]韩成良,刘宁,范广能,等.原料粉体粒度对TiCN基金属陶瓷微观组织的影响[J].粉末冶金技术,2006,24(4):251-255.

[8]汪潇,杨留栓,刘祎冉.堇青石陶瓷的研究现状[J].耐火材料,2010,4:297-299.

[9]向芸,徐小勇.ZrO2对堇青石多孔陶瓷吸水率和显气孔率的影响[J].萍乡高等专科学校学报,2009,26(3):79-82.