0Cr13铁素体不锈钢丝在模压过程中开裂的原因

2015-03-17徐杨宋仁伯王宾宁贾翼速

徐杨,宋仁伯,王宾宁,贾翼速

(北京科技大学材料科学与工程学院,北京 100083)

0 引 言

铁素体不锈钢是铬含量在11%~30%(质量分数,下同)之间且具有体心立方晶体结构的不锈钢,它一般不含镍,有时会含有少量钼、钛、铌等元素。这类钢具有导热系数大、膨胀系数小、抗氧化性好、抗应力腐蚀性能优良等特点,多用于制造耐大气、水蒸气、水及氧化性酸腐蚀的零部件[1-2]。0Cr13不锈钢是铬含量最低的一种铁素体不锈钢,具有良好的塑、韧性和冷成型性,同时其耐蚀性也优于碳含量高的1Cr13、2Cr13等马氏体不锈钢。0Cr13不锈钢主要用于制造耐水蒸气、碳酸氢铵母液、热的含硫石油腐蚀的部件和设备的衬里,如汽轮机叶片、结构架、螺栓、螺帽等[3-5]。

某钢厂生产0Cr13不锈钢丝的工艺为:热轧盘卷→酸洗→皮膜处理→冷拔→水洗→烘干→模压→表面处理→收线。其中,冷拔过程为4道次拉拔,热轧盘卷的直径为5.50mm,经第1,2,3,4道次拉拔后钢丝的直径分别为4.50,3.80,2.20,1.61mm;将冷拔后的钢丝在未退火状态下利用模具压扁,最终成品丝截面为矩形,宽度为1.84mm,厚度为1.20mm。

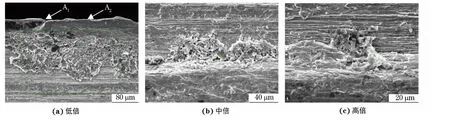

0Cr13不锈钢丝在冷拔过程中未发生开裂,但在模压过程中发生了开裂,开裂形貌如图1所示。为找出0Cr13不锈钢丝在模压过程中开裂的原因,从而为模压工艺的优化提供理论支撑,作者从化学成分、微观组织、开裂形貌特征及夹杂物分布等方面进行了分析。

图1 0Cr13不锈钢丝开裂的宏观形貌Fig.1 Macrograph of cracked 0Cr13stainless steel wire

1 理化检验及结果

1.1 化学成分

采用线切割在发生开裂的0Cr13不锈钢丝上取样,通过化学分析法对开裂试样的化学成分进行分析。由表1可知,开裂不锈钢丝中的主要元素铬、硅、镍均在国标范围内;碳含量为0.13%,明显高于国标中碳含量的规定值;铬含量为10.36%,低于国标中铬含量的下限值;锰含量为0.8%,比国标中要求的低0.2%。

碳是不锈钢中最主要的元素之一,并且是马氏体不锈钢中重要的强化元素,其含量较低时可以扩大γ相区,强烈地促进奥氏体的形成。铬是不锈钢中最重要的合金元素,可以缩小封闭γ相区和扩大α相区,溶入铁素体后可以提高铁素体的电极电位;同时铬也是碳化物形成元素。锰可以扩大γ相区,稳定奥氏体,在低碳高锰不锈钢中,具有促成和稳定钢中奥氏体组织的作用。铬是决定不锈钢耐腐蚀性能的主要元素,对不锈钢的耐腐蚀性能起主要作用。这是因为含铬的不锈钢在氧化介质中能产生钝化现象,即在表面形成一层很薄的膜,在这层膜内富集了铬。钢中的铬含量愈高,钢的耐腐蚀性能就愈强。此外,铬对钢的力学性能和工艺性能都能起到很好的强化作用[6-7]。

表1 开裂不锈钢丝的化学成分(质量分数)Tab.1 Chemical composition of cracked stainless steel wire(mass) %

1.2 显微组织

将φ1.61mm模压前后的不锈钢丝切割后进行镶嵌、研磨与抛光,然后用苦味酸溶液(1g苦味酸+5mL盐酸+100mL酒精)进行腐蚀,冲洗吹干后在Leica DMR型光学显微镜下观察显微组织。由图2(a)可见,模压前,不锈钢丝的基体组织为白色针状铁素体,有较多的暗灰色颗粒状碳化物弥散分布于基体和晶界处。根据0Cr13不锈钢丝的加工工艺流程可知,模压前的工序为冷拔,钢丝会沿拉拔方向发生强烈的塑性变形,组织中的铁素体也会被拉长。暗灰色颗粒状碳化物可能为(Cr、Fe)23C6和Mn7C3。模压后,不锈钢丝的组织仍为铁素体基体和颗粒状碳化物,如图2(b)所示,但碳化物的数量稍多于模压前的,同时组织更加细化。

图2 模压前后不锈钢丝的OM形貌Fig.2 OM morphology of stainless steel wire before(a)and after(b)die pressing

将腐蚀后的试样重新清洗、干燥,然后在ZEISS EVO18型场发射扫描电子显微镜下观察其微观组织,如图3所示。模压前后的组织均为针状铁素体和白色点状析出物,在晶界处还存在蚀坑。根据试样中锰含量低于国标要求推断白色点状析出物为(Cr、Fe)23C6,而蚀坑的出现则可能是因为在腐蚀过程中晶界处的碳化物被优先腐蚀掉而成为孔洞。

图3 模压前后不锈钢丝的SEM形貌Fig.3 SEM morphology ofstainless steel wire before(a)and after(b)die pressing

在模压过程中,针状铁素体的分布始终保持与拉拔变形方向一致,模压后的铁素体宽度较模压前的大,但厚度变小。模压前,碳化物数量较少,但尺寸较大,为0.6~0.8μm;模压后,碳化物破碎,数量增加,但尺寸相对较小,为0.3~0.5μm。模压前后蚀坑的数量和尺寸与碳化物的数量和尺寸具有相同的变化趋势。

1.3 开裂断口及夹杂物的形貌

由图4(a)可以看出,开裂断口较粗糙,局部表面的边部存在覆盖区,箭头A1指向的边缘处有微量变形,箭头A2指向的位置则相对平坦。因此可以判断出,开裂源区位于钢丝边部,然后沿着垂直于轴向曲线延伸扩展,并发展成为较大的裂纹,最终在不锈钢丝内部的某一处发生开裂。开裂断口区域不存在韧窝等韧性断口的典型特征。由图4(b~c)可以看出,开裂源区呈无规则的片状形貌,并集中存在较多的碳化物和氧化物[8]。

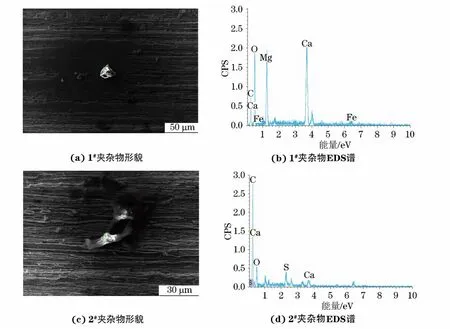

由图5可见,模压前,钢丝边部的夹杂物主要呈块状和长条状,颜色光亮,尺寸为20~25μm,夹杂物周围有明显的加工硬化痕迹。夹杂物中含有氧、镁、钙等元素,因此夹杂物为CaO、MgO等。

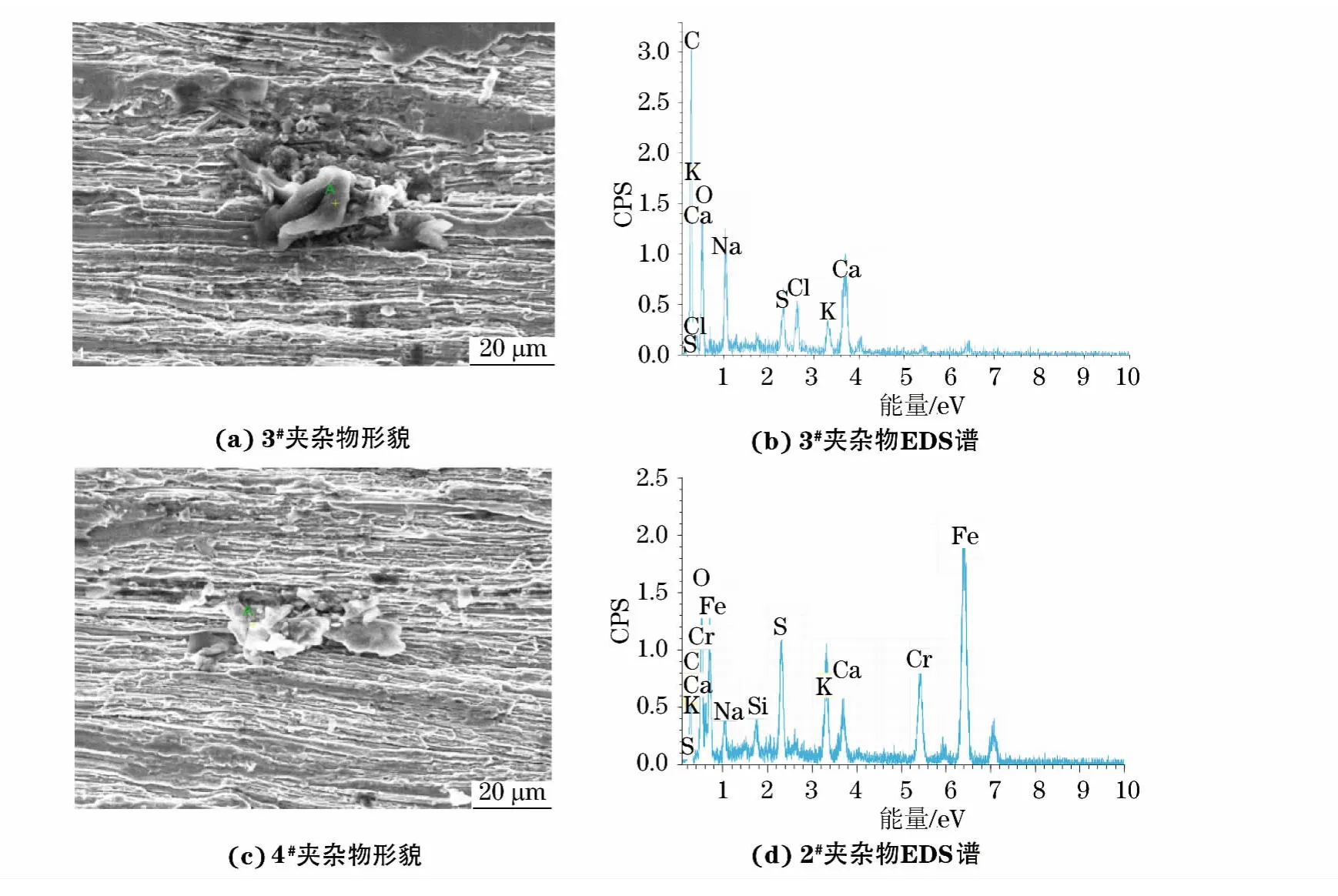

由图6可见,模压后,不锈钢丝开裂断口上的夹杂物主要呈扁平的花瓣状,颜色为灰白色,尺寸为15~18μm,夹杂物周围的加工硬化痕迹更加明显,且夹杂物的变形方向与加工硬化方向大致相同。夹杂物中含有氧、钙、硫、钾、钠、氯等元素,可见,除CaO外,还有相当数量的钙镁酸盐和硅酸盐夹杂物。

图4 模压后不锈钢丝开裂断口的SEM形貌Fig.4 SEM morphology of cracked fracture of stainless steel wire after die pressing:(a)at low magnification;(b)at middle magnification and(c)at high magnification

2 开裂原因分析

根据理化分析结果可知,0Cr13铁素体不锈钢丝在模压过程中的开裂与其化学成分、强烈的塑性变形以及夹杂物有关。

0Cr13铁素体不锈钢丝的碳含量较高,但铬、锰含量较低,较高的碳含量导致形成大量碳化物弥散分布在基体和晶界处,碳化物的变形能力与基体相差较大。φ5.50mm盘圆经过四道次拉拔成φ1.61mm的钢丝后,其变形量为91.4%;然后再进行模压,累计变形量为95.3%。可见,0Cr13不锈钢丝在冷拔过程中已发生了较大的塑性变形,虽未发生宏观开裂,但其已产生了强烈的加工硬化,碳化物在晶界处存在塞积,塞积程度随着变形量的增加而越发严重,组织亦越发不均匀。在模压过程中,0Cr13不锈钢丝继续发生塑性变形,在晶界处产生组织应力,材料发生塑性失稳,并发展为裂纹,最终形成明显的开裂。

图5 模压前不锈钢丝边部夹杂物的SEM形貌和EDS谱Fig.5 SEM morphology(a,c)and EDS spectra(b,d)of inclusions at the edge of stainless steel wire before die pressing:(a-b)inclusion 1#and(c-d)inclusion 2#

图6 模压后不锈钢丝开裂断口上夹杂物的SEM形貌和EDS谱Fig.6 SEM morphology(a,c)and EDS spectra(b,d)of inclusions on cracked fracture of stainless steel wire after die pressing:(a-b)inclusion 3#and(c-d)inclusion 4#

0Cr13不锈钢丝断口处存在一定数量且尺寸较大的非金属夹杂物,这些非金属夹杂物会降低不锈钢的韧性与塑性。由于非金属夹杂物以机械混合物的形式存在于钢基体中,其性能又与钢基体的存在较大差异,因此破坏了钢基体的均匀连续性,促使变形时钢丝内的变形和应力分布不均匀,造成应力集中,成为裂纹源[9-11]。在强烈的塑性变形下,0Cr13不锈钢丝沿着夹杂物与其周围基体的界面开裂,形成裂纹源。由于夹杂物聚集分布,数量较多且尺寸较大,这会进一步加速裂纹的扩展;又因为夹杂物位于试样的边部,此处为应力集中区。因此,材料发生塑性失稳后,裂纹起源于不锈钢丝边部,并向内部扩展,最终发生开裂。

这些非金属夹杂物可能来源于不锈钢的冶炼过程。钢液在加热时会出现一定程度的氧化,而FeO是钢中氧化铁皮的主要成分,在之后的脱氧过程中,炉渣很容易与其它化学成分反应,生成CaO、MgO的化合物(钙镁酸盐及硅酸盐等),并残留于钢中,所以在冶炼过程中会不可避免地出现氧化物和硅酸盐夹杂物[12-14]。

在冷拔阶段,0Cr13不锈钢丝受拉拔力以及模具对其施加的正压力和相互摩擦力的作用,其应力状态为两压一拉;在模压阶段,0Cr13不锈钢丝受牵引力和模具对其施加的正压力的作用,其应力状态为两拉一压。晶界处暗灰色的颗粒状碳化物以及较难变形的氧化物、钙镁酸盐及硅酸盐夹杂物会在冷拔过程中沿着拉拔方向发生剧烈的塑性变形,造成组织严重不均匀。由于冷拔后没有进行退火处理,组织的不均匀性没有得到有效改善,应力集中没有及时消除。在后续的模压过程中,钢丝的应力状态发生改变,而碳化物和夹杂物又极易发生畸变,故而不锈钢丝发生塑性失稳。此外,不锈钢丝边部大多表现为拉应力,心部表现压应力,这也加剧了应力集中对基体性能的影响。裂纹起源于夹杂物导致的应力集中区域,并向内部扩展,最终导致不锈钢丝发生开裂。

3 结 论

(1)0Cr13不锈钢丝中碳含量较高,铬、锰含量较低,导致材料中存在较多呈暗灰色颗粒状的碳化物,其尺寸为0.3~0.8μm;在强烈的塑性变形下,碳化物在晶界处塞积,导致组织不均匀。

(2)0Cr13不锈钢丝中聚集分布着数量较多的夹杂物,其尺寸为15~25μm,夹杂物主要为氧化物、钙镁酸盐及硅酸盐等,这些夹杂物可能来源于不锈钢的冶炼过程。

(3)在模压前,0Cr13不锈钢丝已发生强烈的塑性变形,在碳化物和夹杂物与基体的交界处存在应力集中,在模压应力作用下,材料发生塑性失稳,裂纹起源于夹杂物导致的应力集中区域,并向内部扩展,最终导致不锈钢丝发生开裂。

[1]丁茹,王伯健,王成,等.铁素体不锈钢的开发研究[J].钢铁研究学报,2009,21(10):1-4.

[2]周丽丹,张婷婷,王志斌,等.443铁素体不锈钢电阻缝焊接头的组织与性能[J].机械工程材料,2013,37(3):42-45.

[3]杜习乾,杨钢,马爱琼,等.0Cr13铁素体不锈钢等径转角挤压变形与再结晶组织和性能[J].热加工工艺,2012,41(16):213-216.

[4]庞晋山,曾勚,彭晓俊,等.三种不锈钢在食品接触模拟溶液中的耐蚀性能及重金属迁移行为[J].机械工程材料,2013,37(5):62-65.

[5]张平,周上祺.热处理工艺对Cr13型不锈钢组织和性能的影响[J].特钢技术,2007,13(3):11-18.

[6]刘承志.0Cr13不锈钢连铸板坯表面横裂影响因素分析[J].山西冶金,2007,30(6):27-29.

[7]杨沐鑫,杨钢,刘正东,等.等径转角挤压及退火后0Cr13铁素体不锈钢的微观结构和力学性能[J].金属学报,2012,48(12):1422-1430.

[8]姜涛,李运菊,赵旭.不锈钢导管开裂原因分析[J].金属热处理,2007,32(1):209-212.

[9]哈胜男,任颂赞,谢春生,等.200系列不锈钢钢丝失效分析[J].材料开发与应用,2008,23(1):51-55.

[10]王明娣.65钢扁钢丝开裂原因分析[J].热加工工艺,2011,40(22):205-207.

[11]沈豪.地铁列车转向架构架开裂的失效分析[J].机械工程材料,2013,37(3):103-106.

[12]张铁军,姜中涛,涂铭旌.φ700mm轧机轧辊断裂失效分析[J].机械工程材料,2014,38(4):105-108.

[13]严军山.20G高压锅炉管压扁开裂原因分析[J].四川冶金,2010,32(1):47-50.

[14]许小平,周飞霓.12Cr1MoVG过热器管开裂行为分析与控制[J].材料保护,2008,41(11):46-49.