钕变质处理对Mg-8Al合金显微组织和拉伸性能的影响

2015-03-17夏鹏举杨宏伟

夏鹏举,唐 玲,徐 峰,杨宏伟

(陕西理工学院材料科学与工程学院,汉中 723000)

0 引 言

在工程材料中,镁铝合金以其优良的加工工艺性能、较高的比强度和比刚度在汽车、航空和电子领域得到了广泛应用,特别是在汽车减振减重部件中发挥着日益重要的作用,被称为“21世纪的环保材料”[1-4]。但是,由于镁铝合金的强度低、韧性差以及抗高温蠕变性能差等原因使其难以应用于发动机和动力系统等部件上[5]。

在镁铝合金的铸造过程中加入稀土元素不但可以净化合金熔液,还可以改善合金的显微组织,提高合金的综合力学性能[6-7]。虽然目前关于稀土元素对镁铝合金组织与性能影响的研究报道较多,但还存在一些问题和争议,如刘榆[8]认为AZ81镁合金会形成离异共晶组织,但并未说明是部分离异还是完全离异;文献[9-11]认为稀土元素细化了镁铝合金的晶粒,而郑伟超等[12]则认为稀土元素使晶粒明显粗化。为此,作者以Mg-8Al二元合金为对象,研究了稀土钕变质剂对其显微组织和拉伸性能的影响。

1 试样制备与试验方法

试验以纯度为99.8%(质量分数,下同)的镁锭和纯度为99.9%的铝锭为原料,采用SQ2-5-10型井式电阻炉熔炼Mg-8Al合金,在坩埚底部和炉料表面撒上RJ-2熔剂,熔炼温度为750℃,保温并搅拌10min后,分别加入0,0.2%,0.4%,0.6%,0.8%的稀土钕(采用铝箔包裹,稀土钕的纯度为99.8%,粒径为2~4mm)对 Mg-8Al合金进行变质处理,保温并搅拌5min后出炉待浇;于720℃左右浇入尺寸为φ20mm×110mm的湿砂型(南京红砂加一定量的硼酸和硫磺粉)中,采用底注式浇注系统,并在浇口杯下边垫孔径为2mm×2mm的不锈钢网过滤镁合金熔液。

从铸坯上加工出φ10mm×50mm的标准拉伸试样,在计算机伺服控制的HT-2404型材料试验机上进行室温(20℃)拉伸试验,拉伸速度为2mm·min-1;距铸坯底部20mm处截取金相试样,采用体积分数为4%的柠檬酸水溶液作为腐蚀剂,腐蚀时间为30s;采用Nikon Epiphot型光学显微镜(OM)和JSM-6700F型扫描电镜(SEM)观察合金的显微组织;采用OXFORD NCA型能谱仪测合金的化学成分;采用岛津XRD-7000型X射线衍射仪(XRD)分析合金的物相组成。

2 试验结果与讨论

2.1 对显微组织和晶粒尺寸的影响

图1 铸态Mg-8Al合金的OM形貌和SEM形貌Fig.1 OM image(a)and SEM image(b)of as-cast Mg-8Al alloy

由图1(a)中可以看出,铸态 Mg-8Al合金(未加稀土钕)的初晶α-Mg以树枝晶生长,呈蔷薇状,一次枝晶粗大,二次枝晶不发达。由图1(b)可以看出,β-Mg17Al12相在初晶α-Mg晶界和枝晶间呈连续网状分布,且成片的大块状较多。在砂型铸造的非平衡凝固条件下,Mg-8Al合金冷却至固相线温度时,凝固并没结束,枝晶间还残留着溶质元素铝含量很高的少量液相;随着温度下降,初晶α-Mg继续长大,至共晶温度时,残留的液相成分接近共晶成分,发生共晶转变。由于初晶α-Mg很多,而残留的液相很少,所以共晶体中的初始共晶α-Mg相将与初晶α-Mg相结合在一起,随后共晶β-Mg17Al12相与共晶α-Mg相共生生长形成部分离异的共晶组织。据文献[13]报道,当铸态镁铝合金中铝的质量分数大于2%时,非平衡凝固条件下的合金组织中会出现亚稳定的共晶组织。

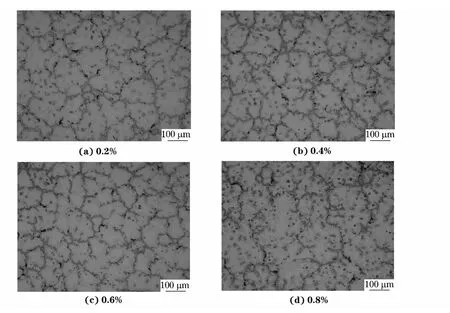

从图2中可以看出,加入稀土钕变质处理后,灰白色的α-Mg树枝晶变得细小,分枝发达,共晶β-Mg17Al12相得到细化。这是由于稀土元素钕为活性元素,溶质元素铝在镁熔液中的分配系数为0.37,而稀土钕的分配系数仅为0.04(远小于1)[14],所以钕加入镁铝合金熔液后,容易聚集在α-Mg相的生长界面层中,阻碍铝原子在α-Mg相界面前沿的扩散,抑制α-Mg相长大,从而细化了晶粒;与此同时,稀土钕引起的成分过冷增加了α-Mg相的分枝,从而使得α-Mg树枝晶的晶臂更加细化且分枝发达。在共晶转变前,初生α-Mg相将接近共晶成分的残余液相孤立成分散的岛状,细化了α-Mg树枝晶间的共晶β-Mg17Al12相。稀土元素钕的加入改变了Mg-8Al合金中α-Mg和共晶β-Mg17Al12相的生长形态,从而改善了共晶组织的形貌。加入稀土钕的质量分数为0.4%时,变质效果最佳。

从表1中可以看出,当加入稀土钕的质量分数为0.6%时,晶粒的尺寸最小;但从整体来看,加入稀土钕后Mg-8Al合金的晶粒尺寸并无特别明显的减小,而且当加入钕的质量分数为0.2%和0.8%时,晶粒尺寸反而比未加入钕时的有所增大。这说明稀土钕的加入并没有起到细化晶粒的作用,而是对合金组织起到了变质作用,即改变了合金的组织形貌。

图2 加入不同含量稀土钕变质处理后Mg-8Al合金的显微组织Fig.2 Microstructure of Mg-8Al alloy modified with different amounts of Nd

表1 加入不同含量稀土钕变质处理后Mg-8Al合金的晶粒尺寸Tab.1 Size of grains in Mg-8Al alloy modified with different amounts of Nd

2.2 对析出相的影响

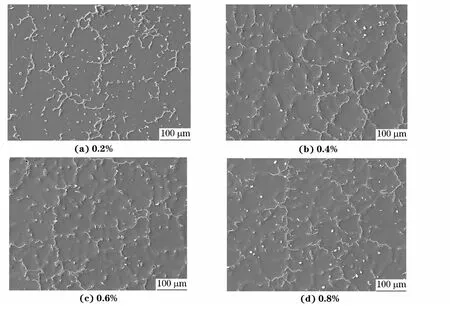

图3 加入不同含量稀土钕变质处理后Mg-8Al合金中共晶β-Mg17Al12相的SEM形貌Fig.3 SEM images of eutecticβ-Mg17Al12phases in Mg-8Al alloy modified with different amounts of Nd

对比图3和图1(b)可以看出,加入稀土钕变质处理后,共晶β-Mg17Al12相在晶界上连续分布的情况有所改善,变成了断续分布,成片的大块状明显减少,且在枝晶间呈孤岛状的共晶β-Mg17Al12相增多。这是由于加入钕后,由于溶质再分配使得凝固前沿产生了稀土钕的富集,形成了较为强烈的成分过冷,使α-Mg树枝晶产生更多的分支,凝固后期这些分支相互连接,把残留在其间的液体分割成无数封闭孤立的细小液岛。在共晶转变时,共晶α-Mg相依附于初生α-Mg相生长,共晶β-Mg17Al12相在晶粒间或枝晶间单独长大,形成完全离异的共晶组织。

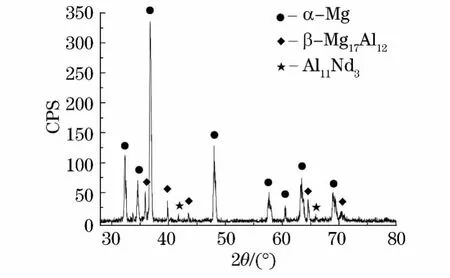

由图3还可以看出,加入钕的质量分数为0.4%和0.6%时,变质效果较佳;结合图4可知,加入0.4%钕变质处理后,合金组织中除了α-Mg相和β-Mg17Al12相以外,还析出了稀土相Al11Nd3。这是由于当加入的钕超过其在α-Mg相中的固溶极限后,在溶质再分配的作用下钕元素就会在凝固界面前沿富集,在温度起伏和浓度起伏的作用下,形成稀土相Al11Nd3[15]。由于该稀土相为高温相,在初晶α-Mg相前沿的液相中形核并长大,因此会被α-Mg相包围或推至晶界。这就是在α-Mg相晶内和晶界上都能观察到板条状稀土相的原因。稀土相能提高合金的高温蠕变性能,但在常温下使用时,过多的板条状稀土相对合金的强度不利。因此对于镁铝合金而言,钕变质剂的最佳加入量约为0.5%。

图4 加入0.4%钕变质处理后Mg-8Al合金的XRD谱Fig.4 XRD pattern of Mg-8Al alloy modified with 0.4%Nd

未变质处理的Mg-8Al合金在共晶转变时,共晶β-Mg17Al12相先形成一个晕圈[16],然后再进行共生生长,共晶组织为不完全离异共晶,如图5(a)所示。加入0.2%钕以后,共晶组织变为完全离异的共晶组织,如图5(b)所示,可明显减少合金中共晶组织的体积分数,这对提高合金的力学性能有利。

图5 变质处理前后Mg-8Al合金中共晶β-Mg17Al12相的SEM形貌Fig.5 SEM images of eutecticβ-Mg17Al12phase in Mg-8Al alloy before(a)and after(b)modification

由表2可知,共晶β-Mg17Al12相中铝元素的质量分数为39.93%,而平衡凝固时β-Mg17Al12相中铝元素质量分数的最低值为40.2%,两者比较接近。这说明在钕变质剂的作用下,凝固末期残留在共晶液相中铝原子的质量分数已远高于共晶成分铝原子的质量分数(32.3%),共晶转变以完全离异的方式生长。

表2 加入0.2%钕变质处理后Mg-8Al合金中共晶β-Mg17Al12相的EDS分析结果Tab.2 EDS analysis results of eutecticβ-Mg17Al12phase in Mg-8Al alloy modified with 0.2%Nd

图6 加入0.4%钕变质处理后Mg-8Al合金的SEM形貌及元素线扫描结果Fig.6 SEM morphology and elements line scanning results of Mg-8Al alloy modified with 0.4%Nd

由图6可见,加入0.4%钕变质处理后,镁元素主要分布在α-Mg相和β-Mg17Al12相中,铝元素主要存在于共晶β-Mg17Al12相和稀土相中,稀土元素主要存在于板条状稀土相中。此外还可以看出,在晶界处存在隆起,而稀土相周围则没有。这是因为在晶界周围的α-Mg相是凝固末期形成的,含有较高的铝元素(较前期凝固的α-Mg相而言),因此晶界处不太容易被腐蚀剂腐蚀,从而形成了隆起;而稀土相是先于α-Mg相或在α-Mg相生长前沿的液相中形核并长大,被生长的初晶α-Mg包围,因此稀土相周围的α-Mg相成分基本相同,被腐蚀剂腐蚀后不会出现隆起。

2.3 对拉伸性能的影响

由图7可知,经稀土元素钕变质后的 Mg-8Al合金在抗拉强度、屈服强度和伸长率方面均有显著提升;稀土钕加入量较少时(0.2%)提升的效果不明显,加入0.4%钕变质处理的Mg-8Al合金的拉伸性能提升得最为明显,抗拉强度、屈服强度和伸长率分别较未变质处理的提高了24%,11%和61%,伸长率提升得最为显著。这是因为在Mg-8Al合金中加入活性元素钕后,改变了初晶α-Mg相和共晶组织的形态,尤其是共晶组织的形貌变化很大,且晶粒尺寸有所减小,共晶组织变为完全离异且体积分数下降,完全离异的共晶β-Mg17Al12相以孤岛状分布于α-Mg相晶界和枝晶间,对α-Mg基体的割裂作用大大减弱。因此用钕对Mg-8Al合金进行变质处理后,合金的强度及伸长率都有所提高。加入0.4%钕后,合金中开始有少量板条状稀土相析出,且稀土相分布在晶界或晶内;加入0.8%钕后,由于析出的稀土相较多,硬脆的板条状稀土相对基体具有割裂作用,因此合金的强度和伸长率都有所下降。

图7 稀土钕含量对Mg-8Al合金拉伸性能的影响Fig.7 Tensile properties vs mass fraction of Nd for Mg-8Al alloy

2.4 对拉伸断口形貌的影响

变质处理前,Mg-8Al合金拉伸断口上的沿晶断裂特征非常明显,如图8(a)所示;加入0.4%钕变质处理后,沿晶断裂特征大大减轻,如图8(b)所示。这是因为变质处理后,共晶组织完全离异,共晶β-Mg17Al12相以孤岛状分布于α-Mg晶界和枝晶间,且共晶组织的体积分数下降,对基体的割裂程度减轻,晶粒间的结合力大大增强,合金的综合力学性能得到一定提高。

图8 变质处理前后Mg-8Al合金拉伸断口纵截面的SEM形貌Fig.8 SEM morphology of longitudinal section of tensile fracture of Mg-8Al alloy before(a)and after(b)modification

3 结 论

(1)Mg-8Al合金经稀土钕变质处理后,改变了初晶α-Mg的生长形态,使α-Mg树枝晶分支发达,但对细化α-Mg相晶粒的效果不显著。

(2)Mg-8Al合金的共晶组织为部分离异共晶;经稀土钕变质处理后,合金中的共晶组织为完全离异共晶,共晶组织由未变质时的连续网状分布变为断续分布。

(3)加入0.2%钕对 Mg-8Al合金的变质效果不佳;当加入钕的质量分数为0.8%时,合金组织中出现了较多的板条状稀土相Al11Nd3,对合金的室温力学性能不利;加入0.4%钕的合金的室温力学性能最佳,抗拉强度、屈服强度和伸长率分别较变质前提高了24%,11%和61%,此时的组织中开始有少量板条状稀土相Al11Nd3析出。

[1]MORDIKE B L,EBERT T. Magnesium propertiesapplications-potential[J].Materials Science and Engineering:A,2001,302(1):37-45.

[2]刘正.镁合金铸造成型最新研究进展[J].中国材料进展,2011,30(2):10-15.

[3]黎文献.镁及镁合金[M].长沙:中南大学出版社,2005.

[4]丁文江.镁合金科学与技术[M].北京:科学出版社,2007.

[5]张津,章宗和.镁合金及应用[M].北京:化学工业出版社,2004.

[6]WEI L Y,DUNLOP G L.The solidification behaviour of Mg-Al-rare earth alloys[J].Journal of Alloys and Compounds,1996,232:264-268.

[7]LU Y Z,WANG Q D,ZENG X Q,et al.Effects of rare earths on the microstructure,properties and fracture behavior of Mg-Al alloys[J].Materials Science and Engineering:A,2000,278:66-76.

[8]刘榆,龙思远,陶军.AZ81镁合金的凝固行为及组织演变[J].机械工程材料,2013,37(4):10-13.

[9]刘生发,王慧源,康柳根,等.钕对AZ91镁合金铸态组织的影响[J].中国有色金属学报,2006,16(3):464-469.

[10]余琨,黎文献,张世军.Ce对镁及镁合金中晶粒的细化机理[J].稀有金属材料与工程,2005,34(7):1013-1016.

[11]LIU Y,CHEN W P,ZHANG W W,et al.Effects of RE on microstructures and mechanical properties of hot-extruded AZ31magnesium alloy[J].Journal of Rare Earths,2004,22:527-532.

[12]郑伟超,李双寿,汤彬,等.混合稀土对AZ91D镁合金组织和力学性能的影响[J].金属学报,2006,42(8):835-842.

[13]DAHLE A K,LEE Y C,NAVE M D,et al.Development of the as-cast microstructure in magnesium-aluminum alloys[J].Journal of Light Metals,2001(1):61-72.

[14]STJOHN D H,QIAN M,EASTON M,et al.Grain refinement of magnesium alloys[J].Metallurgical and Materials Transactions:A,2005,36(7):1669-1679.

[15]WEI L Y,DUNLOP G L,WESTENGEN H.Development of microstructure in cast Mg-Al-rare earth alloys[J].Mater Sci Technol,1996,12(9):741-750.

[16]夏鹏举,蒋百灵,张菊梅,等.Mg-Al合金共晶凝固组织形貌及其影响因素[J].特种铸造及有色合金,2009,29(6):491-494.