水射流切槽定向聚能爆破模型及数值模拟研究

2015-03-17郑丹丹粟登峰颜秉源李东洋王晓川

康 勇, 郑丹丹, 粟登峰, 颜秉源, 李东洋, 王晓川

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030;2.武汉大学 水射流理论与新技术湖北省重点实验室,武汉 430072)

水射流切槽定向聚能爆破模型及数值模拟研究

康勇1,2, 郑丹丹1, 粟登峰1, 颜秉源1, 李东洋1, 王晓川2

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆400030;2.武汉大学 水射流理论与新技术湖北省重点实验室,武汉430072)

提出了基于高压水射流切槽的定向聚能护壁爆破新方法,理论上分析了护壁材料对冲击波的削弱作用并推导出其应力波传播公式,分析了射流缝附近冲击波的叠加效应,并结合热激活理论和微裂纹成核理论,得出爆炸初期微裂纹主要分布在射流缝附近及其端部,而在爆炸中后期,爆生气体的准静态压力场对裂纹的持续扩展起主导作用,并在护壁材料、炸药聚能槽和射流缝的激励机制作用下,根据裂纹扩展模型得出射流缝附近及其端部的裂纹扩展最长;最后,应用ANSYS/LS-DYNA软件并采用ALE算法对其进行数值模拟,其效果与理论模型基本相符:损伤区域在射流缝方向上明显大于护壁材料保护方向,裂纹在聚能和射流缝方向发育最长。

水射流;定向爆破;聚能;数值模拟

定向断裂控制爆破技术是通过对装药形状(聚能药包)、装药结构(装药切缝)的改变,或者在介质中人为造成缺陷(炮孔刻槽)等技术措施,达到引导爆炸能量在断裂方向形成集中的目的,从而实现定向断裂[1]。我国早在20世纪60年代就开始研究岩体定向断裂控制爆破技术[2],并不断应用于生产实践。罗勇等[3]以爆炸动力学、岩石断裂力学理论为原理,对聚能药包用于岩石定向断裂爆破时导向裂缝的形成,裂纹的起裂、扩展和贯通进行了研究,结果表明由聚能射流形成的切缝有明显的定向作用,但是在实际应用过程中存在定向困难,药包加工复杂、技术要求高等难题,工业应用很难推广。宗琦[4]应用岩石断裂力学理论和爆生气体膨胀准静压理论,建立了岩石中炮孔不偶合装药孔壁预切槽爆破时的脆性断裂力学模型,分析了裂缝的扩展规律,包括起裂、止裂条件、起裂方向、扩展长度和裂缝扩展过程中的速度变化等;杨仁树等[5]、李清等[6]分别应用超动态测试系统和爆炸加载的透射式动焦散线测试系统,分析了切槽孔爆破模型的裂纹动态特征变化及裂纹扩展规律,均表明切槽具有明显的导向作用,然而,传统的机械切槽法容易出现卡钎、不易定向、槽口有扭曲且刀头磨蚀严重,修磨不方便等问题,在复杂工况条件下应用更是难上加难。张志呈等[7]分析和讨论了切缝药包定向断裂控制爆破作用机理,及其与光面爆破的对比试验;戴俊等[8]利用数值方法研究切缝药包岩石定向断裂爆破炮孔间贯通裂纹的形成机理,分析切缝管切缝宽度的影响因素,提出切缝管切缝宽度和爆破形成的初始导向裂纹长度计算方法,虽然切缝药包爆破有一定的降低围岩损伤作用,但是定向裂纹的扩展以及裂隙的发育却不及前两种方法。因此,各单一定向断裂控制爆破技术均存在明显的缺点,使之在实际应用中产生偏差,效果难以达到规定要求,阻碍了其在生产实践中推广。

根据高压水射流切割破碎岩石能量集中、易于控制、效率高等特性[9],同时利用聚能药卷定向效果好以及切缝药包保护围岩的作用,将切槽爆破、聚能药卷爆破和切缝药包爆破三者有机的结合起来,提出了高压水射流切槽条件下的定向聚能护壁爆破方法,利用高压水射流在炮孔指定位置切槽,然后将已经装好聚能药卷的切缝管放入切槽炮孔,使药卷聚能穴、管缝和射流缝位于一条直线上,如图1所示。

图1 水射流切槽定向聚能爆破示意图Fig.1 Directional blasting assisted with water jet

1 水射流切槽定向聚能爆破模型

根据应力波和爆生气体膨胀压力联合作用理论,爆破对岩体的作用分为两个阶段:第一阶段为爆炸应力波作用下的动损伤断裂阶段,第二阶段为爆生气体准静态压力场作用下裂纹持续扩展阶段。而高压水射流对炮孔切槽之后,不仅改变了炮孔的形貌(产生新的自由面),同时也改变了孔壁附近的应力分布。护壁材料的使用和聚能装药均能改变爆炸能量的传播。因此,水射流切槽定向聚能爆破与普通爆破过程有很大差异。

针对水射流切槽定向聚能爆破过程的特点,应用应力波理论分析爆炸应力波传播规律,为护壁材料保护岩体、聚能槽聚能作用和射流缝引起的应力叠加及应力集中效应建立了理论模型;根据断裂动力学建立了爆生气体准静态压力场作用下裂纹扩展模型。

1.1应力波传播模型

水射流切槽定向聚能爆破如图1所示,炸药爆炸时,爆能迅速释放并猛烈冲击护壁材料以及射流缝处空气层,而后作用于孔壁,当爆轰速度大于护壁材料纵波速度时在护壁材料中形成冲击波,同时炸药聚能槽方向形成聚能射流并压缩空气产生冲击波,随后冲击波传到孔壁自由面,因反射而形成拉伸应力波,当其强度超过岩石抗拉强度时,岩石发生破坏;透射入岩体的冲击波沿径向向深部岩体传播,对后续的岩体产生冲击作用,由于射流缝的存在,空气层冲击波作用于射流缝自由面时一部分反射破坏自由面,另一部分折射入岩体,与径向冲击波产生叠加效应,从而使得岩体中射流缝附近区域应力加强。

1.1.1护壁材料反射冲击波作用

根据冲击波在固体中的传播理论,冲击波从护壁材料进入岩体时将发生反射。通过以上分析,根据对称性,沿着炮孔径向方向上任意单位长度的护壁材料和岩体建立起一维模型,这些护壁材料和岩体沿着装药中心一定角度旋转就形成了保护岩体部分爆破模型,具体模型如图2所示。

图2 爆破一维模型Fig.2 One-dimensional model of blasting

图3 冲击波传播模型Fig.3 Model of shock wave propagation

对护壁材料与岩体界面三种波建立质量守恒和动量守恒方程。

(1) 入射波的质量守恒方程和动量守恒方程为

ρhDh1=ρh1(Dh1-uh1)

ρhDh1uh1=ph1-ph

(1)

(2) 折射波的质量守恒方程和动量守恒方程为

燕麦品种为青燕1号(Avena sativa cv.Qingyan No.1),光叶紫花苕(Vicia villosa var.glabrescens)来源于当地生产的种子,青贮玉米品种选用胜玉5号(富源县胜玉种业有限公司生产)。用于轮作的面积2 hm2,选用西杂架子牛为试验动物。

ρyDy1=ρy1(Dy1-uy1)

ρyDy1uy1=py1-ph

(2)

(3) 反射波的质量守恒方程和动量守恒方程为

(3)

(4)

将式(4)右边等式分子分母同时除以岩石波阻抗ρyDy1,得

(5)

其中:py1-ph1为反射波的超压;ph1-ph为入射波超压;笔者将ρhDh1(折射)、ρh1xh1(反射)称为护壁材料冲击阻抗,ρyDy1为岩体介质的冲击阻抗,它们都是爆炸前物质的密度与波相对于爆炸后物质传播速度的乘积。

本次爆破中使用护壁材料为软质塑料管,其密度和纵波速度远小于岩石,可以近似认为ρhDh1/ρyDy1→0,得

(6)

根据式(6),反射波的大小取决于所选材料的密度,材料密实,其反射波的能力越大,对围岩的保护越好。

1.1.2冲击波叠加效应

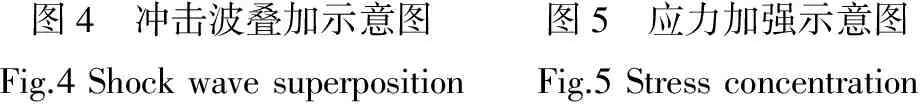

爆炸后的冲击波一部分透过护壁材料进入岩体,另一部分直接从切缝壁斜射入岩体,根据波的传播与折射规律,产生如图4和图5所示的冲击波叠加和应力加强现象。

图4 冲击波叠加示意图Fig.4Shockwavesuperposition图5 应力加强示意图Fig.5Stressconcentration

1.2裂纹扩展模型

热激活理论和微裂纹成核理论认为[10],在高温高压环境下,岩体将发生分子尺度、分子建尺度的微破裂并且微裂纹的演化区域主要分布在原宏观裂纹的端部高应力区。爆炸本身高温高压的特点以及应力波的破坏作用,使炮孔周围尤其是缝槽端部附近产生大量裂纹。

图6 二维平面模型Fig.6 Two-dimensional model

根据平面应变理论,由于对称性,建立如图6所示的二维平面模型,设缝槽端部区域Ⅰ裂纹长度为aⅠ,孔壁和缝槽附近区域Ⅱ裂纹长度aⅡ,孔壁稍远区域Ⅲ裂纹长度aⅢ,裂纹数目分别为NⅠ、NⅡ、NⅢ,进入岩体裂纹的爆生气体准静态压力为q(y)(护壁材料使得绝大部分准静态气体往射流缝聚拢,为简化研究,假设垂直射流缝方向无准静态气体)如图7所示,取炮孔的任意一个四分之一截面作为研究对象,有裂纹尖端应力强度因子公式:

(7)

式中:K为应力强度因子;q(y)为作用于裂纹表面的荷载,a为裂纹长度,d为缝槽宽度。

图7 准静态气体分布图 Fig.7 Quasi-static gas distribution

根据以上论述以及应力波传播模型,Ⅰ区域所受应力破坏最大,Ⅱ区域射流缝附近次之,Ⅲ区域最小,同时Ⅰ区域和Ⅱ区域受爆生气体准静态压力最集中、持续时间长,且其所形成的的裂纹数目关系:NⅠ>NⅡ>NⅢ,因此可以认为长度关系:aⅠ>aⅡ>aⅢ,由式(7)知缝槽端部裂纹尖端应力强度因子最大,孔壁和缝槽附近区域应力强度因子次之,孔壁稍远区域最小。

2 数值计算模型

针对爆破过程中有聚能射流成型及侵彻岩体过程引起的高应变率、高过载问题,采用充分集合Lagrange和Euler有限元优越性并在物质域与空间域外引进参考域的ALE算法,解决了Lagrange描述下材料可能严重扭曲的问题以及Euler描述下移动边界引起的复杂性问题[11-14]。将炸药、空气和聚能罩部分采用ALE格式,岩体和护壁材料采用Lagrange格式,通过关键字CONSTRAINED_LAGRANGE_IN_SOLID实现流体和结构的耦合。

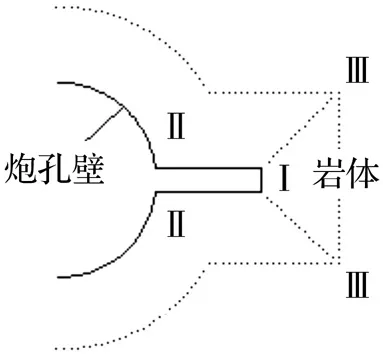

2.1材料模型及参数确定

高压水射流切槽条件下定向聚能爆破法涉及材料有炸药、聚能罩、护壁材料、空气和岩体5种,其材料模型选择和部分参数见表1~7。

表1 材料模型及其状态方程

表2 炸药及其状态方程部分参数[15]

表3 空气及其状态方程参数[15]

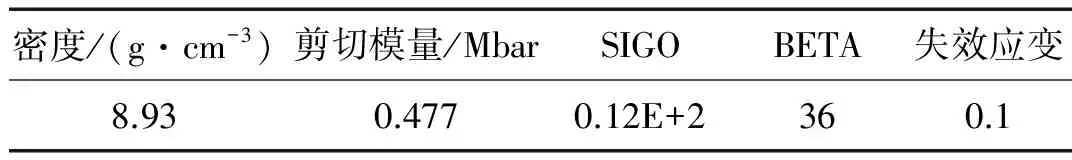

表4 紫铜材料部分参数[16]

表5 紫铜状态方程部分参数[16]

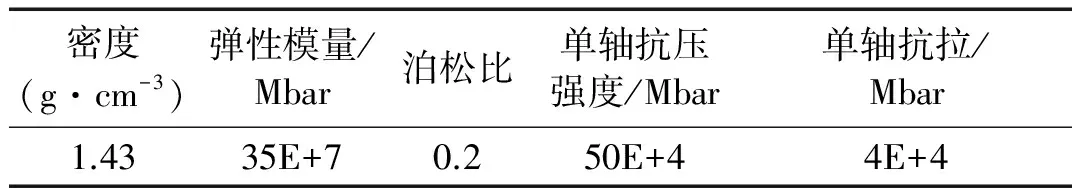

表6 护壁材料部分参数[17-18]

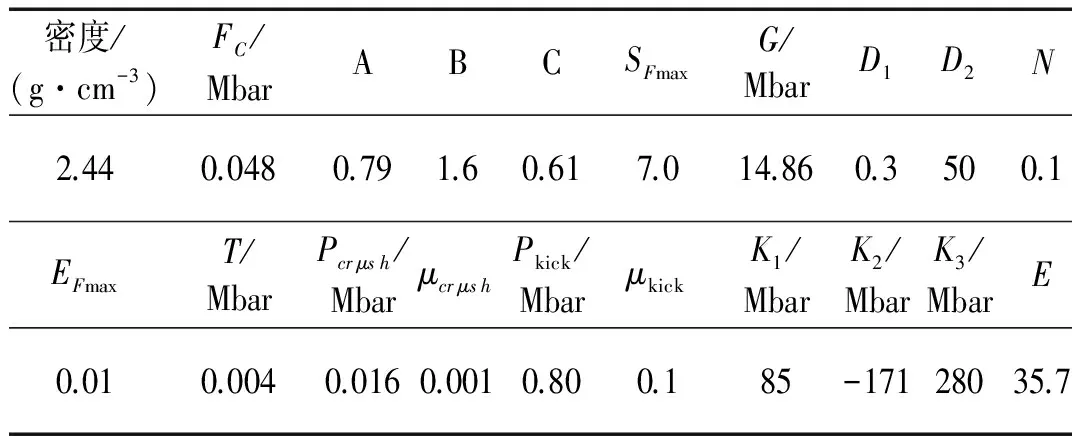

表7 岩石材料参数

2.2几何模型及边界条件

由于模拟对象的对称性,为简化计算,本次采用四分之一模型单层实体网格建模。根据圣维南原理,模型的岩石几何尺寸设为50 cm×50 cm×0.1 cm,炮孔直径为4 cm,护壁材料厚为0.1 cm,线聚能罩为厚0.1 cm、宽0.3 cm的紫铜片,缝槽为似矩形体,尺寸设为4 cm×0.3 cm×0.1 cm[8]。在模型的XOZ面和YOZ面上均施加对称约束,Z=0和Z=0.1 cm的面上施Z方向的位移约束,X=50 cm和Y=50 cm处的节点施加无反射边界约束条件。采用g-cm-μs单位制,模型和网格划分及其局部放大图如图8所示。

图8 模型和网格划分及其局部放大图Fig.8 Model and grid and their partially enlarged views

3 计算结果分析

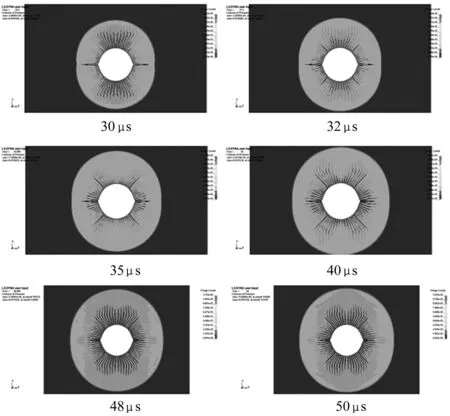

采用上述数值模型对高压水射流切槽件下定向聚能爆破的过程进行数值计算。岩体中应力传播如图9所示。

图9 数值模拟爆腔形成Fig.9 Numerical simulation of the explosion chamber formed

从图9中可以看出,爆炸2μs后应力波开始作用于岩体,炮孔自由面及其附近区域在强冲击波作用下开始粉碎性破坏,在原炮孔基础上扩腔,而后绝大部分爆生气体在护壁材料和聚能槽的导向作用下定向作用于射流缝方位,最终形成图9(b)中爆腔。高温高压爆轰产物首先作用于炮孔自由面及其附近区域,根据热激活理论和微破裂成核理论,炮孔自由面及其附近区域生成大量微裂隙,同时冲击波、爆生气体先后作用于炮孔自由面及其附近区域,在护壁材料消弱冲击波(岩体保护方向上)、引导定向驱动爆生气体(岩体射流缝方向上)、聚能槽生成聚能射流(岩体射流缝方向上)和射流缝本身等激励机制的作用下,非聚能射流缝方向上(尤其是垂直其方向)岩体的破坏相对较小,而射流缝方向上岩体破坏很大,根据JHC压缩损伤模型本构,最终形成如图9(b)中所示以聚能射流缝方向为长轴的似椭圆轮廓爆腔,本结果与上文中应力波和爆生气体理论模型作用机理基本相符。

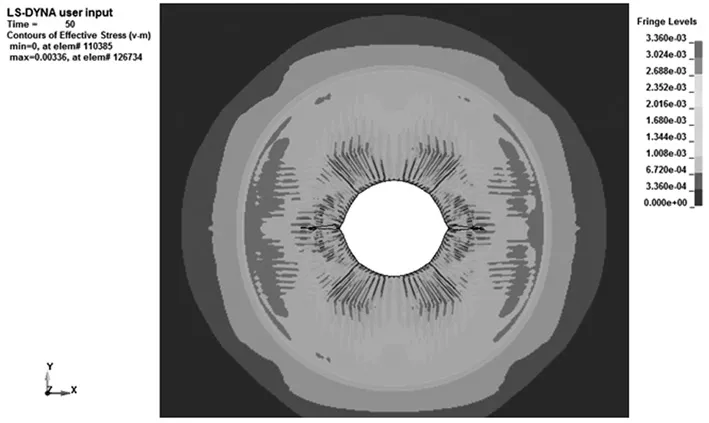

图10显示炮孔扩腔过程中,随着孔壁的破坏射流缝首先被压垮,应力波在射流缝自由面附近出现滞后现象,以图中所示以在射流缝处半径略小的非正圆形式向外传播。根据物体被压缩原理以及岩石本身碎胀性等性质,射流缝处自由面和空隙的存在,是其被压垮并被填充的原因,同时射流缝两个自由面相互挤压产生附加非径向压力,造成图中压垮部分出现应力加强的现象。由于射流缝处空气的存在,射流缝壁自由面的破坏是在固体中冲击波和空气中冲击波的双重作用下实现的,且冲击波在固体中的传播速度要大于空气中传播速度,同时空气中冲击波受到射流缝壁自由面粘着阻力的作用,故射流缝壁自由面受到空气中冲击波作用滞后于岩体中冲击波的作用,因此,表现为射流缝壁破坏以及其应力波明显落后于岩体中应力波的传播,出现图中所示射流缝处半径略小的非正圆传播形式。当冲击波经过护壁材料碰撞A-A界面(护壁材料和岩石)时,在界面处产生反射,消弱一部分冲击波能量,在岩体中产生折射波,并沿着炮孔径向方向传播,同时在射流缝壁与空气界面发生反射、折射,根据折射波的传播方向及角度,在岩体射流缝壁附近将发生波的叠加效应,出现图中射流缝两侧对称分布的线型应力加强线,成为长裂纹出现的必要条件,而在垂直射流缝方向上,应力波很弱,几乎没有强应力波的出现。最终出现如图10所示缝槽方向上应力集中及其附近应力加强现象,与上文应力波传播模型基本相符。

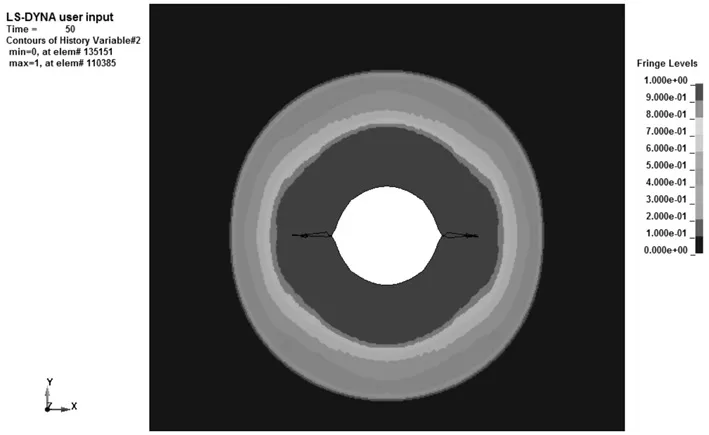

从图11中可以看出,在垂直射流缝方向上应力波开始加强,随后整体减弱,而后射流缝方向上又加强,但弱于上一阶段。爆破中后期护壁材料完全破坏,造成垂直射流缝方向上应力波的加强,而后冲击波迅速衰减,使应力波强度整体下降,为爆生气体的主导作用创造了客观条件。由上文知爆生气体在护壁材料、聚能槽、射流缝的激励机制下,绝大部分射向射流缝方向,使得射流缝方向应力强度第二次增加,但效果明显弱于冲击波作用阶段。在爆生气体准静态压力作用下,裂纹持续扩展,直到裂纹最终形成。为了进一步说明本方法对围岩的保护作用与定向方向的聚能作用,给出如图12所示的岩体损伤云图。从图中可以知道,粉碎性损伤区域在射流缝方向上明显大于护壁材料保护方向,呈以射流缝方向为长轴的椭圆域形式,相应的von-mise等效应力屈服区域如图13所示。在射流缝方向上出现大规模屈服现象,而垂直射流缝方向上因有护壁材料的保护,其屈服值明显低于射流缝方向。根据第四强度理论,岩体在射流缝方向发生的损伤破坏必然远远大于护壁保护方向。

图10 非正圆形式应力波传播及缝槽方向应力集中Fig.10 Stress wave propagation in non-perfect circle form and stress concentration in slot direction

图11 准静态气体起主导作用Fig.11 Quasi-static gas plays a leading role

图12 损伤云图Fig.12 Injury cloud

图13 Von-mise等效应力云图Fig.13 Von-mise equivalent stress cloud

4 结 论

通过上述分析,可以得出以下结论:

(1) 根据一维冲击波传播模型,分析了冲击波在界面的反射、透射现象,经过计算得出,护壁材料越密实,其反射应力波的能力强,保护围岩的效果越好。

(2) 应用应力波理论研究了冲击波在岩体中的传播规律,由于射流缝存在,冲击波将以在射流缝处半径略小的非正圆形式向外传播,并在射流缝壁附近产生叠加效应,形成沿射流缝对称分布的若干应力加强区。

(3) 根据爆炸本身高温高压特性,应用热激活理论和微裂纹成核理论分析了微裂纹的形成过程并建立了裂纹扩展模型,得出缝槽端部裂纹尖端应力强度因子最大,孔壁和缝槽附近区域应力强度因子次之,孔壁稍远区域最小。

(4) 爆炸中后期,爆生气体的准静态压力场对裂纹的持续扩展起主导作用,而在护壁材料、聚能槽、射流缝的激励机制作用下,绝大部分爆生气体沿射流缝方向聚集,使射流缝方向裂纹受到较大和较长时间的准静态压力作用,因而射流缝附近特别是射流缝端部形成的裂纹最长。

以上结论与数值模拟结果基本相符,具有一定的参考价值。由于一维传播模型只能较为简单的阐释护壁材料对冲击波的消弱作用,过程较为简化,而裂纹扩展模型只考虑了爆生气体准静态压力作用,如需更加精确和具体的分析整个作用过程,还需建立二维和三维冲击波传播模型,还需做进一步的研究。

[1] 梁为民,杨小林,余永庆. 定向断裂控制爆破理论与技术应用[J].辽宁工程技术大学学报, 2006, 25(5): 702-703. LIANG Wei-ming, YANG Xiao-lin, YU Yong-qiang. Research on theory on directional fracture controlled blasting [J]. Journal of Liaoning Technical University,2006,25(5):702-703.

[2] 郑平泰,杨涛,秦子増. 聚能射流形成过程的理论建模与分析[J]. 国防科技大学学报,2006, 28(3): 28-32. ZHENG Ping-tai,YANG Tao,QIN Zi-zeng.Theoretical modeling and analysis of the formation process of shaped charge Je [J]. Journal of National University of Defense Technology, 2006, 28(3): 28-32.

[3] 罗勇,沈兆武. 聚能药包在岩石定向断裂爆破中的应用研究[J]. 工程爆破,2005,11(3):9-13. LUO Yong, SHEN Zhao-wu. Study on cumulative explosion of controlled blasting of rock mass [J]. Engineering Blasting, 2005,11(3):9-13.

[4] 宗琦. 岩石炮孔预射流缝爆破断裂成缝机理研究[J].岩土工程学报,1998,20(1):30-34. ZONG Qi.Investigations into mechanism of crack formation for grooved hole-well blasting [J]. Chinese Journal of Geotechnical Engineering, 1998,20(1):30-34.

[5] 杨仁树,宋俊生,杨永琦. 射流缝孔爆破机理模型试验研究[J].煤炭学报,1995,20(2):197-199. YANG Ren-shu,SONG Jun-sheng,YANG Yong-qi. Experimental study on the mechanism model of cut blasting[J].Journal of China Coal Society, 1995,20(2):197-199.

[6] 李清,王平虎,杨仁树,等. 切槽孔爆破动态力学特征的动焦散线实验[J].爆炸与冲击,2009,29(4):413-408. LI Qing,WANG Ping-hu,YANG Ren-shu,et al. Dynamic caμstics experiment of dynamic mechanical characteristics in cut blasting[J]. Explosion and Shock Waves, 2009,29(4):413-408.

[7] 张志呈,肖正学,胡建.切缝药包定向断裂控制爆破机理研究[J]. IM&P化工矿物与加工,2006,3:22-25. ZHENG Zhi-cheng,XIAO Zheng-xue,HU Jian. Mechanism of directional controlled blasting by kerf kits [J]. IM & P Indμstrial Minerals and Processing, 2006,3:22-25.

[8] 戴俊,王代华,熊光红,等.切缝药包定向断裂爆破切缝管切缝宽度的确定[J]. 有色金属,2004,56(4):110-113. DAI Jun, WANG Dai-hua, XIONG Guang-hong, et al. Determination of kerf width of the slit tube in directional fracture blasting[J]. Nonferroμs Metals, 2004,56(4):110-113.

[9] 李晓红,卢义玉等.水射流理论及其在矿业工程中的应用[M].重庆:重庆大学出版社,2007.

[10] 李世愚,和泰名,尹祥础,等.岩石断裂力学导论[M]. 合肥:中国科学技术大学出版社,2010.

[11] ZHANG Guang-qing, CHEN Mian. Influence of perforation on formation fracturing pressure [J].Petroleum Scirence,2004(1):356-361.

[12] JIM Gilliat,Phillip M S, Robert H. A review of field performance of new propellant [J].SPE,2003(11):239-246.

[13] Friankel I. Weights Influence of viscosity on the capillary of a Stretching Jet[J].J Fluid Mech,1987(2):26-27.

[14] Benzleys E. Representation of singularities with isoparametric finite elements[J]. Int J Mun Meth Eng,1974(8):537-545.

[15] 时党勇,李裕春,张胜民.基于ANYSYS/LS-DYNA8.1进行显示动力分析[M].北京:清华大学出版社,2005.

[16] Livermore Software Technology Corporation. LS-DYNA Keyword Μser’s Manual (update)[M].California,2004.

[17] 尚晓江,苏建宇.ANYSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出社,2005.

Model of directional shaped blasting assisted with water jet and its numerical simulation

KANG Yong1,2, ZHENG Dan-dan1, SU Deng-feng1, YAN Bing-yuan1, LI Dong-yang1, WANG Xiao-chuan2

(1. State Key Laboratory of Coal Mine Disaster Dynamics and Control ( Chongqing University) ,Chongqing 400030,China;2. Key Laboratory of Hubei Province for Water Jet Theory and New Technology,Wuhan University,Wuhan 430072,China)

A new method of directional blasting was proposed with high pressure water jet, and the role of wall protecting materials for weakening shockwave impact and the additive effect in the area near jet joint were theoretically analyzed. The equation of wave propagation was derived. In the light of the heat activation theory and micro-crack nucleation theory, it is found micro-crack comes mainly in the vicinity of the jet seam in the initial stage of explosion and the quasi-static pressure of detonation gas dominates through the process of successive expansion of the crack in the medium-late stage. According to the crack propagation model, the expansion of crack near the jet seam or at the end will be the greatest owing to the incentive mechanism of wall materials, shaped-charge groove and jet joint. A numerical simulation was carried out by using ALE algorithm in ANSYS / LS-DYNA. The results are the same as those by the theoretical model. The damaged area in the direction of the jet seam is obviously greater than that under wall material protection and the crack develops to be the longest in jet joint’s direction.

water jets; directional blasting; cavity energy; numerical simulation

国家重点基础研究发展计划资助(973计划)(2014CB239203);教育部新世纪优秀人才支持计划(NCET-12-0424)

2014-01-02修改稿收到日期:2014-05-06

康勇 男,博士,教授,1978年生

郑丹丹 男,硕士,1989年生

U455.6

A

10.13465/j.cnki.jvs.2015.09.033