大面积Inconel625薄壁双面肋加强板爆炸焊接研究

2015-03-17段绵俊王耀华

段绵俊, 王耀华, 魏 玲, 马 锐, 冉 红

(1.解放军理工大学,南京 210007; 2.南京邮电大学 通达学院,南京 210007;3.南京海军指挥学院,南京 210007; 4,核工业集团西南物理研究院,成都 610041)

大面积Inconel625薄壁双面肋加强板爆炸焊接研究

段绵俊1, 王耀华1, 魏 玲2, 马 锐3, 冉 红4

(1.解放军理工大学,南京 210007; 2.南京邮电大学 通达学院,南京 210007;3.南京海军指挥学院,南京 210007; 4,核工业集团西南物理研究院,成都 610041)

中国新型核聚变实验堆HL-2M的真空室需要一种内含密闭流体通道的Inconel 625薄壁双面肋加强板,其难以采用常规加工工艺制备。在爆炸焊接装药参数计算与优化、复合支承模板设计、模板设置与脱模技术、双面分步爆炸焊接和应力退火工艺等方面开展试验研究,成功制备了该双面肋加强板,并对其进行了显微金相、电镜扫描、显微硬度检验和力学试验。检验结果表明:结合界面附近金属组织晶体细密,实现了冶金结合;界面的剪切强度超过母材的强度;界面附近组织的显微硬度明显提升。

Inconel 625;爆炸焊接;双面肋加强板;结合界面

建造中国新型核聚变实验堆HL-2M的真空室需要一种大面积薄壁双面肋加强板(简称双面肋加强板,下文同)。该双面肋加强板由内、外壁板和多根加强肋板构成,内、外壁板尺寸均为1 800 mm×350 mm×6 mm,肋板尺寸为1 800 mm×12 mm×18 mm,材料为Inconel 625,其结构见图1。其中的加强肋板不仅起结构加强作用,而且在壁板、肋板之间形成多条密闭流体通道,便于工作前输送高温氮气烘烤加温真空室壳体,或工作时输送冷却介质为内部器件散热。该双面肋加强板需承受内部的热载荷、内外压差和等离子体破裂时巨大的电磁力冲击载荷,结构强度要求高。模拟计算显示,工作时,该双面肋加强板承受的最大冲击载荷可达42倍大气压强[1-2],因此该高强度双面肋加强板的设计和制备是真空室建设的关键环节之一。

目前,国内外制造大面积的双面肋加强板的主要方法有铸造法、常规焊接法、搅拌摩擦焊接法和钎焊法。采用铸造法制备该双面肋加强板,内部易出现粗大晶粒,且难以避免气泡、缩孔、砂眼和偏析等缺陷;采用常规焊接法制备该壳体,因两壁板间距离仅为18 mm,操作空间狭小,与第一块壁板焊接后,肋板与第二块壁板只能采用塞焊焊接,整体结构强度差且不能获得密闭流体通道;搅拌摩擦焊法一般仅限于铝、铜等熔点较低的金属构件的连接,不能用于镍基合金构件焊接;钎焊法常用来连接各种精密构件,所得的工件尺寸精度较好,但是需在焊接面引入低熔点钎料,接头强度较低且耐热性差。由上述可知,难以采用常规加工方法制备该双面肋加强板。而采用爆炸焊接制备内部含有狭窄空腔的结构件,具有其独特的优势,即其所有的操作均可在结构件的外部完成。

爆炸焊接亦称爆炸复合,它利用炸药爆炸驱动工件发生碰撞,同时产生高速射流清除金属表面的氧化膜,使金属工件表面洁净并实现冶金结合[3-9]。目前,国内外爆炸焊接应用研究主要集中于金属复合板和金属复合管、杆件的焊接工艺,对复杂形体结构件的爆炸焊接研究较少[3-12]。本课题组在金属复合板爆炸焊接技术的基础上,创新了复合支承模板设计、模板设置与脱模和双面分步爆炸焊接等技术,制造了Inconel 625双面肋加强板,实物见图2。

图2 爆炸焊接肋加强板实物图Fig.2 Photo of explosive welding ribbed board

1 实验材料及其制备

1.1 材料来源

Inconel 625合金是一种以镍为主要成分的奥氏体超耐热合金,是非常优异的核工程材料。实验采用西南物理研究院提供的Inconel 625轧制板材,其维氏硬度为197 HV,密度为8.4 g/cm3。

实验所用炸药为江南化工厂提供的粉状乳化炸药,初始爆速为3 500 m/s。添加质量占比45%的某种降爆剂后,混合药的实际爆速为2 600 m/s。

1.2 板材的加工制备

(1) Inconel 625具有严重的冷作硬化特性,容易粘刀,且机械加工时受加工热影响易变形翘曲。为了节省材料、减少工件变形,选择用水刀进行加工,将6 mm、12 mm厚的Inconel 625冷轧板材切割加工为壁板和肋板。

(2) 用手持细沙轮磨削工件表面,并用砂纸手工进一步打磨工件表面,使得其表面粗糙度达到Ra<6 μm。

2 实验过程

相比常见的金属复合板、管和杆件的爆炸焊接,双面肋加强板的爆炸焊接有许多关键问题需要解决。首先,其基板(肋板)的面积比复板(壁板)小得多,如果在肋板间空腔内不设置合适的模具,则爆炸冲击力将严重损坏壁板,导致焊接失败。另外,填充模板易被焊接好的肋板夹持,难以脱模。为了实现该双面肋加强板的高质量爆炸焊接,主要从以下几个方面进行了重要技术创新。

2.1 支承模板材料及其结构设计

在肋与壁板爆炸焊接中,模具的合理设计与恰当布设既是重点,也是难点。在模具的设计中,考虑了下列因素:

(1) 强度匹配问题。模具应选用与肋板强度相近的材料,否则,巨大的爆炸冲击力,会导致焊接后的腔体凹陷甚至损坏壁板。

(2) 声阻抗匹配问题。如果模具和基、复板的声阻抗差异太大,爆炸冲击波、应力波,会在模具表面形成强烈的反射波,破坏焊接界面[4-5]。

(3) 脱模问题。填充模板在复板的冲击力下延展变形,支承模板易被焊接后的上、下壁板和加强肋所夹持或粘连,脱模难度大。

(4) 经济性。模具为一次性工装,应尽量选用价廉、易得的材料。

依据上述考虑,模具设计为三明治式夹心复合支承模板(见图3),上下层模板材料选用厚度均为8 mm的Q345R钢板;中间层选约1.8 mm厚的7075铝合金,其强度为550 MPa。该复合支承模板与肋板的声阻抗、强度相差不大,且中间夹层的铝合金板熔点较低,为脱模提供了条件。

2.2 双面分步爆炸焊接法

(1) 第一阶段爆炸焊接:为了便于安装肋板和支承模板,设置了一个20 mm厚的钢垫板,将复合模板和肋板分别固定在垫板上,在模板上表面涂覆0.15~0.2 mm厚的防焊剂(水玻璃),并放置间隙柱,将外壁板置于间隙柱上,在外壁板的上表面布设炸药,引爆雷管,在爆炸焊接冲击力下,外壁板与肋板焊接为一个焊合物(见图3(a))。

(2) 第二阶段爆炸焊接:将第一阶段所得焊合物翻转,去除垫板,在复合模板块上涂覆0.15~0.2 mm防焊剂,再放置间隙柱,将外壁板置于间隙柱上,在外壁板的上表面布设炸药,引爆雷管,在爆炸焊接冲击力下,外壁板与第一阶段焊得物焊接在一起,形成内含复合支撑模具的双面肋加强板(见图3(b))。

1.外壁板 2.肋板 3.钢模板 4.铝模板 5.间隙柱 6.炸药 7.钢垫板 8.内壁板 9.第一阶段焊合物 10.雷管图3 爆炸焊接装置示意图Fig.3 Schematic diagram

2.3 爆炸焊接参数计算

在平行式爆炸焊接中,对于某一特定材料而言,决定焊接质量的参数主要为装药厚度和间隙。装药参数采用以下经验公式[7]:

(1)

(2)

(3)

D=0.2(de+df)

(4)

式中:vpmin为最小碰撞速度,Hv为覆板材料的表面维氏硬度,ρf为壁板材料的密度,Rmin为单位面积上的炸药量与单位面积的壁板质量之比,vd为炸药爆速,de为装药厚度,ρe为炸药的密度,df为覆板厚度,D为基、覆板间隙,K的取值为0.9~1.4,K1的取值为3.9~4.5。

根据式(1)、式(2)、式(3)、式(4)计算得de取值范围为63~75 mm,D取值范围为15~16 mm。再采用试凑法进行对比实验[1],确定了其最佳参数:装药厚度为65 mm,间隙为15 mm。

2.4 脱模工艺

两次爆炸焊接后,支承模板被上、下壁板和肋板紧紧夹持,脱模非常困难。其解决措施:爆炸焊接前,在模板表面涂覆0.15~0.2 mm厚的防焊剂(水玻璃)。爆炸焊接后,将内夹复合支撑模板的双面肋加强板,放在电炉中加热至450℃并保温1 h,使铝合金板融化。待冷却后,再取出空腔中的钢模板。

2.5 双面肋加强板热处理工艺

双面肋加强板爆炸焊接完成后,若不进行消应力热处理,则在使用过程中应力扩展产生裂纹,使得双面肋加强板的性能和寿命大大降低。为此,对双面肋加强板进行固溶处理和稳定化热处理。固溶处理:炉温1 093 ℃,温升速度≤200 ℃/h,保温时间30min;稳定化热处理:最高温度982 ℃,保温时间60 min,温升速度<200 ℃/h,空冷。

2.6 结合质量检验

为检验双面肋加强板的焊合质量,采用超声探伤仪对肋板与壁板的复合率进行了检验,并在肋板的首、尾和中间位置取样进行了剪切试验以检验焊合强度,最后对结合界面(结合强度最高的试板)进行了金相观察、扫描电镜(SEM)检验和显微硬度测试。

3 实验结果及分析

通过pocketUT型超声探伤仪检测,发现肋板和壁板的复合率达到100%。

图4 双面肋加强板爆炸焊接剪切试样(a)及断口照片(b)Fig.4 Photos of shear specimens(a) and fracture surface(b)

剪切试样的取样位置为三根肋板的前端、末端和中央处与内外壁板的焊接处,图4(a)为剪切试样破坏后的照片。其剪切强度平均值为535.5 MPa,且破坏断面均不发生在结合界面(如图4(b)所示)。表明在剧烈冲击下,结合界面附近金属组织发生强烈的塑性变形,获得了明显的加工强化,该结果与前人研究的成果一致[9-13]。

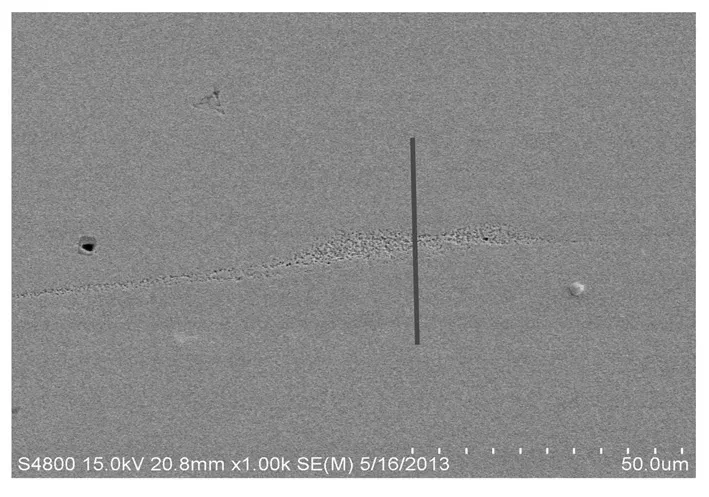

界面组织结构体现爆炸焊接的微观特征,是研究爆炸焊接结合的基础和重点。郑哲敏、杨振声等根据界面的金相分析把结合界面大致分为三类:直接结合、连续的熔化层结合和波状结合[3-8]。金相研究表明(见图5),本次焊接界面具有波状结合的特点。在爆炸载荷作用下,壁板和肋板的晶体被拉长变细,沿结合界面区约10 μm宽的区域分布着更为细密的细晶,并在部分区域(主要在波谷区域)可以观察到熔融后再结晶晶体。界面的扫描电镜照片(见图6)显示壁板、肋板结合非常致密,达到了冶金结合。

图5 Inconel 625合金的爆炸焊接界面组织Fig.5 Morphology of interface of Inconele 625

图6 Inconel 625合金爆炸焊接界面SEM图Fig.6 SEM image of joint interfaces

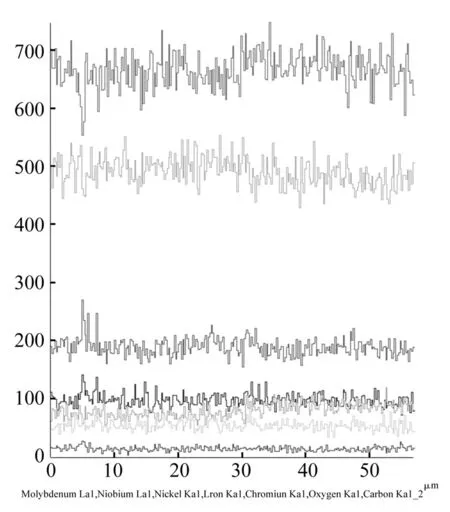

为了研究界面的元素扩散情况,垂直于复合界面分别对Ni,Cr,Mo等元素进行了线扫描,扫描位置和结果见图6和图7。由图可见,Inconel 625的主要元素在界面附近均保持稳定,且界面的杂质元素含量没有显著升高。

结合界面附近金属的显微硬度测试结果见图8。由图8可知:

(1) 结合界面的显微硬度要明显高于两侧。其原因是基、复板的剧烈碰撞,使得界面附近金属组织产生大量的塑性变形,获得了加工硬化,而且距离界面越近,加工硬化越明显。

(2) 壁板的硬化程度要比基板高。这是因为,壁板分别在炸药爆轰、壁板与肋板撞击时经受了两次塑性变形,而肋板只经受了一次塑性变形,因此,壁板的塑性变形比肋板更大。

图7 爆炸焊接界面附近元素EDS分析Fig.7 EDS analysis of explosive welding interface

图8 爆炸焊接界面附近显微硬度分布Fig.8 Micro-hardness profile across the interfaces

4 结 论

(1) 经检测,界面结合强度高,结合区域晶粒变细拉长,不存在明显的融化区,界面间无夹杂元素,体现出明显的固相结合特征。

(2) 界面附近组织的显微硬度提高,并且离界面越近,显微硬度越高。

(3)爆炸焊接法制备双面肋加强板可取材于轧制板,整体结构强度高,并可获得密闭流体通道,具有明显优势。

(3) 核、化工业中需要大量的空心结构件。这些结构件内腔形状各异,但是其内部模具填充和脱模技术类似。因此,所探究的爆炸焊接工艺,在核、化工业中具广泛的应用前景。

[1] 蔡立君, 刘德权, 冉红, 等. 等离子体破裂时HL-2M真空室的结构应力分析[J]. 核聚变与等离子体物理, 2011, 31: 150. CAI Li-jun, LIU De-quan, RAN Hong, et al.Structrural analysis of HL-2M vacuum vessel under major plasma disruption[J]. Nuclear Fusion and Plasma Physics, 2011, 31: 150.

[2] ASDEX Upgrade Project Team. ASDEX Upgrade Project Proposal Phase Ⅱ[M]. IPP, 1/217, January 1984.

[3] 郑哲敏, 杨振声. 爆炸加工[M]. 北京:国防工业出版社, 1981.

[4] 邵炳璜, 张凯. 爆炸焊接原理及其工程应用[M]. 大连: 大连理工大学出版社,1987.

[5] Ezar A A. Principles and practice of explosive metal working[M]. New York: Industrial Newspapers Limited, 1973: 263.[6] Blazynski T Z. Explosive welding, forming and compaction[M]. London: Applied Science, 1983:226.

[7] Crossland B. Explosive welding of metals and its applications[M]. Oxford: Clarendon Press, 1982:248.

[8] 王耀华. 金属板材的爆炸焊接研究与实践[M]. 北京:国防工业出版社,2000:135.

[9] Mendes R, Ribeiro J B, Loureiro A. Effect of explosive characteristics on the explosive welding of stainless steel to carbon steel in cylindrical configuration[J]. Materials and Design, 2013, 51:182-192.

[10] Nizamettin K, Behcet G, Fehim F. Joining of titanium/stainless steel by explosive welding and effect on interface[J]. Jornal of Materials Processing Technology,2005, 169: 127-133.

[12] Ramazan K, Mustafa A. An investigation on the explosive cladding of 316L stainless steel-din-P355GH steel[J]. Journal of Materials Processing Technology, 2004, 152: 91-96.

Incinel 625 ribbed panel manufactured by explosive welding

DUAN Mian-jun1, WANG Yao-hua1, WEI Ling2, MA Rui3, RAN Hong4

(1. PLA university of science and technology, Nanjing 210007, China;2. Tongda College of Nanjing University of Posts and Telecommunications, Nanjing 610041, China;3. Nanjing Naval Command Academy, Nanjing 210007, China; 4. Southwestam Institute of Physics, Chengdu 610041, China)

There are four key aspects in the fabrication process of a inconel 625 ribbed panel manufactured by explosive welding, including the sandwich mold filling, the parameter calculation, the explosive welding in two steps and the stress annealing. The bonding interfaces of the ribbed panel were observed and analyzed by means of optical microscope(OM), scanning electron microscope(SEM) and electron probe microanalysis(EPMA). It is found that the metal organization near by the welding interfaces is of fine structure and there are few seam and hole defects. The interfaces have a high strength compared with other interfaces mads by traditional welding technologies. It is proved that the explosive welding ribbed panel is a high strengthened structure.

Inconel 625; explosive welding; ribbed panel; interface

总参创新站(南京)资助项目(ZCCX-20120610)

2014-02-12 修改稿收到日期:2014-05-26

段绵俊 男,博士生,1982年8月生

王耀华 男,博士,教授,博士生导师,1949年5月生

TG456.6

A

10.13465/j.cnki.jvs.2015.09.007