超深桥梁人工挖孔群桩基础混凝土施工安全性分析*

2021-02-18龙立敦李少方林文凯

龙立敦,李少方,张 凯,林文凯

(贵州省公路工程集团有限公司,贵州 贵阳 550008)

1 工程概况

1.1 工程简介

瓮开高速公路是贵州省“678”高速公路网规划第三横江都高速公路组成部分,开州湖特大桥为瓮开高速公路控制性工程,位于K35—K37段,全长1 257m,双向4车道,设计速度80km/h。大桥横跨洛旺河峡谷,桥跨布置为3×30m(现浇箱梁桥)+1 100m(单跨钢桁梁悬索桥)+2×30m(预制T梁桥),主缆计算跨径为302m+1 100m+143m,3,4号主塔高度分别为139,141m,建成后将成为贵州省第三大钢桁梁悬索桥。

1.2 桩基工程概况

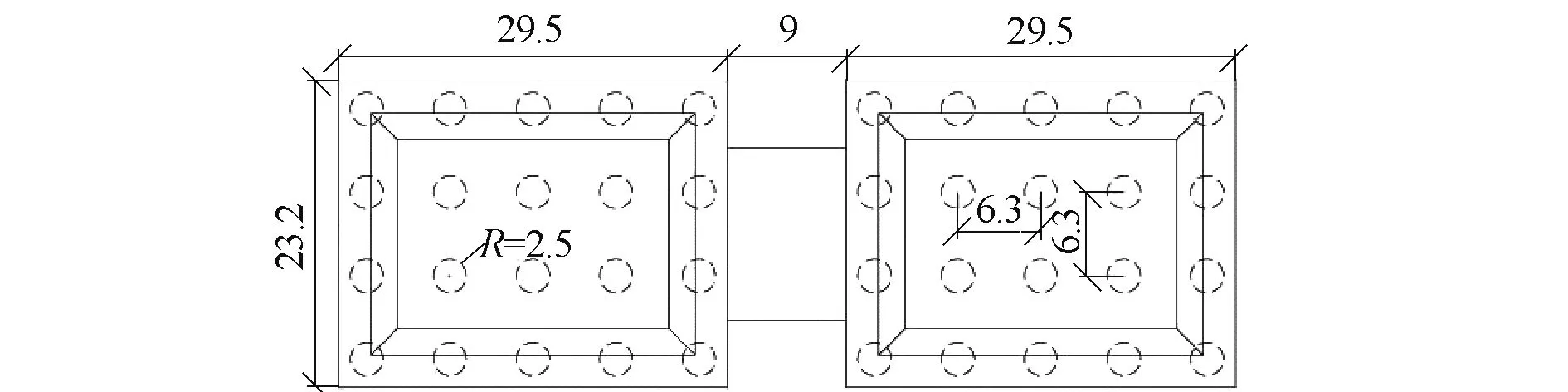

开州湖特大桥4号主塔位于洛旺河峡谷开阳岸岸坡上,主塔高141m,基础为40根桩径2.5m、长度65m的群桩基础,分2幅承台布置,左、右幅承台各20根,桩中心距6.3m,净距3.8m(见图1)。

图1 桩基平面布置(单位:m)

4号主塔场区自然坡度40°~50°,上覆残坡积层含碎石黏土、崩塌堆积层块石土,岩质为白云质灰岩,粒径0.2~1m,含量60%,剩余部分黏土填充,厚度0~33m;下伏基岩为寒武系清虚洞组白云岩、白云质灰岩,寒武系金顶山组页岩、泥质粉砂岩、泥岩、泥质灰岩;寒武系明心寺组粉砂质泥岩夹泥岩,寒武系牛蹄塘组炭质泥岩,各层厚度不等,最大层厚26.9m,均为Ⅳ级软石。以左幅承台中部桩孔为例,桩孔深度60.1m,按地质勘察报告,岩(土)层分布及各层厚度(h)、重度(γ)、黏聚力(c)及内摩擦角(φ)如表1所示。

表1 岩(土)层分布及物理力学指标

1.3 施工安全难点

1)工期压力大 按项目总工期策划,4号主塔桩基总工期为5个月,根据以往工程经验,采用间隔跳挖施工将极大地突破目标工期,后经专家论证,群桩基础采用同步开挖方式施工,且因桩底土体多为泥岩等软弱岩体,遇水易软化,影响桩基承载力,桩基挖孔完毕后即需灌注桩芯混凝土。在面积仅为1 568m2的狭窄场地内存在挖孔与灌注混凝土交叉作业,施工组织协调难度大,安全隐患多。

2)护壁破坏风险高 护壁是人工挖孔桩施工中保障施工安全和质量的主要构件,4号主塔桩基施工时虽按JGJ 94—2008《建筑桩基技术规范》中要求进行了护壁设计,但目前的护壁设计多为以经验为主,主要目的是防止挖孔期间孔壁坍塌,设计时仅考虑护壁在土压力作用下的安全性,未充分考虑桩芯混凝土灌注时在混凝土压力作用下护壁出现破坏引发窜孔事故的可能性。

3)桩间岩土体失稳风险大 4号主塔群桩基础挖孔施工孔间净距极小,仅为3.4m,远小于3倍桩径;同时,按地质勘察报告和桩基挖孔揭露数据,上覆块石土层土体结构松散,下伏基岩均为软岩,物理力学指标差。在桩芯混凝土灌注过程中,一旦护壁出现破坏,松散、软弱且厚度较小的桩间岩土体在巨大混凝土压力作用下,存在较大失稳风险和窜孔隐患。

2 安全性分析方法

2.1 护壁安全性分析

2.1.1护壁受力情况分析

浇筑桩芯混凝土阶段护壁破坏是发生窜孔事故的前提。护壁在破坏前,受土压力与混凝土压力共同作用(见图2)。

图2 护壁破坏前受力状态

1)混凝土压力

目前护壁设计与受力分析中,一般都将混凝土看作均匀流体,混凝土对护壁的侧压力随着混凝土浇筑高度增加而线性增大。然而,在超深超大直径桩基施工中,桩芯混凝土灌注是一个持续时间较长的过程,当灌注时间超过混凝土初凝时间后,底部混凝土会进入初凝状态,该状态下的部分桩芯混凝土形成整体,可视为对护壁不产生侧压力。因此,超深超大直径桩基桩芯混凝土灌注时对护壁产生的最大侧压力从孔底至孔口是一个先维持恒定最大值,然后线性递减直至孔口为0的折线变化过程。

混凝土未初凝时,可视为均质流体,其对护壁的侧压力可根据帕斯卡定律计算:

pc=γchc

(1)

式中:pc为某一深度处混凝土对护壁的侧压力(kPa);γc为混凝土重度(kN/m3);hc为未初凝混凝土深度(m)。

未初凝混凝土深度受浇筑速度和混凝土初凝时间控制:

(2)

式中:V为混凝土灌注速度(m/h);T为混凝土初凝时间(h);z为从孔口往下的计算深度(m)。

2)土压力

土压力在人工挖孔桩施工过程中是一个随施工阶段不断变化的力,在挖孔阶段未施工护壁前为主动土压力,随着混凝土灌注高度不断增加,护壁环向应力由压应力逐渐变为拉应力,护壁逐渐向外侧挤压桩侧土,外侧土压力由主动土压力逐渐变为被动土压力,但在护壁进入极限状态破坏前,由于混凝土特性,护壁变形极小,为方便计算,此时可认为护壁外扩造成的土体挤压与开挖时应力松弛造成的土体变形位移相同,即土压力取值为静止土压力;此外,人工挖孔桩施工时地层一般无水,地表一般也不存在堆载,可不考虑地下水压力和附加应力作用。因此,护壁外侧径向静止土压力为:

p0=K0γsh

(3)

式中:p0为护壁外侧静止土压力(kPa);K0为静止土压力系数,按JGJ 120—2012《建筑基坑支护技术规程》规定,K0宜由试验确定,无试验条件时,K0=1-sinφ;γs为土体重度(kN/m3);h为土层深度(m)。

地层通常由多个物理力学性质各异的岩土层构成,静止土压力计算式可统一为:

(4)

式中:p0为计算深度处护壁外侧土体静止土压力(kPa);n为土层数;φi为第i层土层内摩擦角(°);γsi为第i层土层重度(kN/m3);hsi为第i层土层厚度(m)。

2.1.2护壁内力计算

桩芯混凝土灌注时,护壁同时承受内侧混凝土侧压力和外侧土压力作用,内侧混凝土侧压力使护壁环向表现为受拉,外侧土压力使护壁环向表现为受压。护壁受力分析需计算护壁在内部压力共同作用下的受力状态,根据弹性力学理论,护壁环向应力为:

(5)

式中:σ为计算深度处护壁环向应力(kPa);a为护壁内径(m);b为护壁外径(m);ρ为护壁上点的径向坐标(m)。

桩基施工中,护壁通常分节浇筑,取1节护壁进行内力计算,护壁截面受力合力为:

(6)

式中:T为单节护壁竖截面所受内力(kN);l为单节护壁长度(m);h为计算深度(m)。

积分并简化得单节护壁截面上内力为:

T=aPc-bP0

(7)

式中:Pc为混凝土压力在竖直方向合力(kN/m);P0为土压力在竖直方向合力(kN/m)。

为便于分析,设护壁分节处位于同一岩土层内,土压力均匀变化,则有:

(8)

式中:p0h,p0(h-1)分别为深度h与(h-l)处的土压力(kPa),可由式(4)计算,当护壁跨越2个不同土层时,计算方法类似。

混凝土侧压力计算如下:

(9)

式中:pch,pc(h-1)分别为深度h与(h-l)处的混凝土侧压力(kPa),可由式(1)计算。

2.1.3护壁安全判别

钢筋混凝土护壁受拉破坏时,混凝土通常先破坏,然后钢筋才屈服,因此护壁安全计算仅考虑护壁环向配筋设计。护壁浇筑桩芯混凝土安全控制条件为:

T≤fyAs/1 000

(10)

式中:fy为钢筋强度设计值(N/mm2);As为单节护壁环向配筋截面积(mm2)。

2.2 桩间土安全性分析

2.2.1滑体受力情况分析

护壁破坏后,桩间土体在桩芯混凝土压力作用下剪切破坏,出现失稳,是窜孔事故发生的必要条件。根据现有研究,发生窜孔时,滑动土体宽度与桩径一致,位移基本平行于两桩桩芯连线,且当滑动土体处于失稳临界状态时,滑体各点位移方向和位移量基本一致,作用于滑体上的抗力大小相同。取滑体在桩芯混凝土压力作用下达到的静力平衡状态建立力学模型,并对桩与滑体接触面进行平面简化,将混凝土压力均匀作用在滑体端头的竖向投影面上,同时为安全考虑,忽略相邻桩护壁对滑体提供的抗力,由滑体顶面、底面及两侧面的剪力抵抗混凝土侧压力。滑体所受滑动力、四面剪力如图3所示。

图3 滑体受力简图

1)混凝土压力

按前述分析,桩芯混凝土浇筑到一定高度后产生的侧压力因混凝土浇筑速度和初凝原因,混凝土侧压力在深度方向随着深度线性增大至一定值后将趋于恒定,其值可按式(1)计算,则有:

Pc=γchcΔhd

(11)

式中:Δh为滑体高度(m);d为桩径(m)。

2)滑体抗剪力

滑体抗剪力分别由底面、顶面和2个侧面分别提供。其中,顶面和底面抗剪力按下式计算:

(12)

式中:Qt,Qb分别为滑体顶面和底面抗剪力(kN);τt,τb分别为滑体顶面和底面抗剪强度(kPa);SADHE,SBCGF分别为滑体顶面和底面面积(m2);s为桩间净距(m)。

滑体侧面抗剪力按下式计算:

(13)

式中:Qs1,Qs2分别为滑体两侧面抗剪力(kN);SABFE,SDCGH分别为滑体两侧面面积(m2);τsm为滑体侧面中点处抗剪强度(kPa)。

滑体抗剪强度由作用在滑移面上的正应力提供,其值可按莫尔-库仑定律计算:

τ=etanφ+c

(14)

式中:τ为滑体滑移面处的抗剪强度(kPa);e为作用在滑移面上的正应力(kPa)。

针对滑体顶面和底面,正应力即为该深度处土体自重应力:

(15)

式中:et,p为滑体顶面和底面自重应力(kPa)。

针对滑体侧面,正应力即为滑移面中点处静止土压力,可由式(4)计算。

2.2.2滑体安全判别

当滑体顶面、底面以及两侧面抗剪力合力不小于桩芯混凝土产生的侧压力时,可认为桩间土体不存在滑移风险:

Pc≤Qt+Qb+Qs1+Qs2

(16)

3 分析结果与建议

3.1 安全性分析结果

3.1.1护壁安全分析

为防止基底浸水软化,影响桩基承载力,开州湖特大桥4号主塔桩基在桩孔开挖完成后即进行桩芯混凝土浇筑作业。因桩孔深度较大,混凝土采用导管进行浇筑,浇筑速度控制在5m/h以内,混凝土初凝时间经试验为8h,混凝土重度取25kN/m3,各岩土层物理力学参数按表1取值,按式(1)与式(4)分别计算护壁内侧桩芯混凝土压力及外侧土压力,计算结果绘制成曲线,如图4所示。

图4 护壁内外压力

由图4可知,在深度方向,混凝土侧压力先是随孔深线性递增,至40m处,混凝土侧压力达最大值1 000kPa,后至孔底均维持该值;土压力随深度增大而增加,最大值为711kPa。护壁内侧混凝土侧压力与外侧土压力最大差值位于深度40m处,此时内侧混凝土侧压力pc为1 000kPa,外侧土压力p0为449kPa。取该深度处1节护壁(l=1m)进行分析,按式(8)、式(9)计算该节护壁内、外侧竖向合力,得:Pc=1 000kN/m,P0=449kN/m。

按式(7)计算单节护壁内力,即T=1.25×1 000-1.45×449=598.9kN。

人工挖孔护壁采用钢筋混凝土,厚20cm,强度等级与桩身相同,拌合站集中拌合,密实早强,护壁配筋为:竖向主筋采用φ12钢筋,间距25cm均匀布置,圆形箍筋φ16钢筋,间距20cm,钢筋均为HPB300级。主筋制作成弯钩并上下勾连形成整体(见图5)。

图5 护壁配筋设计

单节1m护壁水平向设置6道环向钢筋,钢筋总截面面积As为1 205.8mm2,钢筋抗拉强度设计值fy取270N/mm2,按式(10),则有:T=598.9kN>270×1 205.8/1 000=325.6kN。

因此,护壁在桩芯混凝土浇筑过程中,护壁环向拉力大于环向钢筋的屈服拉力,护壁处于不安全状态。

3.1.2桩间土安全性分析

桩间土体在桩孔护壁破坏后以抗剪力抵抗来自桩芯混凝土的压力。为使计算简便,分别取位于每一岩土层顶面、底面且高度为1m的2个滑体进行计算分析,即滑体高度Δh为1m,宽度d为2.5m,长度s为3.4m,各岩土层物理力学参数按表1取值,按式(11)~式(13)计算各滑体滑动力Pc与滑体4个面的抗剪力Q,并根据两者大小进行桩间土体安全性判定。计算结果如表2所示。

表2 桩间岩土层稳定性分析结果 kN

由表2所示可知,桩芯混凝土浇筑产生的压力受浇筑速度和混凝土初凝时间影响,在深度方向,压力值随深度线性增大至2 500kN后趋于不再增加;各岩土层抗剪力受各自物理力学产生的影响,抗剪力并非一递增值,但各岩土层顶、底面抗剪力均大于桩芯混凝土产生的侧压力,表明即使在护壁破坏情况下,仅依靠桩间岩土体也可确保桩芯混凝土浇筑安全,不会发生窜孔事故。将表2计算结果绘制成折线图(见图6),由图可知混凝土侧压力折线始终位于各岩土层抗剪合力包络线内,桩间土稳定、安全。

图6 滑体滑动力与抗力

3.2 施工安全建议

1)控制混凝土灌注速度和初凝时间 桩芯混凝土浇筑速度过大或初凝时间过长,将使混凝土有效压头高度增大,并最终导致混凝土侧压力过大,护壁和桩间土体在巨大的混凝土侧压力下易发生破坏和失稳风险,造成窜孔等事故。

2)加强护壁配筋 在超深群桩基础采用人工挖孔桩施工时,护壁必须采用钢筋混凝土,护壁配筋与厚度计算不仅需考虑挖孔阶段在土压力作用下的安全性,也要考虑在灌注桩芯混凝土阶段在混凝土压力作用下的安全性。同时,要严格控制护壁施工质量,做好节段间连接。

3)做好桩间土体保护 桩孔开挖阶段,要尤其注意研究爆破作业对桩周土体影响,采取减小药量及分段爆破等措施,减小振动波速;同时,加强孔口地面排水和孔口遮挡,防止地面水流、雨水流入桩孔浸泡土体,避免桩间土体在爆破和水作用下出现松散、软化。此外,开挖施工中需注意检查孔壁是否存在局部软弱或贯穿空洞等,若存在需进行处理。

4)间隔交错施工 在工期允许时,桥梁超深群桩基础需间隔交错施工,以增加桩间土体厚度,提高桩间滑体抗剪面积,提高抗剪力;在进行稳定性分析时,若桩间土体厚度不足,则需加大护壁厚度、增加护壁配筋,确保仅依靠护壁即能保障混凝土施工安全。

4 结语

本文在对目前国内山区高速公路项目高墩与高塔超深群桩基础采用人工挖孔桩工艺施工时,在桩芯混凝土灌注阶段存在的问题与困难进行简要分析的基础上,以开州湖特大桥4号主塔超深群桩基础为例,分析了该类工程在安全控制上的重点与难点,并针对保障桩芯混凝土施工安全的护壁安全性和桩间土体稳定性理论分析方法进行系统介绍,并在4号主塔群桩基础混凝土灌注施工安全分析中进行了具体应用,得出护壁在桩芯混凝土压力作用下将出现破坏但仅依靠桩间土体仍可保障施工安全的结论,可为工程安全施工提供理论支持。