涤锦交织凉爽面料染整加工工艺实践

2015-03-16唐俊松赵学谦张建国

唐俊松,赵学谦,张建国

(盛虹集团有限公司,江苏 吴江 215228)

涤锦交织凉爽面料染整加工工艺实践

唐俊松,赵学谦,张建国

(盛虹集团有限公司,江苏 吴江 215228)

针对涤锦交织物染色时,锦纶容易沾色,造成牢度不佳的问题,筛选了高色牢度、高匀染性的分散和酸性染料,染色前先对锦纶组分进行防沾污固色处理,再采用分散和酸性性染料二浴法对涤锦交织物进行染色,较好的改善了分散染料对锦纶的沾染,染色后织物的皂洗牢度及耐日晒牢度均达到4级以上。并且后整理加工采用先进的凉感整理技术,使其穿着具有凉爽性能,增加了服用性能。

涤锦交织;沾色;固色;二浴法

随着化纤原料的广泛应用,市场最受欢迎的锦纶和涤纶面料产品在各大化纤公司的精心研发和稳定维护下其质量得到了大幅提升,产品精细度越来越高。其中,涤锦交织的面料产品尤其受到广大消费者的青睐,涤锦交织的纺织品具有较高的强力和良好的耐磨性,其服用性能优良、色泽光亮、手感柔软爽滑,可以广泛应用于人造麂皮、桃皮绒、高性能洁净布及快干毛巾等高档纺织品的生产。

涤锦交织面料产品生产技术难度主要在涤锦染色的双色效果,以及锦纶丝的色牢度等问题上,由于交织面料染料的使用和工艺都不尽相同,所以在设计工艺上需要每个工艺环节充分考虑,确保两种材料的色牢度质量。

本文以44.4dtex锦纶丝和83.3dtex涤纶丝为原料,按照特殊的竹节纹路结构织造而成的凉爽面料(简称“清凉一夏”面料)为研究对象。采用新开发的染整加工工艺,克服了原工艺中锦纶丝容易沾色和颜色准确度低的问题,也改善了传统涤锦面料色牢度差的问题。成品布面柔软、轻薄、色彩饱满,富有高贵典雅光泽,有极好的悬垂性、滑爽性、耐磨抗皱,竹节花纹新颖时尚。另外采用先进的凉感整理技术,提供了较高的穿着舒适度,成装外套即使在炎热的夏天仍能带来一丝清凉。

1 试验

1.1 试验材料

织物:涤锦交织物(经纱为83.3dtex/48F涤纶丝,纬纱为44.4dtex/24F锦纶丝,经纬密度为60根/cm×38根/cm,门幅166cm,克重130g/m2)。

1.2 试验药剂

液碱、双氧水、冰醋酸 、三聚磷酸钠、纯碱(以上都是工业级)、KST皂洗剂(鲁道夫)、 凉感整理剂TKCOOLSP-6(高松油脂株式会社)、擦伤防止剂阿白润U(亨斯迈)、分散匀染剂TF-212K、长车快速退浆剂TF-127K、螯合分散剂TF-510C、酸性匀染剂TF-217B、渗透剂JFC、抗菌整理剂TF-618 、去油剂TF-115C、分散匀染剂TF-212K、锦纶固色剂TF-506S(传化化工)。

1.3 染料的选用

英彩体系列分散染料(约克夏化工控股有限公司)、尼龙费林B匀染型酸性染料(约克夏化工控股有限公司)

1.4 试验设备

HLM2082型冷堆机(东盛印染机械)、OS-2000型连续式平幅退浆机(台湾鸿荣)、日本日版高温高压溢流喷射染色机、Megatex-Ⅲ型定型机(韩国美光)、RVMC型整纬机(德国玛诺)、SW-24A型耐洗色牢度试验机。

1.5 染整工艺流程

退卷→冷堆开纤→OS平幅退浆→锦纶丝固色→涤纶丝染色→皂洗→锦纶丝染色→皂洗→固色→定型→检验→入库

2 结果与讨论

2.1 前处理阶段

涤锦纺织物织造时常采用以聚丙烯酸酯(PMA)为主的混合浆,另外浆液中还含有油剂、减磨剂等杂质,影响织物染色品质因此必须退除其表面浆料及杂质才能保证后道工序的进行。常用碱退浆、氧化剂退浆、热水退浆及机械力退浆等退浆方式。实践表明经冷堆和OS平幅退浆后能获得较好的手感及退浆效果。对于对棉绒感要求比较高的面料,需要采用冷堆开纤,经过此法开纤后,织物更具有棉柔感,大大提升了面料的手感,使其更具有垂感[1,2]。

2.1.1 冷堆开纤

工艺处方和条件如下:

液碱/(g/L) 100

双氧水/(g/L) 2

渗透剂JFC/(g/L) 1

螯合分散剂TF-510C/(g/L) 3

去油剂TF-115C/(g/L) 5

温度/℃ 24

车速/(m/min) 50

加工时间/h≤24

在上述工艺中螯合分散剂TF-510C能防止设备及织物沾污,具有阻垢、化垢功能,且与退浆液复配性良好。去油剂TF-115C可去除油剂,并能迅速渗透织物,乳化分散性好,去污力强,兼有退浆、煮炼及净洗作用。

冷堆过程张力低,纤维可充分溶胀和释放纺纱、织造时产生的内应力,较好的解决了织物在缸内张力不一,易产生的褶皱问题。而且此工艺在常温常压下进行,能耗降低,处理液化学稳定性较好,对纤维损伤小。

2.1.2OS平幅退浆

工艺处方和条件如下:

液碱/(g/L) 200

快速退浆剂TF-127K/(g/L) 2

三聚磷酸钠/(g/L) 2

温度/℃ 98

车速/(m/min) 60

TF-127K具有优良的渗透性、乳化性和分散性,配合液碱将浆料乳化分解,防止浆料凝聚。三聚磷酸钠对钙镁等金属离子有显著的螯合能力,有弱碱性,无腐蚀性,在退浆时防止浆料反沾方面有明显效果。

经过OS连续平幅退浆处理后,可去除布面的浆料,更重要的可以除掉布面的褶皱,有利于染色后保持布面的平整度。

2.2 染色阶段

一般涤纶用分散染料染色,锦纶可用酸性也可用分散染料染色。对于涤锦交织物染色最需要注意的问题是分散染料对锦纶的沾染,对织物染色牢度和配色构成的影响,减少锦纶沾色及其湿处理牢度不良的主要措施是:选择对锦纶沾色少的分散染料;适当提高涤纶染色温度,保证分散染料的匀染性和对涤纶的透染性;通过充分皂洗洗除沾染在锦纶上的分散染料;二浴法套染锦纶色时,防止分散染料从涤纶上移染至锦纶上,加强锦纶的防沾色处理等等。

涤纶/锦纶织物一般采用分散染料/酸性染料一浴法染色或者二浴法染色。在染浅色和染色牢度要求不高的情况下,最经济简单的染色方法是采用经过筛选的分散染料同时上染涤纶和锦纶。对于染色牢度要求高的中深色或者需要获得色彩对比强烈的异色,最好采用二浴法染色[3]。用两浴法染色分别上染涤纶丝与锦纶丝的工序比一浴法复杂、时间久、耗能多,但可以充分考虑到两种纤维的不同特性,风险性降低了,色牢度优良.

2.2.1 锦纶丝防沾处理

锦纶丝容易被分散染料沾污,影响色牢度。因此选择适合的锦纶固色剂,在染色前,先进行一道固色操作,这样可以有效的保护锦纶丝,使其被包裹起来,防止锦纶丝被分散染料沾染[4]。

染色前处理工艺处方和条件如下:

锦纶固色剂TF-506S/(g/L) 1.5

50%冰醋酸/(g/L) 1

固色条件 80℃×30min

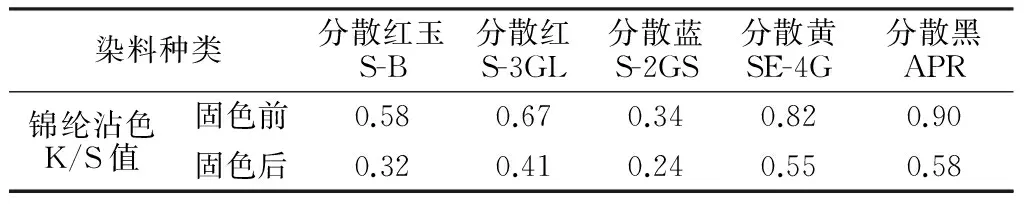

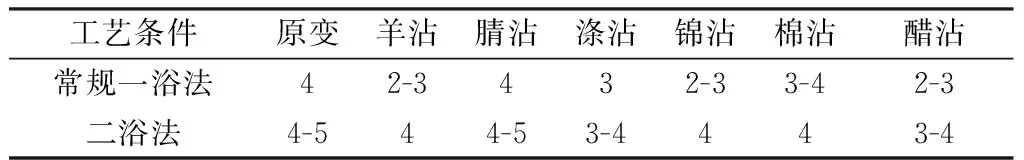

固色前后锦纶防沾效果见表1。

表1 防沾色处理前后不同类型分散染料对锦纶的沾色情况

注:染料用量用量:2%

由表1可以看出,经固色处理后,锦纶的染色深度即K/S值明显减小,可以看出固色后分散染料对锦纶的沾染性有所降低。

2.2.2 涤纶染色

工艺处方和条件如下:

分散红SE-CB/% 1.8

分散黄SE-4G200/% 0.5

分散蓝SE-FBL/% 1.0

阿白润U/(g/L) 2

分散匀染剂TF-212K/(g/L) 1

50%冰醋/(g/L) 0.5

加工温度和时间 120℃×60min

染浴 1∶10

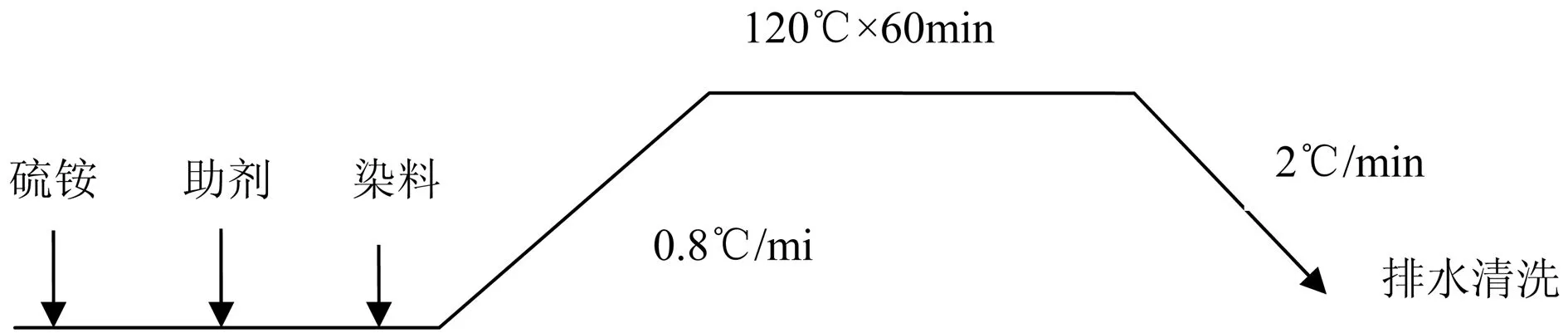

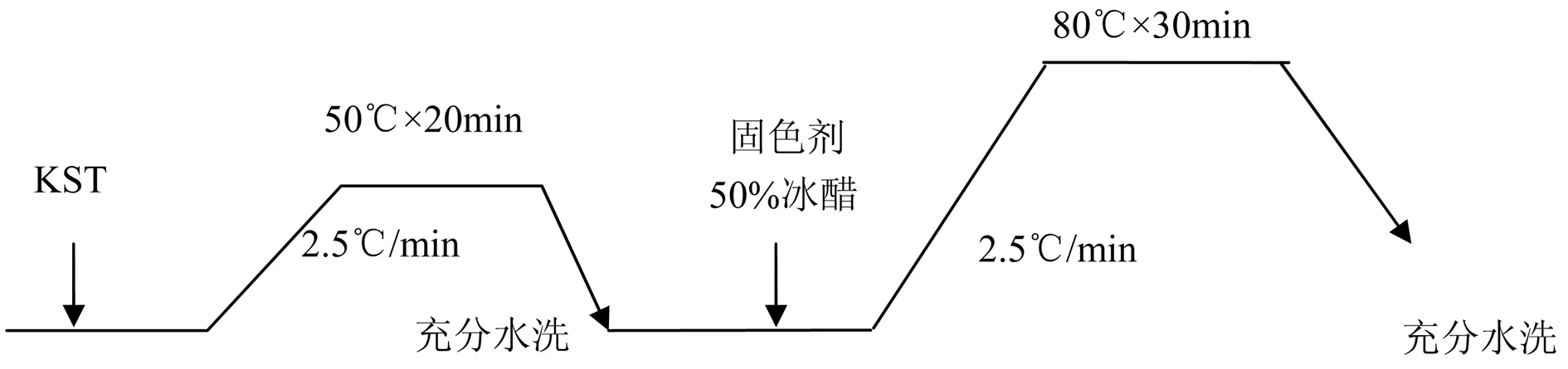

染色曲线如图:

分散染料化料时应注意冷水打浆、温水化料(<50℃ ),充分搅拌均匀,稀释过滤后,方可加入染缸使用。应先加入50%醋酸调节pH值为5~6,再加溶解好的匀染剂,最后加入分散均匀好的染料。这样可获得较好的染色效果。

TF-212K具有优异的匀染性、良好的染料分散性和极低的起泡性,有效提高了涤纶织物的染色均匀性。

一般分散染料上染温度是130℃,但考虑到在130℃条件下,锦纶丝易出现变硬,断纬等情况,上染温度过低则涤纶纤维只是环染,因此选择120℃上染。

2.2.3 皂洗

在进行下一步锦纶染色前需要用纯碱进行皂洗,在80℃的水温下皂洗20min。这一步的皂洗,是洗去多余的分散染料的浮色及残留助剂,有利于色牢度提升,并且洗去锦纶丝上的分散染料及固色剂。

2.2.4 锦纶染色

工艺处方和条件如下:

酸性红B-2BSA/% 2.2

酸性黄B-5R/% 0.4

酸性蓝B-2GL/% 0.8

阿白润U/(g/L) 2

酸性匀染剂TF-217B/(g/L) 0.8

50%冰醋酸/(g/L) 0.5

加工温度和时间 98℃×60min

浴比 1∶20

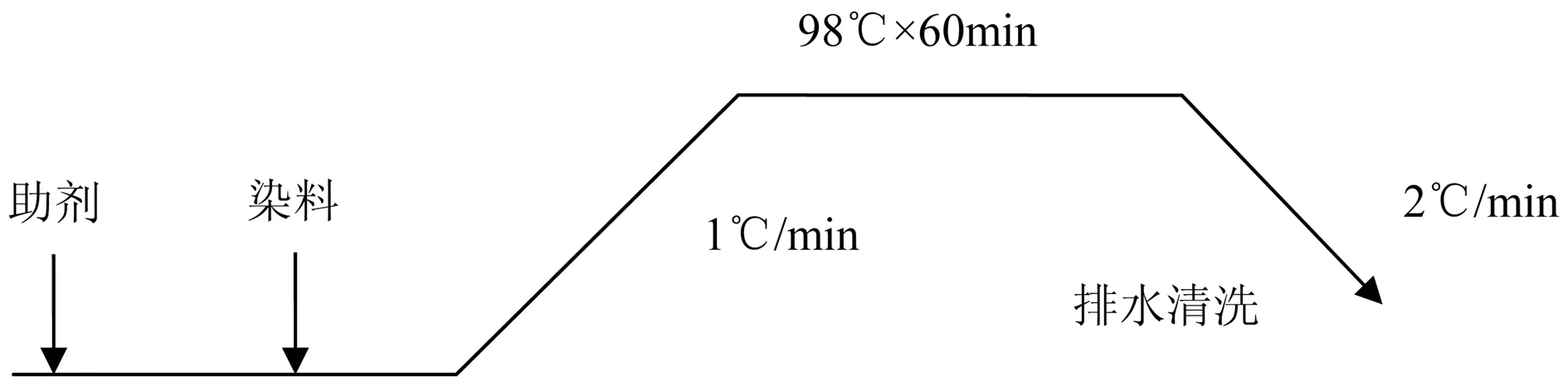

染色曲线如图:

锦纶丝上色还是和常规的酸性染色相似,为了避免擦伤擦亮,也加入擦伤防止剂阿白润U。匀染剂Y具有良好的匀染性和移染性,常温上色,升降温速率不能过快,否则易产生鸡爪印、色花等病疵。染化料应选择比较稳定及有高色牢度的进口染料,降低锦纶色牢度差的问题。并对pH值、染色温度、时间、初染速率、上色速度、助剂用量等严格控制,以避免产生色花色差等。

2.2.5 皂洗和固色处理

工艺处方和条件如下:

KST助剂/(g/L) 0.8

50%冰醋酸/(g/L) 1.0

酸性固色剂/(g/L) 1.5

加工温度时间 80℃×30min

皂洗固色曲线如下:

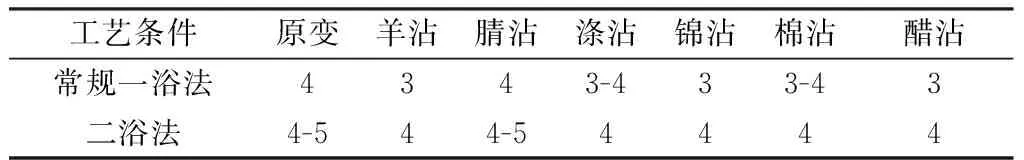

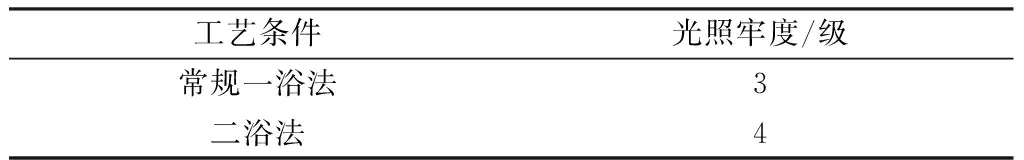

再次皂洗,目的是在锦纶染色后,洗去多余浮色,提高固色效果。固色温度为80℃时固色效果最好,这是因为固色温度太低时固色剂与纤维上的氨基难以形成盐式键结合,不能阻止酸性染料向染浴扩散,故不能提高牢度。涤锦交织织物固色处理后染色牢度良好,皂洗牢度4级,日晒牢度4级,见附表2~表5。

表2 涤锦竹节面料染色工艺对织物水洗牢度的影响

表3 涤锦竹节面料染色工艺对织物碱性汗渍牢度的影响

表4 涤锦竹节面料染色工艺对织物酸性汗渍牢度的影响

表5 涤锦竹节面料染色工艺对织物光照牢度的影响

2.3 凉爽整理工艺

为使织物幅宽整齐均一,尺寸和形态稳定,并稳定赋予涤纶织物特殊性能需要对织物进行后整理工艺。

通过浸轧后整理助剂,提高织物的凉爽感、抗菌等增加了织物的服用性能,提供了全新的高品质穿着舒适感。

工艺处方和条件如下:

抗菌整理剂TF-618/(g/L) 35

凉感整理剂TKCOOLSP-6/(g/L) 30

焙烘温度/℃ 150

车速/(m/min) 50

风机转速/(r/min) 1200

超喂/个 4

经过凉感整理剂TKCOOLSP-6,会在织物纤维上形成多层气孔组织(保水膜),当外界环境干燥时,会开始吸收体表释放出来之水气,恢复成水分饱和之原始状态,并使衣物与皮肤之间的湿度增加,因而使穿着者感到较为舒适。当衣物与皮肤之间的湿度因汗或运动而增加时,TKCOOLSP-6之多层气孔组织会吸收体表释放出来之水气,当之多层气孔组织达到水分饱和状态时,最外层之油相层即发挥加速水分向外传递之作用,使衣物与皮肤之间的湿度维持较舒适之平衡增加,因而使穿着者感到较为舒适。并具有一定的抗静电性。性能效果如表6所示。

表6 经凉感整理剂TK COOL SP-6整理后织物性能

注:保湿性测试是在真空烘干机中100℃干燥120min,再在温度20℃湿度65%的恒温恒湿的条件下放置1 d的测试值。保湿率=(调湿后-调湿前)/调湿前

3 结论

(1)采用环保、低能耗的冷轧堆前处理技术对涤纶进行前处理,一方面退浆效果良好,为染色提供良好的染整加工条件,能有效减少织物皱印。另一方面,能够节约能源降低成本。

(2)采用色牢度高的进口染料,选用优良的匀染剂,控制升温速率,染涤纶之前对锦纶进行固色等等工艺优化,涤锦交织织物固色处理后染色牢度良好,皂洗牢度、日晒牢度达4级,效果较好,解决了锦纶色牢度差及锦纶容易搭色等问题。

(3)通过浸轧抗菌整理和凉感整理助剂,提供了全新的高品质穿着舒适感。

[1] 赵涛.染整工艺与原理[M].北京:中国纺织出版社,2009.

[2] 崔浩然.涤锦交织物染色的技术关键[J].印染,2004,26(2):1-6.

[3] 孙莎莎等.分散染料结构对涤锦交织物染色的影响[J].印染,2011,1(37):9-13.

[4] 王丽萍.尼龙防沾色剂TF-286[J].印染,2012,38(23):33-35.

2014-12-12