某涡轮性能试验件结构设计

2015-03-15栾永先赵光电

栾永先,赵光电

(中航工业沈阳发动机设计研究所,沈阳110015)

某涡轮性能试验件结构设计

栾永先,赵光电

(中航工业沈阳发动机设计研究所,沈阳110015)

为验证某新设计涡轮的效率,设计了涡轮性能试验件。对涡轮性能试验件试验原理、具体结构和主要零部件材料进行了介绍,阐述了轴向力平衡、轴承润滑和密封结构的设计方法。利用有限元法对试验件转子和工作叶片进行了强度计算分析,利用数值法和有限元法对涡轮盘和工作叶片之间联接销钉的强度进行了计算分析,在转子叶片叶尖部位采用了防泄漏结构设计并进行了流动计算分析。计算和试验表明:该涡轮性能试验件结构满足装配和强度要求,叶尖防泄漏结构设计合理,涡轮试验效率与理论设计效率相吻合。

涡轮;试验件;结构设计;有限元;强度计算;航空发动机

0 引言

随着现代航空发动机性能的不断提升,越来越多先进的气动性能和结构设计技术在发动机设计中得到应用,因此对先进设计技术的应用和验证研究工作的重要性就越来越突出。美国从1959年就启动了ATEGG等预先研究工作,其第3代战斗机发动机在预研计划的支持下,型号工程研制阶段时间大都在5 a左右,加上验证机的总研制周期不超过10 a。俄罗斯则由于预研和验证工作不够充分,研制过程中的问题较多,导致研制周期较长,使得整个研制时间较美国的长3-5 a。而中国的航空发动机设计技术基础相对薄弱,若要赶超先进实现跨越式发展,则对先进设计技术的预研和验证工作就显得尤为重要。

本文针对某新型高压涡轮叶片设计了1套气动性能试验件,试验件中所用涡轮叶片是利用最新的叶片造型方法设计,设计性能指标先进,希望通过模拟试验来换算出该叶片的实际效率指标,对该叶片气动设计技术和造型程序进行验证,为该设计方法和程序在未来高推重比发动机上的应用提供依据。

1 涡轮性能试验件结构设计

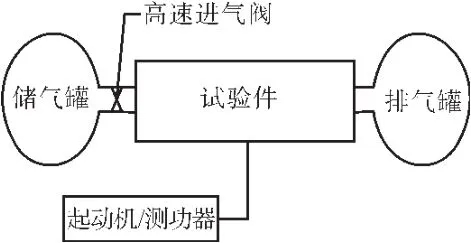

1.1 试验原理介绍

本试验件适用于暂冲式涡轮性能模拟试验台,试验来流气体温度略高于常温,试验压力和转速根据相似准则换算得出,其试验测试参数均在瞬间内完成采集,试验原理如图1所示。

图1 试验原理

试验前关闭高速进气阀,将储气罐内气体压缩到某试验状态点所需压力,同时利用真空泵将试验件流道和排气罐内部抽真空,用电动机将试验件转子旋转到试验设计点所需转速,在真空状态下试验件转动阻力小,便于维持运转和调整试验件进出口膨胀比。

试验时关闭电动机,与此同时在瞬间打开高速进气阀,利用储气罐内高压气体短时间冲击涡轮作功,此时的电动机转换为测功器,用于测量涡轮功率。在试验件上设计了转速、总压和静压测试点,用于测试试验件工作中各参数的变化。每个试验状态点的持续时间仅为3 s,压力测试选用高频设备可以在几秒钟内测出上百个数据,结果分析时取试验稳定状态中间400 ms内数据。

1.2 试验件总体结构设计

涡轮性能试验件总体上可以分为试验段和排气段2部分,通过安装边上周向32个螺栓联接固定,采用止口形式定心,轴向配合面上设计2道环形封严槽,封严槽内安装胶圈防止漏气。安装边上设计吊耳,便于试验件的运输、装配和分解,试验件总体结构如图2所示。

图2 试验件结构

从图中可见,试验段由静子和转子2大部件组成,静子部件中内、外机匣通过支板焊接成同心圆环结构,外机匣前安装边与储气罐出口联接,后安装边与排气段机匣进口联接。内机匣内部安装2个环形支板用于安装轴承,内机匣出口处利用螺栓安装导向叶片。

转子部件包含工作叶片、涡轮盘、涡轮轴、平衡盘、封严篦齿环、测速齿轮和锁紧螺母等转动部件,通过轴承与静子部件联接。涡轮轴前端设计内套齿与电动测功一体机相连,通过套齿来传递扭矩。涡轮轴上安装测速齿轮,利用测速齿轮与支板上光学传感器的相对转动,可以测量出转子转速。在涡轮轴中间部位安装轴向力平衡盘,平衡盘与涡轮轴之间通过平键保持周向定位并传递扭矩,以此保证二者同步旋转。涡轮轴后端与涡轮盘片组件通过螺栓联接,利用止口定心。

排气段主要是内、外机匣通过支板焊接成的同心圆环结构,其后安装边与排气罐联接。在排气段的进口部位设计了压力测试接口,用于安装压力测试管线来获取试验压力数据。

静子部件由于承受载荷较小,结构设计空间相对充裕,因此选用价格低廉、切削加工性能较好的45钢,加工成形后进行发蓝处理即可起到防锈作用。在转子部件中,用于联接涡轮工作叶片和涡轮盘的销钉所受载荷最大,强度要求最高,因此选用抗氧化性能良好、常温情况下抗拉强度很高的0Cr17Ni4Cu4Nb材料。其它转动部件所受载荷相对销钉的小,因此选用抗氧化性良好、常温情况下抗拉强度较高的1Cr11Ni2W2MoV材料。

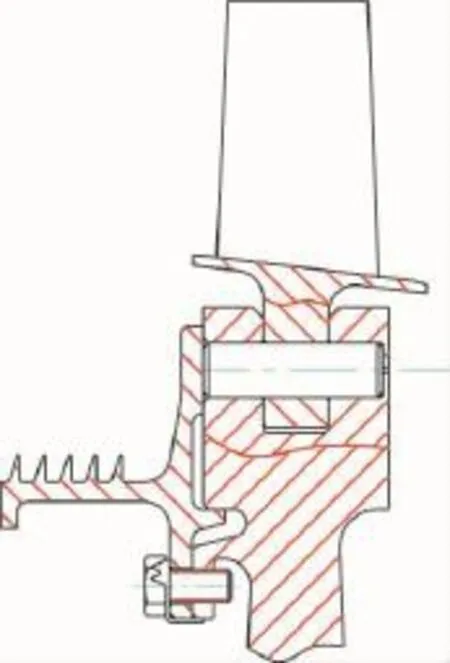

1.3 涡轮盘片联接结构设计

在试验件中,在涡轮盘轮缘中间位置设计周向环槽,在工作叶片缘板下方设计凸耳,将凸耳插入轮盘环槽内并利用销钉实现二者的联接与定位,此种联接方式加工方便,成本低廉,适合在试验件设计中使用。涡轮盘轮缘环槽与凸耳相配合,其上的销钉孔为台阶孔,销钉只能从环槽前方插入销钉孔,防止销钉从轮盘后端窜出;在轮盘前端安装挡板,防止销钉从前端窜出。在拆分叶片时,先取下前挡板,然后利用细杆通过小孔将销钉从环槽前方推出,最后取出叶片,试验件中涡轮盘与工作叶片的具体联接形式如图3所示。

图3 盘片联接轴承系统结构设计

试验件转子通过1个滚球轴承和滚棒轴承联接到静子部件形成悬臂结构,其中滚球轴承将转子气动轴向载荷和径向载荷传递给静子部件,滚棒轴承仅传递径向载荷。在试验过程中,转子最大工作转速为6000 r/min,轴承虽然承受着一定的载荷,但其受载时间很短,因此2个轴承均未采用航空发动机上的液体润滑冷却方式,而采用油脂进行润滑和冷却,这样可以避免复杂的轴承冷却供回油系统和油气密封系统的设计工作,极大降低了试验件的设计难度和周期,降低试验件的加工成本和试验费用。轴承外部设计封严篦齿环,用于降低轴承部位空气流通速度,防止轴承润滑脂在气流作用下产生飞溅,影响轴承冷却效果。

通过2维有限元计算可知,在试验最大状态点篦齿环尖部会产生约0.1mm的径向变形,考虑到轴承自身存在的0.1mm径向游隙和零件加工公差,在结构设计时将篦齿尖部与外环之间径向间隙设计为0.2~0.3mm。在试验和装配过程中,可能发生篦齿尖部与外环碰摩的情况,为避免损伤篦齿,外环内部安装了硬度相对较低的黄铜环,黄铜环与外环过盈配合,利用组合加工方式达到设计所需尺寸。篦齿环采用硬度较高的1Cr11Ni2W2MoV材料,轴承系统的具体结构如图4所示。

图4 轴承系统结构

1.4 轴向力平衡结构设计

在试验过程中,涡轮盘承受较大的向后的气体轴向载荷,该载荷通过涡轮轴传递给滚球轴承。为避免损坏滚球轴承,在进气内机匣内部设计了平衡盘,其具体结构如图5所示。

图5 轴向力平衡结构

在试验时,一部分高压气体通过导向叶片冲击工作叶片和涡轮盘,产生向后的轴向力;另一部分气体通过内机匣上均布的通孔进入平衡腔对平衡盘产生向前的轴向力,大大减小了转子向后的轴向力,减轻了滚球轴承的负担。在平衡盘轮缘处设计了6道封严篦齿,能够有效阻止平衡气体的泄漏,有利于保持平衡盘两侧的压差。

1.5 叶尖封严结构设计

涡轮的叶尖与机匣之间存在着1个“最佳”径向间隙值,过大的间隙会导致叶尖气流泄漏增大,降低涡轮效率,叶尖间隙每增加叶片长度的1%,涡轮效率约降低1.5%;过小的间隙容易导致叶片与机匣发生碰摩,不仅损坏零部件,还会在试验过程中引起振动,影响试验安全。

通过有限元计算可知,在最大试验状态下,涡轮盘的径向变形为0.3mm,联接销钉的弯曲变形为0.05mm,叶片的径向变形为0.15mm,整个盘片组件的最大径向变形为0.5mm。考虑到轴承游隙和加工公差的影响,叶尖间隙设计为0.7mm。为降低叶尖泄漏损失,避免叶片的碰摩损坏,在叶尖部位设计1个沿叶型深度为1.5mm的凹槽,在机匣上设计若干个封严齿,其具体结构如图6所示。

当气流流过叶片尖部的凹槽时,会在凹槽和封严齿内旋转流动,流阻增大,降低气体泄漏量。通过CFD计算可知,在凹槽和封严齿的作用下,叶片气体泄漏量在试验状态下会降低18%左右,气体在叶尖的流动状态如图7所示。

图7 叶尖流线

2 试验件强度分析

由于试验件工作转速较高,在结构设计中不仅要考虑加工、装配、润滑、封严等要求,还要对试验件的转子部件、叶片和盘片联接销钉进行强度分析,利用计算指引结构设计,以确保试验的安全进行。

2.1 转子部件强度分析

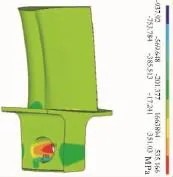

利用有限元软件ANSYS对转子部件进行强度分析,根据试验件结构特点建立轴对称计算模型。计算模型共划分24168个4边形网格,在盘心施加单点轴向约束,在轮缘施加叶片离心力载荷,在模型整体加载角速度载荷,通过计算可以得到转子的等效应力分布,如图8所示。

图8 转子等效应力分布

2.2 叶片强度分析

根据叶片模型特点和所受载荷情况,在对其进行强度分析时利用UG软件进行3维建模,然后导入ANSYS软件进行加载和计算。由于叶片尾缘、叶根部位倒圆尺寸较小,网格划分相对较细,整个模型共划分354479个4面体单元。在叶片凸块上圆孔与销钉接触部位施加径向约束和轴向单点约束,整个叶片施加角速度载荷,通过计算可以得到叶片的径向应力分布,如图9所示。

图9 叶片径向应力分布

2.3 销钉强度分析

联接涡轮盘和叶片的销钉在试验过程中承受着巨大的叶片离心载荷,其强度能否满足设计规范要求直接决定着该结构方案的可行性和试验的安全性。在试验件的方案设计阶段就要对销钉进行初步强度预估,通过几何尺寸调整使其强度基本满足规范要求,最后在详细设计阶段对其进行强度分析,确保销钉安全可靠。

2.3.1 方案设计阶段强度预估

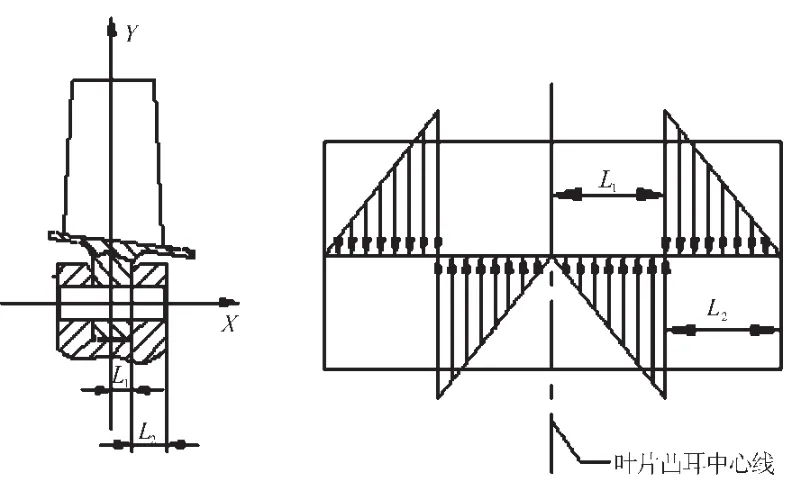

在方案设计阶段,利用理论公式对销钉进行强度预估,此法比较准确且便于修改迭代,能有效节省设计时间。在计算中假设轮盘轮缘销钉孔为通孔,取叶片凸耳中心线为Y轴,销钉孔中心线为X轴,假设由叶片凸耳和轮缘耳环作用在销钉上的载荷呈三角形分布,具体模型如图10所示。在X=0和X=l1+l2截面处销钉所受载荷为零,在剪切面即X=l1和X=-l1处销钉所受载荷达到最大值。

图10 销钉载荷分布

在计算中认为每个轮缘耳环所承受的载荷为

式中:Cl为整个叶片的离心力;Cf为销钉离心力。

销钉最大弯矩(X=0截面)

式中:l1为叶片凸耳轴向长度的一半;l2为轮缘耳环厚度。

销钉最大弯曲应力(X=0截面)为

式中:W为销钉截面抗弯截面系数。

销钉最大剪切应力为

销钉平均剪切应力为

式中:d为销钉直径。

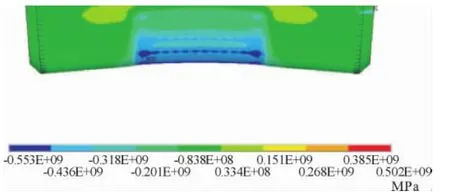

2.3.2 详细设计阶段强度分析

在试验件详细设计阶段,采用有限元法对销钉进行3维强度分析,便于了解其应力分布与变形情况。根据其结构和受力特点,取单个销钉以及与其接触的叶片、轮盘的相关部位建立3维有限元模型,采用6面体网格进行划分,有限元模型如图11所示。

图11 销钉有限元模型

图12 销钉弯曲应力

图13 最大弯曲应力截面应力分布

图14 最大剪切应力截面应力分布

3 结论

在完成了试验件的加工以后,对转子部件进行动平衡,平衡精度满足要求后完成总体装配和试验前调试。根据相似原理,整个试验过程包括0.7、0.8、0.9、1.0(设计状态点)和1.1 5个模拟状态,在试验件稳定运转阶段多次录取性能参数并进行数据处理。通过试验数据和计算结果对比可以得到如下结论:

(1)在设计状态点,涡轮试验效率达到88.7%,较理论计算值低0.3%,表明试验件流道部分设计合理,气体泄漏量较小,叶尖防泄漏结构设计效果较好。

(2)试验件经过多次试验未出现故障,表明联接销钉、轴承润滑密封和平衡盘等部件结构设计合理,强度评估比较准确。

(3)试验件加工、装配周期较短,成本较低,能够满足试验研究的需要,可以为今后的预研工作提供参考。

[1]李华文,梁春华.航空发动机研制降低费用、缩短周期技术综述[J].航空发动机,2006,32(4):54-58. LI Huawen,LIANG Chunhua.Technologies for reducing development cost and lead time of aeroengine[J].Aeroengine,2006,32(4):54-58. (in Chinese)

[2]杨养花,付依顺,刘志江.大涵道比涡扇发动机涡轮结构设计关键技术分析[J].航空发动机,2009,35(3):7-10. YANG Yanghua,FU Yishun,LIU Zhijiang.Analysis of key technologies of turbine structural design for high bypass ratio turbofan engine [J].Aeroengine,2009,35(3):7-10.(in Chinese)

[3]国际航空编辑部.EGD-3应力标准 [M].北京:国际航空编辑部,1979:6-12. The International Aviation Editorial Office.EGD-3 stress standards[M]. Beijing:The International Aviation Editorial Office,1979:6-12.(in Chinese)

[4]高杰,郑群,姜玉廷.涡轮间隙流动结构及其损失产生机理研究[J].工程热物理学报,2013,34(10):1833-1837. GAO Jie,ZHENG Qun,JIANG Yuting.Investigation on tip clearance flow structure and its loss generation mechanism in turbine rotors[J]. Journal of Engineering Thermophysics,2013,34(10):1833-1837.(in Chinese)

[5]高杰,郑群.叶顶凹槽形态对动叶气动性能的影响 [J].航空学报,2013,34(2):218-226. GAO Jie,ZHENG Qun.Effect of squealer tip geometry on rotor blade aerodynamic performance[J].Acta Aeronautica et Astronautica Sinica,2013,34(2):218-226.(in Chinese)

[6]毛玉如,孔华,夏蔚,等.锁口叶片销钉强度分析[J].太原理工大学学报,2000,31(6):665-667. MAO Yuru,KONG Hua,XIA Wei,et al.Analysis of strength of locking pin[J].Journal of Taiyuan University of Technology,2000,31(6):665-667.(in Chinese)

[7]航空发动机强度设计试验手册编写小组.航空发动机强度设计试验手册[M].北京:第三机械工业部第六研究院,1981:1-34. The Editing Group of Handbook of Strength Design and Test for Aeroengine.Hand-book of strength design and test for aeroengine[M].Beijing:The Sixth Research Institute of the third Ministry of Machinery Industry,1981:1-34.(in Chinese)

[8]刘廷毅.航空发动机研制全寿命管理研究及建议 [J].航空发动机,2012,38(1):1-6.LIU Tingyi.Research and suggestion of life cycle management for aeroengine development[J].Aeroengine,2012,38(1):1-6.(in Chinese)

[9]叶大荣.某型发动机涡轮盘强度与疲劳寿命计算 [J].航空发动机,2006,32(4):16-18. YE Darong.Strength and fatigue life calculation of a engine turbine disk[J].Aeroengine,2006,32(4):16-18.(in Chinese)

[10]谭旭刚.某型多级轴流压气机试验件结构设计及试验研究 [D].长沙:湖南大学,2010. TAN Xugang.A test rig design and experimental research of a multistage compressor[D].Changsha:Hunan University,2010.(in Chinese)

[11]王锁芳,吕海峰,夏登勇.封严篦齿结构特性的数值分析和实验研究[J].南京航空航天大学学报,2004,36(6):732-735. WANG Suofang,LYU Haifeng,XIA Dengyong.Numerical analysis and experimental investigations of seal labyrinth characteristics[J]. Journal of Nanjing University of Aeronautics&Astronautics,2004,36(6):732-735.(in Chinese)

[12]徐跃进.高速脂润滑轴承温升失效分析与试验研究[J].机械设计,2008,25(4):49-52. XU Yuejin.Exotherm invalidation analysis and experimental study on high speed grease lubricated bearing[J].Journal of Machine Design,2008,25(4):49-52.(in Chinese)

[13]徐芝纶.弹性理学[M].北京:高等教育出版社,1990:11-39. XU Zhilun.Elastic mechanics[M].Beijing:Higher Education Press,1990:11-39.(in Chi-nese)

[14]李梅,吴训成,柯俊峰.曲轴强度的接触有限元分析与算法比较[J].拖拉机与农用运输车,2008,35(5):55-57. LI Mei,WU Xuncheng,KE Junfeng.Contact FEM analysis of crank shaft strength and comparison of calculation methods[J].Tractor and Farm Transporter,2008,35(5):55-57.(in Chinese)

[15]中国航空材料手册编辑委员会.中国航空材料手册:第5卷[M].北京:中国标准出版社,2002:44-48. Editorial Committee of Aeronautical Materials Handbook.China aviation materials manual(fifth volume) [M].Beijing:Aviation Industry Press,2002:44-48.(in Chinese)

[16]周柏卓,杨士杰.航空涡喷、涡扇发动机强度设计系统[J].航空发动机,2003,29(4):32-34. ZHOU Baizhuo,YANG Shijie.The strength design system of the turbojet and turbofan engine[J].Aeroengine,2003,29(4):32-34.(in Chinese)

[17]常殿琴.离心泵平衡系统技术分析 [J].煤炭技术,2007,26(12):29-30. CHANG Dianqin.Technology analysis of centrifugal pump balanced system[J].Coal Technology,2007,26(12):29-30.(in Chinese)

(编辑:张宝玲)

Structural Design of a Turbine Performance Rig

LUAN Yong-xian,ZHAO Guang-dian

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to verify the efficiency of a new turbine,a turbine performance rig was designed.The test principle,detailed structure and primary component materials were introduced,the approach to balance the axial force,lubricate the bearings and the seal structures were illustrated.The strength of the rotor and blade was analyzed by FEA(Finite Element Analysis)method.The strength of the pin between disk and blade was calculated by numerical and FEA methods.The structure of anti-leaking upon the blade tip was designed and the calculation of the fluid was accomplished.The calculation and performance test show that the structure of the turbine performance rig can meet the demand of assembly and strength,the anti-leaking structure upon the blade is suitable,the turbine experimental efficiency is consistent with the theoretic result.

turbine;rig;structural design;FEA;strength calculation;aereoengine

V 231.91

A

10.13477/j.cnki.aeroengine.2015.05.002

2014-11-27 基金项目:航空动力基础研究项目资助

栾永先(1982),男,硕士,工程师,主要从事涡轮结构设计工作;E-mail:362169764@qq.com。

栾永先,赵光电.某涡轮性能试验件结构设计[J].航空发动机,2015,41(5):8-13.LUAN Yongxian,ZHAO Guangdian. Structural design ofa turbine performance rig[J].Aeroengine,2015,41(5):8- 13.