1种基于Kriging近似模型的叶片罩量优化设计方法

2015-03-15刘海涛徐胜利王晓放

刘海涛,徐胜利,王晓放,宋 洋

(1.大连理工大学能源与动力学院,辽宁大连116024;2.中航工业沈阳发动机设计研究所,沈阳110015)

1种基于Kriging近似模型的叶片罩量优化设计方法

刘海涛1,徐胜利1,王晓放1,宋 洋2

(1.大连理工大学能源与动力学院,辽宁大连116024;2.中航工业沈阳发动机设计研究所,沈阳110015)

在航空发动机叶片设计过程中,需要进行叶片罩量优化来减小多种载荷引起的弯曲应力,改善其应力状况。为了提高叶片罩量优化设计效率,根据K riging近似模型和试验采样技术,提出了1种叶片罩量优化设计方法。利用序列采样方法逐步改善近似模型预测精度,然后在近似模型上进行全局寻优。结果表明:该方法简单易用,通过构造近似模型代替真实的物理模型,降低了计算成本,提高了优化效率。优化后的叶片最大等效应力减小了12.43%,有效地减小叶片的峰值应力。

叶片;罩量;K riging;试验设计采样;优化设计;航空发动机

0 引言

航空发动机转子叶片在工作过程中主要承受离心力、气动压力、温度载荷和振动载荷,其中气动压力主要对叶片产生弯矩作用,会在叶片上引起较高水平的弯曲应力。因此,在叶片设计过程中的主要任务是对叶片进行罩量优化来减小上述载荷引起的弯曲应力,改善其本身的应力状况。

在工程上通过合理地选择叶片各截面的重心相对于径向轴的偏移量,使得叶片自身的离心载荷与径向轴不共轴,由此产生的离心弯矩可以抵消部分气动弯矩,从而达到减小叶片应力的目的。一般情况下,以减小叶片截面的弯曲应力作为叶片罩量调节的目标,也可以以叶身的当量应力作为目标[1]。

传统的叶片罩量优化设计采用经典简化理论公式计算应力,利用经验人为地设置罩量。王咏梅、陈葆实[2]通过对高、中、低3个不同负荷水平风扇转子各罩量调节方案进行分析,指出依靠人为经验调节叶片罩量的不足,提出运用程序实现罩量自动调节的必要性和采用空间曲线积叠设计的优良性;张正秋、邹正平[3]研究了通过调整叶片重心线沿周向的积叠控制叶片强度和振动性能的方法,对比分析了重心线调整对转子叶片气动性能的影响,建议将叶片设计流程中叶片造型与结构分析作为一个整体;为了缩短设计周期,节约成本,提高成功率,王荣桥、林丹等[1]建立了1个基于UG软件的压气机叶片特征设计系统,并将其用于叶片罩量优化设计;王振培、王丹等[4]提出了1种叶片参数化有限元建模方法,并结合叶片罩量优化设计的灵敏度分析技术,实现了叶片罩量自动优化设计;除了叶片的强度优化设计,一些学者[5-7]结合响应面方法(RSM)和智能算法(如GA,EA等)进行高效地叶片气动性能优化设计。

基于有限元模型的叶片罩量优化设计方法[4]能够保证较好的网格质量,并且结合灵敏度分析技术可以应用基于梯度的确定性搜索算法,减少有限元分析次数,加快优化问题的收敛。但是,对于复杂的应力优化问题,该方法容易陷入局部解。对于该类应力优化问题,遗传算法等全局优化方法更为有效[8]。

本文基于试验采样和近似模型技术,并结合成熟的CAD、CAE软件,提出了1种简单高效的叶片罩量优化设计方法。在优化时,利用在设计空间均匀分布试验点的有限元分析结果构造精确的Kriging近似模型,并基于近似模型,采用全局优化算法进行高效寻优。在优化过程中的CAD模型更新和相应的有限元分析计算均由程序自动控制。该叶片罩量优化设计程序基于MATLAB环境开发。

1 罩量优化设计

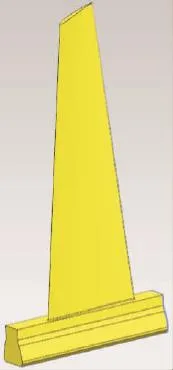

1.1 转子叶片建模

由于UG软件具有强大的建模能力,与主流的CAE软件有良好的接口,在工业上得到了广泛应用。因此,采用UG软件构造转子叶片模型,如图1所示。对叶片进行参数化处理,提取设计变量。选取叶片截面绕转轴的偏转角度θ和沿轴向的位移Z作为设计变量,如图2所示。假设选取m个叶片截面(依次为s1,s2,…,sm),则设计变量为

图1 叶片UG模型

图2 某型叶片截面的设计变量

这些设计变量可以控制叶片罩量调节的范围。

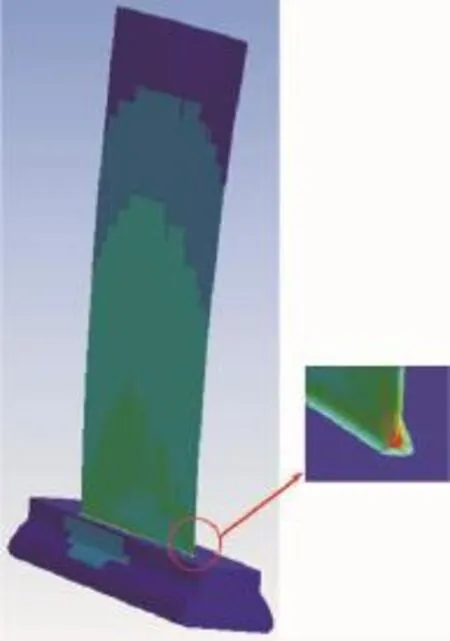

1.2 有限元模型

为了减小计算量,提高精度,方便优化过程中网格的自动更新,将叶片模型剖分为上、中、下3部分。上面的叶身和下面的榫头部分形状规则,可以采用20节点6面体结构化网格;二者中间过渡部分采用自由网格技术生成10节点4面体网格;考虑倒圆角部分为应力集中区,因此对圆角部分进行局部网格加密。叶片的有限元模型如图3所示。

图3 叶片的有限元模型

1.3 近似模型及寻优

Kriging模型[9]是1种估计方差最小的无偏估计模型,凭借其良好的预测能力,极大地提高优化设计的效率[10-11],因此在工程优化设计中得到了越来越广泛地应用[12]。

Kriging近似模型基于1组试验点P={p1,p2,…,Pn}及其有限元分析结果Y={y(p1),y(p2),…,y(pn)}构造为=(P,Y)。在近似模型的构造过程中,合理地选择试验点可以有效地提高Kriging近似模型的精度。文献[13-15]提出试验点应尽可能地均匀分布于整个设计空间,同时在各投影维度上不发生重叠;采用比一般的序列采样算法简单 高 效 的 MIPT(mc-intersite-proj-th)全空间序列采样算法[14]构造试验点。由其产生的140个试验点在单位设计空间的分布如图4所示。

图4 由MIPT算法产生的140个试验点

在Kriging模型建立之后,要另外选取测试试验点验证模型的精度。采用均方根误差(Root-Mean-Square Error,RMSE)检验Kriging模型的精度,表达式为

式中:qi(i=1,2,…,k)为测试试验点;y(qi)为有限元分析结果(如该变量取值情况下的叶身最大等效应力);(qi)为Kriging模型的预测值。RMSE的值越小表示Kriging模型越精确。

在设计过程中,通过MIPT序列采样技术依次增加样本点达到预先设定的模型精度。在最终得到的近似模型上用遗传算法进行全局寻优,得到最优解。

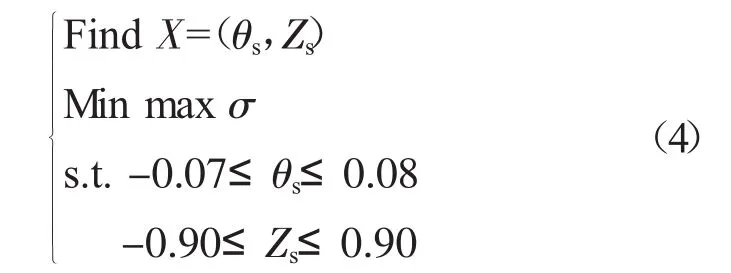

1.4 优化策略

以最小化整个转子叶片的最大等效应力作为优化目标。为了避免优化过程中CAD模型更新失败,应给出叶片各截面的周向和轴向的偏移量的合理范围。设有m个叶片截面(依次为s1,s2,…,sm),优化问题的数学列式表述为

叶片罩量优化设计流程如图5所示。

图5 叶片罩量优化设计流程

2 工程算例

针对如图1所示的转子叶片模型,可以同时采用不同径高的截面作为设计截面,进行罩量优化设计。其余截面位置的罩量可通过插值获取。为简单起见,固定叶根截面,仅叶顶截面s可动,其余截面的偏移可以通过线性插值获得。罩量参数选为叶顶截面绕转轴的周向角度偏移θs(°)和沿转轴偏移Zs(mm)。为了避免优化过程中叶片模型失效,设计变量的取值范围须严格限制。最终优化模型为

在优化过程中考虑离心和气动载荷,整个优化流程由程序自动完成。优化结果见表1。

表1 优化结果

图6 优化设计的应力分布

从表中可见,最优设计的最大等效应力值为真实有限元分析的结果。该点处Kriging近似模型的预测值为317.75 MPa,误差约为2%,说明该优化过程具有较高的精度。经罩量调节后叶片的应力分布如图6所示。原始叶片的最大等效应力为371.06 MPa,经罩量调整后叶片的最大等效应力减小为324.94 MPa,降幅为12.43%。由此可见,罩量优化调节显著地减小了叶片的峰值应力。

3 结束语

本文提出了1种基于Kriging近似模型的叶片罩量优化方法。整个优化过程自动进行,不需要人工控制,提高了算法的寻优效率。该方法简单高效,特别适用于调节带有榫头的复杂叶片结构的罩量。工程算例结果表明:该方法可以满足实际工程需求,有效地减小叶片峰值应力。

[1]王荣桥,林丹,樊江,等.基于特征的压气机叶片结构设计[J].航空发动机,2004,30(2):5-9. WANG Rongqiao,LIN Dan,FAN Jiang,et al.Feature-based structure design of compressor blades [J].Aeroengine,2004,30(2):5-9.(in Chinese)

[2]王咏梅,陈葆实.罩量调节对风扇/压气机气动性能和强度影响的研究[J].航空发动机,2000,(1):6-11. WANG Yongmei,CHEN Baoshi.The effect of the modification of gravity center eccentricity on aerodynamic performance and structural of fan/compressor [J].Aeroengine,2000,(1):6-11.(in Chinese)

[3]张正秋,邹正平,刘宝杰.高负荷风扇叶片重心线调节对叶片强度和气动性能的影响分析[J].航空学报,2006,27(3):380-385. ZHANG Zhengqiu,ZOU Zhengping,LIU Baojie.Influence of gravity center modification on structural strength and aerodymanic performance of blade in high load fan blade design[J].Acta Aeronoutica et Astronautica Sinica,2006,27(3):380-385.(in Chinese)

[4]王振培,王丹,朱继宏,等.叶片参数化有限元建模与罩量优化设计[J].航空动力学报,2011,26(11):2450-2458. WANG Zhenpei,WANG Dan,ZHU Jihong,et al.Paranetrical FE modeling of blade and design optimization of its gravity center eccentricity [J]. Journal of Aerospace Power,2011,26(11):2450-2458.(in Chinese)

[5]Oyama A,Liou M S,Obayashi S.Transonic axial-flow blade optimization: evolutionary algorithms/three-dimensionalNavier-Stokes solver [J].JournalofPropulsion and Power, 2004,20(4):612-619.

[6]Jang C M,Kim K Y.Optimization of a stator blade using response surface method in a single-stage transonic axial compressor[J]. Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2005,219(8):595-603.

[7]Samad A,Kim K Y.Shape optimization of an axial compressor blade by multi-objective genetic algorithm [J].Proceedings of the Institution of Mechanical Engineers-Part A:Journal of Power and Energy,2008,222(6):599-611.

[8]Gutzwiller D P,Turner M G. Rapid low fidelity turbomachinery disk optimization [J].Advances in Engineering Software,2010,41(5):779-791.

[9]Cressie N.Spatial prediction and ordinary Kriging[J].Mathematical Geology,1988,20(4):405-421.

[10]Liu H,Xu S,Wang X,et al.A global optimization algorithm for simulation-based problems via the extended DIRECT scheme [J].Engineering Optimization,2015,47:1-18.

[11]Liu H,Xu S,Ma Y,et al.Global optimization of expensive black box functions using potential Lipschitz constants and response surfaces[J].Journal of Global Optimization,2015,61:1-23.

[12]徐胜利,刘海涛,王晓放,等.基于序列采样算法的轮盘减质优化[J].航空动力学报,2014,29(9):2097-2103. XU Shengli,LIU Haitao,WANG Xiaofang,et al.Mass optimization ofturbine disk based on sequentialsampling algorithm [J]. Journal of Aerospace Power,2014,29(9):2097-2103.(in Chinese)

[13]Xiong F,Xiong Y,Chen W,et al.Optimizing Latin hypercube design for sequentialsampling of computer experiments[J]. Engineering Optimization,2009,41(8):793-810.

[14]Crombecq K,Laermans E,Dhaene T.Efficient space-filling and non-collapsing sequential design strategies for simulation-based modeling[J].European Journal of Operational Research,2011,214(3):683-696.

[15]Liu H,Xu S,Wang X.Sequential sampling designs based on space reduction [J].Engineering Optimization,2015,47(7):867-884.

(编辑:肖磊)

Optimization Design Method of Gravity Center Eccentricity for Blade Based on Kriging Surrogate Model

LIU Hai-tao1,XU Sheng-li1,WANG Xiao-fang1,SONG Yang2

(1.School of Energy and Power Engineering,Dalian University of Technology,Dalian Liaoning 116024,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

During aeroengine blade design process,the gravity center eccentricity of blade was optimized to decrease and improve bending stress caused by kinds of loadings.In order to improve the optimization design efficiency of the gravity center eccentricity of the blade,a kind of design method was proposed according to the Kriging surrogate model and experimental sampling technology.The prediction accuracy of the surrogate model was improved step by step using sequence sampling method in order to search global optima. Results show that the method is simple to reduce the cost calculation and improve the optimization efficiency by building the surrogate model instead of real physical model.The maximum equivalent stress of the optimized blade reduces 12.43%,which can effectively reduce the peak stress of the blade.

blade;gravity center eccentricity;Kriging;design of computer experiments;optimization design;aeroengine

V 232.4

A

10.13477/j.cnki.aeroengine.2015.05.005

2014-01-30 基金项目:燃气轮机工程重大项目资助

刘海涛(1989),男,博士,研究方向为航空发动机和燃气轮机结构优化;E-mail:lht@mail.dlut.edu.cn。

刘海涛,徐胜利,王晓放,等.1种基于Kriging近似模型的叶片罩量优化设计方法[J].航空发动机,2015,41(4):24-27.LIU Haitao,XU Shengli,WANG Xiaofang,et al. Optimization design method of gravity center eccentricity for blade based on Kriging surrogate model [J]. Aeroengine,2015,41(4):24- 27.