广数机器人专用伺服电机技术分析

2015-03-14刘洋洋

刘洋洋

(广州数控设备有限公司,广东 广州510530)

0 引言

交流伺服电机用于自动控制系统中作为执行元件,其任务是将加在电机控制绕组上的电信号转换为轴上的机械角位移或转速,广泛应用于小功率随动系统中。为了满足自动控制系统的要求,伺服电机必须具有宽广的调速范围、线性的机械特性,能快速响应,且无惯性自转现象。机器人所用伺服电机性能的优劣,直接影响到机器人动作位置的精准度。

1 伺服电机理论

1.1 伺服电机基本原理

伺服电机是一种交流永磁同步电机,其定子绕组通入三相正弦电,在气隙中产生旋转磁场。转子由永磁体产生磁场。定子磁场和转子磁场相互作用,形成扭矩,转子随定子磁场同步旋转,即转子转速与定子磁场转速相同。电机反电动势、定子绕组压降、直轴磁路回路、交轴磁路回路、定子漏抗压降共同组成了电机电流回路。

1.2 SPM和IPM伺服电机的差别

SPM(永磁体表贴式)电机d轴和q轴磁路对称,Ld=Lq。而IPM(永磁体内嵌式)电机d轴和q轴磁路不对称,Ld<Lq。

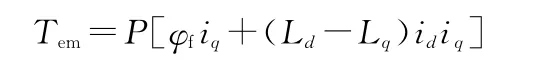

由于IPM电机d轴和q轴磁路不平衡,有磁阻转矩,所以在弱磁时,d轴电流在降低转子永磁体磁通的同时还能提供一定的转矩补偿,所以IPM电机比较适用于弱磁调速场合(如电主轴、电动汽车、主轴转台等恒功率负载场合),而SPM不能。也有一些公司使用IPM作为伺服电机方案,主要目的是节省伺服电机和驱动器模块的成本,如FANUC。SPM电机一般使用Id=0的控制方式,即没有去磁电流(图1)。

图1 磁场定向控制时的时间向量图

Id=0控制时,电流无d轴分量,只有q轴分量,即电流与反电动势E0同向,这时功率因数主要取决于反电动势E0与交轴压降的比值。对于SPM电机,一般是不允许有Id电流的。

1.3 伺服电机的转矩、转速

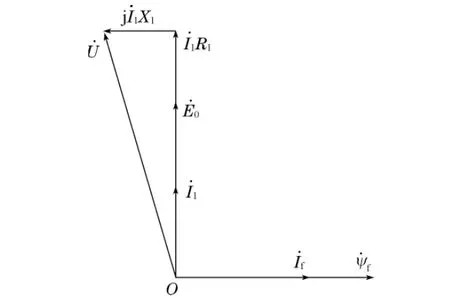

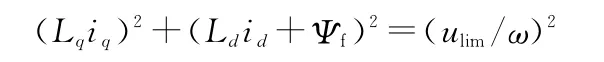

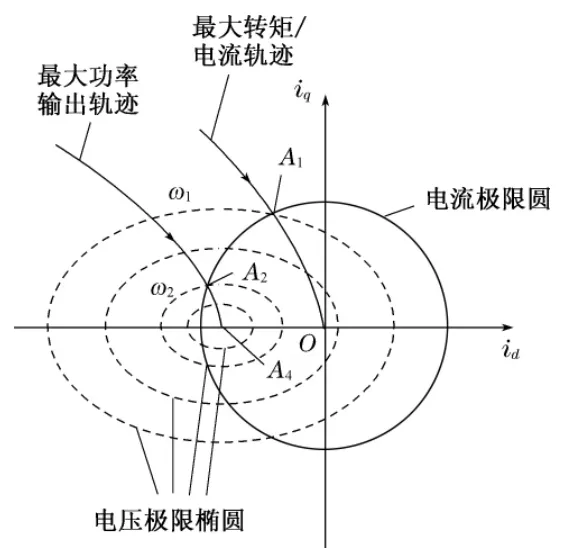

(1)如图2所示,伺服电机运行受到电流极限圆即驱动器电流模块的限制。如想电机输出扭矩,则需要驱动器配合有相应的电流模块。电流极限圆方程:

(2)如图2所示,伺服电机同时受到电压极限椭圆即变频器母线电压限制。在设计时需要注意,在运行的转速区间内,应使电机电压不超过驱动器母线逆变后的电压,同时要考虑驱动器逆变模块元器件的饱和压降、所配套的变压器压降等因素,要留有一定余量。电压极限椭圆方程:

只有同时满足以上两点电机才能正常运行,如驱动器模块不够大、电机电压(反电动势)设计过高、母线电压降低,都会导致无法运行。

图2 电压极限椭圆和电流极限圆

2 伺服电机设计的关键技术

2.1 转矩波动

转矩波动是衡量电机性能的重要标准之一,转矩波动较大会造成电机运行不稳定、转速不稳定且不易控制,体现为机床加工工件表面纹路不平滑。转矩波动主要取决于齿槽转矩和纹波转矩。

(1)齿槽转矩。由于电机铁芯开槽,当转子转动时,磁路中的磁阻将发生变化,导致磁场能量发生变化,从而产生磁阻转矩,使电机的转矩随齿槽而发生变化。齿槽转矩产生的原因有齿槽效应、磁路不对称、定转子不同轴、工艺槽影响磁路等。抑制齿槽转矩的方法通常有直接法、抵消法、极槽配合、无槽设计。每种方法都有一定的拐点,即该种方法下的最佳值,但每种方法都会对电机的其他性能产生影响。所以,设计时也会利用多重方法联合的方式来削弱齿槽转矩,同时兼顾电机其他性能。(2)纹波转矩。纹波转矩为电机反电动势和驱动器输出电流共同作用,其中的谐波分量产生的转矩波动。所以需要电机的反电动势和驱动器电流也尽可能正弦,才能降低纹波转矩。

2.2 动态时间响应参数

(1)电气时间常数L/R,影响电流环。同样的定子、转子、磁瓦选取不同的绕组匝数,保证槽满率相同,此时电气时间常数略有不同。匝数小的电气时间常数略小于匝数多的,但相差不是很大。(2)机械时间常数Tm=2π×J×n/(60×Tst),影响速度环。由于电气时间常数的值远远小于机械时间常数,所以影响伺服电机的主要因素为机械时间常数。机械时间常数取决于电机转子转动惯性、电机启动转矩。原则上电机的转子惯量越小,同样启动转矩下,动态性能越好。如电机在使用设备上,则惯量为整套系统的惯量(电机+负载)。电机转子的惯量设计,要考虑到使用设备惯量与电机的惯量比要求,一般较小的电机为15倍惯量比,如40电机。稍大一些的电机,惯量比要求小一些,机床用电机一般在5倍以内,常使用中惯量电机。

3 与国外品牌伺服电机的对比

国外伺服电机品牌主要分为欧系和日系,欧系主要有西门子、AMK等,日系主要有安川、FANUC、三洋、松下等。欧系侧重于高速电机,其多采用多槽的分布绕组,相对高档;日系除FANUC外,多采用多极少槽的集中绕组方案,以经济型为主。

国外电机的优势:(1)齿槽转矩较小:方案优化较合理,工艺能保证较好的同轴度。(2)振动噪音较小:通过分段错极、无槽口等方案来优化磁场波形,同轴度较好。(3)温升低:日本多数电机均采用灌胶和塑封等工艺,使得定子散热条件较好、温升较低。(4)稳速精度较高:在各个转速、不同负载下使用均能保持转速稳定。(5)动态响应好:配合配套的驱动器,动态性能较好,在摆动测试和机床加工工件时较为明显。

提高自主品牌电机品质的方案:(1)多研究国外电机,全方位地测试、解剖、分析其电磁方案、结构方案及工艺。(2)多对自主研发的电机进行测试、分析,与国外电机进行对比,找到不足之处。(3)设计时应通过反复计算、仿真、对比、分析及讨论再最终确定方案。(4)不断改善工艺,突破传统工艺的束缚,研究工作效率高、尺寸精度高的工艺方案。

4 对驱动器配合的需求

伺服电机和伺服驱动不能是单独的两个元件,要紧密联系在一起,相互配合,才能真正发挥彼此的性能。

电流加载角度的问题:以广数的伺服电机为例,均为SPM电机,配合的控制方式为Id=0,需要电流严格加载在电机交轴磁路上,否则会引起电机温升过高、永磁体退磁。主要原因如下:(1)SPM电机d轴电流不产生任何转矩,只增加总电流及铜耗,使绕组温升增高。(2)多极少槽配合的电机,由于定子逆向磁场的作用,转子相对温度会高一些。而由于绕组温升较高,会有更多的热量传到转子上,永磁体温度较高。而永磁体在高温时矫顽力较差,如此时有去磁磁场作用,则会造成不可逆退磁。

电流谐波的问题:电流谐波会引起电机的转矩波动、振动及噪声,使伺服电机运行不稳定,所以应尽可能减少电流中的谐波。

对驱动器动态响应的要求:伺服系统是一个位置环、速度环、电流环组成的系统,其中电流环为速度环的内环,它会影响到速度环的性能,如FANUC的4代HRV技术。如果电流环影响频率较高,可对速度环、位置环设置较高的增益值。目前很多公司的驱动产品都在样本里标注速度响应,如安川为1.6 kHz,迈信 EP100为≥250Hz,EP1、EP1C、EP2为≥300Hz。这就要求伺服驱动对此项性能的研究更加深入,以改进性能参数。

5 结语

综上所述,伺服驱动和电机是一个整体,不可单独分离开来谈性能好坏。公司应更重视驱动器的开发研制,提升伺服的性能和品质,使其不仅仅应用于机器人行业,而是更好地应用于自动控制系统的各个领域。