集卷站内芯棒升降液压系统优化设计

2015-12-21吴远会

吴远会

(中冶华天工程技术有限公司,江苏 南京210019)

0 引言

集卷站是高速线材生产线上的关键设备。集卷站若不能稳定运行,就会影响整个工艺过程的生产节奏,继而降低产品产量。整个集卷系统的运行主要靠液压传动和电气控制协同完成,其主要特点是动作程序繁多、联锁控制复杂,这对集卷液压系统控制回路的设计提出了很高的要求[1]。集卷筒内芯棒升降是集卷动作程序的一道重要工序,其液压系统控制回路设计合理与否显得尤为关键。本文将对某高速线材厂集卷液压系统内芯棒升降控制回路进行分析,找出系统设计中的不合理因素,提出并实施有效可行的改进方案。

1 液压系统的工作原理

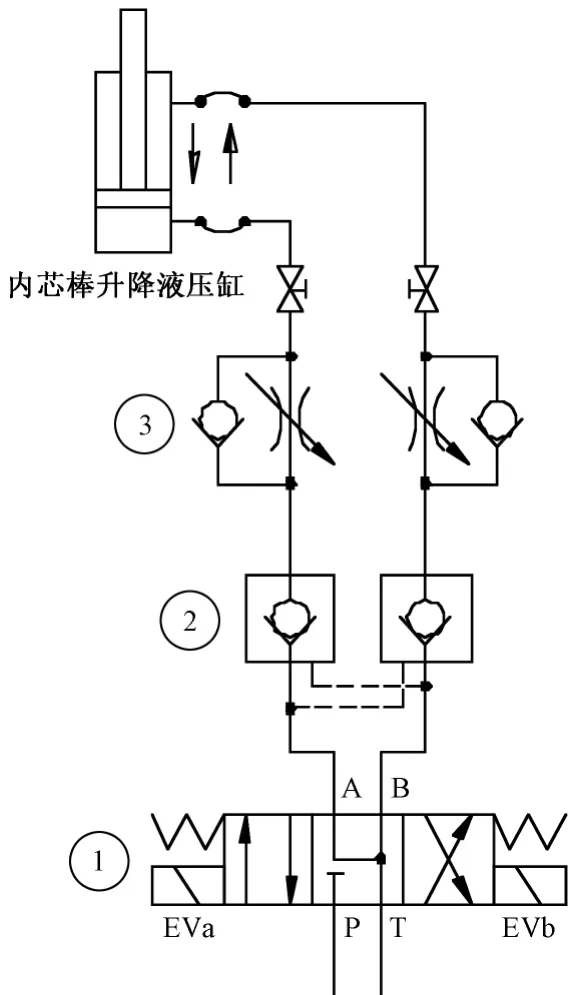

图1为某高速线材厂集卷液压系统内芯棒升降控制回路原理图,内芯棒升降靠安装在底部的液压缸驱动。该液压系统主回路由三位四通电磁换向阀1、液控单向阀2和单向节流阀3组成。电磁换向阀采用Y型中位机能,电磁铁EVa得电,驱动电磁换向阀阀芯移到左位,油缸无杆腔进油,推动活塞杆伸出,内芯棒空载上升,托卷盘关闭。内芯棒顶住鼻锥,电磁铁EVa失电,抱闸松开,钢卷顺着鼻锥散落到托卷盘上。直至最后一圈线材脱离鼻锥,抱闸抱紧,电磁铁EVb得电,驱动电磁换向阀阀芯移到右位,油缸有杆腔进油,推动活塞杆缩回,内芯棒下降,托卷盘张开。此后,双芯棒旋转,将钢卷送入水平等待位的运卷小车,另一芯棒回到垂直位,重复集卷工作。单向节流阀为出口节流控制,用于调节液压缸的输出速度,即内芯棒的上升和下降速度。液控单向阀具有定位锁定功能,当换向阀的电磁铁均失电时,换向阀阀芯处于中位,液控单向阀的控制油路立即与油箱连通,压力迅速降下来,单向阀及时关闭。

2 液压系统故障分析与改进

该液压系统投入运行时,故障频发,内芯棒在升降过程中冲击较大,上升与下降切换的瞬间尤为明显。将连接无杆腔的节流阀开口度调小,以控制内芯棒的下降速度,但并不能从根本上解决问题。加之抱闸的卡紧故障和松脱现象时有发生,造成工作油路压力波动,给液控单向阀的密封增加了负担[2]。导致的最终结果是,液控单向阀保压功能失效,需经常更换,不但增加了备件的储备,还造成生产中断,影响了高线生产的连续性。

图1 原集卷站内芯棒升降控制回路

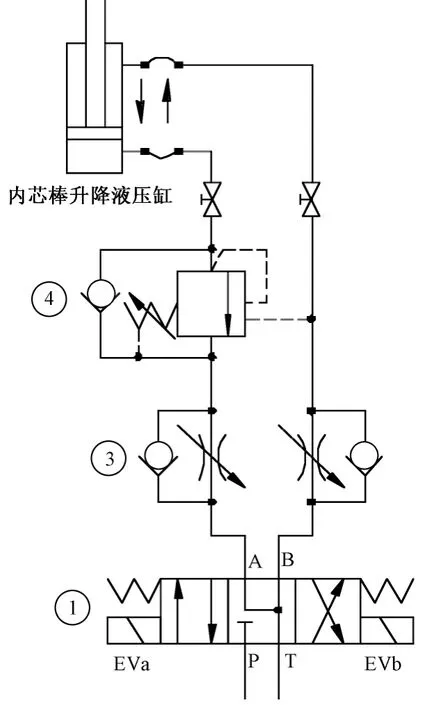

图2 改进后集卷站内芯棒升降控制回路

针对以上故障现象,分析得出原设计液压回路存在以下不足:内芯棒上升过程中,油缸有杆腔泄压,压力油进入无杆腔,抗衡内芯棒重力匀速上升。内芯棒顶住鼻锥时,换向阀处于中位,密闭容腔靠液控单向阀保压。抱闸松开,外负载突增,此时,无杆腔压力油需抗衡内芯棒和鼻锥的双重重力,无杆腔压力陡增,对液控单向阀的密封冲击很大。抱闸抱紧,外负载突降为芯棒自重,内芯棒下降,油缸无杆腔泄压,压力油进入有杆腔。此时,连续经受负载干扰的工况条件下,压力波动的冲击必然会使液控单向阀失效[3]。

结合以上分析,对原液压系统提出改进措施。为了保证有杆腔快速泄压,取消该油路的液控单向阀。为了保证无杆腔液压回路工作平稳,将原有的液控单向阀更换成平衡阀4,该平衡阀由溢流阀和单向阀集成[4]。内芯棒上升过程中,压力油经过单向阀快速提升内芯棒。电磁阀处于中位时,有杆腔泄压,无杆腔油压用于抗衡内芯棒重力。当抱闸松开、负载增加时,无杆腔增加的油压通过溢流阀排出,保护了单向阀免受压力波动的冲击。内芯棒下降过程中,连接有杆腔的控制油路打开溢流阀,使内芯棒能够平稳下降。

改进后的液压系统如图2所示。该系统投入运行后,内芯棒升降动作平稳,冲击消除。系统投入使用至今,尚未出现故障,保证了高线生产的连续性。

3 结语

高线集卷系统动作频繁、执行机构较多、联锁复杂,给液压系统的设计提出了更高的要求:既要保证内芯棒的运行速度,又要抗衡负载变化的影响,还要顾全抱闸、托卷盘和芯棒旋转之间的联锁。再者,集卷站周围工况环境恶劣,氧化皮脱落,温度高,噪声大,系统维护不便。本文根据现场实际所发现的问题,对集卷液压系统内芯棒升降控制回路进行了优化,排除了故障,取得了理想的效果。

[1]张新民,臧立生.双芯棒集卷站的改造[J].冶金设备,2006(3)

[2]武宝喜,李庆姜,王文星.高速线材机组集卷筒内芯棒提升机构的改造[J].流体传动与控制,2004(6)

[3]黄玉琴.液控单向阀保压失效问题的研究[J].兰州工业高等专科学校学报,2007(3)

[4]左健民.液压与气压传动[M].北京:机械工业出版社,2005