基于逆向造型的汽轮机末级叶片加工变形研究

2015-03-12付大鹏王丽乾

付大鹏,王丽乾

(东北电力大学机械工程学院,吉林吉林132011)

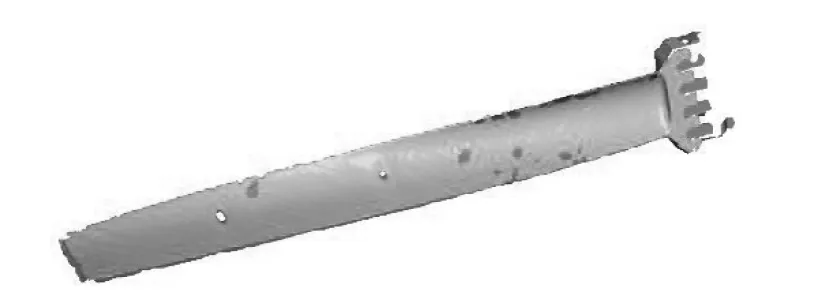

大型火电汽轮发电机组中末级叶片至少占汽轮机输出与功率的10%[1],而汽轮机末级叶片的加工质量将直接影响汽轮机末级的效率。现在300 MW以上的汽轮机组普遍应用于我国火力发电厂中,其末级叶片的加工问题得到普遍关注。数控加工是叶片现今最为普遍的一种加工方法,其效率高,精度好;但数控加工必须以三维模型为基础,而三维模型大多以数学建模为蓝本,这大大降低了叶片的生产效率,加大了生产难度。为了解决这一问题,逆向工程技术应运而生。由于技术壁垒,国内现在还没有成熟的末级叶片数控加工方法,大多还采用留有较大余量,手工抛光的生产方式[2]。不仅难以保证其加工精度,而且生产效率低下。本文以东方汽轮机厂设计的300 MW汽轮机机组低压缸末级叶片为例,其叶片长度为851 mm,最薄处为1 mm,对大扭矩末级叶片进行基于逆向工程的数控加工研究,叶片实物如图1所示。

图1 实物图

1 逆向工程的概述

逆向工程于20世纪80年代初由美国3M公司提出,并与20世纪90年代在我国作为工业设计的一种有效方法得到高度重视。逆向工程也称反求工程,是在已存在实物的条件下,通过对实体模型上离散点的采集和处理再造出CAD模型的过程,它的设计理念与传统的CAD方法完全相反,是信息由设计下游向上游反馈的过程。逆向工程无需繁琐的数学建模,具有设计周期短、响应速度快、柔性强等优点,现已被广泛的应用于加工制造行业[3]。

2 基于逆向工程的叶片重构

逆向工程的关键技术是数据采集、数据处理、模型重建。首先数据采集有两种方法,分别是接触式数据采集和非接触式数据采集。接触式数据采集利用三坐标测量仪;非接触式数据采集利用光学扫描,激光扫描等。本文使用由加拿大Creaform Inc公司制造的EXAscan手持式自定位三维激光扫描仪,对叶片进行扫描,得到叶片的初始数据如图2所示。

图2 原始点云

数据处理即处理扫描所得到的数据,使其符合后续的操作要求。可用于数据处理的软件很多,本文采用Imageware软件,对得到的叶片点云数据进行优化处理,具体步骤包括:截取点云切片、去除噪音点、补间隙和点云光顺。

将所得到的数据传入Pro/E软件中,使用基准线工具将点云连成线,再利用边界混合工具将得到的线连成面,即可得到叶片的型面,另外叶根形状规则可直接草绘拉伸得到,完整的叶片如图3所示。

图3 重构模型

3 叶片数控加工研究

叶片的加工方法有电解加工,精密锻造,数控加工等,其中数控加工是现今最为普遍的一种加工方法,其效率高,精度好。汽轮机前几级叶片的数控加工问题已经得到了较好的解决,在此不再进行赘述。但汽轮机末级叶片由于其叶片型面长,薄,刚性极差等问题,在加工中极易变形,普通的数控加工方法,并不能很好的保证其精度。

本文提出一种螺旋式走刀的叶片加工方法,这种方法要求必须采用至少具有四个联动轴的数控机床。螺旋式走刀顾名思义就是走刀的轨迹呈螺旋状,在这类机床上对叶片进行装夹时,通常利用夹具将叶根固定在机床的旋转工作台上,另一端使用顶尖顶住叶尖尾部的工艺卡头,从而使叶片能随机床的工作台作旋转运动。在加工中,刀具沿机床的3个平移坐标方向作进给运动,形成刀具相对叶身的连续环绕运动轨迹。

螺旋式走刀方法减少了叶片装夹定位的次数,提高了走刀轨迹的连续性,在保证叶片加工质量的基础上提高了叶片的加工效率。众所周知,叶片的装夹定位是一个费时费力的过程。

在实际加工时,由于切削力的作用,叶片将会产生弹性变形,致使刀具无法按照理论计算的轨迹切除余量,产生“让刀”现象。产生的弹性变形一般主要是由弯曲变形和扭转变形构成[4]。

根据叶片的形状特征可以得出叶片在缘头处扭转变形最大,可参考文献[5]所提出的缘头避让方法对缘头部分进行单独加工,而叶片的弯曲变形则比较复杂。尤其是对本文所研究的汽轮机末级叶片来说,弯曲变形所造成的叶片在加工过程中折断等等是造成叶片加工困难的主要原因。

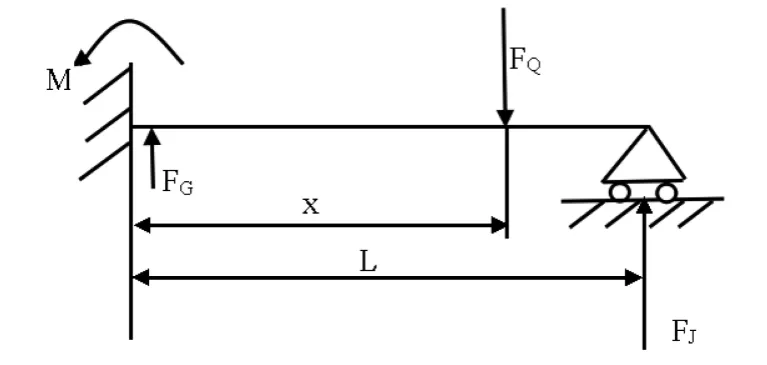

汽轮机末级叶片的气道为复杂空间曲面,属于超静定结构,无法用简单的平衡方程表示。需要对叶片进行简化,然后对其进行加工时的受力分析,将末级叶片简化成薄板,同时假设切削力在切削过程中保持不变且垂直于薄板表面,而且毛坯材料是均匀、各向同性的;对简化后叶片受力分析如图4所示。

图4 简化的叶片加工受力分析

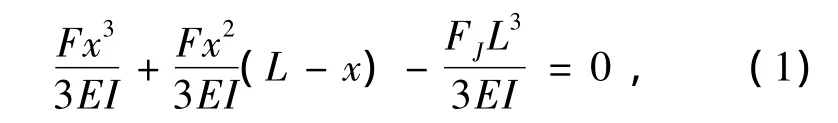

根据超静定结构的求解方法,以右端限制叶尖截面的约束为多余约束,并以右端约束代替多余约束的作用,变形的协调方程等号右侧位移为0。

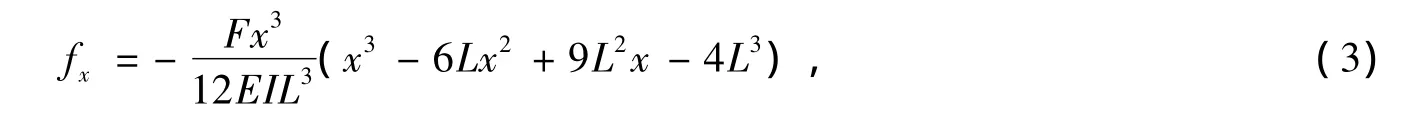

变形协调方程为

式中:E为惯性模量,I为截面惯性矩。

解(1)式可得:

经计算可以得出在切削力F作用下x处的弯曲位移为

对fx进行求解,得出x的最大值:xmax=0.5858 L,由以上结果可以看出,当刀具切削到x=0.585 8 L的时候变形最大。

这一结果对加工时减小叶片变形,避免叶片折断提供了很大的帮助。在实际加工时应采用变螺旋变速加工,当加工到达危险区域附近即0.5858L附近时,加大螺旋切削的导程使留有较多余量以保证叶片刚度,尽可能提高切削速度,以减小切削力对叶片的影响,更好的保证叶片的加工精度。

4 结论

本文通过逆向造型采集汽轮机末级叶片的数据,大大提高了叶片造型的可靠性,缩短了造型周期,并对汽轮机末级叶片在数控加工中的变形问题进行了初步分析,对汽轮机末级叶片的数控加工提供了一定帮助。

[1]周继伟.大型汽轮机末级叶片发展及事故分析[J].东方电气评论,2002,16(1):45-48.

[2]付大鹏,马艳丽,张卫华,等.涡轮增压器叶片四轴数控加工技术研究[J].东北电力大学学报,2014,34(1):59-61.

[3]付大鹏,王丽乾,孙文杰.汽轮机叶片的逆向造型及五轴数控加工研究[J].制造业自动化,2014,36(9):1-6.

[4]白璃,张定华,刘维伟.叶片螺旋铣性变形分析[J].机械科学与技术,2005,24(7):800-802.

[5]罗明,吴宏海,张定华,等.一种带缘头壁让的叶片高效螺旋加工方法[J].机械科学与技术,2008,27(7):917-921.