液压挖掘机动臂斗杆复合动作协调性研究

2015-03-11徐小龙周宏兵贺继林张祥剑陈桂芳

徐小龙, 周宏兵,, 贺继林,, 张祥剑, 陈桂芳

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410012;2.山河智能装备股份有限公司 国家级企业技术中心,湖南 长沙410100)

0 引 言

小型液压挖掘机因其体积小、机动灵活、适应性强的优势,在工程机械领域中得到广泛应用。主控制多路阀是小型挖掘机液压系统的核心部分,它是集节流阀、换向阀和单向阀等于一体的多功能控制阀,其内部的流量分配、压力分布特性直接影响阀的性能及挖掘机动作的协调性。目前,国外公司多路阀的技术相对比较成熟,如德国的Rexroth公司、卡特彼勒公司和日本KYB公司等;而国内多路阀技术发展比较缓慢,技术相对薄弱。

挖掘机单动作及复合动作的可行性和协调性极大影响了实际挖掘作业的效率,而且多路阀中节流阀的流量压力特性对挖掘机性能有很大影响。文献[1]对挖掘机动臂上升速度缓慢的原因进行了分析并提出了解决方法;文献[2]对动臂和复合回转运动的协调性进行了研究,改进了一种阀芯节流槽,指出压力和流量对阀芯性能及各动作速度的影响;文献[3-6]采用Fluent对流道流场仿真进行了研究;文献[7-8]对多路阀中节流阀等进行了AMESim仿真,研究了各参数值对流量特性的影响;文献[9]对中高压多路阀局部流道压力损失进行了研究,提出了用流场仿真研究阀体内压力损失特性的方法。

本文采用优化设计、流场仿真和实验验证相结合的方法,首先设计一种新型节流阀,然后对小型液压挖掘机多路阀动臂联和斗杆联进行流场仿真分析,并对影响多路阀内压力及流量分布的节流阀进行AMESim仿真,分析节流阀节流口直径和流量特性关系对挖掘机复合动作的影响,最后确定设计尺寸。

1 挖掘机动臂斗杆复合动作基本原理

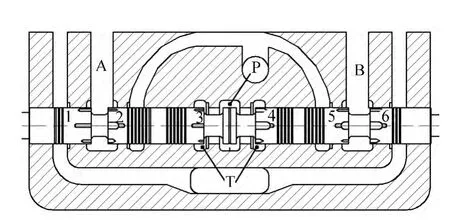

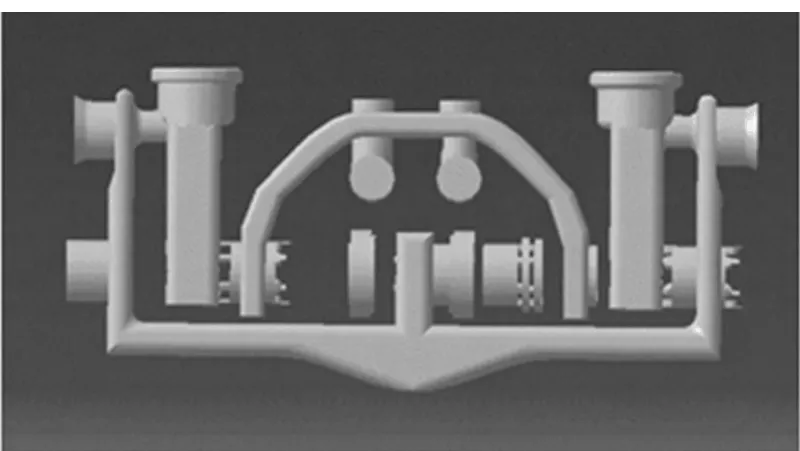

为解决复合动作动臂不能提升的问题(本文仅研究动臂提升、斗杆内收的情况),采用对动臂和斗杆联进行流场仿真的方法,则必须了解动臂斗杆合流原理图、主阀芯原理图及内部结构图。一般挖掘机液压系统多采用双泵合流的方法来解决多执行器流量分配的问题,并且双泵合流回收、利用多余的能量,起到了很大的节能作用。动臂斗杆复合动作原理如图1所示。

图1 动臂斗杆复合动作原理图

图1中,P1、P2为进油口,T口与油箱连通,当动臂提升、斗杆内收复合动作时,BOOM1联右位接通,P1泵的油沿A→E→F进入到动臂大腔,此时在A处存在分流,P1泵流出的另一部分液压油沿A→B→C→D进入到斗杆大腔,而P2泵流出的液压油也会沿着动臂辅助联、斗杆联而进入到动臂和斗杆的大腔,这样便完成了动臂斗杆复合动作时的合流,对于挖掘机工作效率有很大提高。

动臂联阀芯及内部结构如图2所示,其中,P口为进油口,A、B口分别与油缸的动臂联大、小腔相连,T口与油箱连通,阀芯存在6处节流口,节流口多为U型口。

图2 动臂联内部结构图

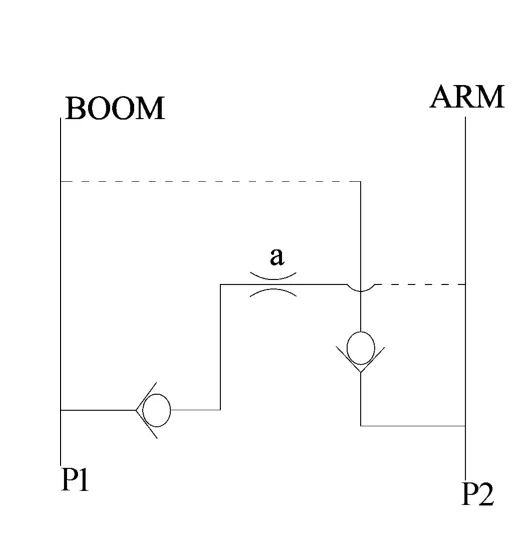

2 复合动作时动臂不能提升原因分析

动臂的起升速度是决定工作循环时间的主要因素,动臂提升速度越快,循环时间就越短,机器的工作效率也就越高。由于动臂提升、斗杆内收时,斗杆油腔压力低、动臂油缸压力高,导致P1泵的油全部供给斗杆,不能保证动臂动作。复合动作原理简图如图3所示。

图3 复合动作原理简图

通常导致动臂不能提升的原因有动臂起升先导控制阀工作不良、动臂控制阀与其合流阀工作不良、动臂缸油路压力安全阀有问题等。在检查确保不存在常见问题后,对多路阀元器件进行设计改良,目的是通过改变阀体内压力分布来升高斗杆腔内压力,使动臂油缸与斗杆油缸压差变小,从而使P1泵的油可以流向动臂油缸。

设计的新型节流阀结构原理图如图4所示,在原有单向阀的基础上以不同的直径延长阀芯,当单向阀完全打开时,延长出去的阀芯仍然会延伸至油道内阻碍液压油的流动,起到节流作用,如图1和图3中a处节流阀,所以在此压力升高,使得斗杆大腔压力相对动臂大腔压力提高,压差变小,这样液压油就不会完全流到斗杆腔,达到调节多路阀流量分配的目的。通过调节单向阀优先节流孔面积来控制流量大小,相当于在原结构的基础上添加了节流阀,其原理是延伸部分直径相对不同,会出现一个圆环部分,圆环面积大小可以等效为一个圆的面积,相当于节流口。假设阀芯直径为d1,末端圆柱直径为d2,则阀芯面积S1=,末端面积,等效节流孔面积 =圆环面积 =,得到d3≈。

图4 新型节流阀结构图

3 数值模型

为了进行Fluent流场仿真,必须确定数学模型。当动臂斗杆复合动作时,此时主阀芯开口最大,整个阀体内部可认为是一个复杂流道,油液从主泵P1、P2输入,经过一段时间后形成相对稳定的流动。

由于流场满足定常、不可压缩条件,其连续性方程为:

动量方程为:

其中,u=ui+vj+wk,u、v、w为流速在x、y、z方向上的分量;p为流体微元体上的压力;SMx、SMy、SMz为体源,是体积力对流体微元的影响;μ为液体的动力黏度。

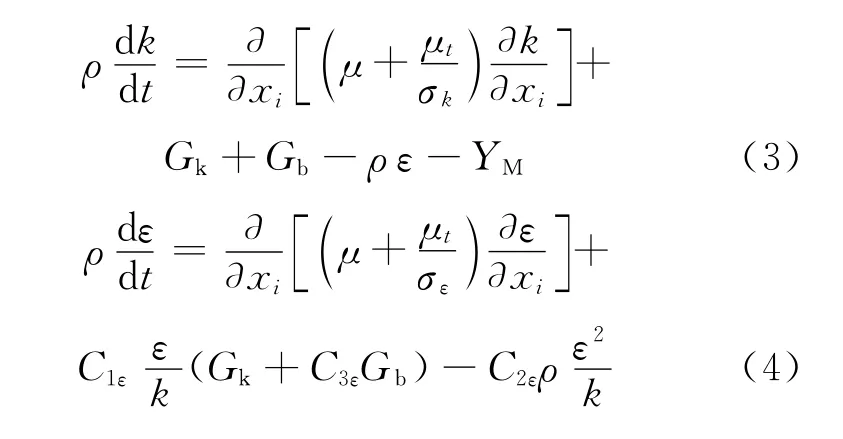

RNGk-ε模型考虑湍流中涡流因素的影响和低雷诺数效应,该模型在标准k-ε模型中附加一个额外项,其湍流能k和湍流耗散率ε方程为:

其中,Gk为由平均梯度引起的湍流能的产生项;Gb为浮力引起的湍流能产生项;YM为可压缩湍流中的扩张发散项;经验常数C1ε=1.42,C2ε=1.68,C3ε=0。

4 Fluent内部流场仿真分析

4.1 三维模型建立

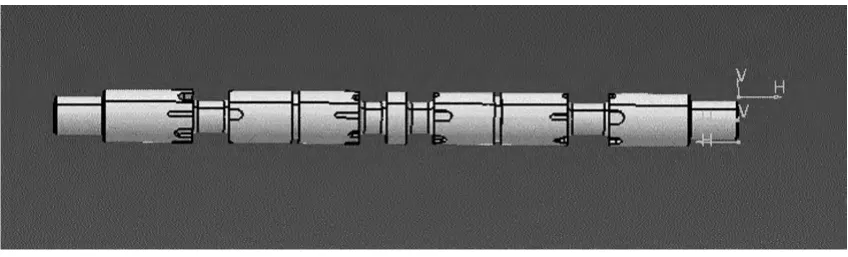

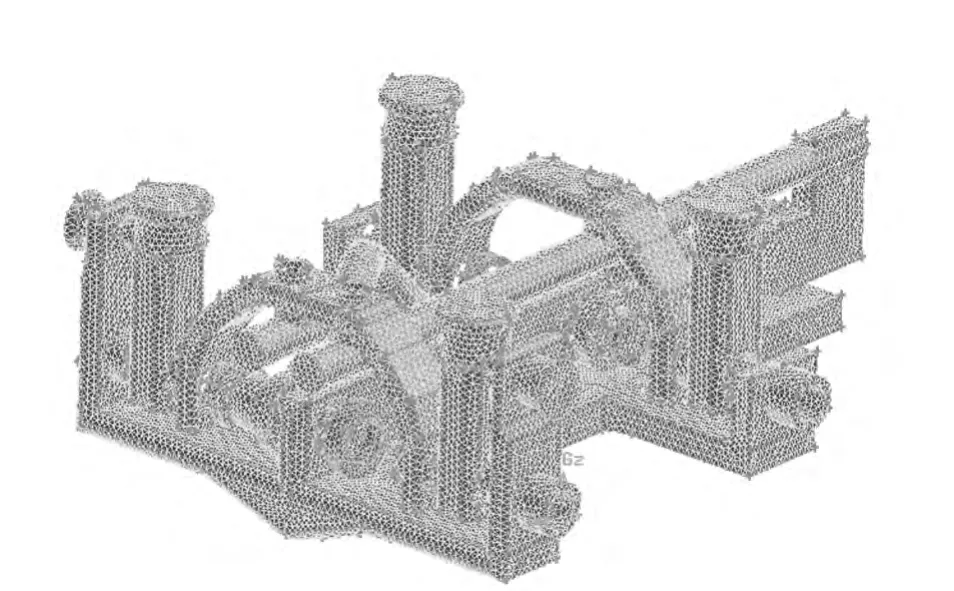

流场分析中的建模与其他模型建立方式是不同的,由于分析的是流体区域中的情况,所以必须建立阀体内部流道的三维模型。本文建立模型分3个步骤:① 利用CATIA建立多路阀动臂联和斗杆联没有阀芯的流体区域;② 建立阀芯实体模型,如图5所示(仅给出动臂阀芯);③ 将2个实体进行布尔运算,注意此时动臂为提升动作,斗杆内收,要求无杆腔进油,由于最大压力流量时动臂不能提升,所以要求阀芯行程最大8mm,斗杆联布尔操作后三维实体模型如图6所示。

图5 动臂联阀芯实体

图6 斗杆联实体模型

4.2 网格划分和边界条件的设定

将整体流域模型导入到Gambit进行网格划分,由于动臂流域的模型比较复杂,而且任何空间区域都可以被以四面体为单元的网格所划分,因此本文采用非结构化网格方法对其进行网格划分。网格单元主要为四面体网格,同时对部分进行网格加密,但合适位置也包含六面体楔体网格单元,最终得到的复合动作流域模型如图7所示。

图7 动臂斗杆复合动作流域模型

假设流体不可压缩,动臂和阀芯在最大行程时存在分流,所以计算模型选用RNGk-ε湍流模型,此模型对于存在流体分离、漩涡等复杂湍流具有良好的适应性。流体介质为液压油,油液密度ρ=860kg/m3,运动黏度υ=0.041 4m2/s。边界条件的设定:2个入口边界条件为速度进口,进口速度由进口流量除以进口几何面积计算获得,水力直径是11.6mm和14.3mm;出口边界条件为压力出口,水力直径为18.6mm。运用Fluent软件求解时以进口速度进行初始化,对流域通入60 L/min进行仿真,采用SIMPLEC算法进行计算,所有壁面均为无滑移壁面,各流域之间采用交界面连接。

4.3 流场仿真分析

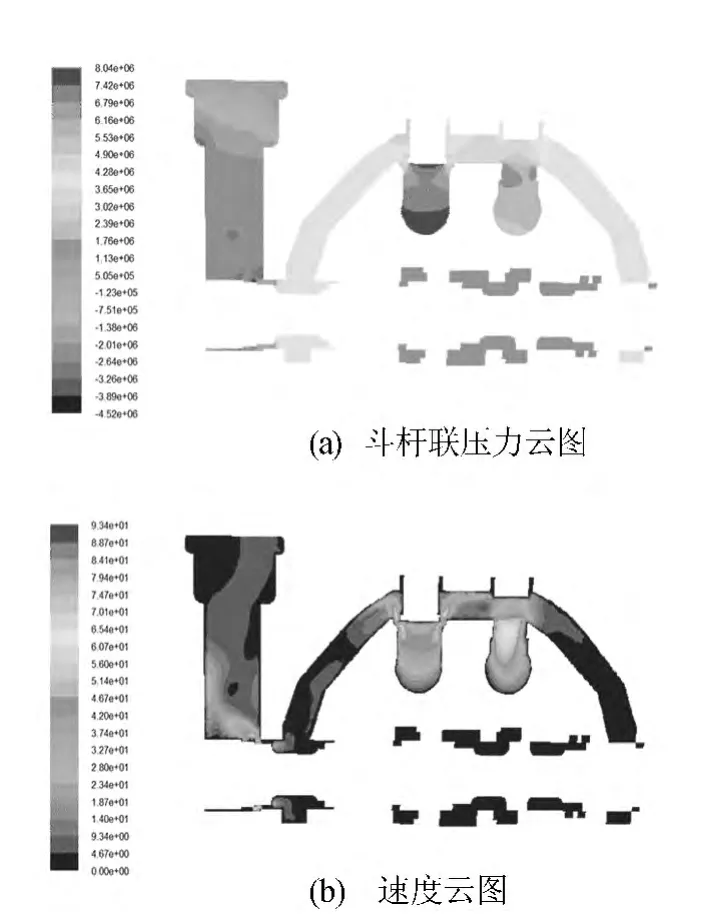

仿真是在动臂联阀芯和斗杆联阀芯位移最大8mm 处,直 径d2取 10.23~10.47mm(以0.03mm为间隔)下进行的,仿真结果如图8所示,图中给出了d2为10.41mm、优先节流孔面积为1.48mm2、等效直径为1.37mm的斗杆联流场状态。动臂联内压力云图如图9所示。

通过分析d2不同时斗杆联压力和速度云图以及动臂联内压力云图,可以得到斗杆联内节流阀阀口压力和动臂联内压力与等效直径的关系,如图10所示。分析结果表明:d2由小变大时,斗杆联内压力逐渐减小,在1.58~1.96mm范围内比较平稳,压差满足动臂提升要求;而动臂联内压力逐渐增大,也在1.58~1.96mm范围内平稳,此刻两联内压差Δp满足系统要求,流量分配合理,使得P1泵流出的油流向了动臂大腔;与此同时分析动臂联压力云图,研究对比发现当等效直径为1.77mm左右时,斗杆联流体经过节流阀节流作用后阀前的液体压力为9.4MPa,此时动臂联油腔压力为7.2MPa,压差Δp为2.2MPa。所以当等效直径在1.58~1.96mm范围内时,动臂提升压力将保持在7~8MPa之间,满足动臂上升所需压力及流量的要求,若要确定具体尺寸,需要在等效直径为1.58~1.96mm范围内深入研究。

图8斗杆联压力云图和速度云图

图9 动臂联压力云图

图10 等效直径与压力关系图

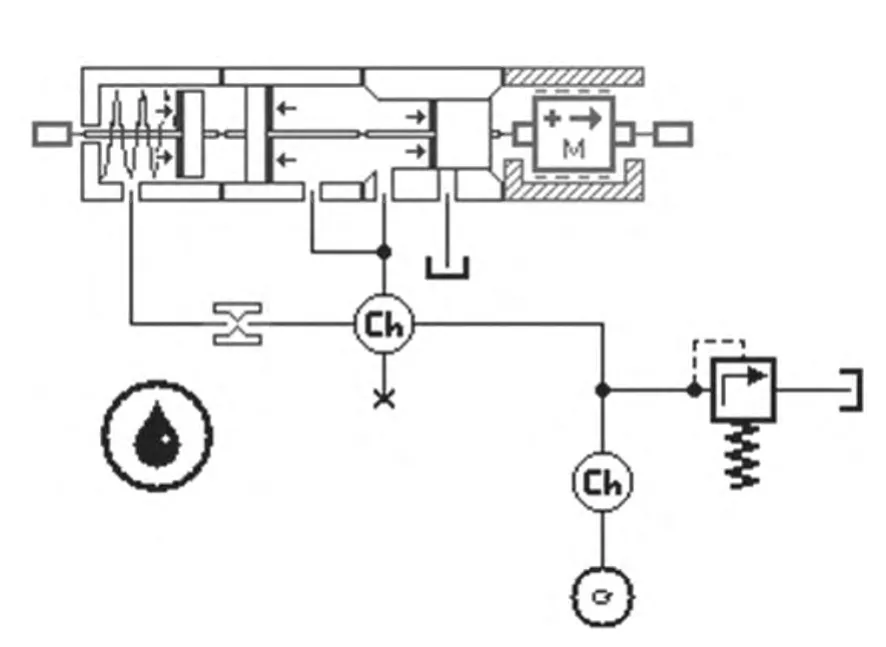

4.4 仿真优化研究

为了确定设计尺寸,采用AMESim搭建节流阀模型,调整节流孔尺寸参数,研究压力损失及流量特性。由于在Hydraulic元件库中没有结构相同的元件,因此运用HCD库中的基本元件搭建节流阀结构,如图11所示。

图11 节流阀AMESim模型

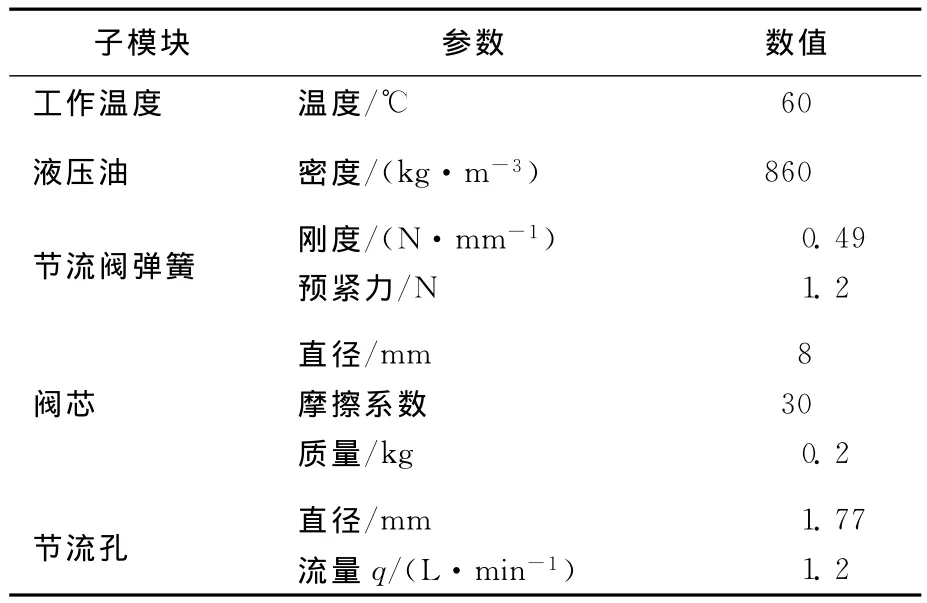

AMESim仿真模型主要参数见表1所列。

表1 AMESim仿真模型主要参数

在其他条件不变时,改变节流孔直径相当于改变尾巴直径,在节流孔直径为1.58、1.77、1.96mm进行仿真,得到节流口流量曲线如图12所示。

图12 节流阀流量曲线

由图12可知,当等效直径为1.58mm时,其超调量绝对值最大,稳定效果不好;当等效直径为1.96mm时,其稳定时间与1.77mm时相近,但超调量绝对值相对较大,所以在等效直径为1.77mm时,流量值为46L/min,满足实际挖掘作业要求,并且相对最优。由于元器件标准及加工工艺等其他原因,d1取10.5mm,所以最终确定设计直径d2=10.35mm,优先节流孔面积为2.457mm2,等效直径d3=1.77mm。

5 动臂斗杆复合动作实验研究

5.1 实验方案

为了研究挖掘机作业时动臂斗杆复合动作的性能,将设计的新型节流阀应用到某型7t级挖掘机,并设计如下测试方案:将挖掘机动臂无杆腔和斗杆无杆腔分别接入压力接头,并连接压力传感器,在P1、P2泵接入流量传感器,同时另一端连接到由Hydrotechnik公司生产的8通道手持式液压测试仪Multi-system 5060,然后挖掘机在不同挡位下,分别测量动臂上升、斗杆内收以及动臂斗杆复合动作时动臂无杆腔和斗杆无杆腔的压力和主泵流量(仅给出在2 200r/min挡位下各大腔压力曲线),并分别记录单动作和复合动作所用时间。

5.2 实验结果分析

通过7t级挖掘试验机上动臂和斗杆大腔压力传感器,采集了动臂提升、斗杆内收以及动臂斗杆复合动作的无杆腔压力,实验数据如图13所示。

由图13可知,动臂提升时间大约为2.0s,压力保持在7.5MPa上下;斗杆内收时间约为2.7s,压力由7.0MPa缓慢上升至8.9MPa,单动作溢流压力均为23.0MPa。动臂斗杆复合动作时,动臂可以完成提升动作,说明所设计新型节流阀满足工程实际要求,在多路阀内,通过节流作用,使得斗杆腔压力升高,压力损失约为4MPa,由节流阀阀口流量特性(其中Cd为流量系数)可以得到流量分配特性,复合动作时间大约为3.2s,动臂大腔压力稳定在7.2MPa左右,斗杆大腔压力稳定在8.5MPa左右,溢流压力为23.0MPa,实验结果达到预期要求,与等效直径为1.77mm时的Fluent仿真结果吻合。

图13 实验测试各动作无杆腔压力关系

6 结 论

从设计和应用的角度出发,在满足复合动作时动臂可以提升的前提下,希望多路阀内压力分布及流量匹配较为合理,并且复合动作有较好的协调性,即动作时间满足实际作业效率要求。由仿真和实验可以得出以下结论:

(1)现有解决多路阀内压力损失和流量分配的方法是改变流道或者优化阀芯节流口来满足要求的,而本文提出一种新思路,在多路阀插装阀上进行优化设计,为多路阀设计提供参考。

(2)本文联合动臂联和斗杆联进行整体仿真,研究发现2无杆腔压差过大是导致复合动作动臂不能提升的根本原因,同时压差Δp对多路阀内流量分配起到了决定性的作用。

(3)确定设计的节流阀直径d2为10.35mm,优先节流孔面积为2.457mm2,实际挖掘作业时动臂可以提升,并且复合动作时间达到3.2s,挖掘效率显著提高。

[1] 王竹叶.挖掘机动臂上升速度缓慢的原因分析[J].建筑机械,2005(1):78-79.

[2] 张德胜.小型液压挖掘机动臂与回转平台复合运动的协调性研究[D].长沙:中南大学,2008.

[3] 刘 荣,王宣银.GPCM控制阀内流道流场仿真[J]农业机械学报,2005,36(4):72-74.

[4] Franco N,Rosado T E,Dorantes G O,et al.CFD performance evaluation and runner blades design optimization in a Francis turbine[C]//Proceeding of the ASME Fluids Engineering Division Summer Conference.New York:Amer Soc Mechanical Engineers,2009:2253-2259.

[5] 吴健兴,陈伦军,罗艳蕾,等.基于CFD的液压挖掘机速度切换滑阀流道流场分析及结构优化[J].机床与液压,2013,41(9):131-133.

[6] 朱桂华,张春成,邓 玲,等.Kenics型静态管道混合器内污泥药剂混合最佳药剂流速[J].合肥工业大学学报:自然科学版,2014,37(10):1164-1167.

[7] 张圣峰,徐 兵,刘 伟,等.LUDV多路阀中节流阀的仿真分析[J].机电工程,2011(9):1036-1039.

[8] 张 力,李文飞,赵玉贝,等.基于 AMESim的定差减压阀建模与仿真[J].机械工程与自动化,2013(5):58-60.

[9] 胡 洪,陈淑梅,陈传铭,等.中高压多路阀局部流道压力损失流 动 计 算 [J].排 灌 机 械 工 程 学 报,2013,31(5):428-433.