基于效率最优的电机-变速器一体化优化匹配

2015-03-11张炳力周德明吴鑫平

张炳力, 赵 坤, 周德明, 吴鑫平

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

电动汽车的核心部件——电驱动系统正向着集成高效的方向发展,电机-变速器一体化驱动系统就是典型的集成式驱动模式之一[1]。在动力电池和其他关键技术未解决之前,如何合理地选择电机-变速器一体化参数,使传动系速比与电机工作状况实现最优匹配,对提高电机-变速器一体化驱动系统工作效率、增加电动汽车续驶里程显得尤为重要。

国内外在电机变速器优化匹配方面都有相关研究。文献[2]提出了一种基于CAD的自动变速器速比优化方法,并通过实验验证了优化方案的可行性;文献[3]提出了一种在ECE循环工况下以电机的能量消耗最小为目标的传动系速比优化方法,文献[4]提出了基于遗传算法的传动系速比优化方法,并都通过仿真,验证了优化后电机工作效率有所提高。但上述文献没有将传动系传动比组合和其相应的最佳换挡规律放在一起对电机-变速器一体化进行优化匹配。因此,本文通过综合考虑变速器传动比的选择及其相应的换挡规律对电机工作效率的影响,对变速器传动比进行优化。

1 电机-变速器一体化结构

1.1 变速器挡位数的确定

目前市场上常见的纯电动汽车大多配备了单传动比的变速器,这种配置对电机性能要求很高,很难保证电机工作于高效区域[5]。增加挡位数有利于增加驱动电机工作在最大功率和高效区域的机会,但挡位数增加会使变速器结构复杂,影响电动汽车的整车性能,因此电动汽车的挡位数一般不超过3挡[6],本文设计的变速器为2挡变速器。

双传动比的电动汽车相对于单传动比的电动汽车,在使用高速挡行驶时,电机后备功率小、工作效率高。功率平衡图如图1所示,其中Pe线为电机功率线,(Pf+Pw)/ηT线为阻力功率线。

图1 功率平衡图

1.2 电机-变速器一体化结构

2挡位纯电动汽车用电机-变速器一体化结构如图2所示。

图2 纯电动汽车用电机-变速器一体化结构

该结构采用联轴器将电机和变速器直接连在一起,取消了离合器机构。动力传动系主要包括电池、电机、变速器、差速器和控制系统等部分。电机和电池在控制系统的协调控制下,实现整车的驱动、能量回收等。

1.3 设计指标

本文所设计的纯电动汽车的部分参数和主要技术指标见表1所列。

表1 纯电动汽车部分参数和主要技术指标

2 电机参数

驱动电机的输出特性应满足电动汽车的动力性设计指标:最高车速、爬坡度和加速性能。电机驱动系统具有一定的过载能力,它表征了电动汽车行驶的后备功率,与整车的加速、爬坡性能密切相关;而整车的巡航行驶性能与电机驱动系统的额定工作特性相关[7]。因此需要确定的电机特性参数主要有额定功率、峰值功率以及最大转矩。

2.1 电机功率的选择

以最高车速设计要求来初步选择电机的额定功率,额定功率应大体上等于但不小于汽车以最高车速行驶时行驶阻力消耗的功率之和[8]。电机额定功率为:

其中,Pe为满足预期最高车速消耗的功率;g为重力加速度;ηT为机械传动系统效率,取0.9。

电机峰值功率为:

其中,Pa为满足加速行驶消耗的功率;Pj为满足以某一车速爬上所设计的最大坡度而消耗的功率。

2.2 电机最大转矩

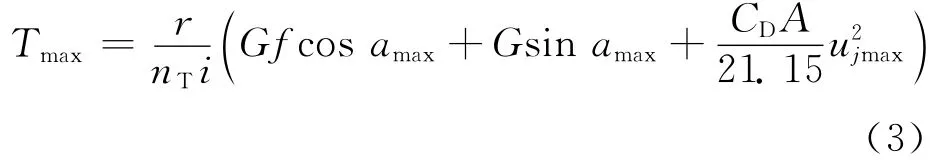

电机最大转矩必须满足电动汽车爬坡性能的设计要求。电机的最大转矩计算公式为:

其中,i为传动系总传动比;G=mg;ujmax为最大爬坡度时的车速,假定为15km/h。

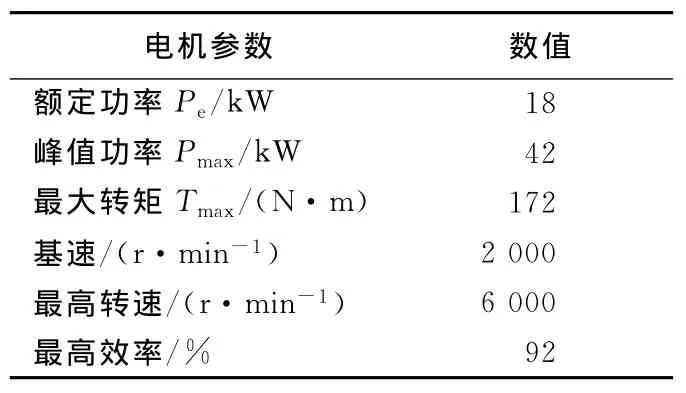

经过计算后参考生产厂家的电机参数,最后选定的驱动电机具体参数见表2所列。

表2 驱动电机参数

3 变速器传动比和换挡规律的优化

3.1 优化问题描述

变速器传动比i1、i2的选择和换挡规律的制定直接影响着纯电动汽车的动力性和经济性。在满足动力性要求的前提下,经济性是纯电动汽车的主要目标。故本文将纯电动汽车的动力性作为约束条件,在满足动力性的前提下,通过优化变速器传动比i1、i2和制定合理的换挡规律使纯电动汽车的经济性达到最优[9]。

3.2 优化模型

ADVISOR是电动汽车常用的仿真软件,主要功能就是研究电动汽车各系统的协同性和系统变化对汽车动力性和经济性的影响[10]。在优化过程中,以整车一个NEDC循环电机平均工作效率作为评价指标,通过给定的车速,经车轮、传动系、电机和蓄电池计算出蓄电池输出功率,最终通过计算得到电机平均工作效率。本文通过修改ADVISOR里面的相关参数,建立了优化模型,如图3所示。

3.3 目标函数

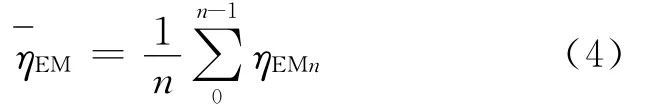

为了达到变速器传动比i1、i2和换挡规律的优化目的,以整个NEDC循环工况电机平均工作效率作为评价指标,建立的目标函数为:

其中,ηEMn为第n次采样点的电机工作效率。

目标函数设计变量为传动系总传动比,即

其中,i1、i2分别为变速器在一挡和二挡时传动系的总传动比。

3.4 约束条件

变速器传动比i1、i2选择必须满足下述原则:① 满足预期最大爬坡度要求,以适应不同行驶工况;②保证汽车的最高车速设计要求;③ 当汽车在日常行驶条件下,应该让电机工作于高效区。

i1的选择应该满足条件①,i2的选择应该满足条件②和③。

i1的设计公式需满足最大爬坡度要求,即

同时i1还应满足最低稳定车速要求:

其中,nmin为电机最低稳定转速;uamin为汽车最低车速。

i2的设计公式应满足最高车速的设计要求:

其中,nmax为电机最高稳定转速;uamax为汽车最高稳定车速。i2还应满足最高车速时驱动力大于阻力的要求:

经过(6)~(9)式计算可得传动比的可行域范围为:12.50>i1>5.60,5.55>i2>3.00。

3.5 换挡规律

换挡规律是变速器控制的核心内容,其制定的好坏直接影响着整车的综合性能。本文采用基于车速和节气门开度的双参数换挡规律[6]。

换挡规律和变速器传动比密切相关,只有确定了最优传动比组合才能制定最优换挡规律[11]。在制定换挡规律前,本文假定变速器齿轮传动比i1=7.73和i2=4.80;在得出最佳传动比组合后即可得到对应的最佳换挡规律。

现将i1=7.73和i2=4.80的换挡规律具体制作过程说明如下:

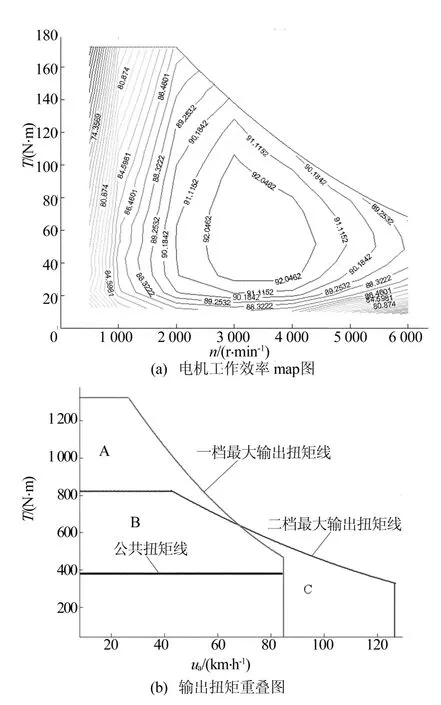

(1)电机工作效率和输出扭矩重叠图如图4所示。其中,将图4a的电机工作效率map图转化为一挡和二挡的电机工作效率图,即图4b所示的输出扭矩重叠图。在重叠区域B内变速器工作于不同挡位,输出扭矩和速度是一样的,在区域B内换挡,可实现快速换挡且冲击度较小。

图4 电机工作效率和输出扭矩重叠图

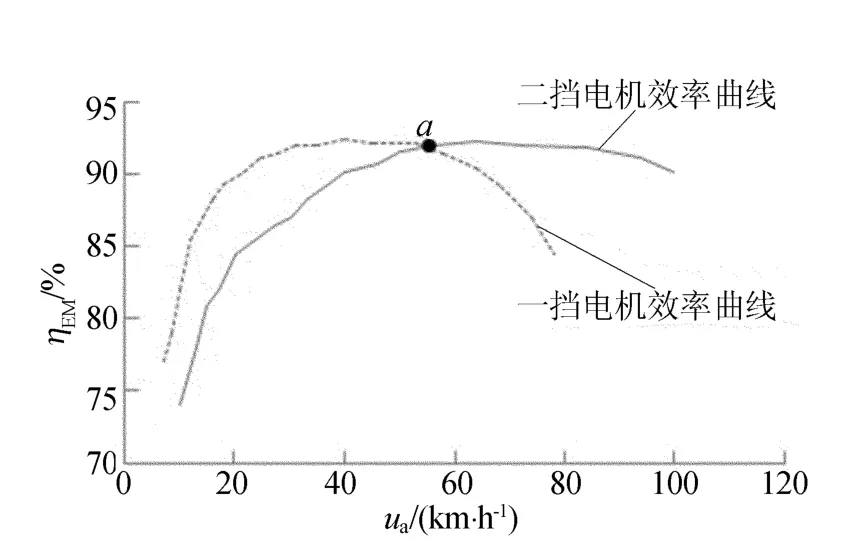

(2)在重叠区域B内,选择一条合适的公共扭矩线作为换挡扭矩线,对于公共扭矩线上的每一个点,不同挡位的电机效率不同。通过把不同挡位的公共扭矩线上的效率图连接起来,可得到如图5所示的电机换挡效率图。

图5 电机换挡效率图

由图5可以看出,为使电机换挡前后工作效率都较高,换挡点应该选在a点。

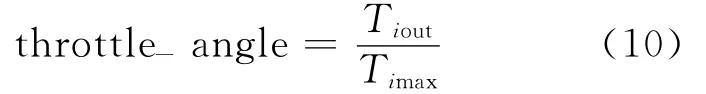

(3)把不同的节气门开度转化为电机当前输出扭矩和相应挡位电机最大输出扭矩之比,即:

其中,Tiout为相应挡位电机输出扭矩;i为1或2;Timax为相应挡位电机最大输出扭矩。在B内同一扭矩值在不同挡位时对应不同的节气门开度。

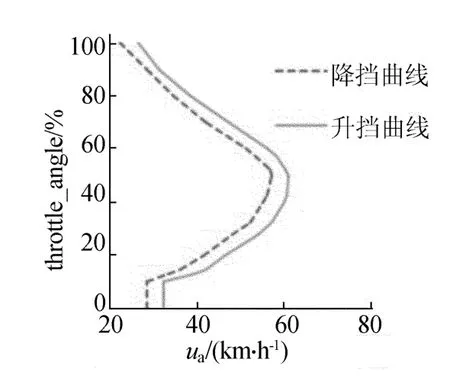

(4)在重叠区域B内,做出相应挡位不同节气开度的电机工作效率图,可得变速器传动比为i1=7.73、i2=4.80的换挡规律,如图6所示。

图6 换挡规律

3.6 优化方法

变速器传动比的优化问题属于单目标、多变量的有约束、非线性优化问题。可行方向法是用梯度求解有约束、非线性优化问题的一种有代表性的直接搜索方法,是求解大型约束优化问题的主要方法之一,其收敛速度快、效果好[12]。故本文采用基于ADVSIOR仿真模型的可行方向法对变速器传动比组合进行优化。

4 仿真分析

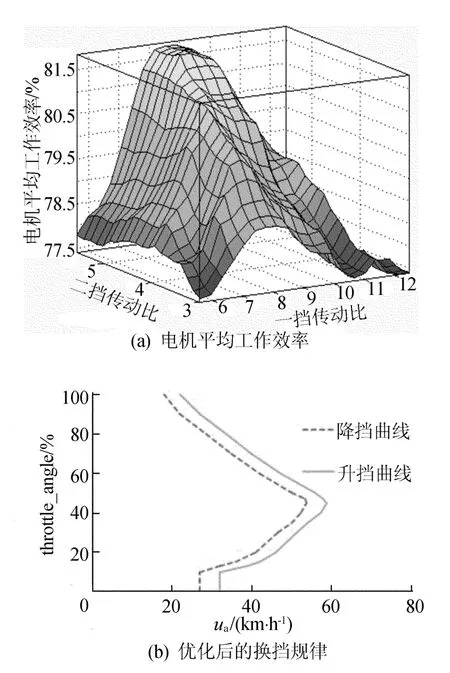

根据可行方向法优化原理,修改ADVISOR里相关模块参数,尤其是传动比组合和其对应的换挡规律,把所建立的仿真模型在NEDC循环下进行仿真分析,以NEDC整个循环下电机工作平均效率为评价指标。

仿真结果如图7所示。

其中,图7a所示为仿真所得的不同传动比组合下的电机平均工作效率图。

由图7a可得在NEDC循环工况下,电机平均工作效率最高的最佳传动比组合为i1=9.04和i2=5.38。

同样可得最佳传动比组合的换挡规律曲线如图7b所示。

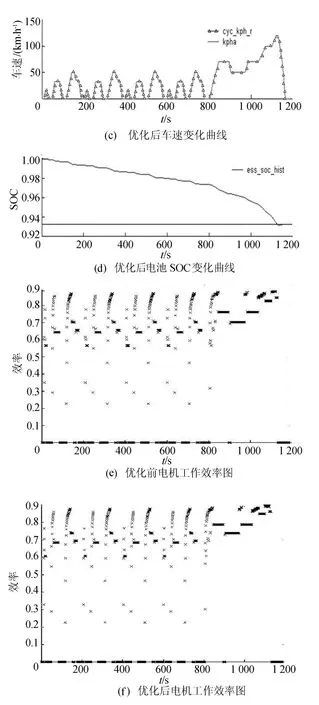

优化前、后仿真对比图如图8所示。

对优化前、后的传动比组合和其换挡规律进行动力性和经济性测试。图8a、图8b所示为优化前的模型在NEDC循环工况下实际车速kpha、跟随工况车速cyc-kph-r和电池荷电状态SOC的变化曲线。

图8c、图d所示为优化后的模型在NEDC工况下实际车速kpha、跟随工况车速cyc-kph-r和电池SOC的变化曲线。

图7仿真结果

对比图8a~8d可知优化后电动汽车最高车速有所降低,但SOC下降较少。由图8e和图8f可知,车速较低时电机工作效率偏低,随着车速提高,电机工作效率也随之提高,优化后电机平均工作效率相对较高。

图8 优化前、后仿真对比

考虑过度放电对动力电池寿命的影响,所以本文电池组放电从SOC的100%开始至20%结束。优化前、后整车的性能见表3所列。

表3 优化对比结果

5 结 论

(1)一挡传动比稍大可以让电机快速进入高效区,其最佳组合出现在换挡前、后电机从一挡工作高效区平稳过渡到二挡工作高效区。

(2)优化后纯电动汽车加速和爬坡性能提高明显,最高车速有所下降,但都满足设计要求。

(3)优化后电机平均工作效率提高了2.1%,综合工况续驶里程提高了3.8km。

(4)若将最优传动比组合和最差传动比组合相比较,可以看出最优传动比组合时电机平均工作效率比最差传动比组合时的高出4.6%左右。

[1] 傅 洪,田光宇,陈红旭,等.电机-变速器集成驱动系统扭转振动控制的研究[J].汽车工程,2013,32(7):596-600.

[2] Mogalapalli S N,Magrab E B,Tsai L W.A CAD system for the optimization of gear ratios for automotive automatic transmissions,SAE Technical Paper 930675[R].SAE,1993.doi:4271/930675.

[3] 秦大同,周保华,胡明辉,等.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1-6.

[4] 尹安东,杨 峰,江 昊.基于iSIGHT的纯电动汽车动力系统匹配优化[J].合肥工业大学学报:自然科学版,2013,36(1):1-4,92.

[5] 曾 虎,黄菊花.纯电动汽车的电机与变速器匹配[J].装备制造技术,2010(2):40-42.

[6] 李 伟.轻型电动汽车电机变速器集成驱动系统控制策略的研究[D].武汉:武汉理工大学,2011.

[7] 何洪文,余晓江,孙逢春,等.电动汽车电机驱动系统动力特性分析[J].中国电机工程学报,2006,26(6):137-140.

[8] 姜 辉.电动汽车传动系统的匹配及优化[D].哈尔滨:哈尔滨工业大学,2006.

[9] 钱立军,吴伟岸,赵 韩,等.混合动力汽车传动系优化匹配[J].农业机械学报,2005,36(9):5-8.

[10] 曾小华.ADVISOR2002电动汽车仿真与再开发利用[M].北京:机械工业出版社,2014:1-209.

[11] Zhou Xingxing,Walker P D,Zhang Nong,et al.Performance improvement of a two speed EV through combined gear ratio and shift schedule optimization,SAE Technical Paper 2013-01-1477[R].SAE 2013.doi:10.4271/2013-01-1477.

[12] 王凤岐.现代设计方法及其应用[M].天津:天津大学出版社,2010:1-116.