变量泵功率回收试验台系统设计

2015-03-09龚光全

龚光全 ,朱 钰

(集美大学轮机工程学院,福建 厦门 361021)

变量泵功率回收试验台系统设计

龚光全,朱钰

(集美大学轮机工程学院,福建 厦门 361021)

[摘要]为了解决传统的液压泵试验台消耗能量较多的问题,从节能的角度出发,提出了一种功率回收的试验回路,并推导出试验回路中主要元件参数的计算公式.针对某型液压泵,利用AMESim仿真软件平台,建立了试验回路模型,进行仿真计算.结果表明:该功率回收型液压泵试验台能满足试验需要,能完成液压泵各项性能指标测试,功率节约40%以上.

[关键词]液压泵试验台;节能;功率回收;仿真

0引言

液压泵性能测试是新泵和维修完成后的泵必须进行的一项工作,所需要的功率随被试泵功率的变化而变化,而且试验的时间比较长.传统试验基本上都是采用溢流节流加载方式进行,我国现有的液压泵试验标准中提到的试验回路,几乎都是这种方式[1-2].试验时液压泵输出的能量全部转化为热能,使系统发热,油温升高,造成了大量的浪费.用较小的电机功率完成较大功率泵的试验是一个值得深入探讨的问题.

国内外研究集中在如何利用被试泵的功率,减小泵试验台电机功率方面[3-11].文献[3]提出了一种液压马达能量回收系统,通过能量回收马达驱动发电机发电,该电能被储存在电容或者电池中,需要时给电动机供电,与原动机共同驱动负载,从而达到节能的目的.但是对大批量的新泵测试来说,由于新泵测试采用的是用被试泵驱动加载马达,马达带动发电机发电,再将电能回馈到电网中的方法.因此回馈电网需要一套装置保证再生电和电网具有相同相位,这样实现起来技术复杂,价格昂贵,且效果不理想.文献[4-6]提出机械补偿功率回收方式,被试泵、加载马达和电动机同轴机械相连,由电动机对被试泵的输入功率进行补偿,被试泵输出的高压油驱动加载马达转动,马达又将这部分能量回馈给被试泵,与电机共同驱动被试泵,但被试泵、电动机和加载马达三者机械连接,结构较复杂,且对马达的变量控制要求较高.文献[7-9]提出液压补偿功率回收方式,被试泵与加载马达机械同轴相连,被试泵的出口与加载马达入口直接相通,补偿泵串联或并联在液压油路中,用于驱动加载马达,补偿系统不足的能量,通过改变加载马达排量来提高系统压力.

本文根据某企业提出的额定排量为110 mL/r,工作压力27 MPa的变量泵进行试验台设计的需求,自主设计了功率回收变量泵试验系统回路,并建立试验台系统模型,仿真验证了节能效果.

1功率回收试验台系统设计

该功率回收试验台设计的主要思想是:利用与被试泵同轴的液压马达回收部分被试泵的输出功率,减小试验台驱动电机的功率,达到节能的目的.功率回收试验台液压系统的原理图如图1所示.

其工作过程为:首先,将补偿泵2的排量调到较小值,将能量回收马达5的变量调至最大,节流阀7处于最大开度;其次,启动电机带动补偿泵2转动,补偿泵2输出的液压油直接驱动能量回收马达5转动,同轴带动被试泵8转动,被试泵8输出的液压油流经单向阀6后,与补偿泵2的输出合并,共同驱动能量回收马达5,实现功率回收.

为了实现泵性能测试时所要求的不同工况,如需要提高被试泵8的测试转速等级,可以通过适当减小能量回收马达5的排量或者适当增加补偿泵2的排量来实现;如需要增加被试泵的出口压力,可以通过调节节流阀7来实现,由于泄漏存在,试验过程中转速的恒定控制,是通过补偿泵2的排量的实时调整实现的.

2系统主要元件参数的匹配计算

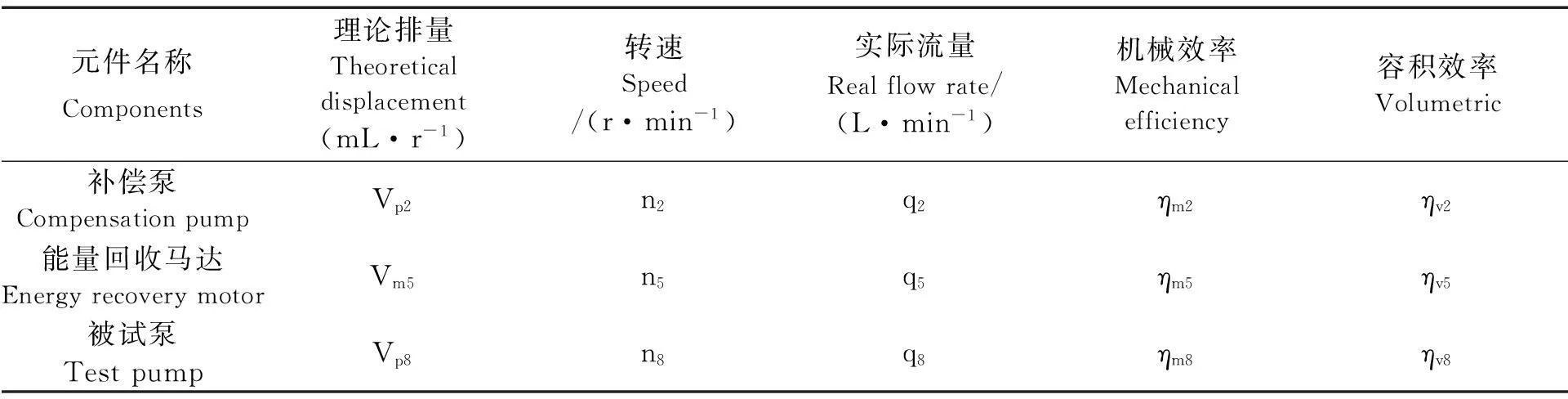

为了使设计试验台能正常工作并达到节能效果,试验系统中的各元件参数需与被试泵的参数相匹配,最主要的是能量回收马达和补偿泵的参数选择.表1为被试泵、能量回收马达和补偿泵的参数代码表.

表1 参数代码表

在系统稳定后,能量回收马达与被试泵的转速相等.

则能量回收马达的排量为:Vm5=(Δp8/Δp5)×Vp8/(ηm5×ηm8×ηm9),或:

(1)

其中:Δp5为能量回收马达进出口压差;Δp8为被试泵进出口压差,且Δp8>Δp5;ηm9为能量回收马达与被试泵之间联轴器的机械效率.

在系统达到平衡且不产生溢流时,q5=q2+q8,即Vm5×n5/ηv5=Vp2×n2×ηv2+Vp8×n8×ηv8. 则被试泵转速为:

(2)

或要达到某被试泵的测试转速,补偿泵的排量应为:

(3)

将式(1)带入式(3)中得:Vp2>Vp8×(1-ηm5×ηm8×ηm9×ηv8×ηv5)/(ηm5×ηm8×ηm9×ηv2×ηv5)×(n8/n2)

3仿真分析

3.1 建立仿真模型

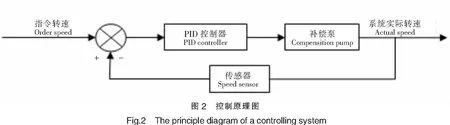

企业需求的被试泵的最大排量为110 mL/r的变量泵,实验转速为1000 r/min.根据式(1)、式(3)计算可得到能量回收马达排量可为140 mL/r,补偿泵排量为71 mL/r.节流阀的开度减小时,被试泵工作压力增加,从而得到不同工作压力下的被试泵的实际输出流量.但由于被试泵的工作压力变化时,系统泄漏会发生变化,导致被试泵的转速偏离1000 r/min,需要实时调整补偿泵的流量,使转速稳定.图2为转速控制原理框图.

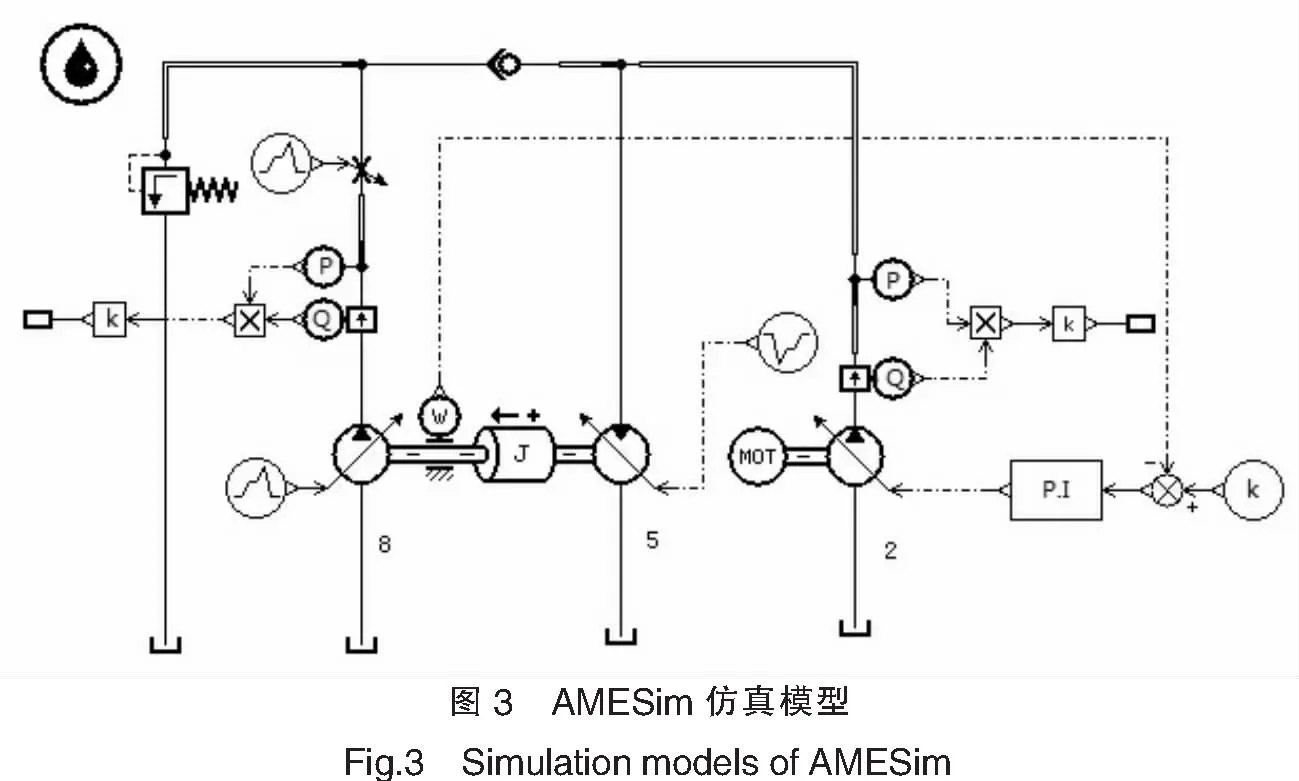

在AMESim软件平台上,建立试验系统仿真模型如图3所示.

3.2 仿真结果分析

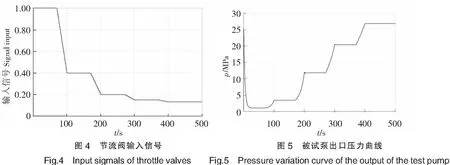

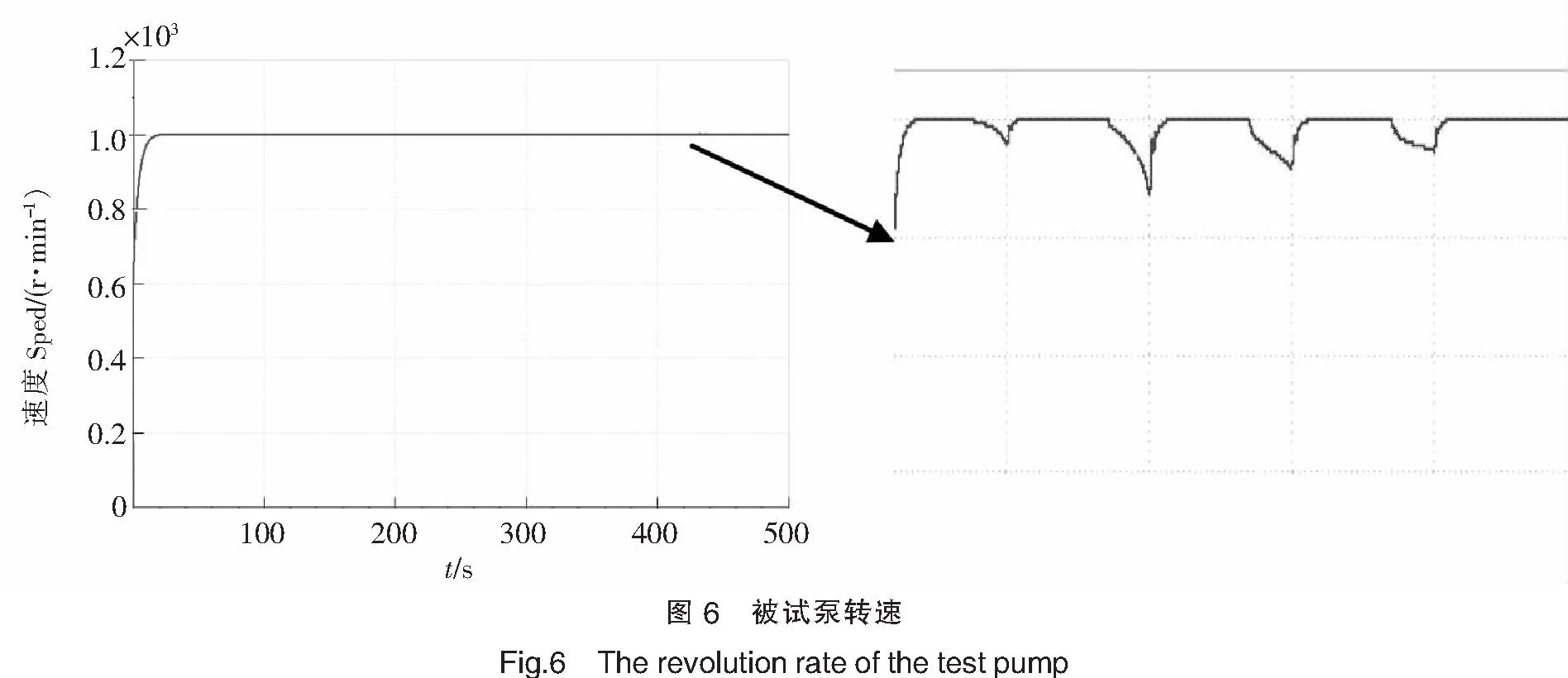

通过调节节流阀对被试泵进行加载,采用PID控制器闭环控制被试泵的测试转速,仿真曲线见图4—图6.

在图6中,前30 s被试泵转速逐渐升高至1000 r/min,然后维持该值不变,进行泵在该转速下的压力流量特性试验.图4显示节流阀在0-70 s,100-170 s,200-270 s,300-370 s,400-470 s分别处于某一开度,用于调整被试泵的出口压力(见图5).图6右侧放大图显示了被试泵的速度调整过程.利用仿真得出来的被试泵与补偿泵的进出口压差Δp、出口流量q,可以计算出该试验台的功率消耗,得到功率节约率.

取补偿泵进出口压差Δp2,有:

补偿泵功率为:

被试泵功率为:

则可计算功率节约率

取100~170 s,200~270 s,300~370 s,400~470 s的仿真结果,如表2所示.

表2 仿真结果

4结语

本文提出了一种功率回收液压泵试验台的系统设计方案,并根据企业需求,为排量为110 mL/r的液压泵进行了主要元件的匹配计算,并对试验系统进行了仿真.仿真结果表明:与传统的非功率回收试验的方法相比,所设计的液压泵功率回收试验台,更加经济合理,试验台配置功率可减小40%以上,达到了预期目标.

[参考文献]

[1]中华人民共和国国家发展和改革委员会.JB/T 7043-2006液压轴向柱塞泵试验方法[S].北京:机械工业出版社,2006.

[2]国防科学技术工业委员会.CB1388-2008舰船用液压泵、马达规范[S].北京:船舶标准信息咨询中心出版发行,2008.

[3]张彦廷,王庆丰,肖青.液压驱动惯性系统能量回收的节能试验研究[J].机床与液压,2007,35(7):91- 92.

[4]白国长,逢波,王占林,等.机械补偿液压功率回收系统研究[J].机械科学与技术,2007,26(2):213-216.

[5]REICHEL J,WAHIIL M.Root Cause Analysis to Identify Hydraulic failure mode[C]//ASTM Special Technical Publication.Reno,United States:Amerioan Society for Testing and Materials,1999:137-149.

[6]陈国安,范天锦,曹斌祥.一种液压泵功率回收试验台设计[J].流体传动与控制,2013,3:30-33.

[7]林壮,胡刘扣,万理想.功率回馈式矿用液压马达试验台研究[J].煤矿机械,2011,32(6):160-161.

[8]MATTHEW JACKSON J,STEVEN D,MARY.STANDARDIZED HYDRAULIC FLUID TESTING-AN OVERVIEW AND HISTORY[C]//ASTM Special Technical Publication.Conshohocken,United States:American Society for Testing and Materials,1995:186-199.

[9]赵俊.液压系统变工况能量回收技术研究[D].成都:西南交通大学,2007.

[10]刘灿杰.160mL/r径向柱塞泵型式试验台功率回收研究与测试系统设计[D].太原:太原科技大学,2011.

[11]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

(责任编辑陈敏英文审校郑春榕)

Design of Power Recovery System ofVariable Displacement Pump Test BenchGONG Guang-quan,ZHU Yu

(Marine Engineering Institute,Jimei University,Xiamen 361021,China)

Abstract:The power recovery system of variable displacement pump test bench has been proposed from energy-saving point of view,for the traditional test bench run out more power;the calculation formulas for the main elements’ parameters of the test circuit are deduced.A simulation model of the test circuit is built up on AMEsim software platform for the particula pump,and simulation calculations are carried out.The simulation results show that the power recovery pump test bench can meet the requirement of the pump test;all tests of the pump performances can be done on the bench;the power saving can reach 40% at least.

Key words:pump test bench;energy saving;power recovery;simulation

[中图分类号]TH 137.7

[文献标志码]A

[文章编号]1007-7405(2015)02-0140-05

[作者简介]龚光全(1989—),男,硕士生,从事液压传动与控制研究.通讯作者:朱钰(1964—),女,教授,硕士生导师,从事轮机工程及液压传动与控制研究.

[基金项目]福建省自然科学基金资助项目(2012J01230)

[收稿日期]2014-11-04[修回日期]2014-11-05