柴油机电控组合泵燃油喷射系统匹配仿真分析

2015-03-09惠大可史明伟尹自斌

惠大可,李 琦,史明伟,尹自斌

(集美大学轮机工程学院,福建 厦门 361021)

柴油机电控组合泵燃油喷射系统匹配仿真分析

惠大可,李琦,史明伟,尹自斌

(集美大学轮机工程学院,福建 厦门 361021)

[摘要]利用AMESim软件建立了某柴油机电控组合泵燃油喷射系统仿真模型.通过喷油特性实验验证模型准确性后,仿真分析了喷孔直径、凸轮型线速度和柱塞直径等主要因素对喷射性能影响规律;并通过正交实验设计,开展了燃油喷射系统结构参数优化匹配分析,得到了两组优化的结构参数方案,即喷油器孔径0.24 mm,凸轮型线速度0.46 mm/(°AC)、柱塞直径15 mm和喷油器孔径0.26 mm,凸轮型线速度0.46 mm/(°AC),柱塞直径15 mm两组,为燃油喷射系统的匹配设计提供参考.

[关键词]电控组合泵;结构参数;匹配;仿真

0引言

燃油喷射系统是柴油机的重要组成部分,其作用是根据柴油机工作要求将燃油定时、定量地喷入气缸,实现良好雾化并与空气充分混合.它对柴油机的燃烧性能起着决定性作用.电控喷油系统因喷油定时和喷油量都可由电磁阀精确控制,具有喷油定时柔性可调的特点,被柴油机广泛采用[1].燃油喷射系统工作性能直接关系到柴油机的动力性、经济性和排放性,因此,在柴油机电控化改造过程中,有必要对燃油喷射系统结构参数优化,改善燃油喷射性能,实现系统良好匹配.

1系统仿真建模与实验验证

1.1 系统组成

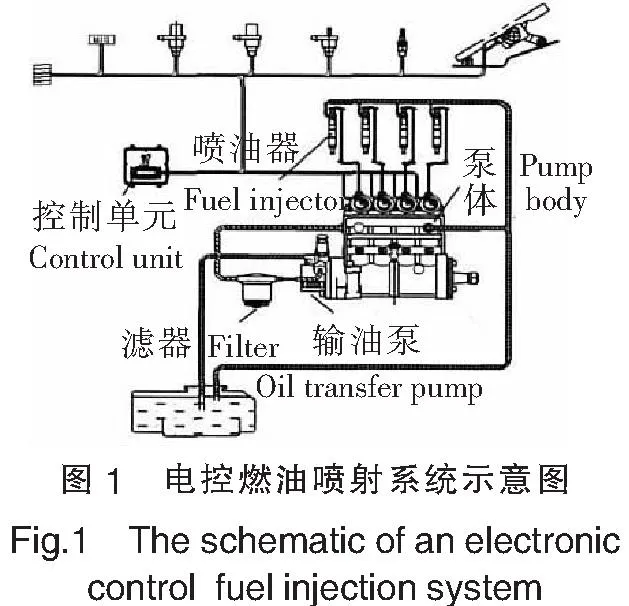

柴油机电控化改造过程中拟采用凸轮驱动直列式电控组合泵,泵出口高速电磁阀的通电时刻和通电持续时间控制供油提前角和喷油量.柴油机转速、进气压力、凸轮相位、环境温度等信息通过传感器送入电控装置(ECU),经过处理后得到该工况下的喷油提前角和喷油量,并转换为高速电磁阀的控制信号输出,控制电磁阀的通电和断电,图1为电控燃油喷射系统示意图[2].

1.2 系统仿真建模

电控组合泵系统是集电场、磁场、机械运动和流场于一体的复杂系统,每个场通过各自的控制方程及相互作用的变量耦合在一起,通过油管内的波动方程,每个场的参数都会对最终的喷射特性直接或间接的起作用.因此,可以通过电磁场耦合方程、机械运动方程、流场特性方程和高压油管波动等方程求解喷油系统的各种特性参数[3].

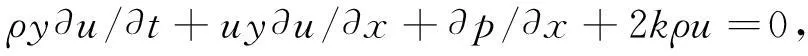

1.2.1高压油管波动方程管压力波传播速度(m/s);u为燃油速度(m/s);ρ为燃油密度(g/mm3);

(1)

(2)

其中:p为压力(Pa);K为粘性阻力系数;a为油

1.2.2阀杆机械运动方程

(3)

其中:m为运动件质量(g),包括衔铁、阀杆和弹簧等零件;xl为阀杆位移(m);Fmag为作用在衔铁上的电磁力(N);Ff为考虑流场影响受到的力(N);k为弹簧刚度(N/m);x0为弹簧预变形量(mm);t为时间(s).

1.2.3电磁场耦合方程

U=iR+dλ/dt

(4)

其中:U为线圈端电压(V);i为电磁阀工作电流(A);R为线圈内阻(Ω),λ为线圈磁链值(Wb),R和λ与电磁阀机构参数有关.

1.2.4流场特性方程

主要包括燃油液压流体的连续性方程、动量方程和能量守恒方程,电控单体泵系统的计算主要考虑针阀腔、柱塞腔和电磁阀腔内的连续性方程、动量方程和能量守恒方程.

通过以上方程,再结合喷油器针阀运动方程、初始条件和边界条件等就可以求解电控组合泵喷射特性各种参数,考虑到整个系统的求解精度,本文在AMESim软件中建立模型进行求解,如图2所示.搭建系统仿真模型草图后,给每个原件模块匹配合适的数学模型,根据系统的结构相关参数,设置仿真模型中各子模型的参数如下:柴油机曲轴转速为1000 r/min;喷嘴喷孔数量为8个,孔径为0.28 mm;柱塞直径为13 mm;凸轮型线速度为0.43 mm/(°CA);开启压力为19 MPa;针阀升程为0.4 mm;燃油流量为1500 mL/30 s×10 MPa;高压油管长900 mm,内径2 mm;电磁阀杆升程为0.18 mm,阀杆直径为6.98 mm;衔铁残余气隙0.12 mm;运动件质量为14.5 g;喷油脉宽为28 ℃A.

1.3 仿真模型验证

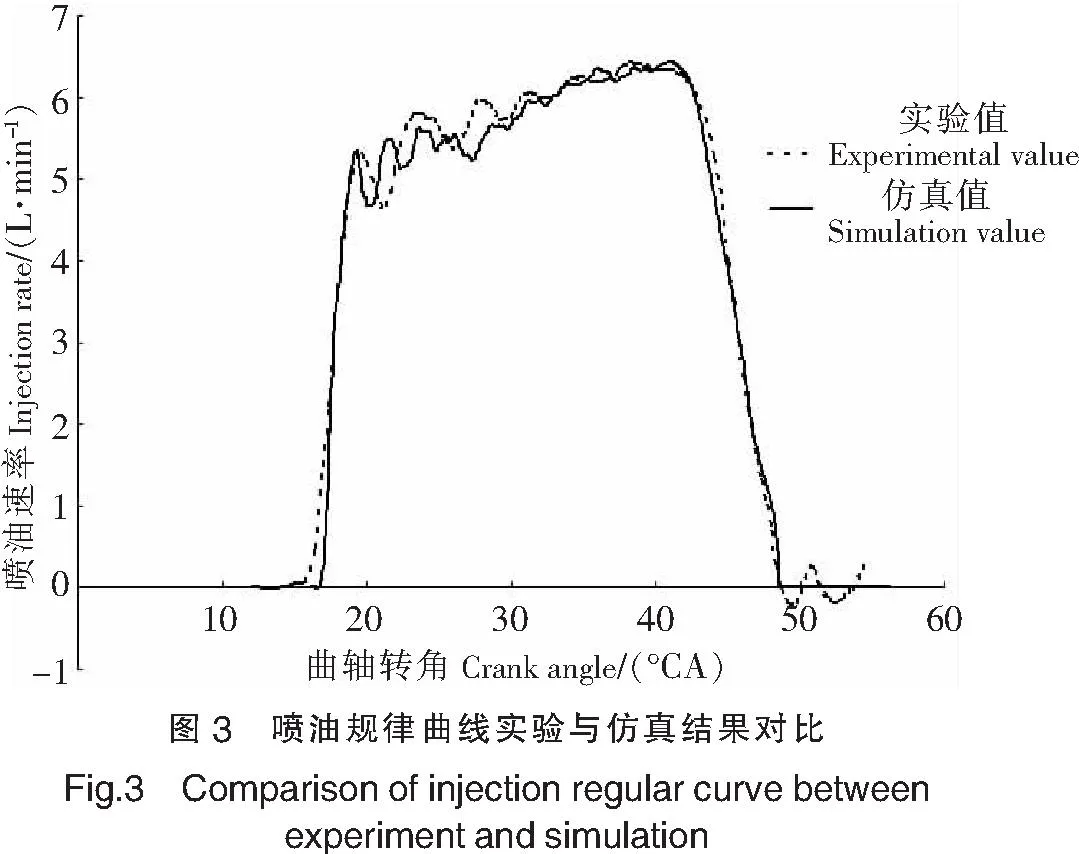

仿真模型通过实验数据验证和标定后,方可进行仿真计算.电控化改造采用成都威特EP1000型电控组合泵,喷射特性试验在6PSDW300油泵试验台上进行,测量单元采用法国EFS8427瞬时油量测量仪.图3、图4是在凸轮转速450 r/min,循环喷油量相同时,在相同的控制参数下,喷油规律、泵端压力和嘴端压力实验和仿真数据波形对比.由图3、图4可知,喷油规律以及泵端压力和嘴端压力的仿真值和实测值吻合良好,由此可认为所建仿真模型较为准确可信,可用于进一步的仿真分析.

2系统结构参数对喷射特性影响仿真分析

影响燃油喷射系统喷射性能的主要参数有:喷油器孔径、凸轮的型线速度、柱塞直径以及高压油管的长度及孔径[4].由于高压油管对燃油喷射性能影响相对较小,本文暂不考虑其影响.在AMESim仿真计算的基础上,分别分析单个结构参数变化对喷油压力和喷油规律的影响,并估算各参数的取值范围,为后续匹配方案提供理论基础.

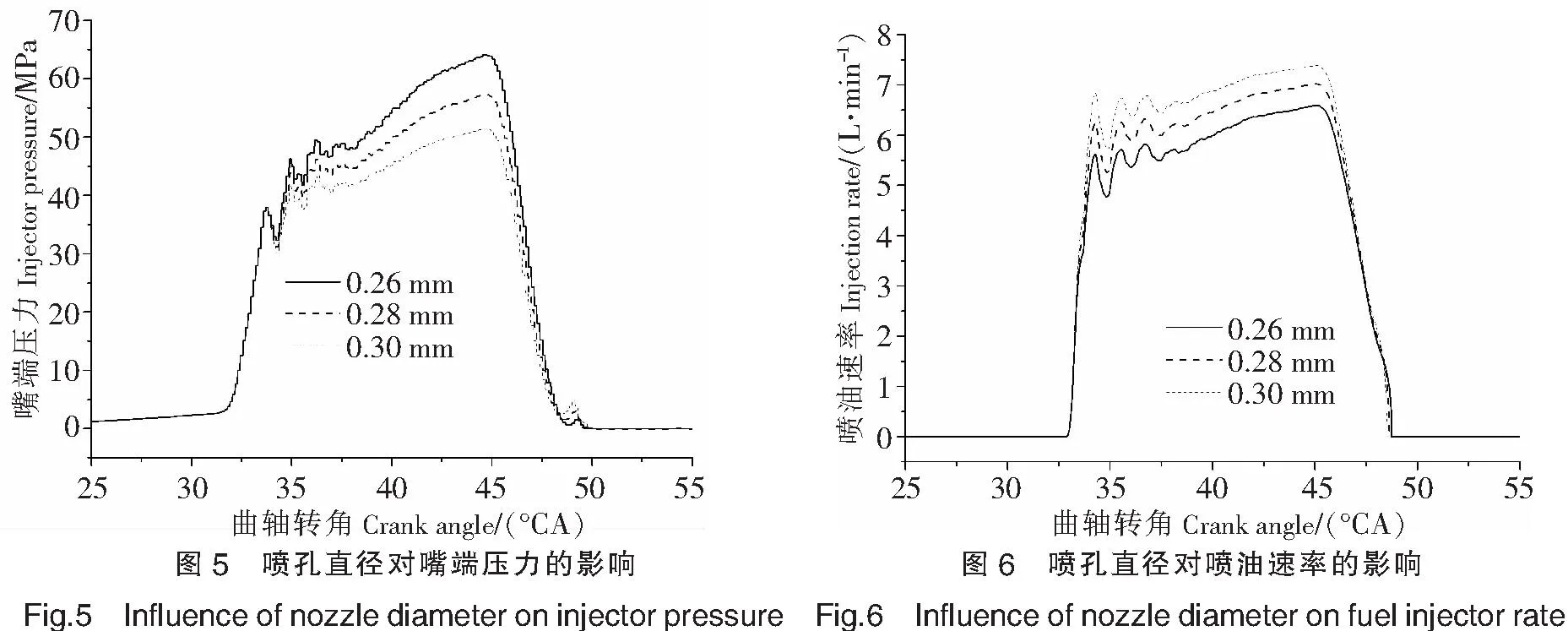

2.1 喷油器孔径的影响

图5、图6分别为其他参数不变,喷油器孔径分别为0.26、0.28、0.30 mm时,嘴端压力和喷油规律的变化情况.由图5、图6可见,喷油压力和喷油速率峰值对喷油器孔径变化敏感,随喷孔直径减小,最大喷射压力明显增大,而最大喷射速率减小.图5表明喷嘴压力还未达到100 MPa的设计要求,可考虑适当降低喷嘴孔径,优化匹配的孔径范围初定为0.24~0.30 mm.

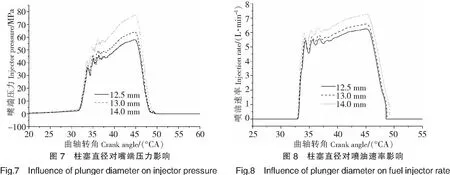

2.2 柱塞直径影响

图7、图8分别为其他参数不变,柱塞直径分别为12.5、13、14 mm时,嘴端压力和喷油规律的变化情况.从图7、图8可见,柱塞直径增大,喷油压力和喷油速率增大,影响显著.由于最大喷射压力低于100 MPa的设计要求,拟考虑增大柱塞直径,优化匹配的柱塞直径范围初定为13.5~15 mm.

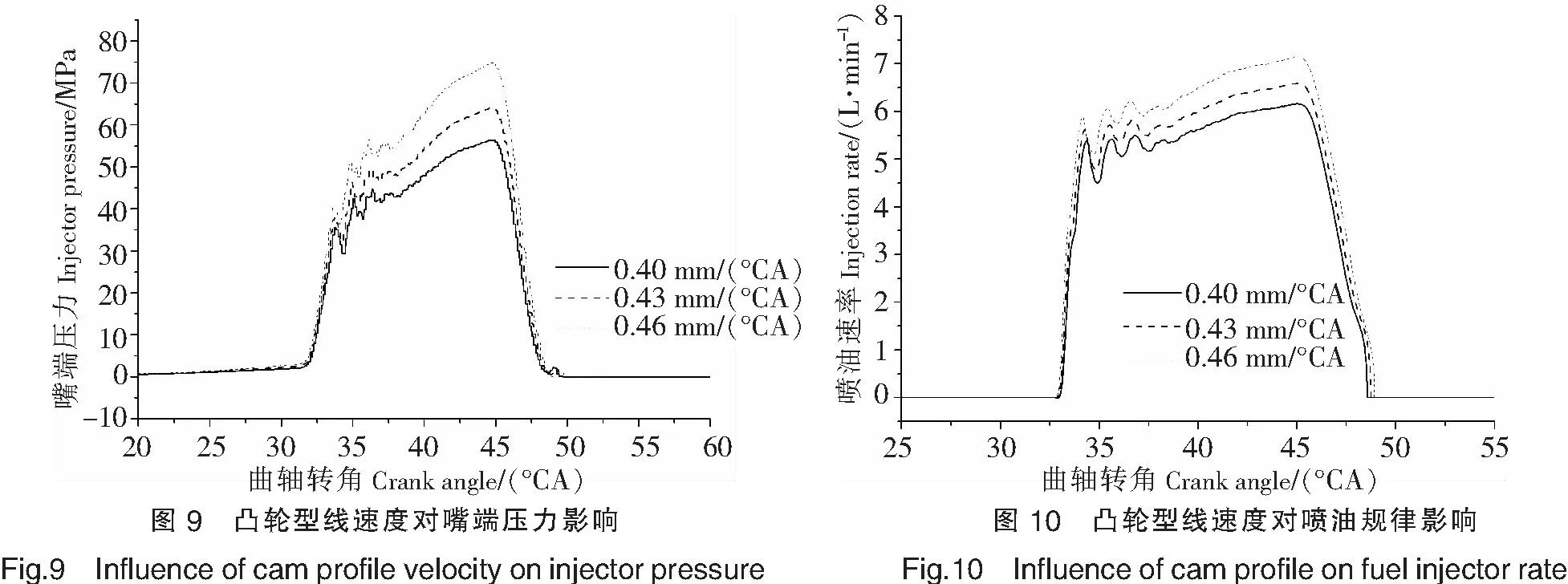

2.3 凸轮型线速度影响

图9、图10分别为其他参数不变,凸轮型线速度分别为0.40、0.43 、0.46 mm/(℃A)时,对嘴端压力和喷油规律变化情况.由图9、图10可见,凸轮型线速度和柱塞直径对嘴端压力和喷油速率影响趋势相同,凸轮型线速度增大,嘴端压力和喷油速率增大.由于目前只开发了以上三种凸轮型线,所以优化匹配的凸轮型线速度在这三个参数基础上进行.

仿真分析表明:在相同喷油量下,喷孔直径减小,使得喷油压力升高,有利于提高雾化质量,改善燃烧,但会增大喷油脉宽,加大后燃的可能性[5].柱塞直径和凸轮型线速度增大,单位时间内供油量增加,相同的喷油脉宽下,增强了供油能力,提高了喷射压力.可以通过适当减小喷孔直径,增大柱塞直径或增大凸轮型线速度,从而改善燃油雾化质量,提高柴油机燃烧性能,但过小的喷油孔径会增加后燃可能性,过大的柱塞直径会使柴油机工作粗暴,过大的凸轮型线速度会使凸轮面受压增加,加快表面的磨损.因此,喷油系统匹配过程中应根据柴油机性能要求选择合适的结构参数.

3系统结构参数优化匹配

燃油喷射系统的匹配,本质上是通过燃油喷射系统结构参数的合理设计,获得理想的喷油规律、喷油压力、喷油持续期以及避免各种异常喷射,从而使燃油系统的机电液系统与发动机达到良好的匹配.本文在初选方案基础上,通过正交试验设计进行仿真计算,对主要结构参数进行优化匹配.燃油喷射系统结构参数初选方案为:喷油器孔径0.24,0.26,0.28,0.30 mm;型线速度0.40,0.43,0.46 mm/(℃A);柱塞直径13.5,14.0,14.5,15.0 mm.

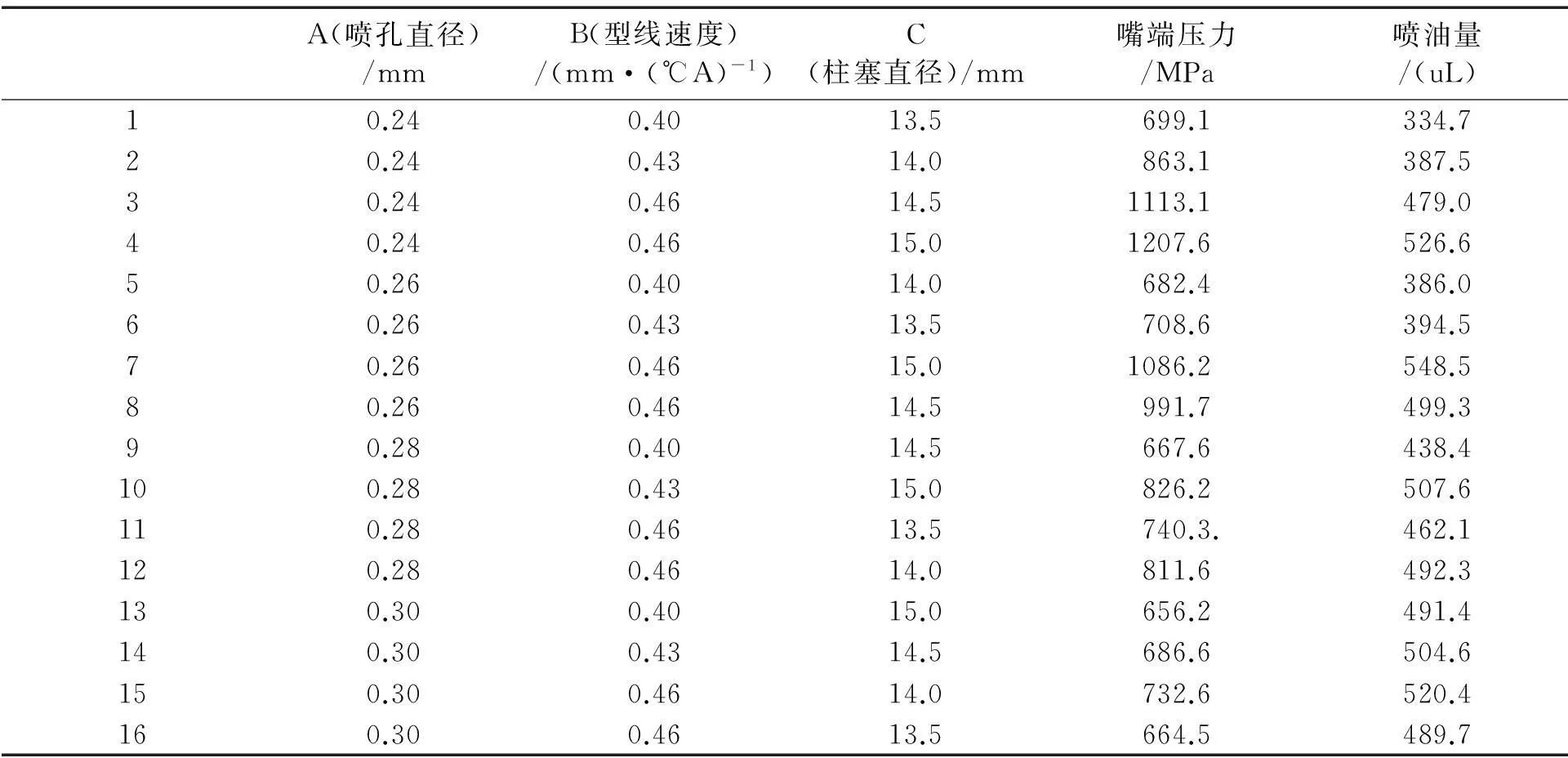

3.1 仿真计算

本文需要研究多因素、多水平的影响,完全试验工作量较大,为了减少试验次数,同时保证评价不同参数影响的精确度,选择正交试验设计方法.正交试验是采取部分试验来代替全面试验的方法,挑选出有代表性的试验点来进行试验,通过对代表性的试验结果的分析,了解全面试验的情况.本次试验包含3个因素,喷孔直径和柱塞直径4水平,凸轮型线速度3水平,运用拟水平法,采用L16(45)正交表,试验设计方案及仿真结果如表1所示.

表1 正交试验设计方案及仿真计算结果

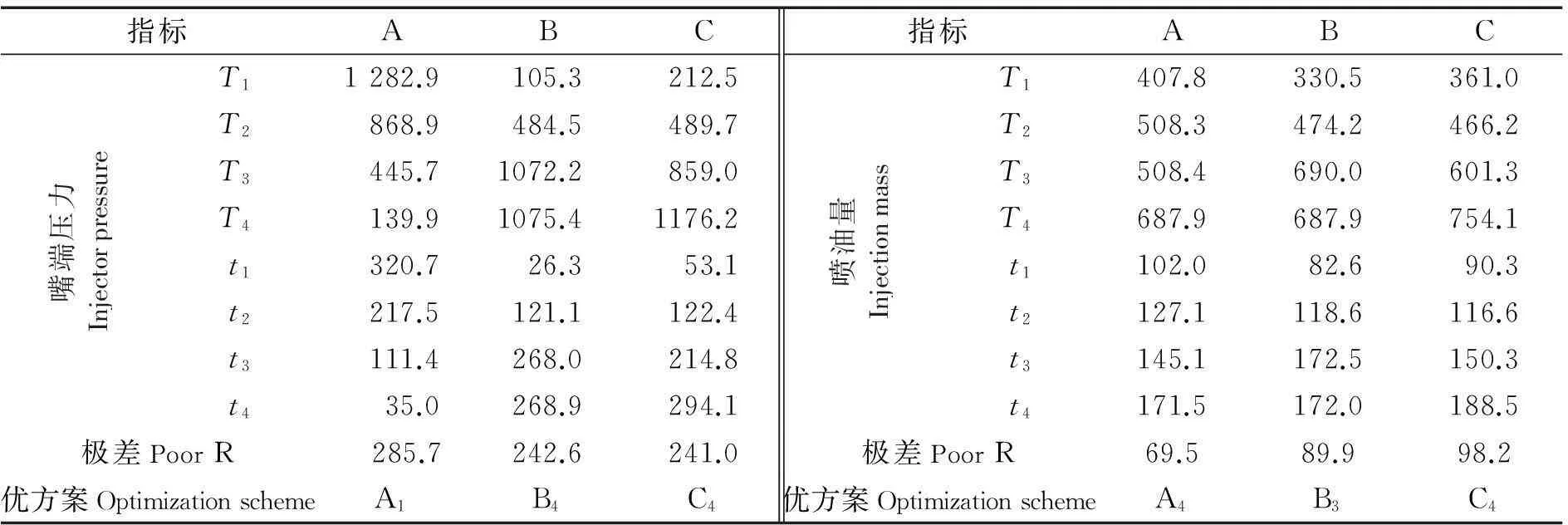

3.2 仿真计算结果分析

根据表1,将各因素所在列中相同水平所对应的指标值求和.为使计算简单,将表1中嘴端压力值同时减去650,喷油量减去330,得出两组较小的数进行分析,与原数据效果相同,得到T1、T2、T3值,并计算该因素极差,以确定因素的影响因子大小.其中:Ti表示任一列上水平号为i(i=1,2,3,4)时所对应的试验指标和,ti是试验指标的平均值;ti=Ti/r,其中r为任一列上各水平出现的次数;R称为极差,是任一列因素各水平的试验指标最大值与最小值之差,即R=max(t1,t2,t3,t4)-min(t1,t2,t3,t4).R反映了各列因素在水平变动时,试验指标的变动幅度,R越大,说明该因素对试验指标的影响越大,因此也就越重要.计算结果见表2.

表2 计算结果分析

利用极差和方差分析法,以嘴端压力作为试验指标,得出最优方案为A1B4C4,影响因子从大到小依次为:喷油器孔径、型线速度和柱塞直径;以喷油量为实验指标,得出最优方案为A4B3C4,影响因子从大到小依次为:柱塞直径、凸轮型线速度和喷油器孔径.但是A4B3C4不在正交表所列之内,应进行附加实验,实验结果为,嘴端压力878.1 MPa、喷油量591.5 uL.按照设计要求喷油压力要达到100 MPa以上,并且喷油量大于500 uL,所以只有A1B3C4,A2B3C4,符合要求.

4结论

从仿真实验结果分析可见,此电控组合泵燃油喷射系统参数匹配,以喷油器孔径0.24 mm、凸轮型线速度0.46 mm/(°AC)、柱塞直径15 mm和喷油器孔径0.26 mm、凸轮型线速度0.46 mm/(°AC)、柱塞直径15 mm两种组合为较优结构参数方案.但这两中方案对柴油机经济性和排放性的改善,还需通过喷油特性试验和柴油机台架实验进行进一步验证.

[参考文献]

[1]吴长水,龚元明.电控组合泵燃油喷射特性仿真与试验[J].车用发动机,2011,193(2):64-67.

[2]范立云,田丙奇.电控单体泵喷射特性关键影响因素研究[J].农业机械学报,2011,4(9):14-20

[3]范立云,朱元宪,隆武强,等.电控组合泵柴油机喷油系统的性能研究[J].内燃机学报,2007,25(5):451-456.

[4]连力丰.柴油机电控单体泵喷油过程参数的数值标定[D].成都:西南交通大学,2009.

[5]赵长禄,谭建伟.电控单体泵式(EUP)柴油机喷油系统的研究[J].内燃机工程,2004,25(2):79-83.

(责任编辑陈敏英文审校郑青榕)

Matching Simulation of an Electronic-controlled Assembly PumpFuel Injection System on Diesel EngineHUI Da-ke,LI Qi,SHI Ming-wei,YIN Zi-bin

(Marine Engineering Institute,Jimei University,Xiamen 361021,China)

Abstract:A simulation model of an electronic control assembly pump system of adiesel engine was established on AMESim,the accuracy was verified with the experimental data of fuel injection characteristics.Subsequently,the fuel injection performance influenced by structural parameters (fuel injector aperture,cam profile velocity and plunger diameter ) was analyzed on simulation.Besides,the structural parameters matched and optimized on fuel injection system were studied,and two structural parameter optimization projects were achieved,namely,fuel injector aperture 0.24mm,cam profile velocity 0.46m/(°AC),plunger diameter 15mm and fuel injector aperture 0.26mm,cam profile velocity 0.46m/(°AC),plunger diameter 15mm,which can provide reference for matching design of electronic-controlled assembly pump system.

Key words:electronic control assembly pump;structure parameter;matching;simulation

[中图分类号]U 661.121

[文献标志码]A

[文章编号]1007-7405(2015)02-0134-06

[作者简介]惠大可(1986—),男,硕士生,从事内燃机性能优化研究.通讯作者:尹自斌(1971—),男,教授,博士,从事柴油机性能优化、排放测量与控制方向的研究.

[基金项目]交通运输部应用基础研究项目(2014329815080);福建省自然科学基金项目(2012J01230)

[收稿日期]2014-11-27[修回日期]2015-01-12