Fe-B合金在锌液中冲刷与腐蚀的交互作用

2015-03-07王勇邢建东马胜强刘广柱贾森

王勇,邢建东,马胜强,刘广柱,贾森

(1.西安交通大学材料科学与工程学院, 710049, 西安;2.西安交通大学金属材料强度国家重点实验室, 710049, 西安)

Fe-B合金在锌液中冲刷与腐蚀的交互作用

王勇1,2,邢建东1,2,马胜强1,2,刘广柱1,2,贾森1,2

(1.西安交通大学材料科学与工程学院, 710049, 西安;2.西安交通大学金属材料强度国家重点实验室, 710049, 西安)

为研究锌液对热镀锌设备关键部件的冲刷与腐蚀交互作用,设计超强耐锌液腐蚀材料,利用自主研制的锌液腐蚀磨损试验机进行了相应的实验,并采用扫描电镜(SEM)观察了冲刷-腐蚀试样的界面形貌,以研究Fe-3.5B合金在流动锌液中的冲刷与腐蚀交互作用规律。结果表明:流动锌液造成的总冲蚀速率和纯腐蚀率随腐蚀时间延长而下降。在相同时间下,总冲蚀速率远高于纯腐蚀速率,而纯冲刷速率则变化较小;流动锌液的冲刷加速了界面产物的移除,同时腐蚀粗化了界面并强烈促进冲刷,使冲刷与腐蚀产生交互作用;在冲刷-腐蚀初期,剧烈的腐蚀促进冲刷,但随冲刷-腐蚀时间的延长,界面前沿的Fe2B对流动锌液的阻挡导致腐蚀强度下降,使交互作用减弱。

Fe-B合金;冲刷-腐蚀交互作用;腐蚀界面;流动锌液

热镀锌技术是涂层防护的一种重要方法,对钢铁制品具有良好的防护作用。在钢板、钢丝、铸件等钢铁产品的防腐蚀表面处理中应用广泛[1]。然而,热镀锌设备的关键部件(如沉没辊、稳定辊、支撑辊、轴臂、轴套等)长期服役在450~600 ℃的高温锌液中,承受流动锌液的冲刷-腐蚀,表面损伤极其严重,并由此带来巨大的经济损失[2-3]。更糟糕的是,冲刷与腐蚀的同时存在将会诱发二者强烈的交互作用,加速零部件的损伤。因此,研究锌液冲刷与腐蚀的交互作用对设计并实现材料超强耐锌液腐蚀性能具有重要的科学意义和应用价值。

文献[5-6]表明,在静态锌液中加入质量分数为0.15~0.30的Al,铁基体与锌液中的Al反应形成Fe-Al化合物的抑制层,抑制Fe、Zn腐蚀反应;同时,少量Al的存在会降低Zn的活性,从而减慢Zn的扩散,达到抑制腐蚀反应的目的。由文献[7]可知,在静态腐蚀过程中,向锌液中添加质量分数为0.25的Al能够很好地抑制Fe-B合金与锌液的腐蚀速率。此外,文献[6]也表明,在动态冲蚀条件下,适当提高锌液中Al的含量至质量分数为0.30,能够更好地抑制铁、锌腐蚀反应。因此,本文选择向锌液中添加质量分数为0.30的Al作为腐蚀抑制剂,抑制铁、锌腐蚀反应,从而将流动锌液的纯冲刷从冲刷-腐蚀体系中分离出来,实现冲刷与腐蚀的分离和二者交互作用的研究。总冲蚀速率通过纯锌液介质中的冲刷-腐蚀实验获取,纯腐蚀速率通过静态锌液腐蚀实验得到[8]。

1 实 验

1.1 实验材料

研究表明[9],质量分数为3.5的B的近共晶Fe-B合金良好的耐锌液腐蚀性能,依赖于其独特的双相微观组织结构(韧性基体+与锌液不润湿的三维网状Fe2B抗蚀骨架)。这种双相组织呈现出较佳的“阻挡效应”(抗蚀相Fe2B对基体的保护作用)和“支撑效应”(基体对抗蚀相Fe2B的支撑作用),即两相间的腐蚀“协同效应”,Fe-3.5B合金具有优异的耐液锌静态腐蚀性能,然而对流动锌液中材料的损伤破坏形式尚不清楚。为此,本课题仍采用硼的质量分数为3.50的近共晶成分合金,研究其在流动锌液中冲刷与腐蚀的交互作用规律。本文中Fe-B合金的成分为3.50%B、0.20%C、0.80%Cr、0.60%Si,其余为Fe。

1.2 实验方法

表1 流动锌液的冲刷-腐蚀实验参数

1:旋转轴;2:冲蚀角度控制单元;3:高温炉;4:试样夹具;5:坩埚;6:试样;7:锌液(a)锌液冲刷-腐蚀装置示意图

(b)冲刷-腐蚀速率测量示意图图1 冲刷-腐蚀试验装置及冲蚀率测量示意图

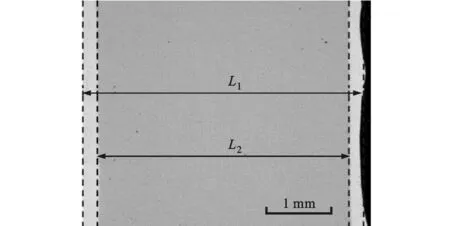

冲刷-腐蚀厚度损失采用深度法来表征。冲刷-腐蚀前试样表面在磨床上打磨后用酒精超声清洗,冲刷-腐蚀后的厚度测量方法为:首先将冲刷-腐蚀试样横截面进行镶样,制成金相试样;然后采用体积分数为4%的硝酸酒精溶液进行浸蚀;最后在带有标尺的光学显微镜下测量冲刷-腐蚀后试样的剩余厚度。随机选取12个视场进行测量,取其平均值作为试样冲刷-腐蚀后剩余的厚度,测量方法如图1b所示。

冲刷-腐蚀厚度损失的深度法公式为[10]

(1)

式中:L1表示冲刷-腐蚀前平均厚度;L2表示冲刷-腐蚀后平均厚度;t表示冲刷-腐蚀时间;R表示t时间段内的平均冲刷-腐蚀速率。

2 实验结果

2.1 冲刷-腐蚀时间对冲刷-腐蚀各分量的影响

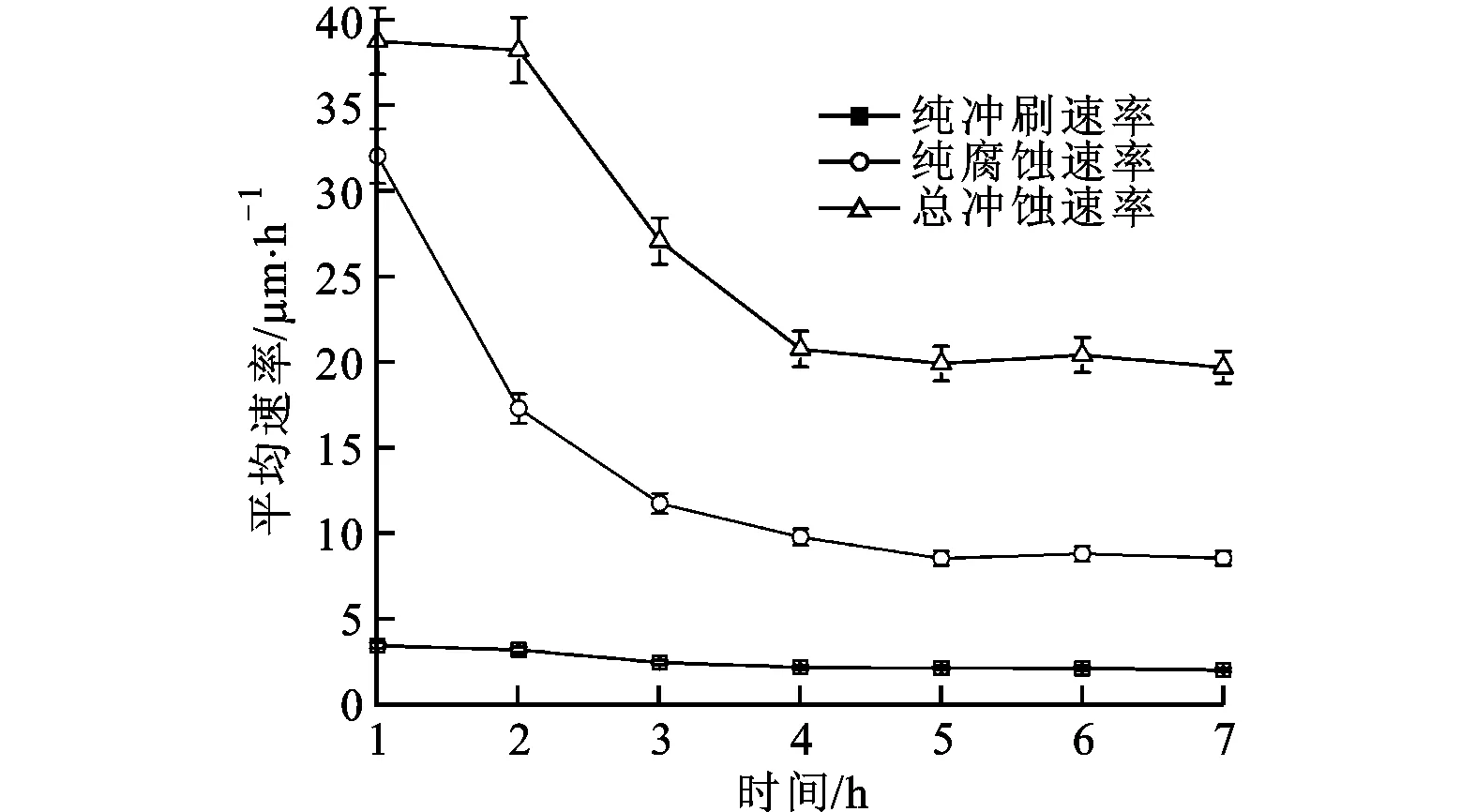

图2是锌液温度为460 ℃、冲刷速度为60 rad/min、冲刷角度为0°时,随冲刷-腐蚀时间的增加,Fe-3.5B合金在锌液中冲刷-腐蚀各分量的变化曲线。从图2可以看出:总冲蚀速率与纯腐蚀速率均随冲刷-腐蚀时间的增加而减少,在相同时间下,纯腐蚀速率远小于总冲蚀速率;纯冲刷速率呈现缓慢递减的规律,且其值变化范围不大,仅为3.5~2.07 μm。当冲刷-腐蚀时间超过4 h后,总冲蚀速率与纯腐蚀速率随时间的增加不再继续减小,说明此时冲刷-腐蚀与纯腐蚀均进入稳定阶段。通过对比总冲蚀速率、纯腐蚀速率、纯冲刷速率可以发现,总冲蚀速率远大于纯腐蚀速率与纯冲刷速率之和。这表明锌液冲刷与腐蚀之间存在一种强烈的交互作用,导致Fe-3.5B合金在锌液冲刷-腐蚀过程中呈现出较大的损伤速率。

图2 在锌液温度460 ℃、冲刷速度60 rad/min、冲刷角度0°条件下冲刷-腐蚀时间对交互作用各分量的影响

2.2 冲刷-腐蚀交互作用速率

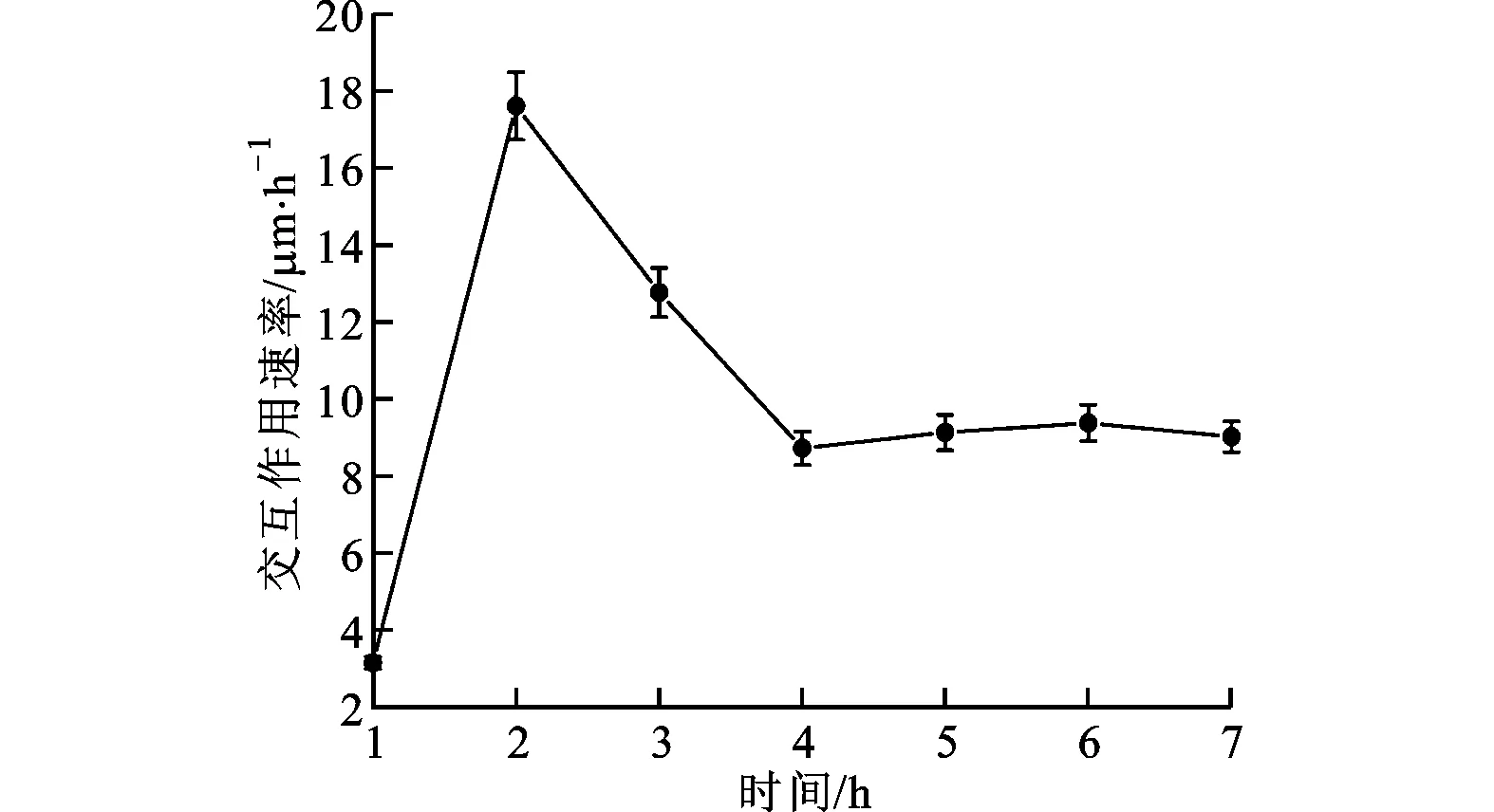

由冲刷-腐蚀各分量可以计算出锌液温度为460 ℃、冲刷速度为60rad/min、冲刷角度为0°时,锌液冲刷与腐蚀的交互作用速率如图3所示。由图3可知,随冲刷-腐蚀时间的增加,冲刷与腐蚀之间的交互作用速率先快速增加然后迅速下降至稳定的状态。这表明,当冲刷-腐蚀进入稳定阶段后,锌液冲刷与腐蚀之间的相互促进作用也达到稳定状态。

图3 在锌液温度460 ℃、冲刷速度60 rad/min、冲刷角 度0°条件下冲刷-腐蚀交互作用速率随冲刷-腐蚀 时间的变化

2.3 冲刷-腐蚀、纯冲刷、纯腐蚀界面形貌

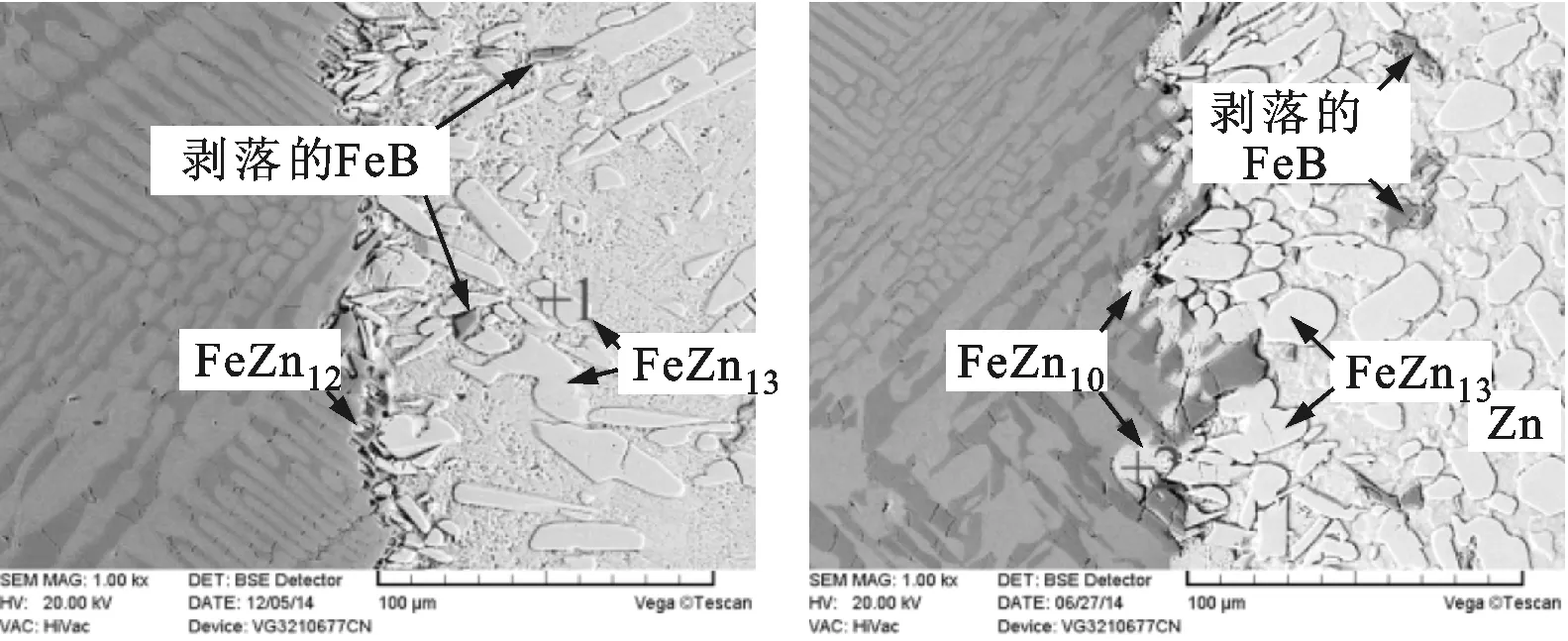

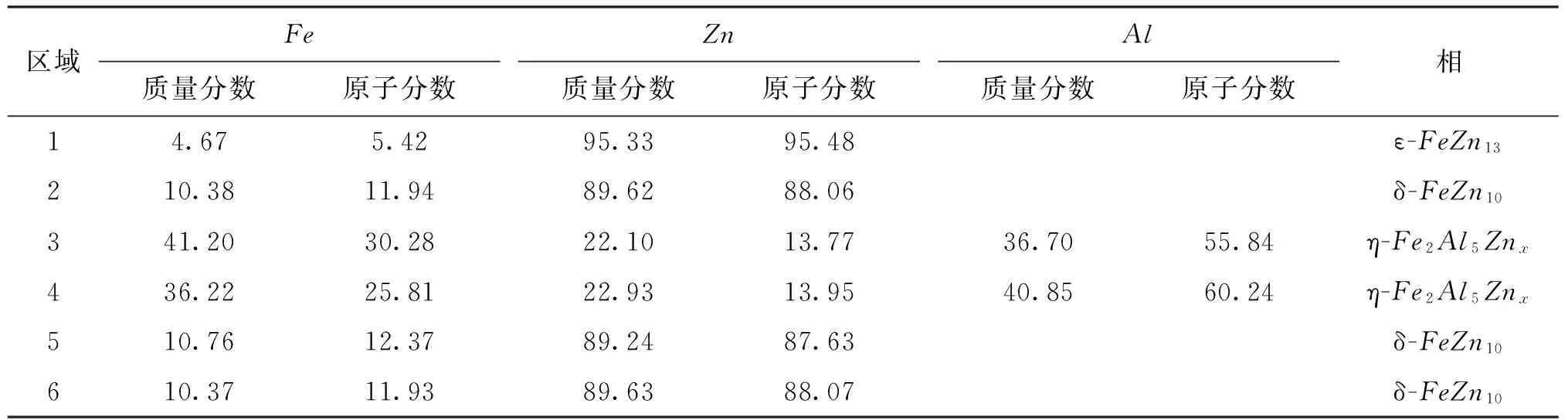

采用扫描电镜(SEM)观察了冲刷-腐蚀试样的界面形貌。图4~图6是锌液温度为460 ℃、冲刷速度为60rad/min、冲刷角度为0°时,不同时间下静态腐蚀、纯冲刷(含抑制剂条件下的冲蚀)、冲刷-腐蚀的界面形貌。表2是图4~图6中不同区域的腐蚀产物的成分分析。

(a)1 h时的形貌 (b)5 h时的形貌图4 不同时间下Fe-3.5B合金静态腐蚀界面形貌

由图4可知,静态腐蚀(纯腐蚀)时,无论腐蚀时间为1h,还是5h,腐蚀界面均含有大量的腐蚀产物及少量剥落的Fe2B骨架。结合先前研究与能谱结果[1,9],腐蚀产物主要是FeZn13以及少量的FeZn10(见表2)。随时间的延长,界面上腐蚀产物明显增多,凸出的Fe2B骨架相比1h时也有所增加。此时,锌原子向内侧基体的扩散受腐蚀产物层(FeZn10、FeZn13)及残留Fe2B骨架阻挡,处铁基体与锌液的腐蚀强度与腐蚀初期相比有所下降。因此,纯腐蚀速率随着腐蚀时间的增加会逐渐降低,当腐蚀界面处于稳定状态后,腐蚀速率达到一个相对恒定的值。

导致界面

(a)1 h时的形貌 (b)5 h时的形貌图5 不同时间下Fe-3.5B合金纯冲刷界面形貌

(a)1 h时的形貌 (b)5 h时的形貌图6 不同时间下Fe-3.5B合金冲刷-腐蚀界面形貌

区域Fe质量分数原子分数Zn质量分数原子分数Al质量分数原子分数相14.675.4295.3395.48ε-FeZn13210.3811.9489.6288.06δ-FeZn10341.2030.2822.1013.7736.7055.84η-Fe2Al5Znx436.2225.8122.9313.9540.8560.24η-Fe2Al5Znx510.7612.3789.2487.63δ-FeZn10610.3711.9389.6388.07δ-FeZn10

根据文献[5-6]可知,在含有少量Al的锌液中,Fe-Zn腐蚀反应受抑制主要来自于两方面的原因:一是界面前沿连续抑制层的形成阻碍了锌原子向基体的内扩散,抑制了Fe-Zn腐蚀反应;另一方面,Al的加入导致锌的活性急剧降低,致使Fe-Zn腐蚀反应受抑制。由图5可知,界面上抑制层的存在有效抑制了Fe-3.5B合金中基体与锌液的腐蚀反应,致使在纯冲刷界面附近几乎看不到Fe-Zn腐蚀产物。对比总冲蚀速率与含抑制剂条件下的纯冲刷速率可知,锌液温度为460 ℃时,质量分数为0.30的Al的腐蚀抑制效率高达89%。这表明,此时Fe-Zn腐蚀反应极其弱,试样表面主要遭受流动锌液的冲刷作用,因此可以考虑把此时的材料的损伤速率近似为纯冲刷速率。由图3、图5可知,纯冲刷并不能造成Fe-3.5B合金较大的损伤速率,说明Fe-3.5B合金在锌液冲刷-腐蚀过程中较大的损伤速率应该是由锌液冲刷与腐蚀之间的交互作用所致。

由图6可以看出,与纯冲刷、纯腐蚀界面不同,冲刷-腐蚀界面前沿仅含有少量FeZn10腐蚀产物,但出现了大量凸出的Fe2B骨架。靠近基体部分的Fe2B骨架出现了碎化,这主要归因于锌液冲刷与化学腐蚀的共同作用。随冲刷-腐蚀时间的增加,界面前沿凸出的Fe2B骨架区域明显增宽,当冲刷-腐蚀时间为5h时,宽度约为80μm。这主要是因为随冲刷-腐蚀时间的增加,Fe、Zn反应形成的腐蚀产物在锌液冲刷作用下会被快速带走至远离冲蚀界面。此外,锌液冲刷也会加速锌原子向基体的传质,加剧界面处Fe、Zn腐蚀反应,最终在锌液冲刷和腐蚀的共同作用下,Fe/Zn腐蚀界面快速向基体推进,导致界面前沿Fe2B骨架区域随着冲蚀时间的增加逐渐增宽。

3 讨 论

由实验结果可以看出,随冲刷-腐蚀时间的增加,流动锌液的冲刷和腐蚀之间存在强烈的交互作用,致使Fe-3.5B合金呈现出高的损伤速率。

文献[10]表明,流动性的腐蚀介质中,腐蚀和冲刷之间往往是互相促进的。腐蚀能通过化学反应粗化材料表面,促进冲刷,而冲刷则及时去除腐蚀产物,露出新鲜表面,进一步加剧腐蚀。从本实验的结果来看,锌液的纯冲刷并不能造成Fe-3.5B合金较高的损伤速率(见图2),但却极易冲刷掉表面产生的疏松腐蚀产物(见图6),加速传质过程。也就是说,本实验中流动锌液加速Fe-3.5B合金的损伤速率主要是通过促进界面腐蚀反应实现的。根据传质理论[11]

(2)

式中:K表示传质系数;D表示溶质原子在固液界面扩散边界层的扩散系数,锌在460 ℃下的值为(9.8±0.1)×10-10m2·s-1[12];L表示锌液流过试样表面的距离,本实验中取值为0.015 m;V表示试样的线速度(m/s);ν表示锌液的动力黏度,取值为5.234×10-7m2·s-1[13];ρ表示锌液密度,根据文献[11],在476 ℃的取值为6 508 kg/m3。

由式(2)可知,当锌液温度为460 ℃、冲刷速度为60 rad/min时,K为32.73×10-5m2·s-1,远远大于(9.8±0.1)×10-10m2·s-1,这表明锌液的冲刷作用强烈促进传质,进而加剧腐蚀。对比静态腐蚀与冲刷-腐蚀界面形貌(见图4、图6),可以发现,纯腐蚀界面含有大量的腐蚀产物(FeZn13,FeZn10),而冲刷-腐蚀界面几乎看不到块状的FeZn13,仅靠近基体处有少量的FeZn10。这表明,在锌液冲刷-腐蚀过程中,Fe、Zn反应导致界面处形成大量疏松的腐蚀产物,而锌液的冲刷作用会加速腐蚀产物从界面处移除。腐蚀产物移除与锌液冲刷的共同作用,将促使锌原子快速传质到内侧基体区而发生进一步的腐蚀反应,再次形成大量疏松腐蚀产物而促进冲刷。最终,流动锌液冲刷与腐蚀相互促进,产生强烈的交互作用。

图3表明,锌液冲刷与腐蚀的交互作用速率随冲刷-腐蚀时间的增加先递增然后迅速减少,最终趋于稳定。在冲刷-腐蚀初期,锌原子快速吸附于Fe-3.5B合金表面,与基体发生剧烈的腐蚀反应,形成大量与基体结合较差的腐蚀产物(FeZn10、FeZn13),导致腐蚀促进冲刷。由于界面处腐蚀产物的移除和锌液冲刷对锌原子扩散传质的促进作用,所以锌原子能快速向内侧基体区传质而发生进一步的腐蚀反应,最终冲刷加剧腐蚀,因此在冲刷-腐蚀初期,交互作用速率会急剧升高。随冲刷-腐蚀时间的增加,在锌液冲刷与腐蚀的共同作用下,Fe/Zn腐蚀界面快速向基体推进,导致冲刷-腐蚀界面前沿形成,凸出了Fe2B骨架区域,Fe2B宽度明显增加(见图6)。根据边界层理论[14]

(3)

式中:δ表示扩散边界层的厚度(μm);ω表示圆盘旋转角速度(rad/s)。

由式(3)可知,当锌液温度为460 ℃、冲刷速度为60 rad/min时,流动锌液扫过试样表面,

边界层

厚度仅为57.316 μm,远小于冲刷-腐蚀时间为5 h时界面前沿的Fe2B骨架长度(80 μm)。这时流动锌液对Fe2B骨架内侧区(靠近基体处)锌原子的传质影响减弱,同时由于Fe2B与锌液的不润湿性,使得冲刷-腐蚀界面前沿的Fe2B骨架将对锌液的内传质产生强烈的阻挡。最终,在Fe2B骨架与流体边界层的共同影响下,随冲刷-腐蚀时间的增加,界面处Fe、Zn腐蚀强度相比冲刷-腐蚀初期会有一定程度的下降。此外,由于锌液密度较大,所以在流动锌液扫过试样表面时会产生不可忽略的剪切作用,且作用于Fe2B骨架使得界面前沿的Fe2B骨架出现了一定的碎化。通过上面分析可知,随冲刷-腐蚀时间的增加,锌液冲刷对冲刷-腐蚀的影响主要体现在加速外围腐蚀产物的移除以及Fe2B骨架的碎化,而对内侧Fe、Zn腐蚀反应的影响,与冲刷-腐蚀初期相比,有所减弱。因而,交互作用速率随冲刷-腐蚀时间增加而降低,当冲刷-腐蚀进入稳定阶段后,也就是界面前沿Fe2B骨架增加到80 μm时,锌液冲刷与腐蚀的相互作用也处于稳定的状态。

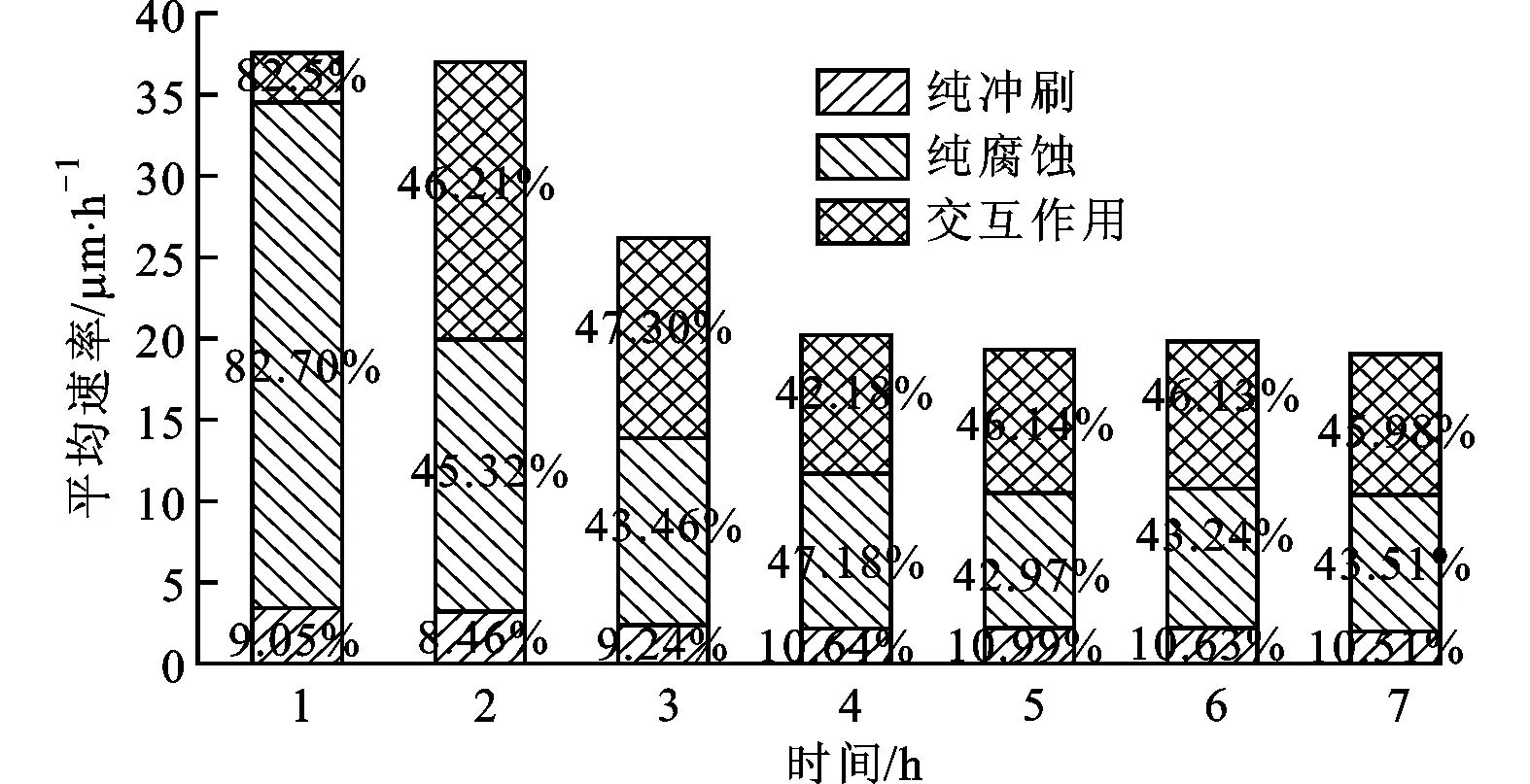

图7是冲刷-腐蚀各分量及其所占总冲蚀速率的百分比与冲刷-腐蚀时间的关系。从图中可以明显地看出,在冲刷-腐蚀初期,纯腐蚀分量占总冲蚀速率的百分比高达82.70%,纯冲刷与交互作用分量所占百分比分别仅为9.05%、8.25%。这表明Fe-3.5B合金在锌液冲刷-腐蚀初期的损伤行为主要受纯腐蚀控制。随着冲刷-腐蚀时间的增加,纯冲刷分量所占百分比变化始终不大,约为9%~12%,而纯腐蚀分量所占百分比则急剧下降,相反交互作用分量所占百分比快速增加。最终,在冲刷-腐蚀稳定阶段,纯腐蚀分量所占百分比与交互作用分量所占百分比大致相当。这说明随冲刷-腐蚀时间的增加,造成了Fe-3.5B合金材料损伤,并且随腐蚀作用下降,冲刷与腐蚀的交互作用明显加强。

图7 冲刷-腐蚀各分量及其所占总冲蚀速率的百分比 与冲蚀时间的关系

4 结 论

(1)在锌液温度460 ℃、冲刷速度60 rad/min、冲刷角度0°条件下,Fe-3.5B合金在锌液冲刷-腐蚀过程中的总冲蚀速率与纯腐蚀速率均随冲刷-腐蚀时间的增加而减少,最终趋于稳定;而纯冲刷速率随冲蚀时间的增加缓慢递减,且变化范围不大。

(2)锌液冲刷加速了铁-锌腐蚀产物从界面的移除,导致锌原子快速地传质到内侧铁基体区而发生进一步的腐蚀反应,加剧腐蚀;同时腐蚀粗化界面强烈促进冲刷,二者相互促进产生强烈的交互作用。

(3)冲刷-腐蚀初期,界面前沿剧烈的腐蚀反应强烈促进冲刷;随时间的增加,界面前沿产生的Fe2B骨架变宽,对锌液传质产生强烈的阻挡效应,致使界面附近的腐蚀强度下降,进而使腐蚀对冲刷的促进和冲刷对腐蚀的促进作用均呈现不同程度的下降。

[1] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45(3): 191-271.

[2] AJERSCH F, ILINCA F, HETU J F, et al. Numerical simulation of flow, temperature and composition variations in a galvanizing bath [J]. Canadian Metallurgical Quarterly, 2005, 44(3): 369-378.

[3] BARBERO E J, IRWIN C, LIU X B, et al. Development of the next generation of bath hardware materials [J]. Iron & Steel Technology, 2004, 1(10): 31-37.

[4] WOOD R J. Erosion-corrosion interactions and their effect on marine and offshore materials [J]. Wear, 2006, 261(9): 1012-1023.

[5] TANG N Y. Modeling Al enrichment in galvanized coatings [J]. Metallurgical and Materials Transactions, 1995, 26(7): 1699-1704.

[6] GHUMAN A R P, GOLDSTEIN J I. Reaction mechanisms for the coatings formed during the hot dipping of iron in 0 to 10 pct Al-Zn baths at 450 to 700 ℃ [J]. Metallurgical Transactions, 1971, 2(10): 2903-2914.

[7] MA S Q, XING J D, FU H G, et al. Microstructure and interface characteristics of Fe-B alloy in liquid 0.25 wt.%Al-Zn at various bath temperatures [J]. Materials Chemistry and Physics, 2012, 132(2): 977-986.

[8] 张安峰, 邢建东, 鲍崇高. 动态与静态纯腐蚀对定量研究材料冲刷腐蚀交互作用的影响 [J]. 金属学报, 2002, 38(5): 521-524. ZHANG Anfeng, XING Jiandong, BAO Chonggao. The effect of dynamic and static pure corrosion on quantitatively studying the interaction between erosion and corrosion of materials [J]. Acta Metallurgica Sinica, 2002, 38(1) 521-524.

[9] MA S Q, XING J D, FU H G, et al. Effects of boron concentration on the corrosion resistance of Fe-B alloys immersed in 460 ℃ molten zinc bath [J]. Surface and Coatings Technology, 2010, 204(14): 2208-2214.

[10]张安峰, 王豫跃, 邢建东, 等. 两种涂层和两种钢在液/固两相流中冲刷与腐蚀的交互作用 [J]. 金属学报, 2004, 40(4): 411-415. ZHANG Anfeng, WANG Yuyue, XING Jiandong, et. al. Synergistic effects between erosion and corrosion of two coatings and two steels in two-phase flow [J]. Acta Metallurgica Sinica, 2004, 40(4): 411-415.

[11]LIU G Z, MA S Q, XING J D, et al. Investigation of flowing liquid zinc erosion and corrosion properties of the Fe-B alloy at various times [J]. Journal of Materials Research, 2015, 30(5): 727-735.

[12]GIORGI M L, DURIGHELLO P, NICOLLE R, et al. Dissolution kinetics of iron in liquid zinc [J]. Journal of Materials Science, 2004, 39(18): 5803-5808.

[13]ASSAEL M J, ARMYRA I J, BRILLO J, et al. Reference data for the density and viscosity of liquid cadmium, cobalt, gallium, indium, mercury, silicon, thallium, and zinc [J]. Journal of Physical and Chemical Reference Data, 2012, 41(3): 033101.

[14]CONG H, SCULLY J R. Effect of chlorine concentration on natural pitting of copper as a function of water chemistry [J]. Journal of the Electrochemical Society, 2010, 157(5): 200-211.

(编辑 赵炜 葛赵青)

Erosion-Corrosion Interaction on Fe-B Alloy in Flowing Liquid Zinc

WANG Yong1,2,XING Jiandong1,2,MA Shengqiang1,2,LIU Guangzhu1,2,JIA Sen1,2

(1. School of Materials Science and Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China)

The interaction of erosion and corrosion on Fe-B alloy in flowing liquid zinc is investigated by rotating disk technique in order to design super corrosion resistant material. The results indicate that both the total erosion-corrosion rate and the pure corrosion rate decline with the test time. The total erosion-corrosion rate is far greater than the pure corrosion rate within same time, while the pure erosion rate changes slightly with test time. The liquid zinc’s erosion action can accelerate the removal of corrosion products, and in turn the zinc’s corrosion action facilitates erosion by forming loose corrosion layer, thus leading to a strong interaction of erosion and corrosion on the alloy in liquid zinc. The result also indicates that the early violent corrosion facilitates erosion. With the increase of erosion time, the interfacial corrosion becomes weak because of the barrier effect of Fe2B skeleton on liquid zinc diffusion, thus leading to a subdued interaction.

Fe-B alloy; erosion-corrosion interaction; corrosion interface; flowing liquid zinc

2014-11-14。

王勇(1989—),男,博士生;马胜强(通信作者),男,讲师。

国家自然科学基金资助项目(51301128,51271142);高等学校博士学科点专项科研基金资助项目(20120201120005);中国博士后基金资助项目(2013T60875);中央高校基本科研业务费专项资金资助项目(xjj2013038)。

时间:2015-04-22

10.7652/xjtuxb201507016

TG174.2

A

0253-987X(2015)07-0092-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150422.1444.003.html