空心静叶汽膜孔排吹扫除湿的数值研究

2015-03-07谢金伟王新军周骏飞

谢金伟,王新军,周骏飞

(西安交通大学能源与动力工程学院, 710049, 西安)

空心静叶汽膜孔排吹扫除湿的数值研究

谢金伟,王新军,周骏飞

(西安交通大学能源与动力工程学院, 710049, 西安)

为了降低蒸汽轮机末级叶片表面的蒸汽凝结和水滴沉积、抑制水膜形成,通过借鉴燃气轮机气膜冷却思想提出在汽轮机空心静叶表面设置离散的汽膜孔排进行吹扫除湿,使用ANSYS-CFX软件求解了三维定常黏性雷诺时均N-S方程,采用k-ω湍流模型及壁面函数法数值研究了孔排吹扫除湿性能及其对叶栅主流场的影响。结果表明:当吹汽比小于1.0%时,静叶表面能够形成良好的热汽膜层,叶片表面湿度降低明显且对主流影响较小;随着吹汽比的增大和吹扫温度的提高,叶栅出口的平均湿度降低,主流的流动效率急剧降低。综合考虑叶片表面湿度和主流的流动效率,在所提除湿结构和0.5%~1.0%吹汽比下除湿效果最好。该结果为开发汽轮机新型高效的除湿方式提供了有益的探索。

空心静叶;孔排吹扫;除湿;数值计算

随着超/超超临界火电汽轮机、核电汽轮机以及核动力舰用汽轮机的大力发展,汽轮机湿蒸汽问题越来越严重[1]。有效去除湿蒸汽中的水分、防止或减轻动叶片水蚀,是保证汽轮机安全、可靠运行和提高整个装置热效率的关键技术之一。

汽轮机内的水相从产生到引起叶片水蚀大致分为5个过程:蒸汽自发凝结、水滴在叶片表面沉积、水膜形成与撕裂、二次水滴产生、运动水滴撞击动静叶片[2]。减轻或抑制其中任何一个过程都能在一定程度上降低水蚀的程度。ABB公司于20世纪60年代提出了在空心静叶表面开设吹扫缝隙并将高温蒸汽喷入叶栅流道的方法[3],该方法可以降低主流湿度、提高叶片壁面温度、减缓水滴沉积及水膜形成,最终达到防止或减轻动叶片水蚀的目的。英国AEI公司在20世纪90年代将吹扫结构应用到实际汽轮机中,但除湿效果未见报道。莫斯科动力学院对缝隙吹扫除湿也进行了大量试验研究,证明了该方法具有较高的除湿效率[4]。王新军等人试验研究了缝隙吹扫对静叶出口二次水滴粒径分布的影响,结果表明二次水滴的直径明显减小,且吸力面吹扫效果优于压力面[5-6]。王松涛等采用流热耦合法计算了叶栅出口湿度与缝隙吹扫流量的关系并给出了叶栅能量损失系数,指出吹扫缝隙附近的叶片表面温度显著提高[7]。徐亮等数值研究了缝隙吹扫角度与吹扫流量对叶栅出口湿度的影响,并以火用效率进行了经济性评价[8]。

覆盖良好的热汽膜能够提高叶片表面的温度,降低叶片表面的蒸汽凝结,阻碍水滴向叶片表面沉积,并从源头上抑制水膜的形成。因此,本文借鉴燃气轮机气膜冷却思想,提出了在汽轮机空心静叶表面设置离散的汽膜孔排,并采用ANSYS-CFX软件初步研究了空心静叶汽膜孔排的吹扫效果,分析了吹扫对叶栅主蒸汽流的影响。

1 研究对象和设置

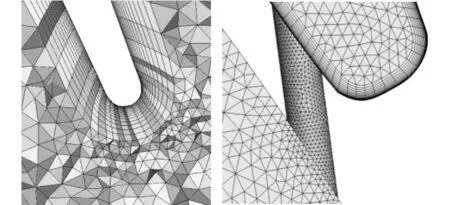

图1 模化的空心静叶模型

根据汽轮机水相沉积的研究成果[9-10],得出水滴主要沉积在静叶压力面的中后部区域。图1是模化的空心静叶模型。在静叶压力面0.58~0.75相对弦长范围内开设三排直径D=2 mm的汽膜孔,相邻孔排之间采取错位布置,沿叶高方向的孔间距为4D,孔与叶片表面法向的夹角为45°。吹扫热蒸汽从空心静叶内腔体上部进入,通过汽膜孔排喷入叶栅主流。考虑计算的收敛性,内腔体的进口部分向外延伸。

2 数值方法与验证

2.1 数值计算方法

采用ANSYS-CFX商用软件求解了三维定常黏性雷诺时均N-S方程,湍流模型采用k-ω模型,在固体壁面处使用壁面函数进行修正。根据IAPWS-IF97给定的公式计算水蒸气和水的物性参数。

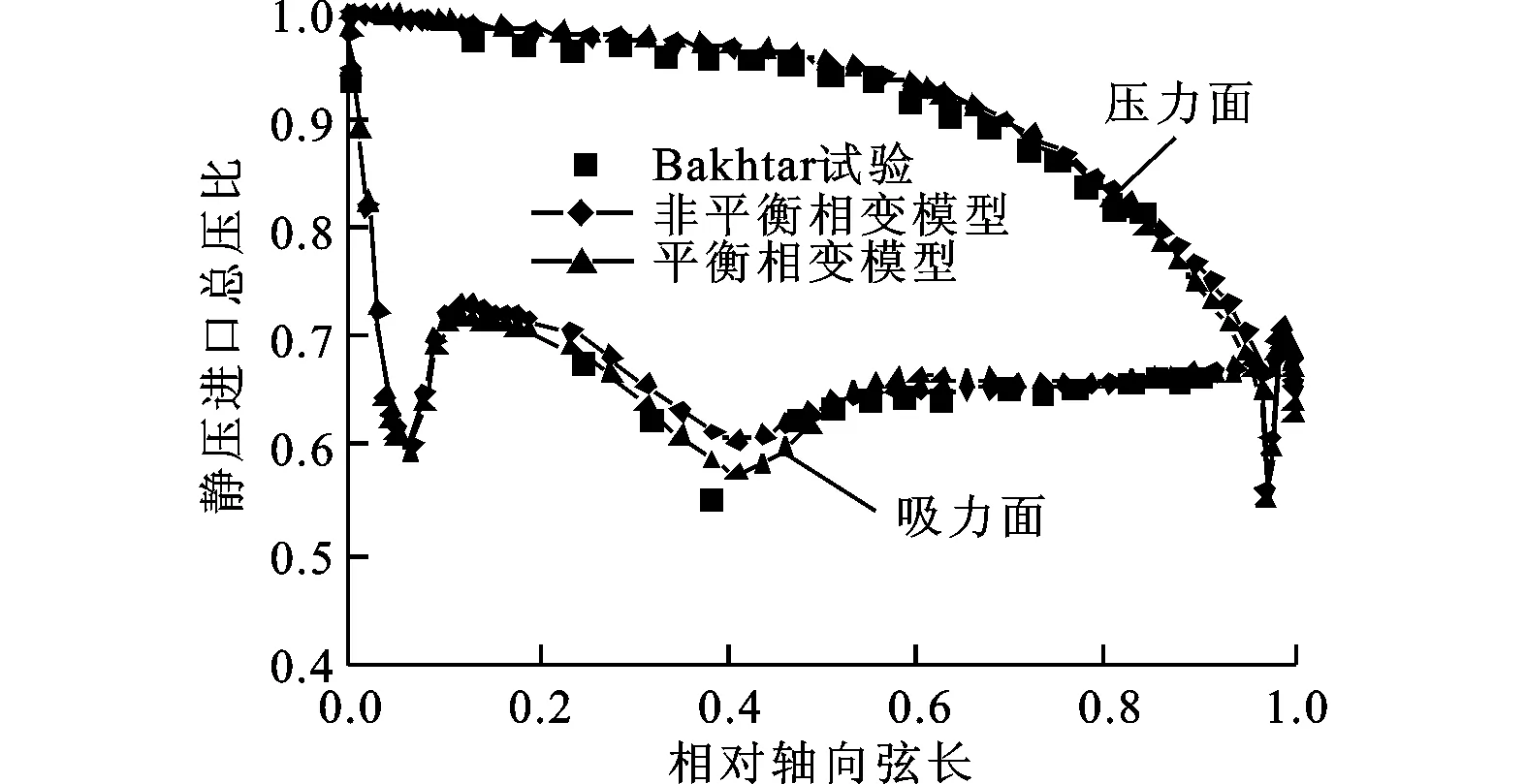

2.2 相变模型选取

以Bakhtar等人的试验叶栅为验证对象[11],分别采用平衡相变模型和非平衡相变模型计算了叶栅中的蒸汽凝结过程。图2是叶片表面压力的计算结果与试验数据(编号为1C14SEP9)对比。可以看出,2种相变模型的计算结果均与试验数据吻合良好。由于平衡相变计算时不考虑具体的水滴成核和生长的过程,计算量比非平衡相变模型大为减小,所以后续的研究均采用平衡相变模型进行计算。

图2 叶片表面压力分布对比

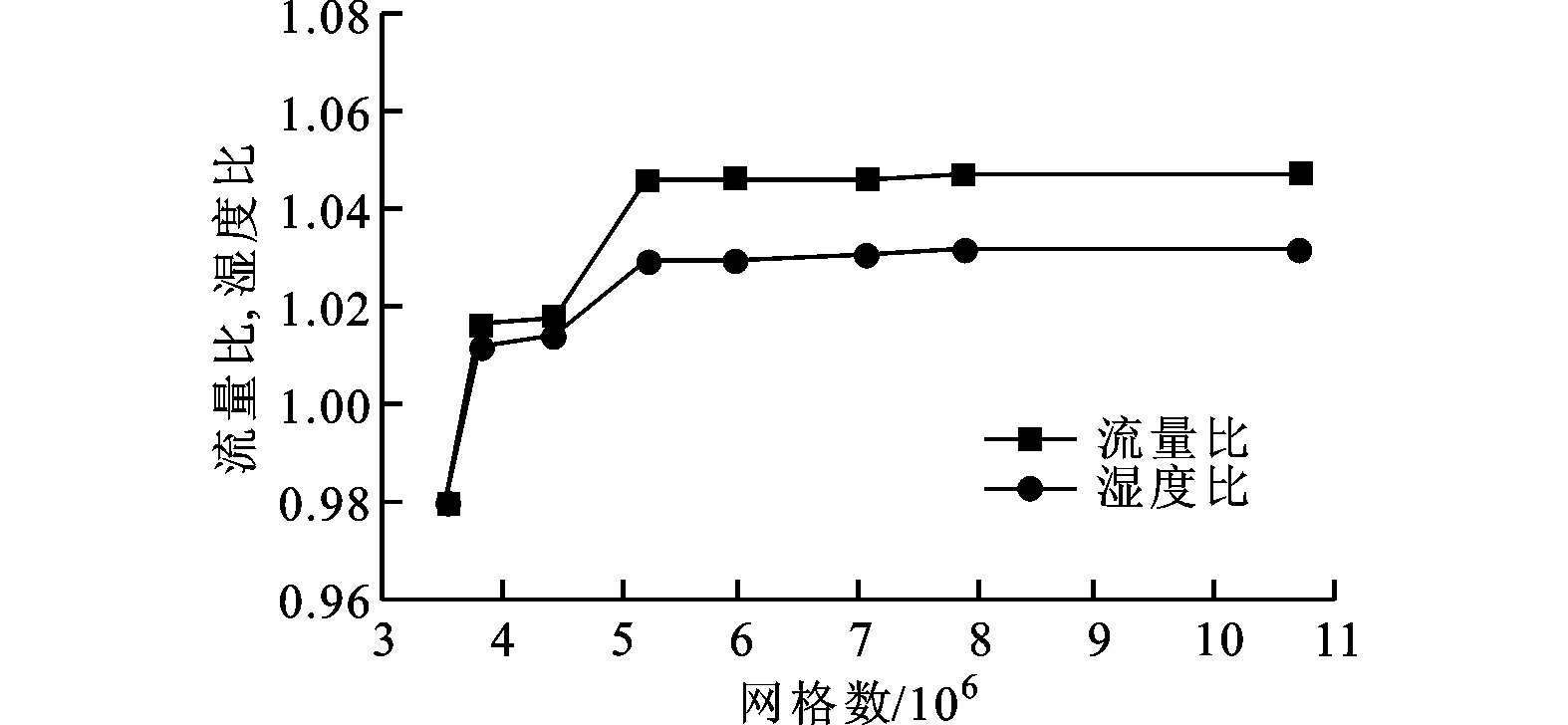

2.3 网格无关性验证

由于空心静叶内腔体和汽膜孔排的存在,计算模型结构复杂,因此采用ANSYS-Meshing生成非结构四面体网格,在叶片和汽膜孔壁面生成边界层网格。图3是网格无关性验证结果,图中的流量比和湿度比分别表示不同网格数下计算得到的叶栅出口流量和湿度与网格数为356万时得到的出口流量和湿度的比值。当网格数大于500万时,叶栅出口的流量比和湿度比基本不变。

图3 网格无关性验证

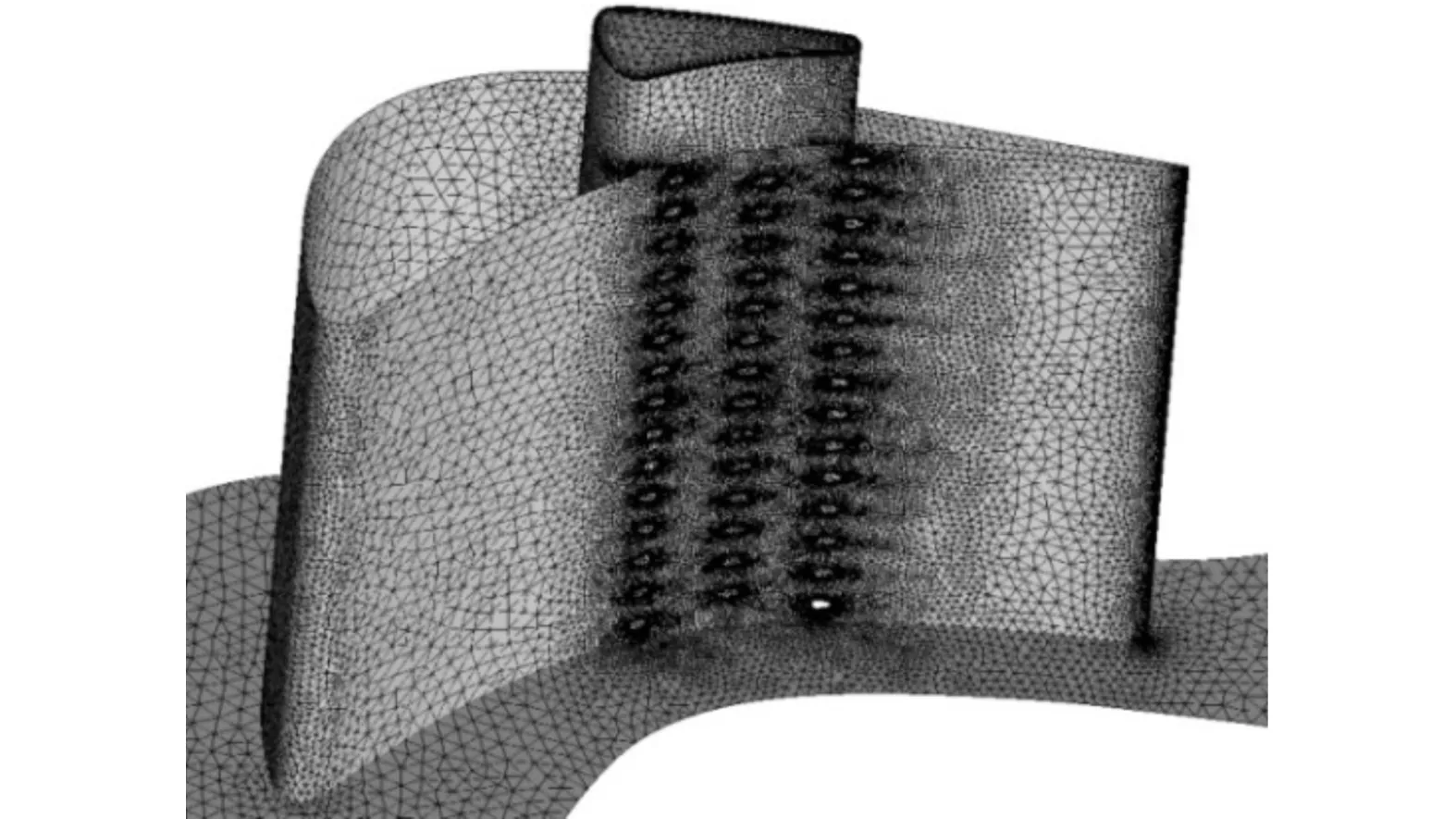

2.4 计算网格和边界条件

图4是数值计算网格。本文网格数为512万。边界条件为:叶栅进口给定总压15.49 kPa、总温327.79 K、湿度9.39%,叶栅出口给定平均静压8.37 kPa;内腔体进口给定吹扫蒸汽质量流量和总温条件;所有固体壁面均设置为绝热无滑移光滑壁面,收敛精度为10-6,壁面Y+值均在1左右。

(a)计算网格

(b)尾缘网格 (c)腔体网格图4 计算网格示意图

3 计算结果与分析

3.1 吹扫对叶片表面湿度的影响

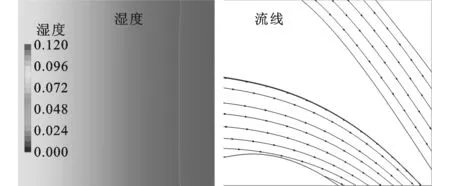

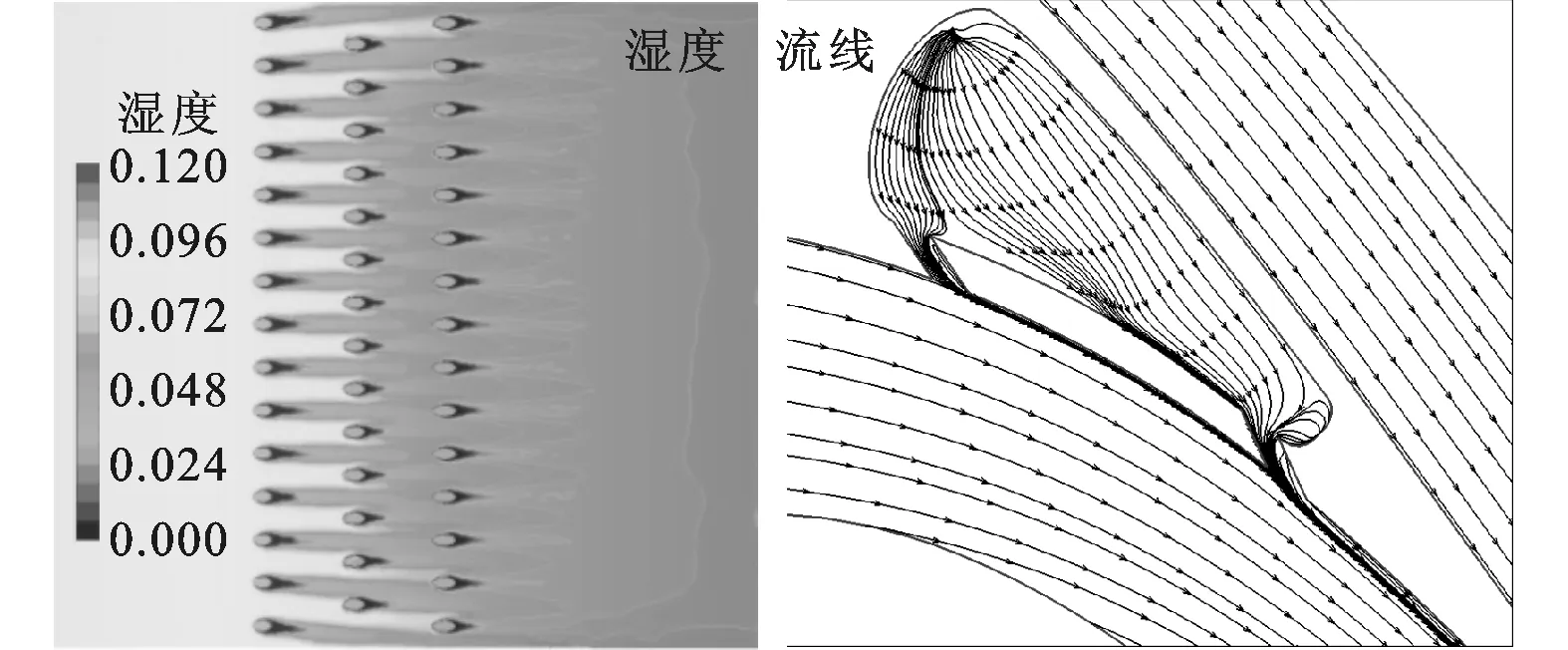

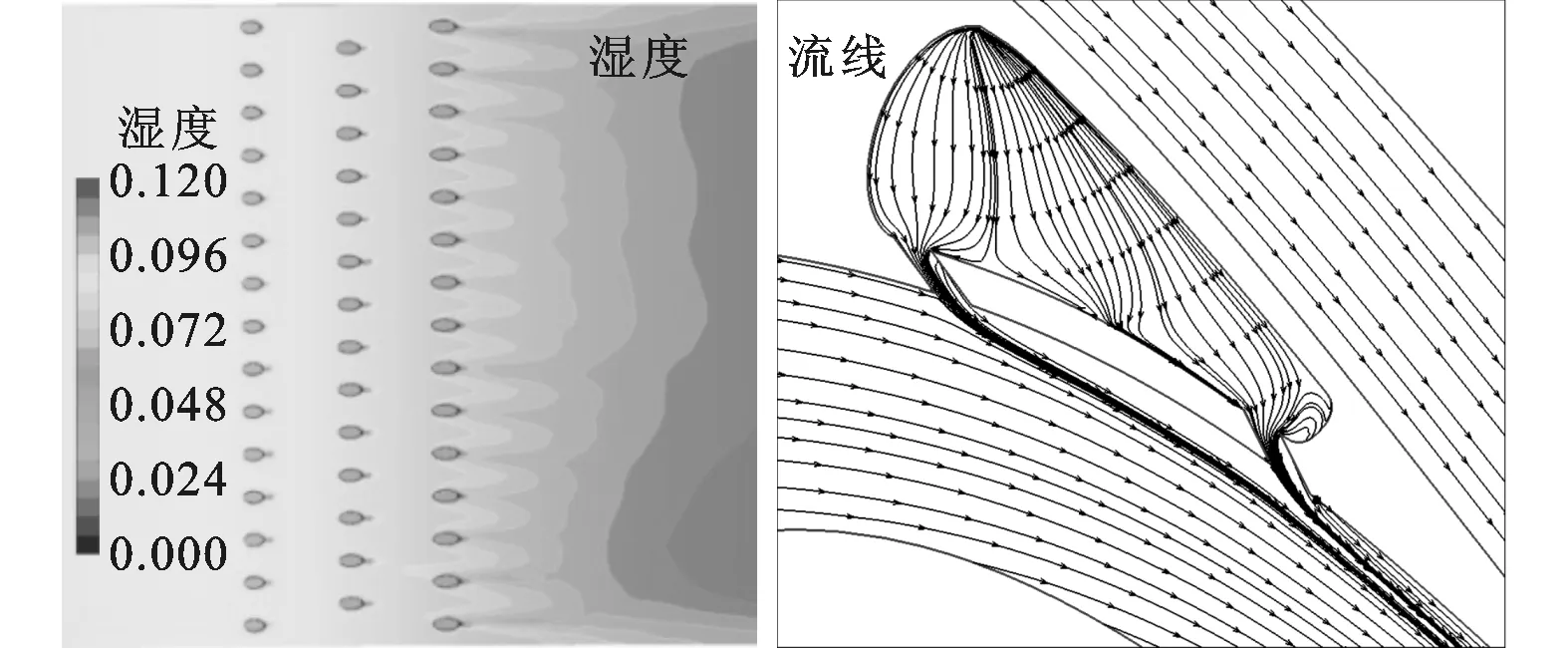

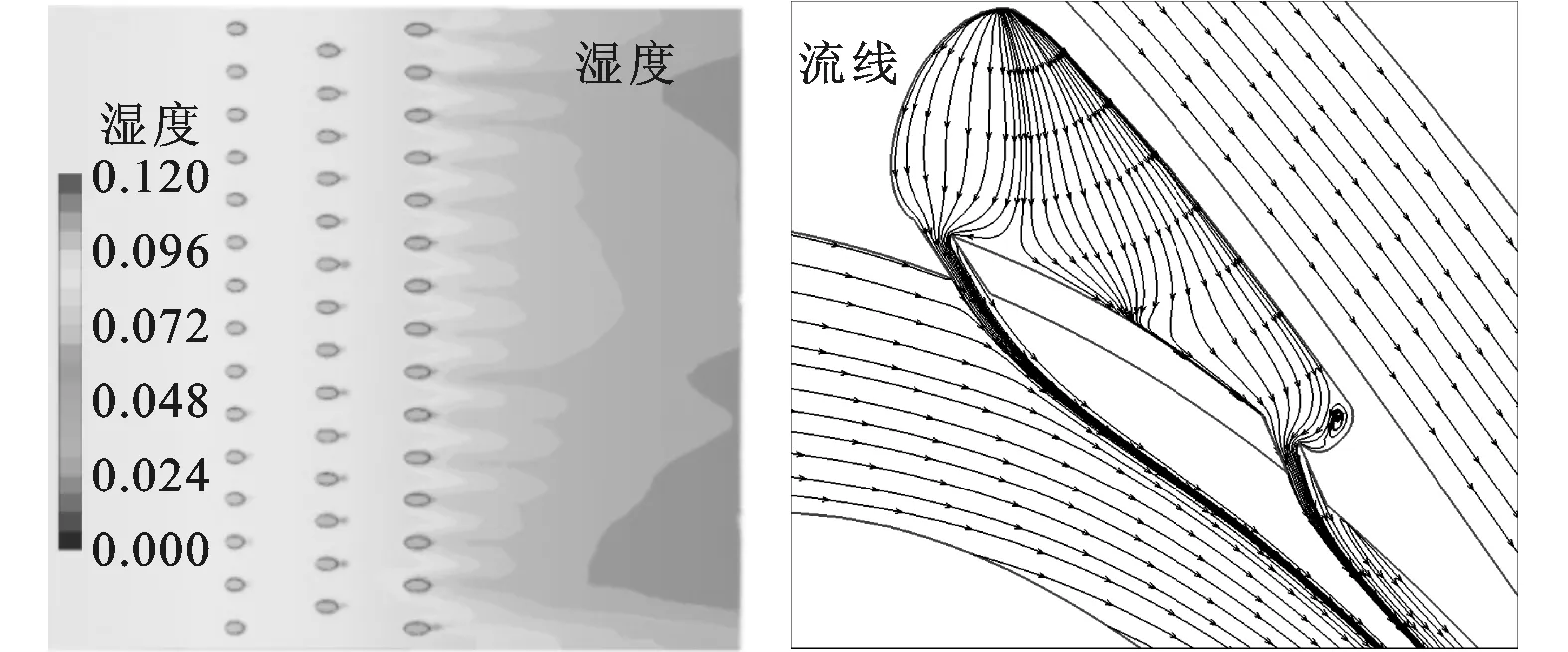

定义孔排吹扫流量与叶栅进口流量的比值为吹汽比,计算时取0.5%~7.0%,吹扫蒸汽温度分别取360、380、400 K。图5是吹扫温度为360 K时的叶片表面湿度分布云图和50%叶高截面处孔排附近的流线分布图。由于孔排错位布置,所以50%叶高截面仅呈现出2个汽膜孔。作为对比,图中也给出了无孔排吹扫时的计算结果。

孔排吹扫明显改变了叶片表面湿度分布。当吹汽比小于1.0%时,吹扫蒸汽速度低,叶片表面形成了良好的热汽膜层,湿度降低明显(见图5a和图5b);随着吹汽比的增大,高速热蒸汽喷射到距离主流场更远的地方,并在流动过程中被主流压弯,但在汽膜孔排下游区域重新覆盖到叶片表面附近。当吹汽比大于4.0%时,图5a现象更加明显(见图5c和图5d)。吹汽比越大,热蒸汽膜覆盖的区域越小,叶片表面湿度降低的程度也就越小。

(a)无吹汽

(b)吹汽比为0.5%

(c)吹汽比为4.0%

(d)吹汽比为7.0% 图5 叶片表面湿度分布和50%叶高截面处孔排附近的流线分布

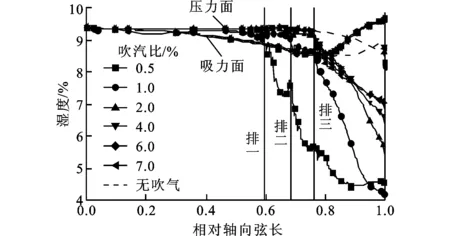

图6是吹扫温度为360K时48%叶高截面(该截面上无汽膜孔)处叶片表面湿度随吹汽比的变化,图中的3条竖直线分别代表三排汽膜孔的轴向位置。当吹汽比为0.5%时,经第一孔排的吹扫,叶片表面湿度约降低2%,随着吹扫蒸汽与主汽流的掺混,表面湿度略微增加。在第二和第三孔排喷入的高温蒸汽作用下,叶片表面湿度相比无吹扫时降低了约5%。当吹汽比大于2.0%时,汽膜孔排附近的湿度略有变化,随后恢复到无吹扫时的水平,在第三孔排之后区域,湿度明显降低。

图6 吹汽比对叶片表面湿度的影响

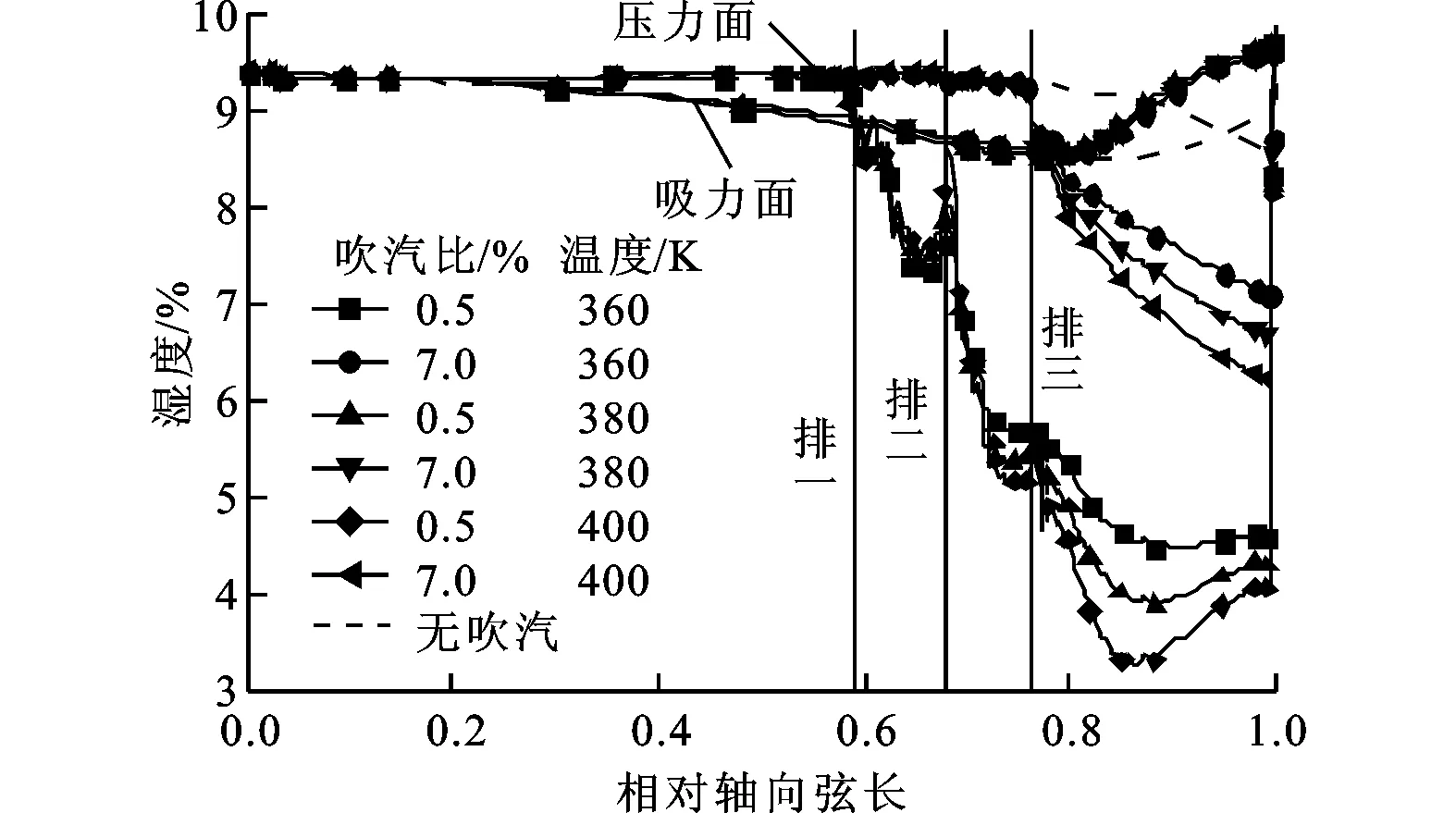

图7是吹扫温度对叶片表面湿度分布的影响。可以看出,叶片表面湿度变化趋势基本一致。吹扫温度越高,叶片表面湿度降低越明显。原因是在同样的热汽膜覆盖的情况下,主流区的水滴到达叶片表面必须穿过更高温度的热蒸汽膜,这样叶片表面附近的蒸汽凝结被进一步抑制,所以湿度明显降低。

图7 吹扫温度对叶片表面湿度的影响

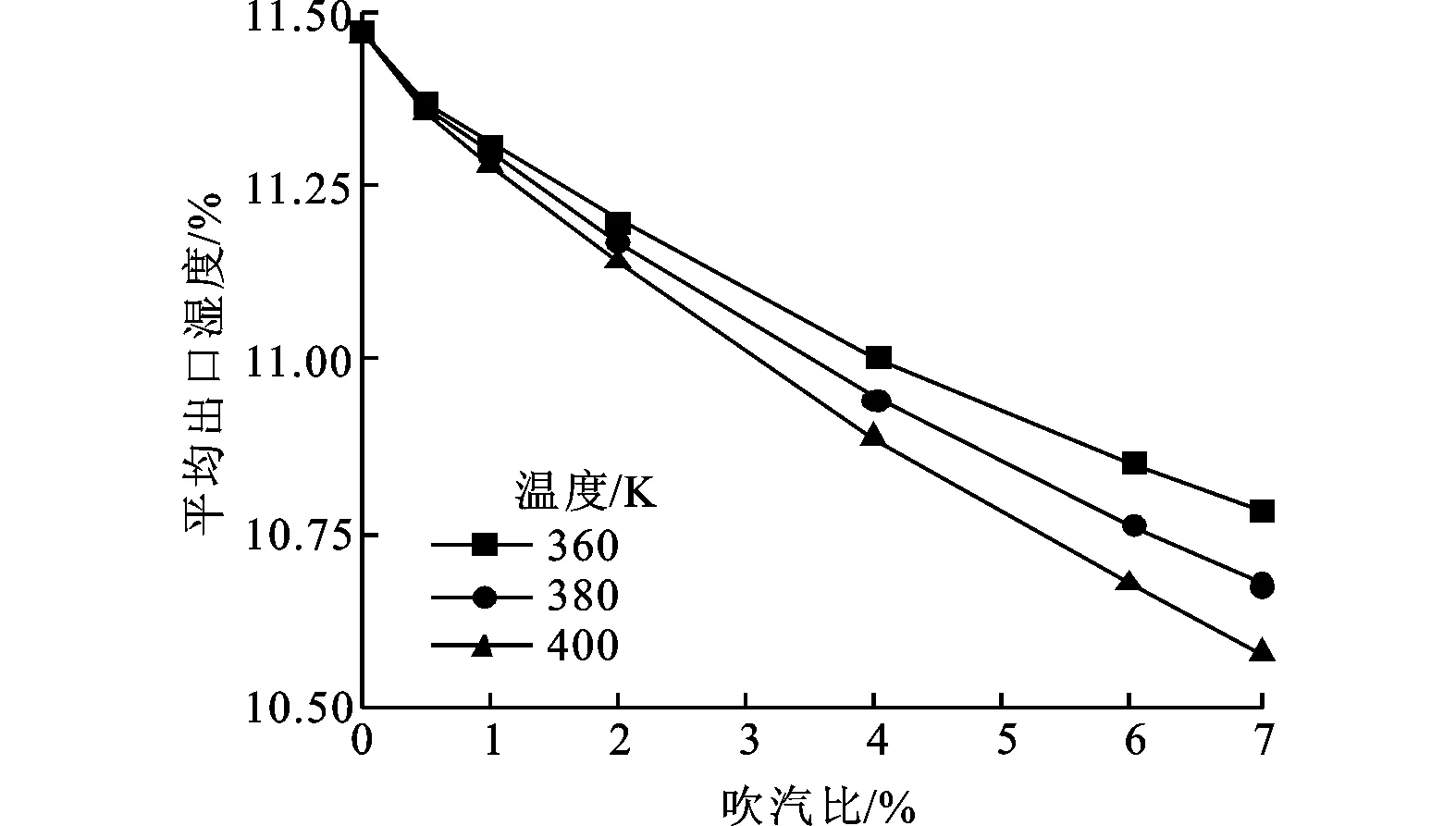

3.2 吹扫对叶栅出口平均湿度的影响

图8是吹汽比和吹扫温度对叶栅出口平均湿度的影响。根据能量守恒,得出喷入叶栅主流的高温蒸汽量(吹汽比)越大、吹扫温度越高,吹扫蒸汽对叶栅主流的掺混和加热的作用就越强,相应的叶栅出口平均湿度线性降低。

图8 吹汽比和吹扫温度对叶栅出口平均湿度的影响

3.3 吹扫对主蒸汽流的影响

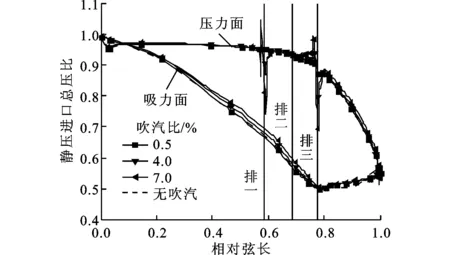

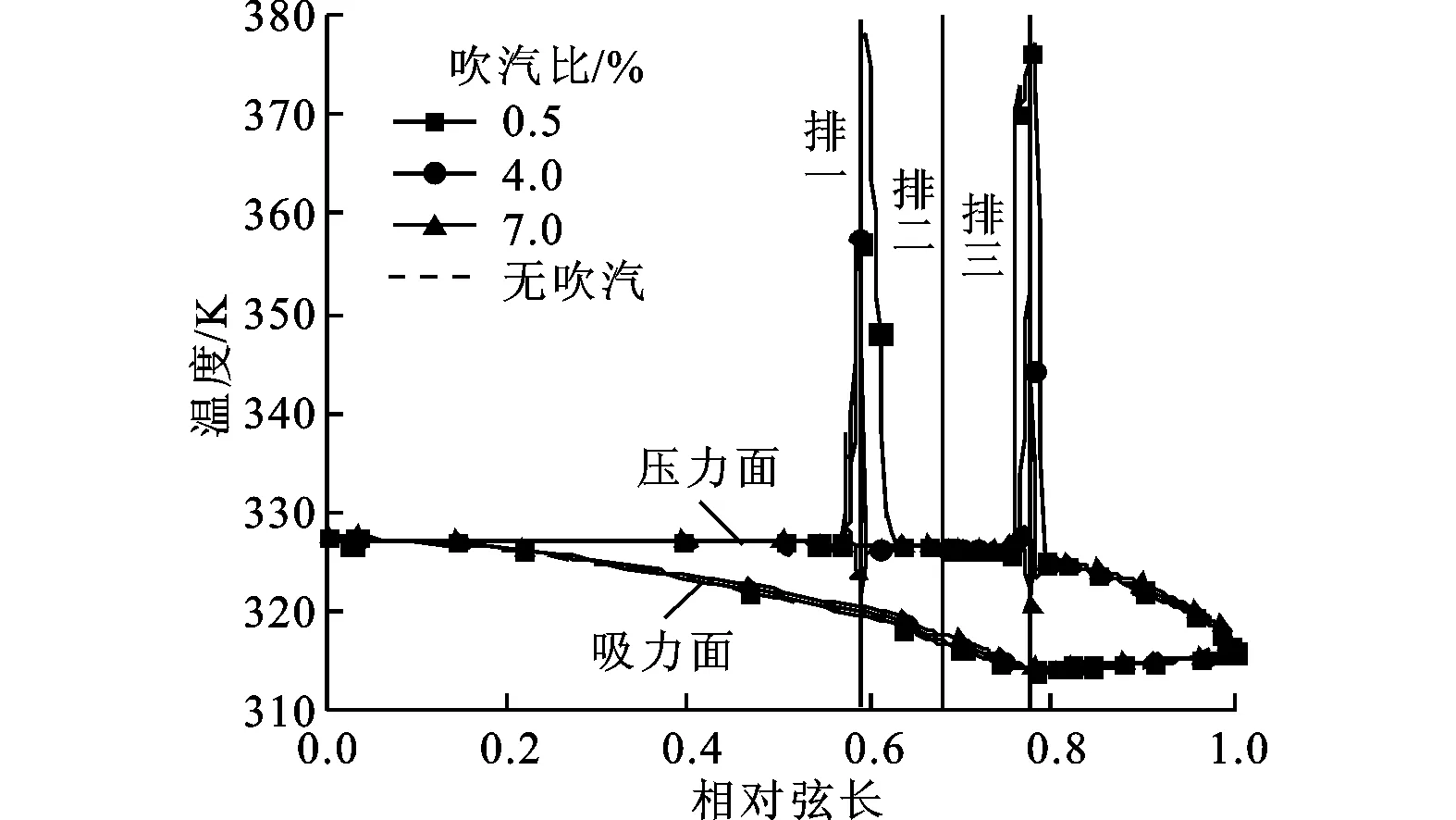

图9和图10分别是吹扫温度为380 K、在不同的吹汽比条件下,50%叶高截面处的压力和温度分布。孔排吹扫对叶片表面压力和温度分布的影响仅局限在孔排附近很小的区域内,且压力和温度的变化在到达下一孔排前已基本消除。当吹汽比小于1.0%时,孔排附近的压力变化小,但温度升高幅度较大;随着吹汽比的增大,孔排附近的压力变化增大,但由于吹扫蒸汽远离叶片表面,热汽膜覆盖的范围有限,因此叶片表面温度升高较小。需要说明的是,由于计算时没有考虑叶片本体的导热,所以静叶表面其他区域的温度没有明显变化。

图9 孔排吹扫对叶片表面压力分布的影响

图10 孔排吹扫对叶片表面温度分布的影响

文献[2]给出了评价缝隙吹扫流动效率的公式,考虑吹扫蒸汽与主流蒸汽参数的差异较大,需对公式进行修正。孔排吹扫结构的流动效率

(1)

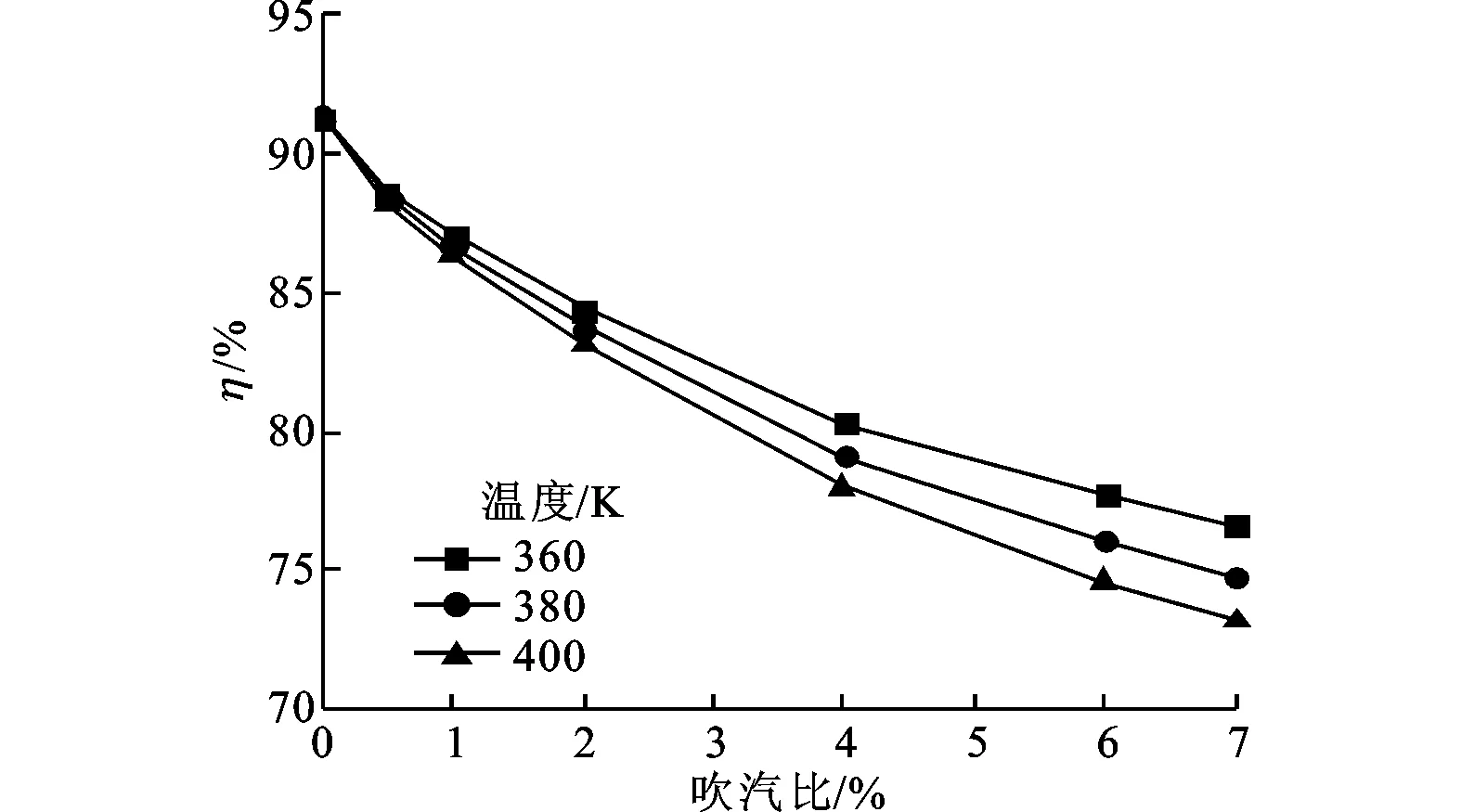

图11是吹汽比和吹扫温度对流动效率的影响。随着吹汽比的增大和吹扫温度的升高,主流的流动效率降低。原因是吹汽比越大,吹扫温度越高,吹扫蒸汽与主流的掺混作用越强烈。另外,腔体内部的流线混乱(见图5),当吹汽比较大时还会出现旋涡,这也是流动效率降低的重要原因。

图11 吹汽比和吹扫温度对流动效率的影响

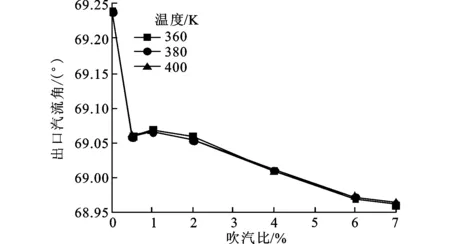

图12为叶栅出口汽流角随吹汽比和吹扫温度的变化。吹汽比增大,出口汽流角略微减小,但吹扫温度的影响不明显。当吹汽比较小时,吹扫蒸汽基本上沿着叶片壁面流动(见图5b),且叶片尾缘沿切向流出;当吹汽比较大时,吹扫蒸汽沿与主流成一定夹角的方向进入主流区(见图5d),对叶栅内的流动干扰很大,因此汽流角变化相对较大。出口汽流角最大变化不到0.4°,说明采用汽膜孔排吹扫结构后,蒸汽从各个离散孔喷入叶栅流道内,其对主流的阻滞作用比较分散。

图12 吹汽比和吹扫温度对出口汽流角影响

3.4 吹汽比的综合考虑

从3.1~3.3节的分析得知,随着吹汽比的增大,叶栅出口平均湿度降低,但孔排吹扫蒸汽难以在叶片表面形成良好热汽膜层,叶片表面湿度较大,同时主流的流动效率下降明显。随着吹扫温度的升高,叶片表面湿度和叶栅出口平均湿度均减小,主流的流动效率也降低。从叶片防水蚀方面考虑,吹汽比的合理选取更为重要。

众所周知,汽轮机湿蒸汽中的水滴有两类:一类是蒸汽自发凝结与生长形成的一次水滴,占水相总质量的90%以上,对叶片的危害并不大;另一类是叶片表面的流动水膜在尾缘处被汽流撕裂并雾化形成的二次水滴,它是造成动叶水蚀的根本原因,占总湿度的5%~10%[12]。显然,降低叶片表面湿度的意义要大于降低叶栅出口的平均湿度。

当吹汽比小于1.0%时,孔排吹扫能在叶片表面形成覆盖良好的热蒸汽膜,进而有效地抑制了小水滴沉积和水膜形成。综合考虑叶片表面湿度和主流的流动效率,在本文设定的结构条件下能形成最佳汽膜覆盖效果的吹汽比在0.5%~1.0%。如果要在较大的吹汽比下保持良好的汽膜覆盖,就应增大吹扫孔排的总面积。

4 结 论

借鉴燃气轮机气膜冷却的思想,提出在汽轮机空心静叶表面设置离散的汽膜孔,并初步数值研究了孔排吹扫对湿度与流动的影响,结论如下。

(1)在本文孔排布局和结构下,随着吹汽比的增大,叶栅出口平均湿度和主流的流动效率降低,叶片表面湿度较大;随着吹扫温度的升高,叶片表面湿度和叶栅出口平均湿度以及主流的流动效率降低。

(2)综合考虑叶片表面湿度和主流的流动效率,在本文设定的结构条件下,0.5%~1.0%的吹汽比能够在叶片表面形成良好热汽膜层,叶片表面湿度降低明显。

[1] HESKETH J A, WALKER P J. Effects of wetness in steam turbines [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2005, 219: 1301-1314.

[2] TODD K W, FALLON J B. Erosion control in the wet steam turbine [J]. Proceedings of the Institution of Mechanical Engineers, 1965, 180: 50-63.

[3] Brown Boveri & Company Limited. Improvement in and relating to steam turbines and methods of operating the same: UK, GB1074762 A1 [P]. 1967-07-05.

[4] 刘建成, 林志鸿, 闻雪友, 等. 汽轮机内部除湿技术的发展 [J]. 热能动力工程, 2005, 20(1): 1-5. LIU Jiancheng, LIN Zhihong, WEN Xueyou, et al. The development of the inner moisture removal technology for steam turbines [J]. Journal of Engineering for Thermal Energy and Power, 2005, 20(1): 1-5.

[5] 王新军, 卢澄, 李振光, 等. 缝隙吹扫对静叶出口二次水滴直径影响的试验研究 [J]. 西安交通大学学报, 2007, 41(7): 764-767. WANG Xinjun, LU Cheng, LI Zhenguang, et al. Experimental study on effects of slot hot gas blowing on secondary water droplet diameter downstream of the stationary blade [J]. Journal of Xi’an Jiaotong University, 2007, 41(7): 764-767.

[6] 李春国, 王新军, 程代京, 等. 汽轮机空心静叶吹扫性能的试验研究和数值计算 [J]. 动力工程, 2009(7): 635-639. LI Chunguo, WANG Xinjun, CHENG Daijing, et al. Experimental study and numerical calculation of blowing performance for hollow static blade of steam turbine [J]. Journal of Power Engineering, 2009(7): 635-639.

[7] 王松涛, 刘建成. 蒸汽轮机气膜加热除湿技术的研究 [C]∥中国动力工程学会透平专业委员会, 中国动力工程学会透平专业委员会2007年学术研讨会论文集. 北京: 中国动力工程学会透平专业委员会, 2007: 511-515.

[8] 徐亮, 颜培刚, 黄洪雁, 等. 静叶内弧中部热蒸汽喷射的数值研究 [J]. 哈尔滨工业大学学报, 2009, 41(9): 46-50. XU Liang, YAN Peigang, HUANG Hongyan, et al. Numerical research on hot steam injection at the central part of stator inner arc [J]. Journal of Harbin Institute of Technology, 2009, 41(9): 46-50.

[9] CRANE R I. Droplet deposition in steam turbines [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2004, 218: 859-870.

[10]SLATER S A, LEEMING A D, YOUNG J B. Particle deposition from two-dimensional turbulent gas flows [J]. International Journal of Multiphase Flow, 2003, 29: 721-750.

[11]BAKHTAR F, EBRAHIMI M, WEBB R A. On the

performance of a cascade of turbine rotor tip section blading in nucleating steam: part 1 Surface pressure distributions [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 1995, 209(2): 115-124.

[12]汪丽莉. 低压汽轮机内湿蒸汽两相流的测量技术与实验研究 [D]. 上海: 上海理工大学, 2003.

[本刊相关文献链接]

李亮,薛太旭,刘启凡,等.湿蒸汽条件下空心静叶缝隙抽吸性能的试验研究.2014,48(11):1-7.[doi:10.7652/xjtuxb 201411001]

程鹏,王新军,张峰,等.核电汽轮机弯管式汽水分离器的改进结构及其除湿性能.2014,48(5):61-66+77.[doi:10.7652/xjtuxb201405011]

李瑜,宁德亮,李亮,等.汽轮机中湿汽损失的定量计算.2014,48(1):25-30.[doi:DOI:10.7652/xjtuxb201401005]

潘家成,徐亮,高建民,等.轴向间距对二次水滴运动特性及沉积规律的影响.2012,46(7):1-6.[doi:10.7652/xjtuxb 201207001]

李瑜,李亮,钟刚云,等.末级透平对低压缸气动和凝结特性的影响.2012,46(7):16-20.[doi:10.7652/xjtuxb201207004]

李春国,王新军,关盼龙,等.汽轮机静叶表面水膜缝隙抽吸的试验研究.2009,43(1):20-23.[doi:10.7652/xjtuxb2009 01005]

王新军,卢澄,李振光,等.缝隙吹扫对静叶出口二次水滴直径影响的试验研究.2007,41(7):764-767.[doi:10.7652/xjtuxb200707002]

王世柱,李志刚,李军,等.补汽对透平级气动性能和静叶汽封转子动力特性影响的数值模拟.2015,49(5):56-61.[doi:10.7652/xjtuxb201505009]

杜昆,李军,晏鑫.槽缝射流对静叶端壁冷却性能的影响.2015,49(1):21-26.[doi:10.7652/xjtuxb201501004]

李彬,宋立明,李军,等.长叶片透平级多学科多目标优化设计.2014,48(1):1-6.[doi:DOI:10.7652/xjtuxb201401001]

陶加银,高庆,宋立明,等.涡轮轮缘密封非定常主流入侵特性的数值研究.2014,48(1):53-59.[doi:10.7652/xjtuxb 201401010]

(编辑 苗凌)

Numerical Investigation on Steam Film Holes Blowing for moisture removal on Steam Turbine Hollow Blade Surface

XIE Jinwei,WANG Xinjun,ZHOU Junfei

(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To reduce the steam condensation and moisture deposition on the last stage of steam turbine, three rows of disperse steam film holes are set on the surface of a hollow stator blade with the reference of the gas turbine film cooling system. The moisture removal performance of this method and its influence on the blade main flow field are numerically investigated by solving the 3-D Reynold time averaged Navier-Stokes equation with the ANSYS-CFX commercial code, as well as thek-ωturbulence model and the wall function. The results show that when the steam blowing ratio gets less than 1.0%, the hot steam film on the blade surface is prone to form and the wetness of the surface declines apparently, and this level of blowing ratio slightly affects the main flow. With the increase of the blowing mass flow rate or the blowing temperature, the averaged cascade outlet wetness decreases, however, the flow efficiency of the main flow decreases sharply in consequence. Considering the blade surface wetness and the main flow efficiency, the best moisture removal performance can be achieved in this designed structure as the steam blowing ratio is taken between 0.5% and 1.0%.

hollow blade; steam film hole blowing; moisture removal; numerical calculation

2014-11-12。

谢金伟(1989—),男,硕士生;王新军(通信作者),男,副教授。

时间:2015-04-27

10.7652/xjtuxb201507011

TK263

A

0253-987X(2015)07-0061-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150427.1754.008.html