预拉伸变形对Al-Cu-Mg合金腐蚀性能的影响

2015-03-03刘志义

林 茂,刘志义,陈 来,王 恒,柏 松

预拉伸变形对Al-Cu-Mg合金腐蚀性能的影响

林 茂,刘志义,陈 来,王 恒,柏 松

(中南大学材料科学与工程学院,湖南长沙,410083)

采用表面腐蚀、慢应变速率拉伸(SSRT)实验研究预拉伸变形对Al-Cu-Mg合金腐蚀性能的影响。利用扫描电镜观察分析Al-Cu-Mg合金断口形貌及结构。结果表明,预拉伸变形可显著提高合金位错密度,为H原子的扩散提供更多的通道,因此,在相同腐蚀时间下,3.5%NaCl溶液中T8态Al-Cu-Mg合金的腐蚀速率高于T6态。此外,预拉伸变形可显著增加S相弥散度,使得S相两侧的无沉淀析出带变窄,有效降低了晶界和晶内的电位差,从而降低晶界沉淀相的溶解速度,因此,在同一热处理状态下,Al-Cu-Mg合金在饱和H2S溶液中的应力腐蚀开裂敏感性高于干燥空气中的腐蚀开裂敏感性。同一应变速率下,T8态Al-Cu-Mg合金具有比T6态更好的抗应力腐蚀性能,表明预拉伸变形处理可显著提高合金的抗应力腐蚀性能。

Al-Cu-Mg合金;预变形;慢应变速率拉伸;腐蚀性能

Al-Cu-Mg合金可以通过热处理工艺进行强化,经固溶时效处理后的合金具有较高的强度、较优异的成形及加工性能[1−2],因此该合金是广泛应用的铝合金之一。特别是在石油化工、航空航天领域,由于传统钢材料在盐、酸(如湿H2S、SO2等)、碱等介质中腐蚀特别严重,人们采用缓蚀剂、调节合金成分、表面镀膜、阴极保护等措施对钢材料进行保护[3−4],但效果并不明显,因此,人们展开了采用铝合金替代传统钢材料的研究,并取得了一定成效。在力学性能方面,鄢泰宁等[5]归纳了铝合金钻杆用于超深井和水平井钻井的众多优点,王恒等[6]研究了预变形对2D12力学性能的影响,表明预变形处理能有效提高合金的力学性能。在抗腐蚀性能方面,张娟[7]的研究认为2A12铝合金的腐蚀裂纹扩展速率随着温度升高而加快,GHOSH[8]研究了时效工艺对2024铝合金腐蚀性能的影响,张新明等[9]研究发现预变形能有效提高2519A合金的抗应力腐蚀性能,但腐蚀介质以NaCl溶液为主。本文分别采用质量分数为3.5%的NaCl溶液和饱和H2S溶液作为腐蚀介质,研究预变形对Al-Cu-Mg合金在NaCl溶液的表面腐蚀行为,采用慢应变速率拉伸试验方法研究预变形对该合金在H2S溶液中的应力腐蚀开裂敏感性的影响。

1 实验

1.1 实验材料

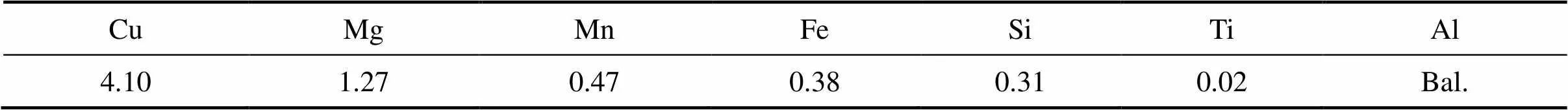

实验采用2 mm厚的Al-Cu-Mg合金板材,其化学成分如表1所列。从板材上截取170 mm×16 mm试样若干,对其进行两种不同的热处理。T6热处理: 495 ℃固溶1 h,室温水淬火后190 ℃时效8 h,达峰时效状态;T8热处理:495 ℃固溶1 h,淬火后立即进行4%预拉伸变形,随后在190 ℃时效6 h,达峰时效状态。

表1 实验所用Al-Cu-Mg合金的化学成分

1.2 实验方法

根据ASTM-G44[10]的要求,合金试样在3.5%NaCl溶液中浸泡面积大于100 mm2,浸泡时间不低于72 h,通过其质量减少评估合金试样的腐蚀速率。本试验分别取T6和T8状态下的试样若干,试样腐蚀面采用SiC砂纸(320目、800目、1500目)依次打磨,除去其表面的氧化膜,然后分别用丙酮、蒸馏水和酒精清洗,其它各面涂上明胶,并将其晾干。采用游标卡尺和高精密电子天平分别测量其面积和质量。将两种状态的试样分别放入3.5%NaCl溶液中浸渍,研究相应的腐蚀行为。为避免相互发生反应,每个试样腐蚀均分别放入不同容器中独立进行腐蚀,待达到设定的腐蚀时间后,取出试样,再用蒸馏水、酒精清洗,晾干后称其质量。

根据HB7235-95[11]进行慢应变速率拉伸(SSRT)试验。试样沿合金板材的短横(S-T)向取样,试样工作段标距长20 mm、宽6 mm,并确保其标距中点位于板厚的中心线上。拉伸前,试样用1 500目SiC砂纸打磨,并经丙酮、蒸馏水清洗后吹干待用。将准备好的试样按要求安装于WDML-3微机控制慢拉伸试验机上,试样安装后施加适宜的载荷以消除夹具间的间隙。应变速率是影响材料应力腐蚀开裂行为的重要参数,对于大多数材料,应变速率为10−5~10−6s−1时应力腐蚀最为敏感,因此本试验采用的应变速度为5.0× 10−6s−1,实验环境分别为干燥空气和饱和硫化氢溶液,环境温度为(25±1) ℃。用记录仪记录整个应力腐蚀拉伸断裂过程。对于溶液环境下的拉伸断口用蒸馏水、酒精清洗,随后吹干,并在FEI Quanta-200扫描电镜上观察断口形貌,所用加速电压为20 kV。采用电解双喷减薄法制备电镜薄膜样品,所用电解液为硝酸:甲醇=3:7(体积分数),温度控制在−20 ℃以下。在TECNAL-G220透射电镜上进行TEM观察,加速电压为200 kV。

2 实验结果

2.1 合金在3.5%氯化钠溶液中的腐蚀行为

采用腐蚀速率评价合金在3.5%氯化钠溶液中的腐蚀性能,其计算方法如公式(1)。

K=(1−2)/(×) (1)

式中:K为腐蚀速率,g×m−2×h−1;1为腐蚀前试样质量,g;2为腐蚀后试样质量,g;为试样表面积,m2;为试样的腐蚀时间,h。

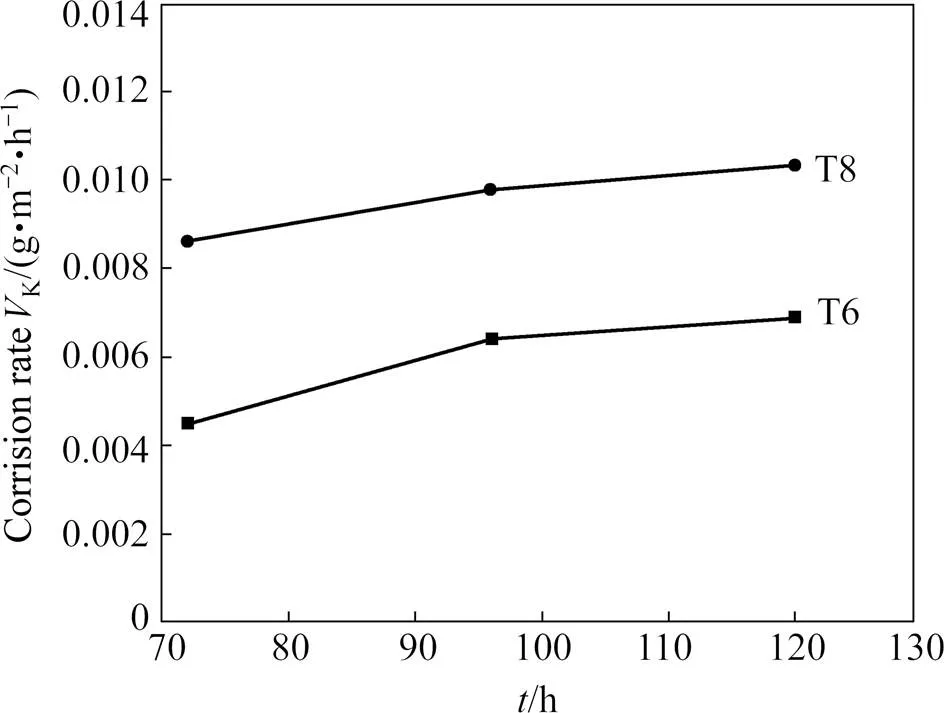

图1所示为不同状态 Al-Cu-Mg合金在3.5%氯化钠溶液中的腐蚀速率曲线。图中的结果表明T6和T8两种状态的Al-Cu-Mg合金在3.5%NaCl溶液中的腐蚀速率随腐蚀时间的延长不断增加,并呈现出一种动态变化的过程。随着腐蚀时间的推移,在相同时间内腐蚀速率的加快幅度逐渐降低,对于T6状态特别明显,腐蚀72~96 h时间内合金的腐蚀速率增加了 0.002 1 g×m−2×h−1,而继续腐蚀24 h其腐蚀速率只增加0.000 5 g×m−2×h−1。此外,72~120 h腐蚀实验的结果也说明T6和T8两种状态合金的腐蚀速率范围分别为:0.004 3~0.006 9g×m−2×h−1和0.008 6~0.010 3 g×m−2×h−1,而且在整个实验阶段T8状态合金的腐蚀速率均明显高于T6态。

图1 不同回火状态(T6/T8)下的Al-Cu-Mg铝合金在3.5%NaCl溶液中的腐蚀速率曲线

2.2 慢应变速率拉伸试验结果

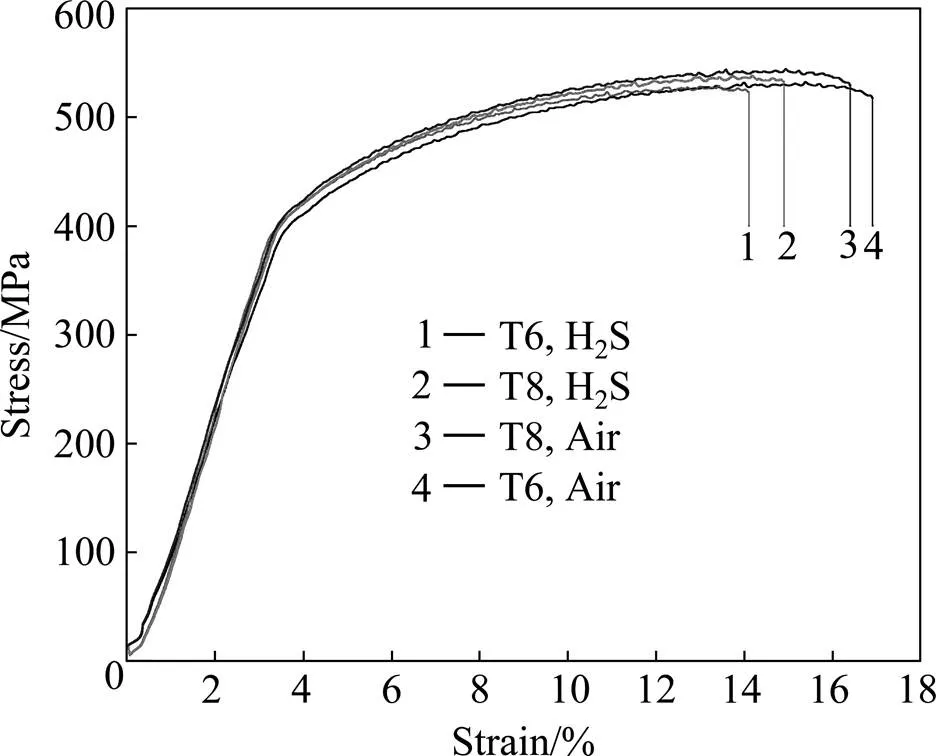

图2所示为 T6、T8态Al-Cu-Mg合金在干燥空气介质和饱和H2S溶液中的应力−应变曲线。由此可以对比分析这两种状态合金在不同测试环境下的变形抗力。

图2 不同状态Al-Cu-Mg合金在干燥空气和饱和H2S溶液中的应力−应变曲线

由图2可知在相同热处理状态下,Al-Cu-Mg合金在饱和H2S溶液中的抗拉强度及伸长率相对于在空气中的都有不同程度的降低,况且T8状态下的降低幅度比T6状态下的小。表明Al-Cu-Mg合金在饱和H2S溶液中具有应力腐蚀敏感性。

采用应力腐蚀指数SSRT评价材料的应力腐蚀敏感性,应力腐蚀指数是将慢应变速率拉伸试验所获得的各项力学性能指标加以数学处理而得,可较单项力学性能指数更好地反映应力腐蚀断裂敏感性,常作为评定应力腐蚀的重要判据,计算方法如式(2)[12]。

SSRT=1−[fw×(1+fw)]/[fA×(1+fA)] (2)

式中:fw为在环境介质中的断裂强度,MPa;fA为在惰性介质中的断裂强度,MPa;fw为在环境介质中的断裂伸长率,%;fA为在惰性介质中的断裂伸长率,%。SSRT从0→1表示应力腐蚀断裂敏感性渐增。

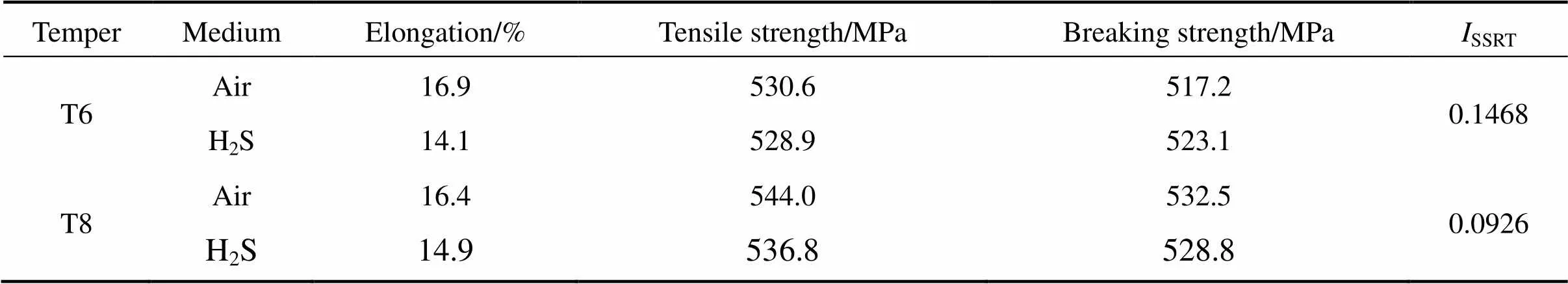

不同热处理状态的Al-Cu-Mg合金慢应变速率拉伸力学性能及应力腐蚀指数如表2所列,由表2可知,T6态应力腐蚀指数大于T8态,表明在饱和H2S溶液中,T8态合金较T6态合金具有更低的应力腐蚀开裂敏感性。

2.3 拉伸断口形貌分析

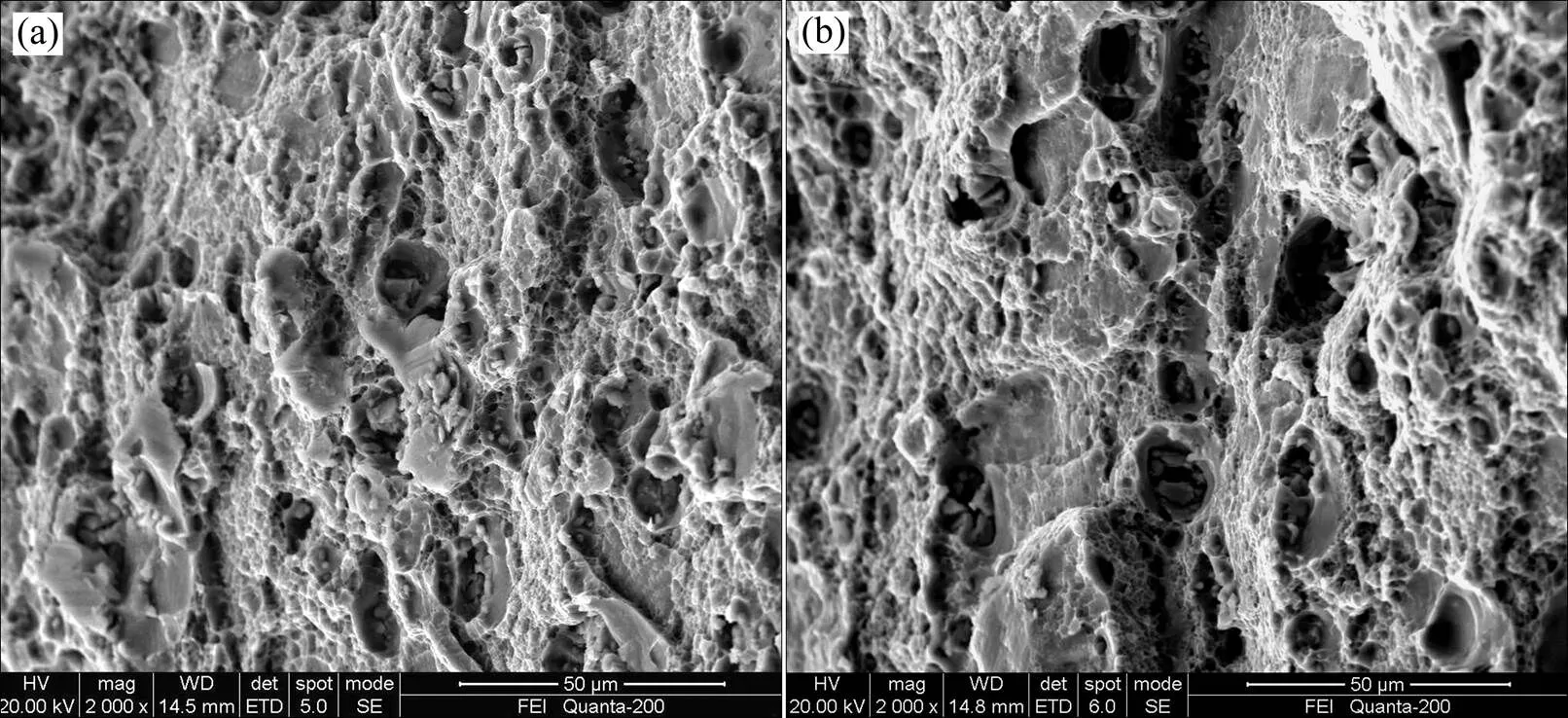

不同热处理状态Al-Cu-Mg合金慢应变速率拉伸试样的断口形貌如图3所示。

由图3可见,在干燥空气中的拉伸断口呈现典型的塑性断裂特征,除少量在粗大第二相粒子处因变形束集而产生的大尺寸韧窝外,断口表面主要分布着大量小尺寸韧窝。相对于T8态合金而言,T6态合金具有更多大而深的韧窝,且断面上发生较明显的塑性流动,这与该合金经4%预拉伸处理后塑性下降是一 致的。

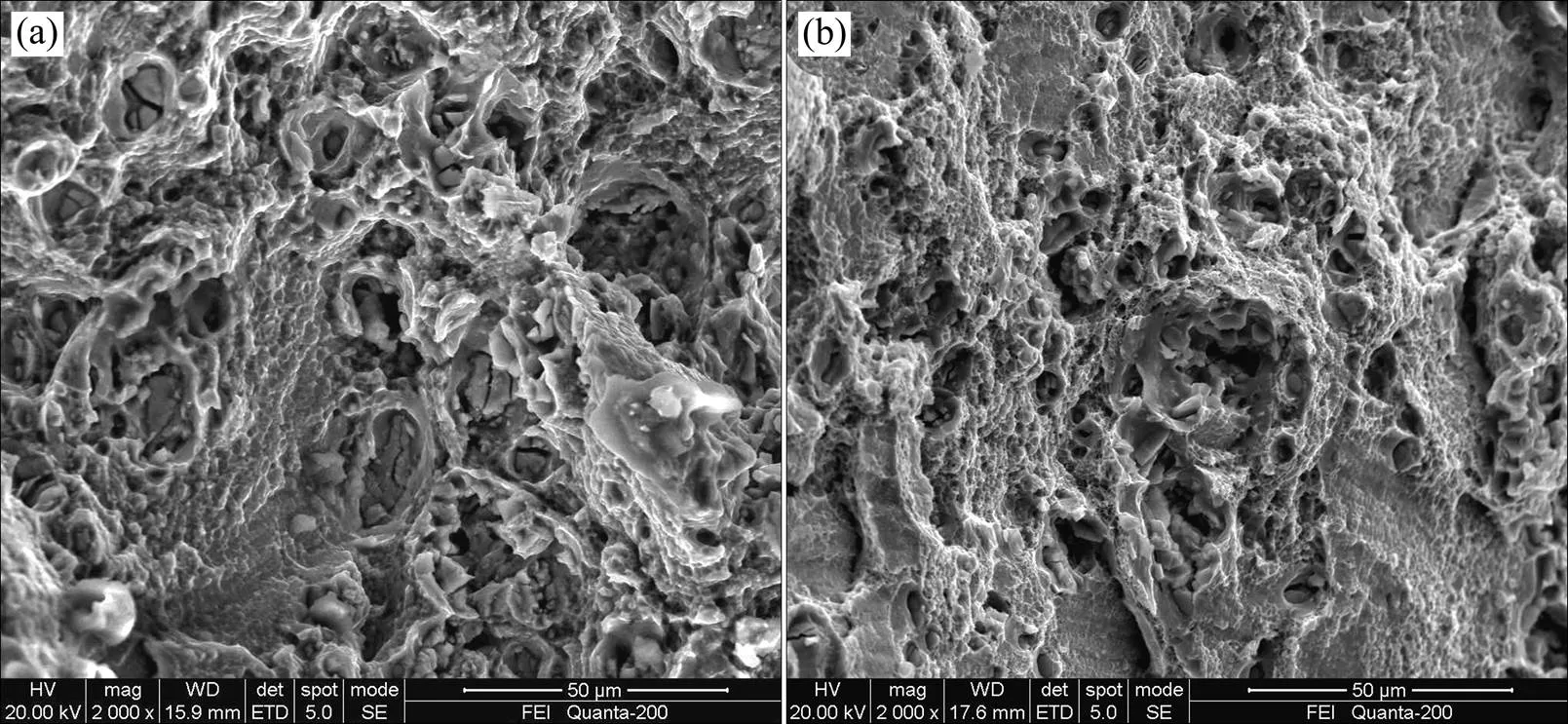

图4所示为Al-Cu-Mg合金在饱和H2S溶液中慢应变速率拉伸的断口形貌。相对而言,T6态合金的断口形貌可以观察到较明显的沿晶腐蚀裂纹和二次裂纹,表明有较强的应力腐蚀开裂敏感性,而T8态的断口形貌则依然呈现出典型的塑性断裂特征,可以观察到有大量小尺寸韧窝存在,这与慢应变速率拉伸试验的结果一致。

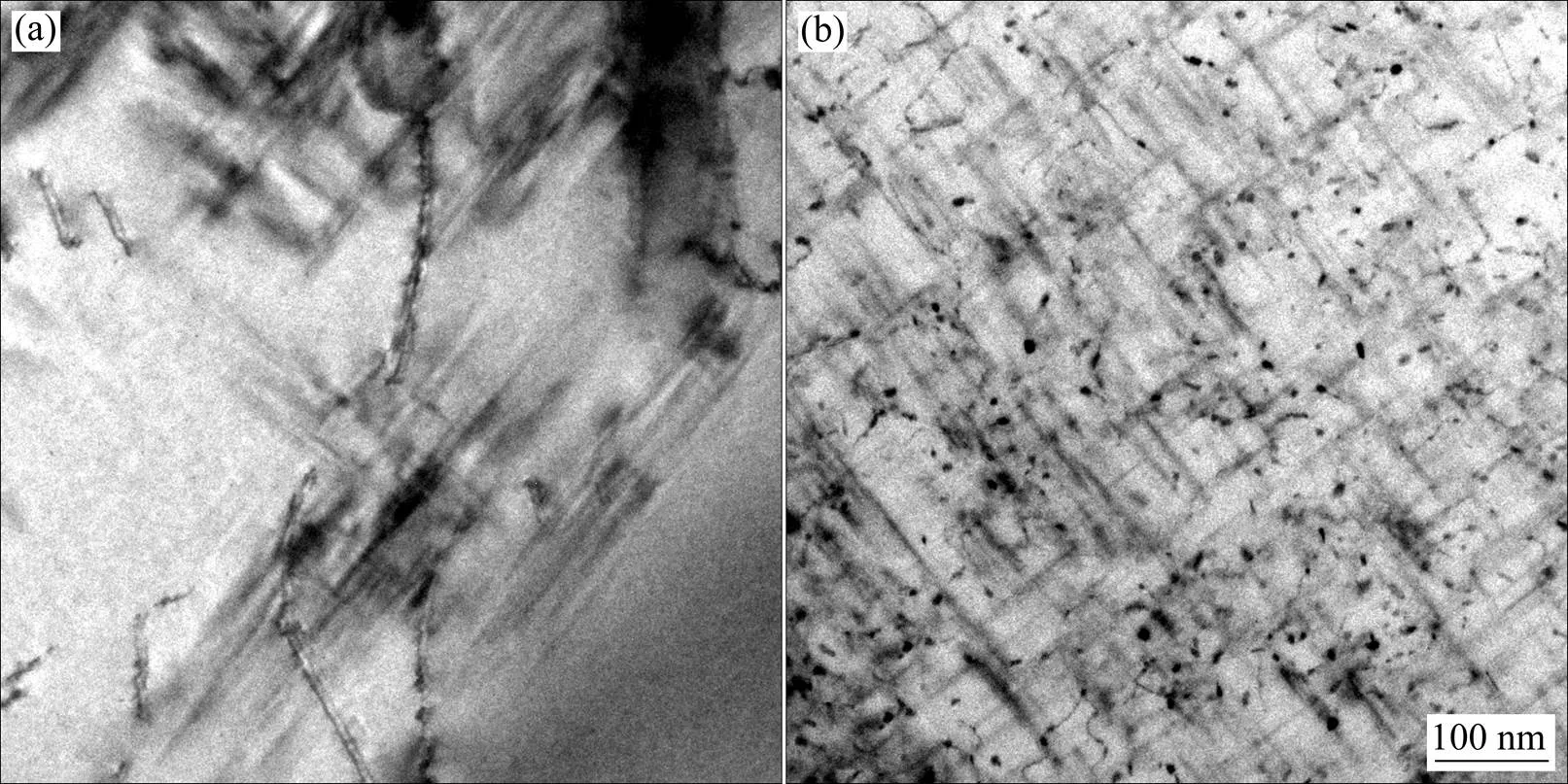

2.4 透射电镜组织观察

图5所示为不同热处理状态合金峰时效处理后的透射电镜显微组织。由图5(a)可以看出T6状态合金晶界析出的S相粗大且沿晶界连续分布,在析出相的附近还形成较宽的无沉淀析出带,合金晶内析出分布不均匀的粗大S′相。图5(b)可以看出合金经T8状态处理后,晶界析出的S相细小且沿晶界不连续分布,间距较大,在析出相附近的无沉淀析出带变窄,晶内析出弥散分布的细小S′相。

表2 不同状态Al-Cu-Mg合金的应力腐蚀结果

图3不同状态Al-Cu-Mg合金在空气中慢变应率拉伸试样的断口形貌

图4 不同状态Al-Cu-Mg合金在饱和H2S溶液中慢变应率拉伸试样的断口形貌

图5 不同状态Al-Cu-Mg合金峰值时效态的TEM像

3 讨论

3.1 合金在3.5%氯化钠溶液中的腐蚀性能

由图1可以看出,Al-Cu-Mg合金在3.5%Nacl溶液中的腐蚀速率随腐蚀时间的延长而增加,但腐蚀速率的增加幅度逐渐降低。主要是因为,在腐蚀的初始阶段,样品表面较为光洁,腐蚀产物少,况且Cl-1等吸附在样品表面,电极表面活性增加,使得腐蚀速率快速增加;随腐蚀时间延长,腐蚀产物增多,在样品表面形成连续的腐蚀产物膜,阻碍了电极表面的电化学反应,从而降低腐蚀速率的增加幅度。

前述结果还表明,T8态Al-Cu-Mg合金的腐蚀速率稍高于T6态合金。这是因为T8态合金中的位错密度较高,H原子的扩散通道较多,为铝合金剥落腐蚀的H脆机制提供了条件。此外,预变形拉伸处理也使得合金的晶粒被拉长,晶粒的长径比增大,这将导致作用于三角晶界的应力集中大幅增大,而促进开裂和剥落腐蚀。

3.2 合金在饱和H2S溶液中的应力腐蚀敏感性

表2中的结果表明,Al-Cu-Mg合金经4%预拉伸处理后,将大幅降低其应力敏感性,提高合金的抗应力腐蚀性能。主要是因为合金经T6处理后,合金中存在大量由淬火空位塌陷而形成的位错环以及空位向位错环中心扩散而使环长大形成的位错蜷线。而S′相通常在高密度的位错环及螺位错上形核,并通过消耗基体和附近析出相的溶质而逐渐长大,形成分布不均匀的粗大S′相,导致在已经长大的析出相的附近形成较宽的贫溶质区(无沉淀析出带)。由于S′相的粗化,位错在塑性变形过程中主要以共面滑移方式运动,致使合金表面和裂纹尖端的滑移台阶高度增大[13]。此外,晶界上的粗大S相及较宽的无沉淀析出带,使得晶界和晶内之间具有较高的电位差,加快了晶界沉淀相的溶解速度,因此T6态合金的抗应力腐蚀性能 较低。

预变形处理能有效提高基体中的位错密度,通过位错−溶质的交互作用,大量溶质原子向位错线上迁移,形成气团钉扎位错。在随后的时效过程中,加速溶质原子扩散,使基体中析出相的形核速率远高于T6态合金,从而促进S′相的非平衡析出,在基体中形成大量弥散分布的S′相。由于提高了晶内S′相的体积分数,减少了向晶界扩散的溶质原子数,使晶界S相析出数量较少,且S相两侧的无沉淀析出带较窄,有效降低了晶界和晶内的电位差,从而降低晶界沉淀相的溶解速度。同时,晶内大量弥散分布的S′相,阻碍晶体的共面滑移,使得合金表面和裂纹尖端的滑移台阶高度大幅降低。因此,4%预拉伸处理可降低Al-Cu-Mg合金的应力腐蚀敏感性。

4 结论

1) T6和T8两种状态的Al-Cu-Mg合金在3.5% NaCl溶液中的腐蚀速率均随时间延长而增加,但增加速率逐渐减低。腐蚀相同的时间,T6态合金的腐蚀速率低于相应的T8态合金的腐蚀速率,体现出更好的抗表面腐蚀性能。

2) 在相同的热处理状态下,Al-Cu-Mg合金在饱和H2S溶液中的应力腐蚀开裂敏感性高于在干燥空气中的相应敏感性。

3) 在饱和H2S溶液中,T8态Al-Cu-Mg合金比相应的T6态合金的应力腐蚀开裂(SCC)敏感性小。4%预变形处理可显著提高合金的抗应力腐蚀性能。

REFERENCES

[1] 刘春燕, 邱义伦, 王 斌. 2A12铝合金热处理工艺研究[J]. 热处理, 2008, 23(5): 59−61. LIU Chun-yan, QIU Yi-lun, WANG Bin. Heat treatment process for 2A12 aluminum alloy [J]. Heat Treatment, 2008, 23(5): 59−61.

[2] CHEN G Q, FU X S, ZHAO F. Microstructure and mechanical properties of 2A12 aluminum alloy after age forming [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(1): 1975−1980.

[3] 李伟臣. 渗铝管腐蚀性能研究[J]. 材料热处理技术, 2011, 40(14): 57−59. LI Wei-chen. Research on corrosion performance of permeated aluminum tube [J]. Material Heat Treatment, 2011, 40(14): 57−59.

[4] 胡鹏飞, 文九巴, 李全安, 等. 国内外油气管道腐蚀及防护技术研究现状及进展[J]. 河南科技大学学报: 自然科学版, 2003, 24(2): 100−103.HU Peng-fei, WEN Jiu-ba, LI Quan-An, et al. Research status and progress of anti-corrosion of oil and gas pipes at home and abroad [J]. Journal of Henan University of Science and Technology: Natural Science, 2003, 24(2): 100−103.

[5] 鄢泰宁, 薛 维, 兰 凯, 等. 高可靠性铝合金钻杆及其在超深井和水平井中的应用[J]. 地质科技情报, 2010, 20(1): 112−115.YAN Tai-ning, XUE Wei, LAN Kai, et al. High reliability aluminum alloy drill pipe and its application in super-deep wells and extended-reach wells [J]. Geological Science and Technology Information, 2010, 20(1):112−115.

[6] 张新明, 李慧中, 陈明安, 等. 热处理对2519铝合金应力腐蚀开裂敏感性的影响[J]. 中国有色金属学报, 2006, 16(10): 1743−1748.ZHANG Xin-ming, LI Hui-zhong, CHEN Ming-an, et al. Effect of heat treatment on stress corrosion cracking susceptibility of aluminum alloy 2519 [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(10): 1743−1748.

[7] 张 娟, 魏成富, 王在俊, 等. 温度对2A12铝合金应力腐蚀开裂的影响[J]. 加工艺, 2008, 37(10): 29−32. ZHANG Juan, WEI Cheng-fu, WANG Zai-jun, et al. Influence of temperature on stress corrosion crack of 2A12 aluminum alloy [J]. Hot Working Technology, 2008, 37(10): 29−32.

[8] 王 恒, 刘志义, 彭江涛, 等. 预变形对2D12铝合金组织热稳定性和高温力学性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 639−643. WANG Heng, LIU Zhi-yi, PENG Jiang-tao, et al. Effect of pre-deformation on micro-structural thermal-stability and mechanical properties at elevated temperatures of 2D12 alloy [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(5): 639-643.

[9] GHOSH K S, HILAL M, BOSE S. Corrosion behavior of 2024 Al-Cu-Mg alloy of various tempers [J]. Transactions of Nonferrous Metals Society of China, 2014, 23(1): 3215−3227.

[10] ASTM G44-1999, Standard practice for exposure of metals and alloys by alternate immersion in neutral 3.5% sodium chloride solution [S]. Philly: American Society for Testing and Materials, 1999.

[11] HB 7235-95, 慢应变速率应力腐蚀实验方法[S]. 北京:中国航空工业出版社, 1995.

[12] 周和荣, 李晓刚, 董超芳, 等. 2A12铝合金在模拟溶液中的周侵腐蚀行为[J]. 装备环境工程, 2007, 4(5): 1−6. ZHOU He-rong, LI Xiao-gang, DONG Chao-fang, et al. Corrosion behaviors of aluminum alloy 2A12 under cyclic wet-dry immersion test in simulation solutions [J]. Equipment Environmental Engineering, 2007, 4(5): 1−6.

[13] 李仁顺, 王佐义. 预变形对2091 Ai-Li-Cu-Mg-Zr合金应力腐蚀敏感性的影响[J]. 中国腐蚀与防腐学报,1995, 15(1): 15−20. LI Ren-shun, WANG Zuo-yi. Influence of pre-deformation on stress corrosion crack of 2091 Ai-Li-Cu-Mg-Zr aluminum alloy [J]. Journal of Chinese Society for Corrosion and Protection, 1995, 15(1): 15−20.

(编辑 高海燕)

Effect of pre-stretching on corrosion behavior of Al-Cu-Mg alloy

LIN Mao, LIU Zhi-yi, CHEN Lai, WANG Heng, BAI Song

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The corrosion behavior of Al-Cu-Mg alloy was investigated by a combination of the surface corrosion and slow strain rate tension (SSRT). The fracture surface of each investigated condition was characterized by scanning electron microscopy (SEM). The results show that, by pre-stretching, the dislocation density can be improved with providing more channels for the diffusion of H atoms, the corrosion rate of the Al-Cu-Mg alloy in T8 temper is higher than that of T6 temper in 3.5%NaCl solution for the same period. The dispersity of S phase was dramatically increased by pre-stretching with the no-precipitation band narrows on both sides of S phase, reducing the potential difference between the grain boundary and grain interior. Al-Cu-Mg alloy is more susceptible to Stress Corrosion Crack (SCC) in saturated H2S solution than in dry air. Compared to T6 treatment, pre-stretching is beneficial to enhance the SCC resistance of Al-Cu-Mg alloy at the same strain rate.

Al-Cu-Mg alloy; pre-stretching; slow strain rate tension; corrosion behavior

TG 146.2

A

1673-0224(2015)1-72-06

广东省教育部产学研结合项目(2012B091100475)

2014-03-27;

2014-05-06

刘志义,教授,博士。电话:0731-88836011; E-mail: liuzhiyi@csu.edu.cn