基于Image J软件的硬质合金显微组织参数化定量分析

2015-03-03朱骥飞张忠健刘向中

朱骥飞,张 立,徐 涛,张忠健,刘向中,王 喆

基于Image J软件的硬质合金显微组织参数化定量分析

朱骥飞1,张 立1,徐 涛2,张忠健2,刘向中2,王 喆1

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 硬质合金国家重点实验室,株洲 412000)

基于体视学原理和硬质合金显微组织特征,结合现代计算机技术,提出一种应用于WC+β (β为粘结相)2相组织的硬质合金显微组织体视学参量定量化表征的方法。利用Image J软件对硬质合金扫描电镜图像进行处理,实现对合金中WC硬质相和粘结相的体积分数、WC晶粒尺寸和分布、WC晶粒形状因子、WC邻接度以及β相平均自由程的参数化定量分析。以WC-8.5Co合金为例,展示合金显微组织参数的定量分析和表征过程。

硬质合金;显微组织;定量表征;体视学;Image J

硬质合金是由过渡族难熔金属化合物(如WC、TiC、TaC、NbC等)和粘结金属(如Co、Ni、Fe)组成的、具有硬质相+粘结相(β相)组织结构特征以及具有较好强度、硬度与韧性匹配性的工程复合材料[1]。硬质合金的显微组织结构决定其宏观性能,因此显微组织的定量表征在硬质合金材料学科中占据重要地位。现有与合金晶粒度评定相关的国家标准[2−3]与国际标准[4]均不涉及晶粒尺寸分布,更不涉及合金显微组织结构的其它参数。作为合金显微组织结构观察的常用设备,金相显微镜通常配置了可以分析合金晶粒度和晶粒尺寸分布的软件,但软件费用较高,且缺乏操作与计算的统一标准。对于晶粒度≤1.0 µm的合金,需要采用较金相显微镜分辨率更高的扫描电镜(SEM),但SEM一般不配备相关分析软件。基于SEM图像,人工分析测量合金晶粒大小受主观因素影响较大,存在重复性与分析精度差的问题[5]。

经典体视学是建立从二维截面获得的组织测量值与描述该组织三维参数之间关系的一种数学方法[6]。基于体视学原理分析显微组织,实际上就是根据试样抛光截面显微组织的低维信息得到与其有相互联系的三维信息。这些低维信息包括二维截面的点数、长度和面积。对这些低维信息进行精确统计,必须依靠计算机图像处理软件完成。基于Image J软件具有强大的图像处理功能和操作的简便性,本文选用Image J[7]软件对硬质合金显微组织参数进行定量分析。基于图像处理的硬质合金显微组织定量分析方法在国外已有报道[8−9],但是这些报道仅对分析的基本原理进行了简单介绍,不涉及定量分析的具体操作方法。国内虽然有人用Matlab软件和CAD软件配合有限元分析软件进行材料显微组织定量分析[10],但由于涉及到编程等专业技能,对普通操作人员具有一定的难度。

本文作者依据体视学参数的概念和表征方法,利用Image J软件的图像分析处理功能,对WC+β 2相组织硬质合金中WC硬质相和β相的体积分数、WC晶粒尺寸及其分布、WC晶粒形状因子、WC邻接度以及β相平均自由程等进行定量分析和表征,实现硬质合金微观组织结构的定量化综合评定,为硬质合金的微观组织结构与性能的定量化关联研究奠定基础。

1 显微组织的参数化定量分析

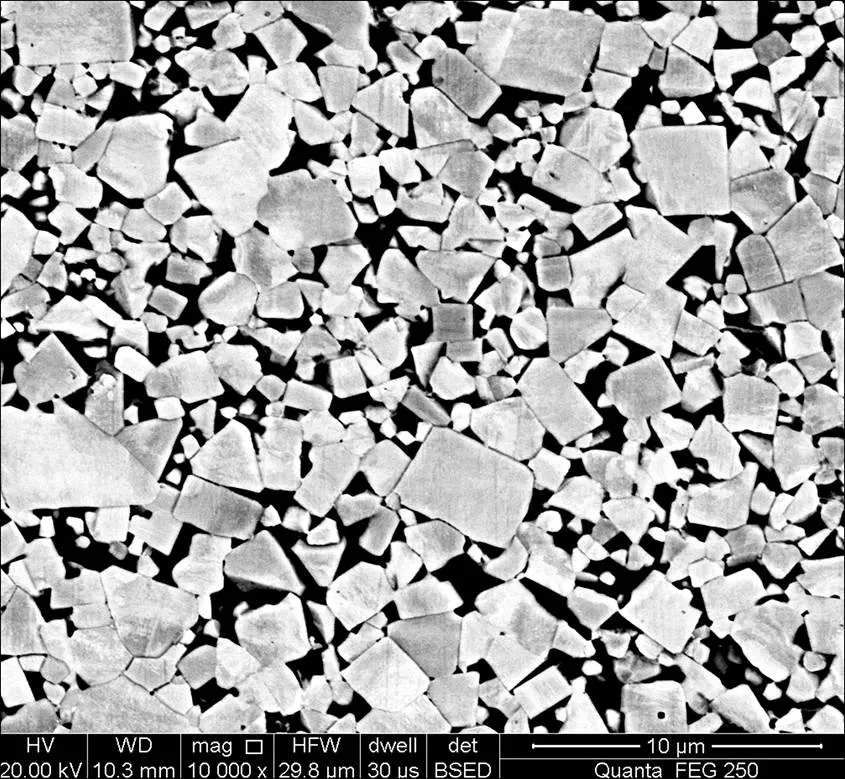

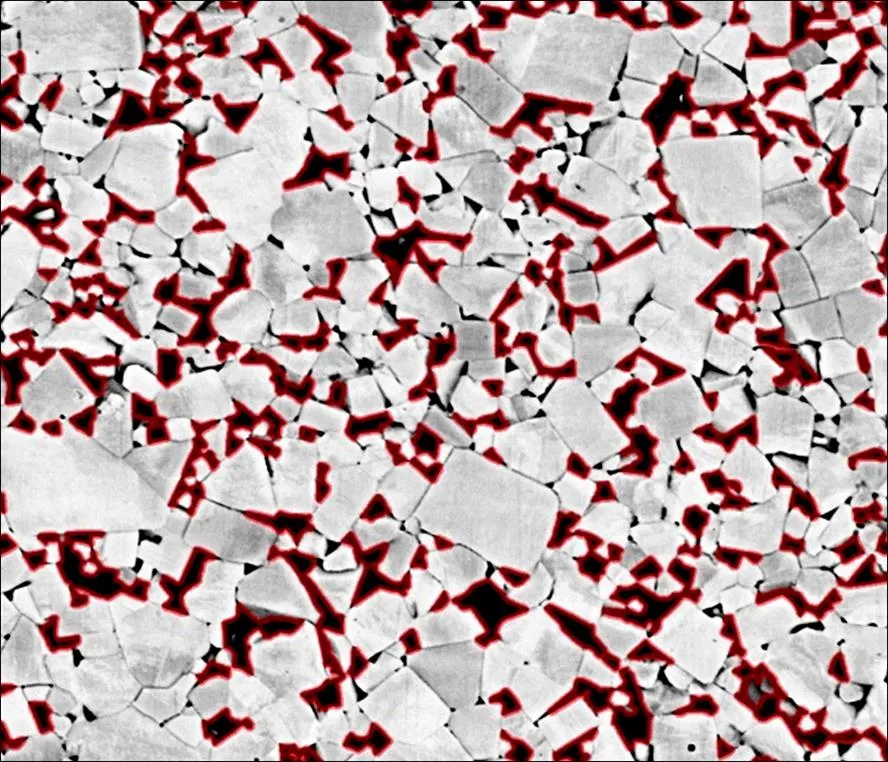

采用费氏粒度为3.5 µm的WC为原料,制备WC- 8.5Co硬质合金,合金中Co质量分数为8.5%。采用FEI Quanta FEG 250 型高分辨场发射扫描电镜观察合金的抛光截面,图1 所示为放大倍率为10 000条件下拍摄的WC-8.5Co合金显微组织图像。

图1 WC−8.5Co硬质合金显微组织的SEM图像

1.1 WC和β相的体积分数

物相的体积分数可通过测定该物相在截面上的面积、所截线段或观察点数的百分比来确定,分别对应面积法、截线法和计点法。用Image J软件分析WC+β 2相组织硬质合金中各物相的体积分数时,采用面积法更具便利性。

基于Image J软件,面积法测量WC和β相体积分数的具体步骤如下:

第1步:将图1导入Image J软件并对图像进行裁剪。裁剪是将图像下方的电镜信息剔除,仅保留显微组织信息,其目的是避免图像下方的电镜参数信息干扰显微组织的分析。

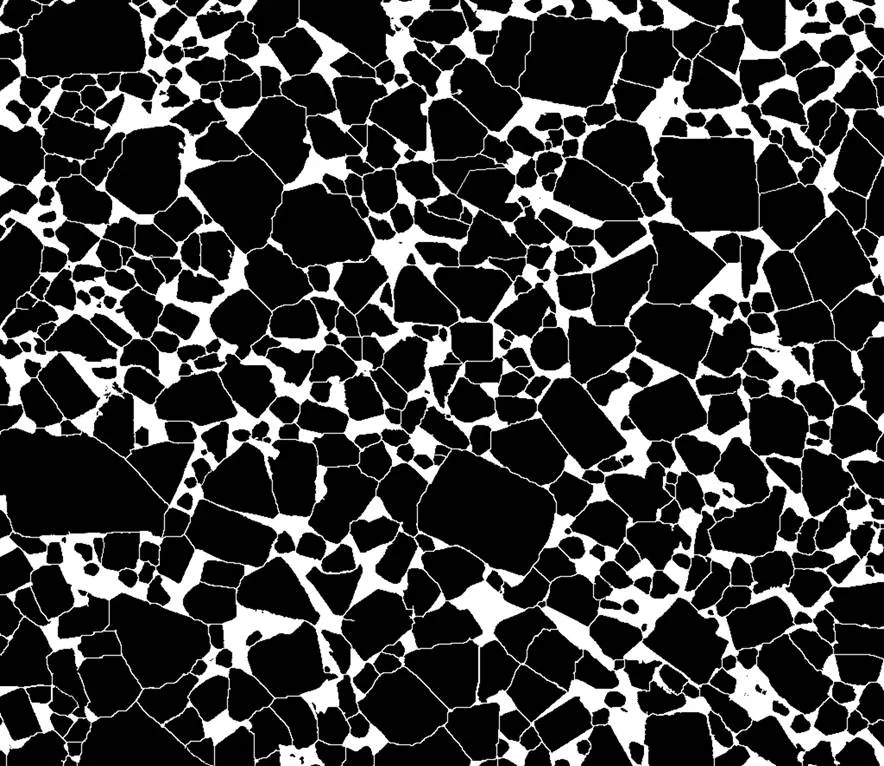

第2步:调整合适的阈值二值化图像。依次点击菜单Image—Adjust—Threshold—Triangle—Apply,得到如图2所示的二值化图像。

图2 WC-8.5Co硬质合金显微组织的二值化图像

第3步:采用软件自动统计图像黑色区域(β相)面积占图像总面积的百分比。矩形选框框选整个图像后,点击菜单Analyze—Measure。

软件统计计算得出图1所示WC-8.5Co硬质合金中β相体积分数为13.3%,WC相体积分数为86.7%。WC-8.5Co合金中Co的质量分数为8.5%,取WC密度为15.6 g/cm3,Co密度为8.9 g/cm3,经计算得出合金中Co相的体积分数为14.0%,计算值(14.0%)与实际测量值(13.3%)的相对误差为5.0%,WC相体积分数计算值(86.0%)与实际测量值(86.7%)的相对误差为0.8%。

1.2 WC晶粒尺寸和分布

依照GB/T6394–2002标准,金属平均晶粒度的测定方法[2]主要有比较法、面积法和截点法。Image J软件可统计出每个晶粒的等效圆直径和Feret直径。Feret直径是与对象轮廓相切的一对平行线之间的距离,该距离与某固定的方向平行,表示对象在某一方向的投影直径。Feretmax与Feretmin分别指平行线之间距离的最大值和最小值,如图3所示。Feret直径为Feretmax与Feretmin的加和平均值。

图3 Feret的最大值与最小值示意图

根据Image J软件统计的WC晶粒的Feret直径和等效圆直径,即可作出硬质合金中WC晶粒的Feret直径与等效圆直径分布图。具体步骤如下:

第1步:将图1导入Image J软件并进行尺寸标定和前处理。前处理主要指在晶界不清晰的地方手动添加噪点,填补晶粒内的空洞以及合并破碎的晶粒。

第2步:二值化图像。依次点击菜单Image—Adjust—Threshold—Default—Dark background—Apply。

第3步:采用分水岭算法分割二值化图像。依次点击菜单Process—Binary—Watershed。

第4步:检查并完善计算机分割后的图像,得到最终分割图如图4所示。由于图像质量而导致的晶界不清晰和分水岭算法的局限性,计算机分割晶粒后的图像难免存在过分割或未分割的情况,有必要对其进行修正。修正主要包括对未分割的晶粒进行人工添加晶界,对过分割的晶粒进行人工合并。

第5步:对图4进行统计分析,得到各晶粒Feret直径的最大值Feretmax和最小值Feretmin以及晶粒的截面积。依次点击菜单Analyze—Analyze particles。

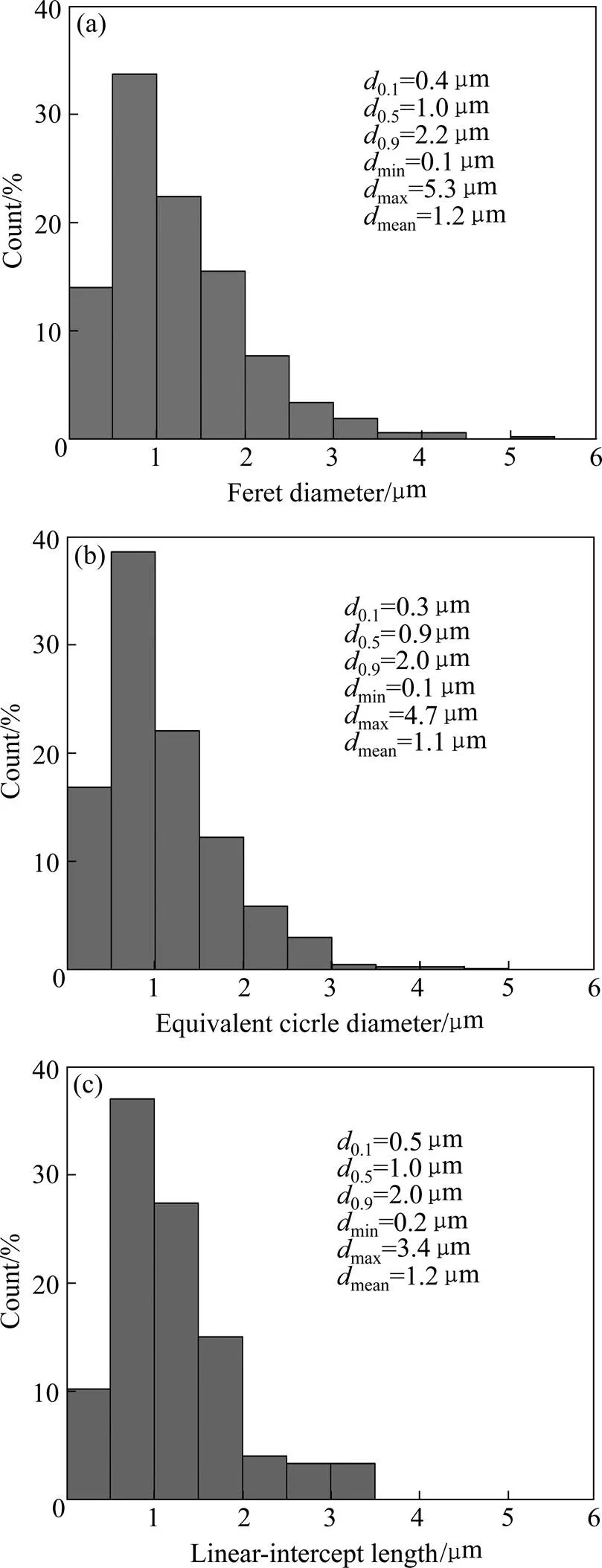

第6步:将各晶粒的Feretmax和Feretmin及截面积分别换算成Feret直径(Feretmin和Feretmax的加和平均值)和等效圆直径,导入Origin作图软件,得到如图5(a)和(b)所示的WC晶粒的Feret直径与等效圆直径分布图。图5(c)所示是采用传统截距法[11]得到的WC晶粒尺寸分布图。

从图5可看出,无论是晶粒尺寸分布还是平均晶粒度,Feret直径、等效圆直径和传统截距3种方法所得结果具有较好的一致性,3种方法测得图1所示WC-8.5Co硬质合金中WC的晶粒度在1.1~1.2 µm之间,WC晶粒尺寸分布特征参数0.1、0.5和0.9分别在0.3~0.5 µm、0.9~1.0 µm和2.0~2.2 µm之间。软件分析法对图像中每一个晶粒都进行统计,而传统截距法采用的是随机取样的统计方法。因存在统计不全的缺陷,传统截距法测量的晶粒尺寸分布相对较窄。分析软件(本文中特指Image J)统计晶粒属性不仅在样本上多于传统截距法,而且在速度、准确度和客观性等方面均优于传统截距法。

图4 分水岭算法分割后的WC-8.5Co硬质合金显微组织图像

图5 WC-8.5Co硬质合金中WC晶粒尺寸分布图

1.3 WC晶粒形状因子

WC晶粒形状因子可用Feret最大值与最小值的比值(Feretmax/Feretmin)来描述。Feretmax与Feretmin的比值越趋近1,则WC晶粒形状越趋于正多边形。WC-8.5Co硬质合金中WC晶粒的Feret比值分布图如图6所示。

由图6可知,WC-8.5Co硬质合金中,Feretmax/ Feretmin介于1~2之间的WC晶粒数量为85.5%,Feretmax/Feretmin>3的呈现明显长条形特征的WC晶粒数量仅为2.8%,由此可以判断,合金中大部分WC晶粒呈现明显的正多边形特性。

1.4 WC晶粒邻接度

WC邻接度定义为合金中WC晶界表面占合金中晶界与相界总表面的比例,一般采用截线法测量。基于微观组织结构的二维图像,做辅助线如图7所示,采用式(1)计算WC晶粒的邻接度[12−14]。

=2WC/WC/(2WC/WC+WC/Co) (1)

式中:为WC晶粒的邻接度;WC/WC和WC/Co分别为测量直线单位长度上WC/WC晶界个数和WC/Co(β)相界个数。

图7 WC-8.5Co合金中WC邻接度传统测量方法示意图

基于WC-Co硬质合金微观组织结构的二维图像和Image J软件,利用式(2)计算WC的邻接度[15]。

式中:bc为二维图像中WC/β相界长度;cc为二维图像中WC/WC晶界长度。具体步骤如下:

第1步:将图1导入Image J软件进行尺寸标定并裁剪。

第2步:二值化图像。依次点击菜单Image—Adjust—Threshold—Triangle—Apply。

第3步:去除噪点。依次点击菜单Process— Noise—Despeckle,直至噪点完全消除。噪点的存在会影响相界长度的统计,必须完全去除。

第4步:计算WC/β相界长度bc。依次点击菜单Analyze―Analyze Particles。统计面积过小的对象没有意义,根据经验,忽略对面积小于100像素对象的周长统计。图8所示为WC/β相界长度bc的测量图。

第5步:计算总界面长度“2cc+bc”。在进行WC晶粒尺寸和分布的统计中,对图4进行统计分析,不仅得到各晶粒的Feret直径和截面积,还可得到各个WC晶粒的周长,各晶粒周长之和就是总界面长度“2cc+bc”(如图9所示)。

第6步:将WC/β相界长度bc和总界面长度“2cc+bc”代入式(2),得到WC-8.5Co硬质合金中WC邻接度为0.64。采用传统WC邻接度测量方法,由式(1)计算的WC邻接度为0.65,两者之间的相对误差为1.5%。

图8 WC/β相界长度Lbc测量图

图9 晶界和相界总界面长度“2Lcc+Lbc”测量图

1.5 β相平均自由程

β相平均自由程是指β相的平均厚度,传统方法采用式(3)计算[13]:

=2β/WC/β(3)

式中:为β相平均自由程;β为合金中β相的体积分数,WC/β为测量直线单位长度上的 WC/β界面个数。基于Image J软件,采用式(4)计算β相平均自由程[16]:

式中:为WC平均晶粒度,μm;为WC邻接度;为WC的体积分数。将已统计出的数据带入式(4),得出WC-8.5Co硬质合金中β相平均自由程约为 0.52 μm。采用传统测量方法,即式(3)计算得到β相平均自由程为0.60 μm,两者之间的相差0.08 μm。

2 结论

1) 利用ImageJ软件的图像分析处理功能,可较好地实现对WC+β 2相组织WC-Co硬质合金中WC硬质相和β相体积分数、WC晶粒尺寸及其分布、WC晶粒形状因子、WC邻接度以及β相平均自由程的计算与表征。

2) 显微组织的体视学分析建立在几何测量和概率统计的基础之上。软件统计分析的误差大小与图像质量密切相关。图像中晶界越模糊,晶粒越细小,软件统计分析误差越大。观察用合金试样的表面磨抛质量、图像采集设备的分辨率和图像处理引起的误差等均会影响最终结果。对于晶界不清晰的图像,必须结合对晶界的人工分离才能尽可能地减小分析误差。

3) 为了保证统计分析的客观性与准确性,在采用本文介绍的方法对硬质合金微观组织结构进行参数化定量分析和表征时,建议统计分析随机选取的3个及以上视场。由于硬质合金中WC晶粒呈典型多边形特征,建议以Feret直径为基础对WC-Co硬质合金的微观组织结构进行定量化综合表征。

REFERENCES

[1] 张 立, 王 喆, 陈 述, 等. 过渡族金属碳化物在WC-Co硬质合金中的界面偏析与固溶行为[J]. 硬质合金, 2014, 31(1): 49−59.Zhang Li, Wang Zhe, Chen Shu, et al. Boundary segregation and solid solution behaviors of transitional metal carbides in WC-Co cemented carbides [J]. Cemented Carbide, 2014, 31(1): 49−59.

[2] 曾文涛, 栾 燕,谷 强, 等. GB/T6394–2002. 金属平均晶粒度测定方法[S]. 北京: 中华人民共和国国家质量监督检疫总局, 2002. ZENG Wen-tao, LUAN Yan. GU Qiang, et al. GB/T6394–2002. Methods for estimating the average grain size of metals [S]. Beijing: General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, 2002.

[3] 陈盛初. GB/T3488–1983. 硬质合金−显微组织的金相测定[S]. 北京: 国家标准局, 1983. CHEN Sheng-chu. GB/T3488–1983. Hardmetals-metallographic determination of microstructure [S]. Beijing: National Bureau of Standards, 1983.

[4] Austrian Standards Institute. ISO 4499-2-2010. Hardmetals- metallographic determination of microstructure Part 2: Measurement of WC grain size [S]. Vienna: Austrian Standards plus GmbH, 2010.

[5] 张 立, 王元杰, 余贤旺, 等. WC粉末粒度与形貌对硬质合金中WC晶粒度, 晶粒形貌与合金性能的影响[J]. 中国钨业, 2008, 23(4): 23−26.ZHANG Li, WANG Yuan-jie, YU Xian-wang, et al. Effect of particle size and morphology of tungsten carbide powder on grain size, Grain morphology and properties of cemented carbide [J]. China Tungsten Industry, 2008, 23(4): 23−26.

[6] 刘国权. 经典体视学的现状、应用及展望[J]. 材料科学与工程, 1992, 10(3): 7−14. LIU Guo-quan. The status, application and prospects of classical stereological [J]. Materials Science and Engineering, 1992, 10(3): 7–14.

[7] FERREIRA T, RASBAND W. The ImageJ User Guide [M]. USA: National Institutes of Health, 2011: 1−2.

[8] MYRIAM S. The characterization of cemented carbides by automated image analysis [J]. JOM. 2008, 60(4): 23−28.

[9] BRIESECK M, LENGAUER W, GNEISS B, et al. A straightforward method for analysing the grain-size distribution in tungsten carbide-cobalt hardmetals [J]. Microchimica Acta, 2010, 168 (3/4): 309−316.

[10] 王泽明. WC-Co硬质合金微观结构建模及性能预测[D]. 山东:山东大学, 2012: 11−20. WANG Ze-ming. Microstructure modeling and properties prediction of WC-Co cemented carbides [D]. Shandong: Shandong University, 2012: 11–20.

[11] 黄志锋, 周 涛, 陈 亮. WC晶粒定量测量研究[J]. 粉末冶金材料科学与工程, 2001, 6(3): 251−254.HUANG Zhi-feng, ZHOU Tao, CHEN Liang. Research on quantative measure of WC grain [J]. Powder Metallurgy Materials Science and Engineering, 2001, 6(3): 251−254.

[12] 张光亮, 谢 文, 黄文亮, 等. WC 粒度分布对WC-Co硬质合金力学性能影响的模拟分析[J]. 硬质合金, 2013, 30(1): 1−7.ZHANG Guang-liang, XIE Wen, HUANG Wen-liang et al. Numerical investigation about influence of WC grain distribution on mechanical properties of WC–Co cemented carbide [J]. Cemented Carbide, 2013, 30(1): 1−7.

[13] 宋晓艳, 赵世贤, 刘雪梅, 等. 超细晶硬质合金显微组织和断裂路径的体视学表征研究[J]. 中国体视学和图像分析, 2011, 16(2): 131−136. SONG Xiao-yan, ZHAO Shi-xian, LIU Xue-mei, et al. Stereological characterizations of microstructure and fracture path in ultrafine hard alloys [J]. Chinese Journal of Stereology and Image Analysis, 2011, 16(2): 131−136.

[14] UPADHYAYA G S. Cemented Tungsten Carbides: Production, Properties, and Testing [M]. New Jersey: Noyes Publications. 1998: 183−184.

[15] KIM C S, MASSA T R, ROHRER G S. Interface character distributions in WC-Co composites [J]. Journal of the American Ceramic Society, 2008, 91(3): 996−1001.

[16] ROEBUCK B, BENNETT E G. Phase size distribution in WC/Co hardmetal [J]. Metallography, 1986, 19(1): 27−47.

(编辑 汤金芝)

Quantificational characterization of microstructural parameters of cemented carbides based on ImageJ software

ZHU Ji-fei1, ZHANG Li1, XU Tao2, ZHANG Zhong-jian2, LIU Xiang-zhong2, WANG Zhe1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. State Key Laboratory of Cemented Carbide, Zhuzhou 412000, China)

Taking advantage of the modern computer technology, a quantitative characterization method of the stereological parameters of cemented carbides with WC+β (β: binder phase) two phase structure are proposed. This method is based on ImageJ software, stereology and the microstructure characteristics of cemented carbides. The microstructural parameters include phase volume fraction, grain size of WC and its distribution, shape factor of WC grain, contiguity of WC grain and mean free path of β phase. The analysis process is demonstrated in detail by taking the SEM image of WC-8.5Co cemented carbide as an example.

cemented carbide; microstructure; quantificational characterization; stereology; Image J

TG135+.5, TG115.21, TP317.4

A

1673-0224(2015)1-26-05

硬质合金国家重点实验室开放基金资助项目(201403002);国家科技重大专项(2012ZX04003-21)

2014-07-14;

2014-10-20

张 立,教授,博士。E-mail: zhangli@csu.edu.cn