等径角挤扭法制备SiCp/Al复合材料的界面特性

2015-03-03钱陈豪薛克敏

钱陈豪,李 萍,薛克敏,董 飞,华 睿

等径角挤扭法制备SiCp/Al复合材料的界面特性

钱陈豪,李 萍,薛克敏,董 飞,华 睿

(合肥工业大学材料科学与工程学院,合肥 230009)

以Al和SiC的混合粉末为原料,采用等径角挤扭工艺制备出含SiC颗粒(体积分数8.75%)的SiCp/Al复合材料,并对其界面情况进行研究。采用X射线光电子能谱(XPS)对制备出的复合材料界面结合处的Si和 Al元素的价态进行测定,利用扫描电镜(SEM)和场发射扫描电镜(FE-SEM)观察结合界面。结果表明,SiC的氧化层与Al之间形成了冶金结合界面过渡层,材料界面处的显微硬度从1.73 GPa过渡到0.64 GPa,冶金结合界面使材料表现出优良的耐蚀性,材料的压缩断口界面层为塑性断裂。

等径角挤扭法(ECAP-T);SiCp/Al复合材料;界面;显微硬度;腐蚀形貌

SiCp/Al复合材料因具有优异的比强度,比刚度,耐磨性和尺寸稳定性等优点,被广泛应用于航空航天、机械和电子等行业。然而传统制备方法如铸造、粉末冶金等工艺制得的此种材料往往需要进行二次加工来增大变形量以改善颗粒分布,减少空隙数量及提高材料的力学性能。由此,有学者提出通过大塑性变形方法(如高压扭转,等径角挤压和往复挤压等工艺)直接制备出合格的复合材料。最早将大塑性变形法应用于金属基复合材料的是VALIER等,他们在室温下分别采用高压扭转工艺[1−2]和等径角挤压工艺[3]制得Al2O3p/6061复合材料,并研究了工艺参数对材料性能的影响。ZHILYAEV等[4]利用高压扭转工艺压实微米级的Al2O3和Al混合粉末,实现了从微米级材料直接成形为纳米复合材料。TZAMTZI等[5]则通过强化剪切变形制备出了SiC/A356复合材料。MANI等[6]通过单道次正挤−等径角挤压工艺在550 ℃下得到了抗拉强度高达148 MPa、伸长率约21.6%的Al-SiC复合材料。

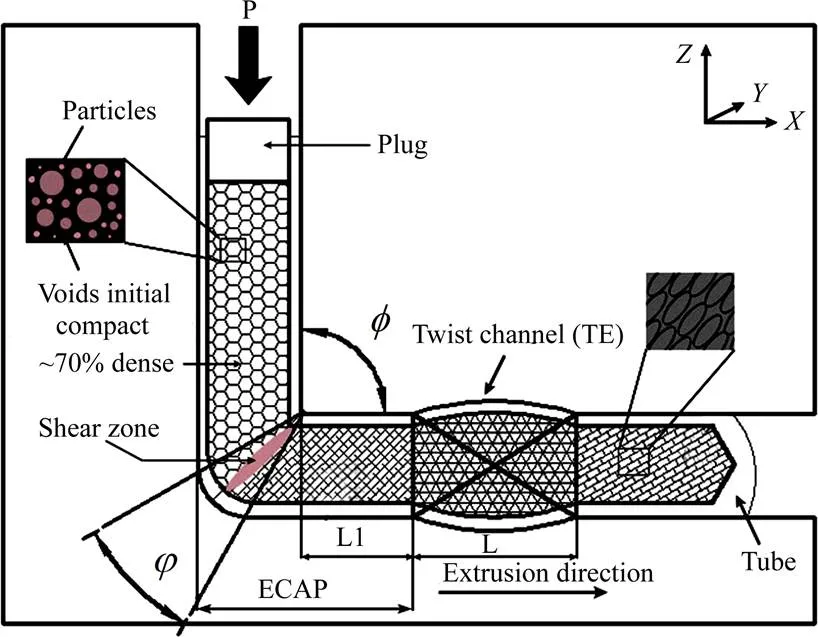

等径角挤扭法(ECAP-T[7−8])是在等径角挤压和挤扭基础上发展起来的一种新型大塑性变形工艺(工艺原理如图1所示)。该工艺在传统的ECAP模具水平通道中加工出螺旋状型槽,能够为试样提供与高压扭转相似的剪切变形力,且避免了高压扭转变形不均的不足。WANG等[9]首先应用ECAP-T工艺将纯铝粉末直接固结成致密材料;张翔等[10]在此基础上采用此工艺将SiC和Al混合粉末直接固结成复合材料,并观察了材料的金相组织和压缩断口形貌;LI等[11]研究了此工艺制备的SiCp/Al复合材料SiC颗粒的分布情况。但尚未见到有关此工艺制备的复合材料的界面结合情况的研究,而基体和增强相之间的界面结合状态对复合材料的力学性能有重要的影响,因此本研究对ECAP- T法制备出的SiCp/Al复合材料界面层元素进行测定分析,观测其界面层形貌,并研究其对界面特性与材料腐蚀形为和压缩行为的影响。

图1 ECAP-T原理示意图

1 实验

1.1 实验材料

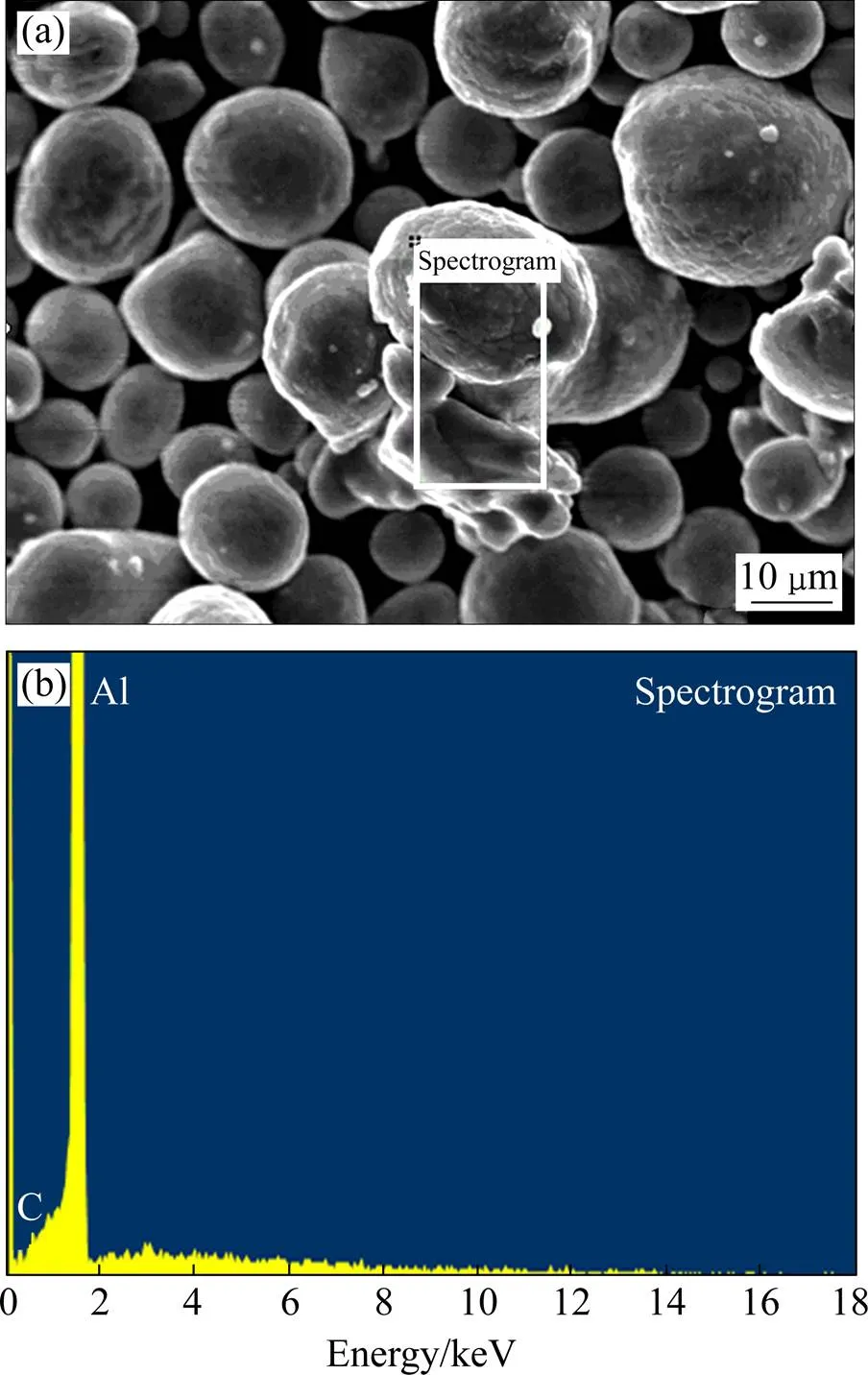

实验采用纯铝粉末作基体,平均粒度为37.28 μm。采用JSM6490/LV扫描电镜观察铝粉形貌,从图2(a)可以看出铝粉颗粒形状为圆球形,尺寸分布集中(大约在30~40 μm),颗粒分散均匀。通过精密火花直镜光谱仪对图2(a)中的谱图框区域进行元素测定。结果如图2(b)所示,初始铝粉的质量百分比99.87%,含有微量的C元素,表明铝粉纯度良好未被氧化。

以体积分数为8.75%的绿色α-SiC颗粒作为增强体,平均粒度为13.59 μm。实验前先将SiC分成两份,对其中一份进行高温氧化处理。氧化流程如下:在电阻炉中将SiC颗粒逐渐升温至250 ℃保温约2 h,将颗粒内吸附的水气等杂质去除,然后将温度升至750 ℃保温2 h氧化。利用称量法测量并计算SiC颗粒氧化后的氧含量:氧化前质量为527.69 g,氧化后质量532.72 g,根据SiC和SiO2相对分子质量(分别为 40.99 g和60.08 g)以及O的相对原子质量(16 g),可估算得到含氧量为(532.72−527.69)×16/(60.08−40.99)=4.026 g。

图2 原始铝粉

1.2 实验方法

采用ECAP-T技术直接将未经氧化的和经高温氧化处理的2种SiC颗粒与纯铝的混合粉末固结成SiC体积分数为8.75%的2种SiCp/Al复合材料。实验所用的ECAP-T模具通道的横截面为10 mm×10 mm,利用相同截面尺寸的包套(中心钻出直径7 mm的孔)灌装粉末,粉末的初始紧实密度控制在约0.7。ECAP-T内部通道几何参数如下:内角=90°,外角=37°,外角圆弧5 mm,内角圆弧0.5 mm,过渡距离15 mm,螺旋通道长度15 mm。在200 t压力机上开展实验,实验温度250°,挤压速度约1 mm/s,为减小摩擦对变形的影响,挤压过程中采用MoS2和石墨复合润滑剂润滑。制备的试样采用ESCALAB250型X射线光电子能谱仪进行元素测定。之后,再利用扫描电镜和SU8020场发射扫描电镜观察复合材料界面层以及腐蚀形貌(腐蚀液为0.5%的HF水溶液[12]),并采用HVS-1000显微硬度计测定界面处的显微硬度。

2 结果与分析

2.1 界面处元素价态分析

普通粉末冶金方法制备SiCp/Al复合材料时,温度往往在铝的熔点附近,很难避免SiC与铝基体发生如下反应:

3SiC+4Al→Al4C3+3Si (1)

为了有效抑制该反应,通常采用的方法主要有:①选用含硅的合金基体,基体合金中的硅可以抑制上述界面反应,并改善复合材料的力学性能[13−14];②控制工艺参数,如温度、压力、凝固或冷却速度等,抑制发生此反应的动力学条件[15−17];③对SiC颗粒表面进行预处理,如高温氧化,溶胶−凝胶以及电镀法等,其中最简单的预处理是表面氧化。SiC经高温氧化[18]后,表面形成一层致密的SiO2层,能有效阻止高温下Al对增强颗粒SiC的侵蚀:

4Al+3SiO2→2Al2O3+3Si (2)

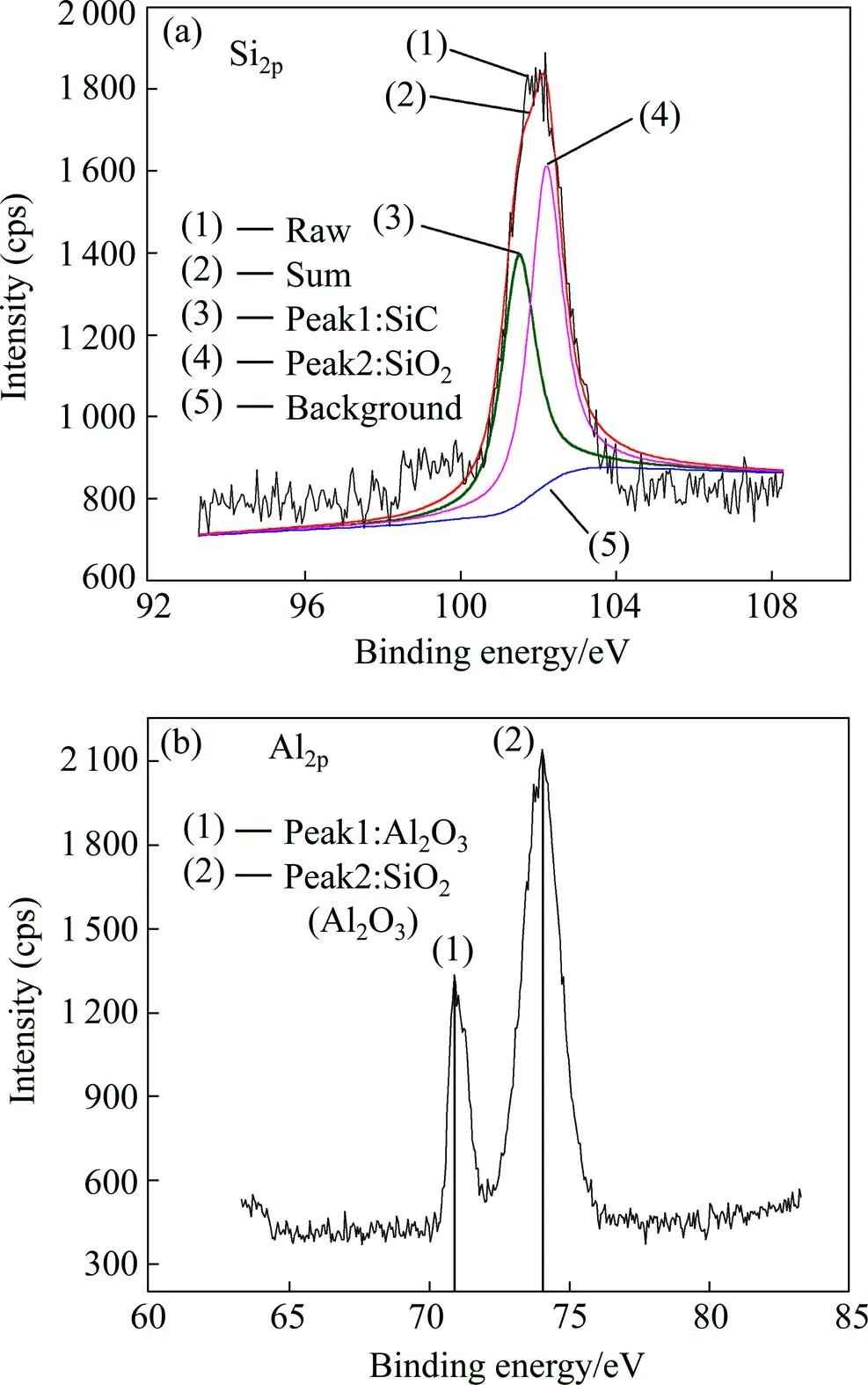

本研究采用大塑性变形的方法试图在较低温度下(250 ℃)直接将粉末固结成复合材料,其制备温度远低于上述反应的反应温度。但是在ECAP-T提供的高静水压力下,是否会产生与高温下的热力学条件所等价的反应驱动力,不得而知。因此对制备后的材料进行XPS检测分析,然后通过XPSpeak进行分峰处理,结果如图3所示。从图3(a)中测得的Si2p的电子结合能有两处峰值,分别对应于 SiO2中的Si2p峰(102.2eV)和SiC中的Si2p峰(101.5eV);另外,图3(b)中测得的Al2p的电子结合能有两处峰值,分别对应于Al2O3中的Al2p峰(74.7 eV)和单质Al 的Al2p峰(72.65 eV),未检测到Al4C3中的Al2p峰(73.6 eV)。一方面可以看出所有的SiC增强颗粒都形成了SiO2包覆层,并且包覆状况良好,避免了不良反应(参见式(1));另一方面说明产生了保护基体的反应(参见式(2)),包覆层SiO2与铝基体发生轻微反应,从而避免了增强颗粒被污染。

图3 XPS元素价态测定

2.2 SiC/Al界面结合情况

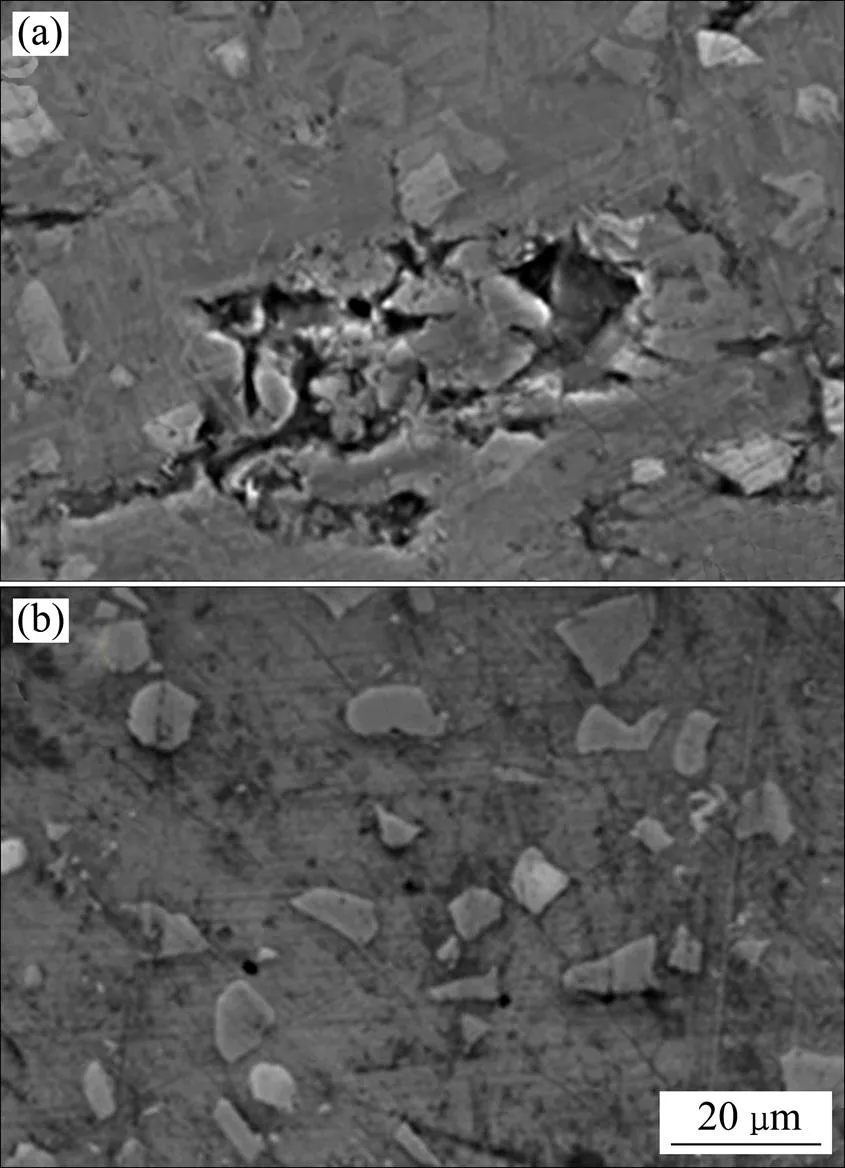

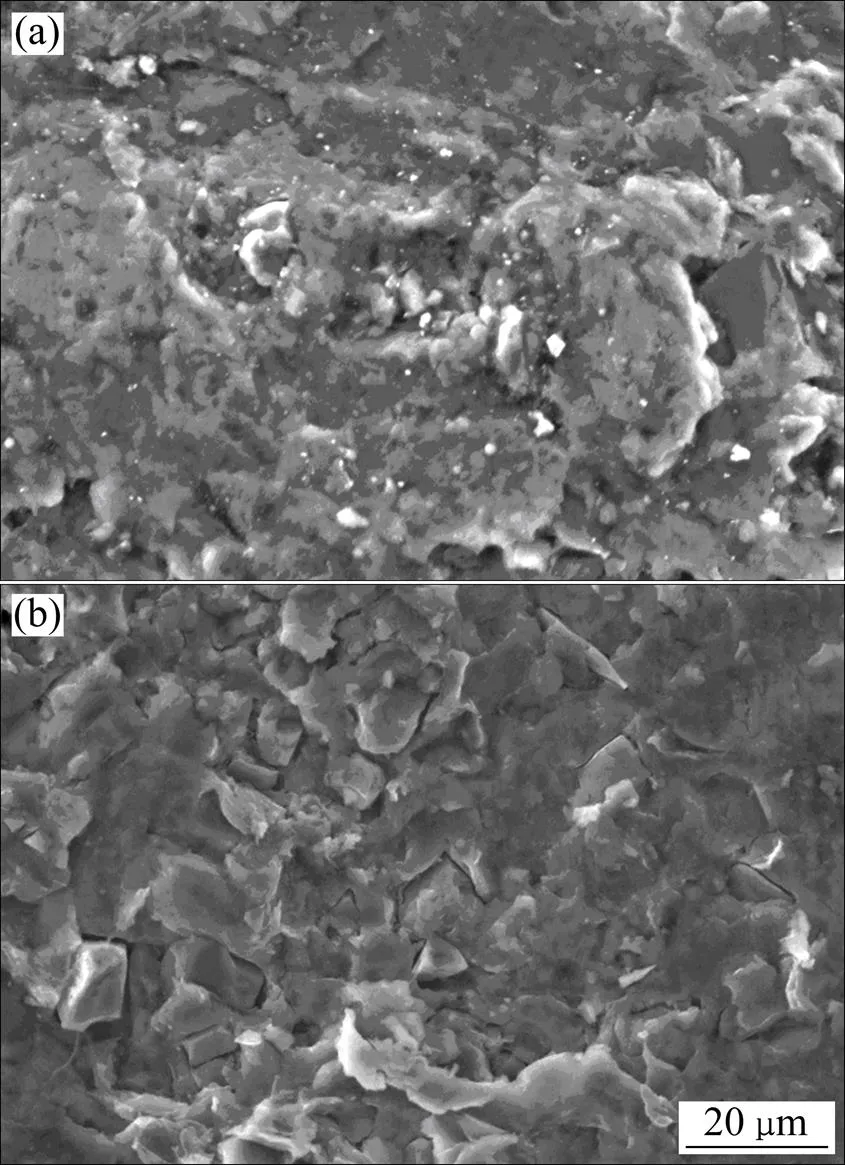

图4所示为SiC增强颗粒未被氧化(a)和氧化后(b)制备的复合材料的SEM形貌。可以看出SiC增强颗粒未被氧化的复合材料的颗粒团聚现象严重,分散不均匀;而增强颗粒氧化后的复合材料增强颗粒分布较均匀,没有显著团聚,也没有脱粘。这是因为在ECAP-T的高静水压力下,部分较大的增强颗粒可能会破碎,而破碎后的小颗粒的边缘可能造成表面原子严重配位不足以及高的比表面能,使这些表面原子具有很高的表面活性,成为一个不稳定的热力学体系,颗粒间产生范德华键或化学键,导致颗粒很容易和其他原子结合,使体系的总表面积下降,体系的总能量不断下降,逐渐成为热力学稳定体系,产生团聚[17]。而增强颗粒氧化后则减小了颗粒表面活性,增强颗粒更容易分散均匀,从而使得到的复合材料中的增强颗粒在基体中的分散较为均匀。

此外,图4(a)中基体与增强颗粒之间的界面类型是机械结合:金属基体包裹在颗粒周围,将表面凹凸不平的颗粒镶嵌在基体中。颗粒和基体之间存在明显的缝隙,界面结合较差,而这种较差的界面结合将导致复合材料在磨损过程中SiC颗粒脱粘;相反,图4(b)中材料致密度高,颗粒和基体之间界面结合很好,两者之间基本没有间隙,SiC颗粒无脱粘。

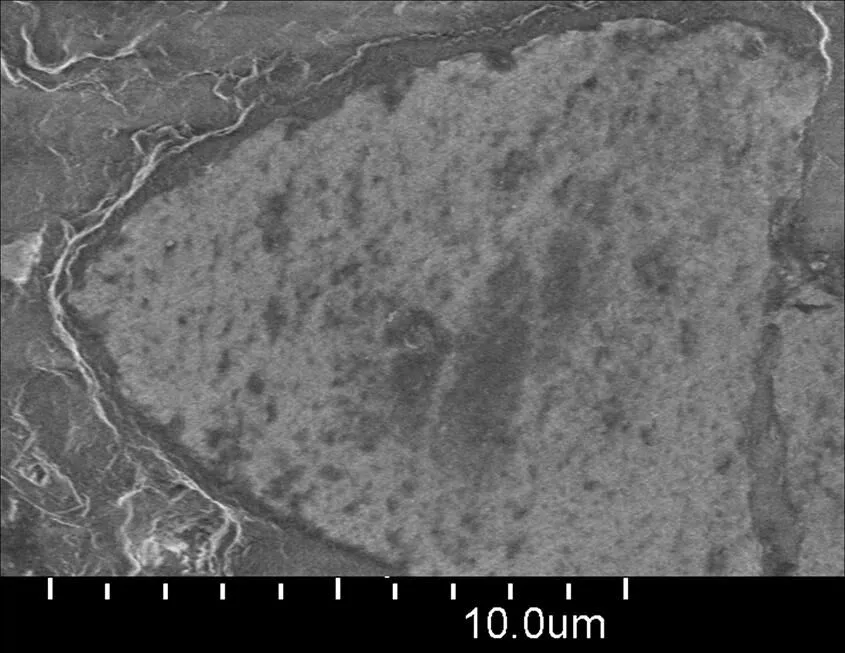

为了更清楚地观察图4(b)中的冶金界面层,利用FE-SEM对增强颗粒高温氧化过的复合材料进行观测,结果如图5所示。可以看到SiC颗粒四周包裹着厚度小于1 μm的条带层,这层薄膜便是SiO2氧化膜。SiC与Al之间存在的SiO2膜对基体与增强体的结合强弱有重大影响。增强体与基体间的良好界面结合,是靠两者之间的这层冶金界面实现的。在ECAP-T过程提供的高静水压力作用下,元素间的扩散系数被增大,导致SiO2层中式(2)反应析出的Si扩散到Al基体中。强大的Al—O、Si—O、Si—C 键等使得SiC与基体间的结合变得牢固起来,因此,增强颗粒氧化后ECAP-T法制备的复合材料界面结合较好。

图4 复合材料SEM照片(a)SiC未经氧化处理的复合材料; (b)含高温氧化SiC复合材料

2.3 SiC/Al的界面层的显微硬度

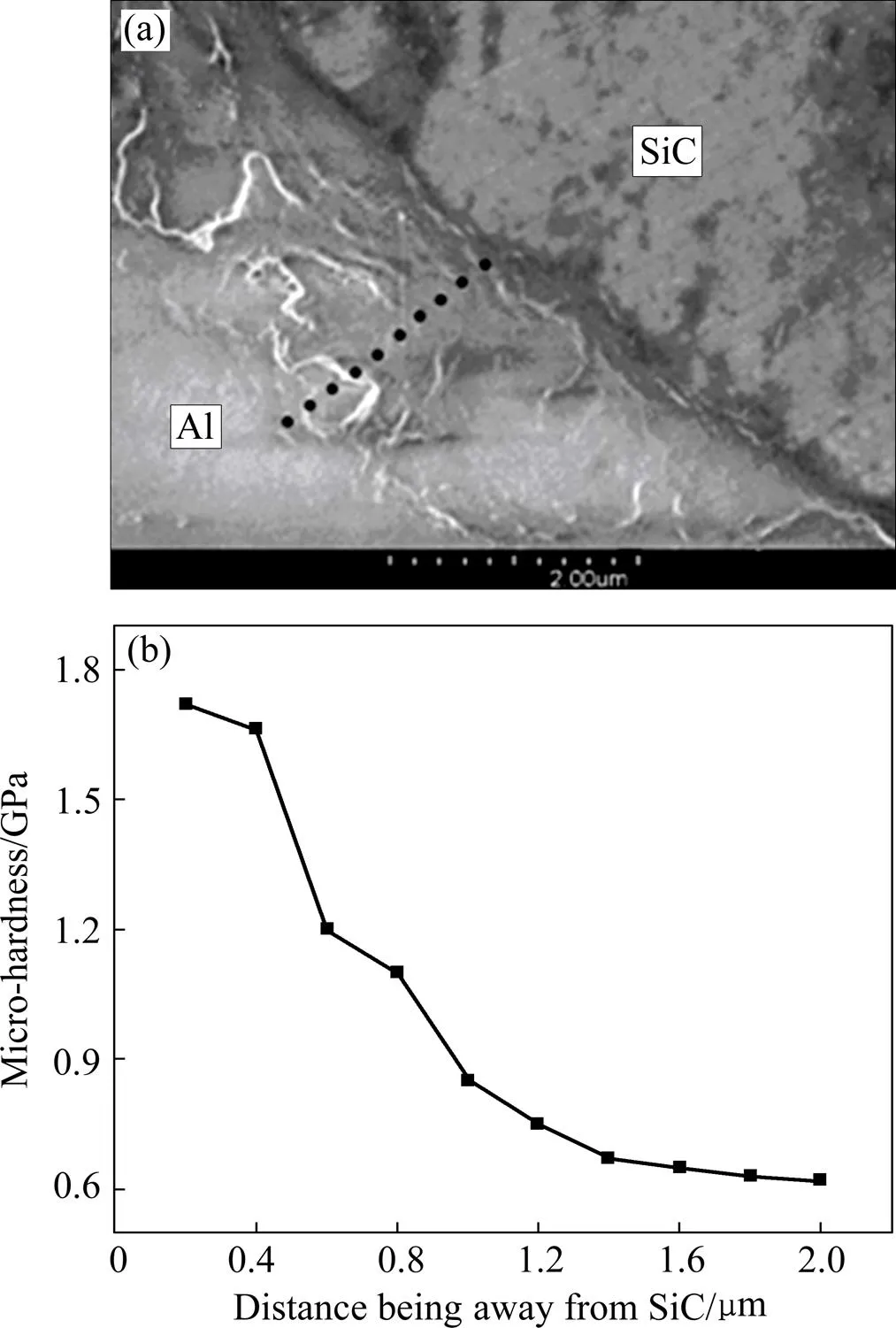

图6所示为复合材料界面层不同位置处的显微硬度。由图可知,过渡扩散层的硬度介于SiC颗粒和铝基体之间,这种硬度的过渡将使复合材料界面为增强颗粒与基体性能的过渡提供有利条件。如图6所示,增强颗粒边缘(距离增强颗粒0.2 μm处)的显微硬度很高(1.73 GPa),而随与增强颗粒距离增加,组织的显微硬度减小,在增强颗粒周围有一条明显的过渡带。当距离大于1.6 μm后,显微硬度变化平缓,曲线趋于水平(0.64 GPa)。这个现象又从另一角度证实了增强颗粒与金属基体间形成了一定厚度的扩散过渡层。扩散过渡层中Si和Al元素的互扩散,使硬质相SiC与基体的力学匹配较为协调。而对于像纯铝和SiC这类原本结合不强的界面,由于基体和增强体间结合的增强使复合材料强度显著提高,因而对于氧化态SiC来说,它所拥有的数百纳米的SiO2层以及层内由于Al扩散而造成的浓度梯度,将因为A l、Si、O 原子间的强烈吸引力而保证基体Al与SiC的良好结合,因而得到较高的强度。

图5 SiC/Al界面的FE-SEM图

图6 界面层纳米显微硬度

2.4 SiC/Al的界面结合程度对腐蚀行为的影响

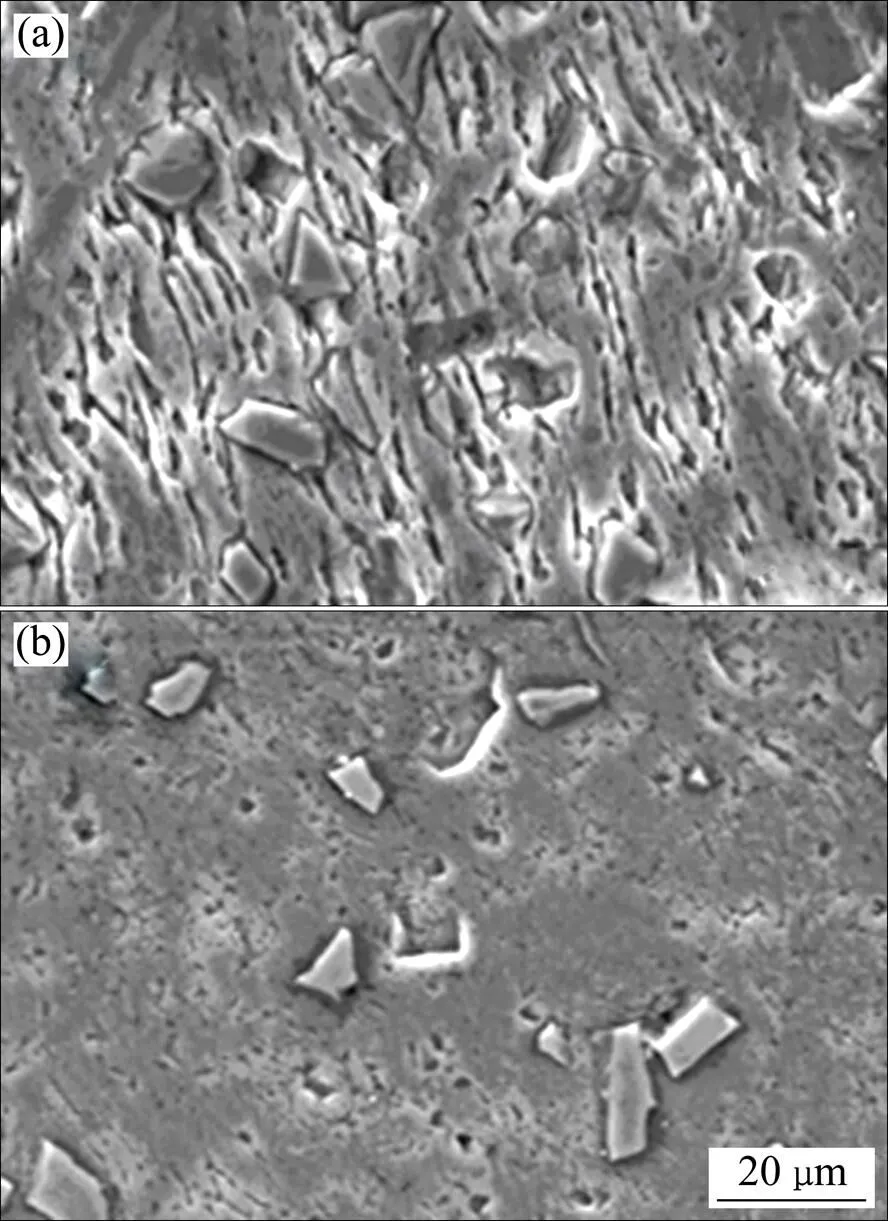

图7(a)所示为SiC未经过高温氧化的复合材料腐蚀后的SEM照片。可以看到点蚀孔相对较多,且尺寸大小不一。在某些区域孔蚀较严重,蚀坑也较大;而在另外一些区域腐蚀较轻,蚀坑也较小。蚀坑底部及侧面不光滑,有严重的开裂现象,因此许多较大的蚀坑几乎相互连通在一起形成了裂缝。造成裂缝腐蚀的原因是没有稳定过渡的界面层的复合材料基体和增强颗粒间是机械结合,本身存在缝隙,加之增强体与基体的热胀系数间存在很大的差异,会在SiC 周围产生很大的热残余应力,且应力性质为拉应力,从而加速了缝隙处的腐蚀[15]。随着点蚀程度的加深,各个相邻的点蚀坑通过微裂纹而扩展、接壤,最后连成一片造成腐蚀层脱落。这种裂缝腐蚀是复合材料耐蚀性差的表现。

图7(b)所示为SiC经氧化处理过的SiCp/Al复合材料的腐蚀SEM照片,虽然腐蚀孔数量较多,但腐蚀孔较浅且直径较小,单个腐蚀坑腐蚀量较少。点蚀数量多说明这种情况下形成的复合材料界面层存在的电位差异会形成微电池,同时晶粒缺陷以及畸变也会形成微电池,因此在界面或缺陷处点蚀容易形核。点蚀的深度浅、直径小的原因是由于SiC 颗粒基本不导电且化学稳定性好,打断了基体的连续性能,抑制了点蚀的进一步扩展,使得材料表面的点蚀尺寸和深度没有进一步增加,同样也阻止了裂缝腐蚀的出现,所以可以认为SiC经氧化处理过的复合材料耐蚀性更优。

图7氧化处理前后SiC复合材料的腐蚀形貌

2.5 界面结合程度对压缩行为的影响

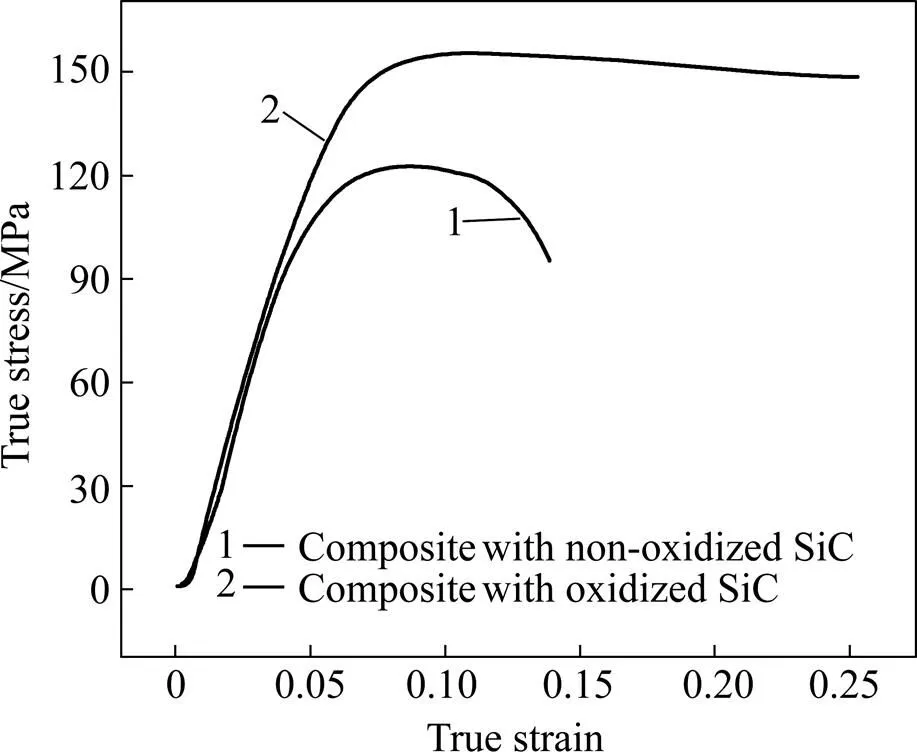

增强体与基体界面结合力是铝基复合材料性能的控制因素, 也是复合材料强韧化的重要机制之一。研究人员从复合材料的压缩断口便能够分析复合材料强韧化情况,进而推断复合材料的界面结合情况。图8所示为SiC未经氧化和经氧化后的复合材料压缩断口照片,由图可知,SiC未经氧化的变形压缩试样的断口较为锋利,表面凸凹不平,且端部尖角突出,呈堆叠的层片状分布,粉末颗粒之间并未得到完全有效的固结,为机械结合,因此强度相对较低。与此不同的是,SiC经高温氧化处理后的复合材料压缩试样表现出了良好的塑性,断口较为平滑,材料内部表现出了明显的剪切滑移变形特征,部分区域甚至出现了极小的“韧窝”。这些现象都充分表明此时颗粒之间结合紧密,固结良好,材料的强度和韧性均处于较为理想的状态。引起细小韧窝的原因是SiC与Al间在压应力下发生界面的断裂失效和颗粒断裂。可以推断裂纹的萌生发生在SiC颗粒的尖角或棱处,沿着弱结合面向基体扩展。当裂纹遇到结合较强的界面或SiC颗粒则会发生偏转,向基体或者其他弱界面扩展。因此界面结合越好,形成的脆性界面越少,此类韧窝平滑部分面积减小而呈现撕裂痕迹。图9所示为SiC未经氧化和经氧化后的复合材料压缩应力−应变曲线,由图可知,SiC未经氧化的复合材料压缩试样屈服强度(75 MPa)与抗拉强度(153 MPa)均低于SiC经高温氧化处理后的复合材料压缩试样(10 4MPa和120 MPa);此外前者的压缩比(12%)低于后者(26%),前者在压缩进行到3.7%时已进入屈服阶段,而后者压缩进行到5%才开始材料屈服。由此可见,复合材料制备前SiC的氧化处理可使材料的强度指标与塑性指标均有所提升。

图8 压缩断口形貌

图9 压缩应力−应变曲线

3 结论

1) 在250°下,通过ECAP-T变形工艺可将纯铝与高温氧化后的SiC的混合粉末直接固结成具有冶金界面结合的复合材料;而同样温度、同样工艺条件下只能将纯铝和未经氧化处理的SiC的混合粉末,固结成机械结合界面的复合材料。

2) 在复合材料的冶金界面层中,显微硬度在距离SiC颗粒0~2 μm的距离内,从1.73 GPa逐渐过渡到0.64 GPa,证明这层冶金界面能够实现力学性能从增强体到基体的传递。

3) 界面为机械结合的复合材料出现了严重的缝蚀,压缩断口为脆性断裂;而具有冶金界面结合的复合材料耐腐蚀性较优,压缩断口为塑性断裂。

REFERENCES

[1] VALIEV R Z, ISLAMGALIEV R K, KUZMINA N F. Strengthening and grain refinement in an Al-6061 metal matrix composite through intense plastic straining [J]. Scripta Materialia, 1999, 40 (1): 117−122.

[2] VALIEV R Z, ISLAMGALIEV R K, KUZMINA N F, et al. Strengthening and grain refinement in an Al-6061 metal matrix composite through intense plastic straining [J]. Scripta Materialia, 1998, 40(1): 117−122.

[3] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement [J]. Progress in Materials Science, 2006, 51(7): 881−981.

[4] ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: Fundamentals and applications [J]. Progress in Materials Science, 2008, 53(6): 893−979.

[5] TZAMTZIS Z, BAREKAR N S, HARI BABU N, et al. Processing of advanced Al/SiC particulate metal matrix composites under intensive shearing–A novel rheo-process [J]. Composites: Part A, 2009, 40(2): 144−151.

[6] MANI B, PAYDAR M H. Application of forward extrusion-equal channel angular pressing (FE-ECAP) in fabrication of aluminum metal matrix composites [J]. Journal of Alloys and Compounds, 2010, 492(1/2): 116−121.

[7] 薛克敏, 吴站立, 李 萍, 等. 纯铝等径角挤扭新工艺数值模拟及实验研究[J]. 中国机械工程, 2010, 21(12): 1485−1489. XUE Ke-min, WU Zhan-li, LI Ping, et al. Simulate and experiment research on a new technique named equal channel Angular Extrusion and Twist prepared by pure aluminum [J]. China Mechanical Engineering, 2010, 21(12): 1485−1489.

[8] 李 萍, 张 翔, 薛克敏, 等. 纯铝等径角挤扭新工艺变形[J]. 塑性工程学报, 2010, 17(5): 47−52. LI Ping, ZHANG Xiang, XUE Ke-min, et al. Research on the new process of equal channel angular pressing and torsion of pure aluminum [J]. Journal of Plasticity Engineering, 2010, 17(5): 47−52.

[9] WANG Xiao-xi, XUE Ke-min, LI Ping, et al. Equal channel angular pressing and torsion of pure Al powder in tubes [J]. Advanced Materials Research, 2010, 97/101: 1109−1115.

[10] 张 翔, 李 萍, 薛克敏, 等. 粉末材料等径角挤扭成形显微组织与性能[J]. 塑性工程学报, 2012, 19(1): 30−34. ZHANG Xiang, LI Ping, XUE Ke-min, et al. Microstucture and properties of powder materials after equal channel angular and pressing [J]. Journal of Plasticity Engineering, 2012, 19(1): 30−34.

[11] LI Ping, ZHANG Xiang, XUE Ke-min, et al. Effect of equal channel angular pressing and torsion on SiC-particle distribution of SiCp-Al composites [J]. Trans. Nonferrous Met. Soc. China, 2012, 22(S2): 402−407.

[12] 李 晓, 李 萍, 薛克敏, 等. 高压扭转法对SiCp-Al复合材料颗粒分布的影响[J]. 材料工程, 2012, 2: 50−54. LI Xiao, LI Ping, XUE Ke-min, et al. Effect of high-pressure torsion on particle distribution of SiCp-A1 composites [J]. Journal of Material Engineering, 2012, 2: 50−54.

[13] FAN Tong-xiang, ZHANG Di, SHI Zhong-liang, et al. The effect of Si upon the interfacial reaction characteristics in SiC/Al composites during multiple remelting [J]. Journal of Materials Science, 1999, 34(21): 5175−5180.

[14] LEE Jae-chul, SEOK Hyun-kwang, LEE Ho-in. Alloy design of thixoformable wrought SiC/Al alloy composites [J]. Materials Research Bulletin, 1999, 34(1): 35−42.

[15] LIN R Y. Interface evolution in aluminum matrix composites during fabrication [J]. Key Engineering Materials, 1995, 104/107: 507−522.

[16] LEE Jae-chul, PARK Sung-bae, SEOK Hyun-kwang, et al. Prediction of Si contents to suppress the interfacial reaction in the SiCp/2014Al composites [J]. Acta Mater, 1998, 46(8): 2635−2643.

[17] 沈茹娟, 孙 超, 宋 旼, 等. 混料时间和挤压对SiC增强纯Al基复合材料显微组织和力学性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 604−610. SHEN Ru-juan, SUN Chao, SONG Min, et al. Effects of stirring time and extrusion on microstructures and mechanical properties of SiC reinforced pure Al matrix composites [J]. Material Science and Engineering of Powder Metallurgy, 2012, 17(5): 604−610.

[18] 薛克敏, 钱陈豪, 李 萍, 等. 高压扭转圈数对SiC颗粒铝基复合材料组织和性能的影响[J]. 塑性工程学报, 2012, 19(2): 92−95. XUE Ke-min QIAN Chen-hao LI Ping, et al. Effect of turning numbers on microstructure and properties of SiCp/Al composite during high-pressure torsion [J]. Journal of Plasticity Engineering, 2012, 19(2): 92−95.

(编辑 高海燕)

Characteristics of SiCp/Al composites interface fabricated by equal channel angular pressing and torsion

QIAN Chen-hao, LI Ping, XUE Ke-min, DONG Fei, HUA Rui

(School of Material Science and Engineering, Hefei University of Technology, Hefei 230009, China)

Equal channel angular pressing and torsion (ECAP-T) was used to fabricate SiCp/Al composite using the mixed powders of Al and SiC, in which the volume fraction of SiC is 8.75%. The valence states of the element Si and Al on the interface of the consolidated composite were detected by X-ray photoelectron spectroscopy (XPS). The interface was characterized by scanning electron microscopy (SEM) and field emission - scanning electron microscopy (FE-SEM). The results show that a kind of stable metallurgical interface forms between Al and the oxide layer of SiC. This interface not only supports the fine transition of micro-hardness between the reinforcement (1.73 GPa) and the matrix (0.64 GPa), but also improves the corrosion resistance of the composite. And the interface also makes the compression sample of the composite presents ductile facture.

equal channel angular pressing and torsion (ECAP-T); SiCp/Al composite; interface; micro-hardness; corrosion pattern

TB331

A

1673-0224(2015)1-65-07

国家自然科学基金项目(51175138);教育部新世纪优秀人才支持计划(NCET-13-0765)中央高校基本科研业务费专项资金资助(2012 HGZX0030,2013HGCH0011)

2014-04-25;

2014-06-29

薛克敏,教授,博士。电话:0551-2901368;E-mail: xuekm0721@sina.com