高综合性能亚共晶高铬铸铁的烧结制备

2015-03-03肖平安范安平曹杰义李晨坤

肖平安,张 霞,范安平,曹杰义,李晨坤

高综合性能亚共晶高铬铸铁的烧结制备

肖平安,张 霞,范安平,曹杰义,李晨坤

(湖南大学材料科学与工程学院,长沙 410082)

以气雾化粉末为原料,采用液相烧结(LPS)制备亚共晶高铬铸铁(HCCIs),系统研究烧结工艺参数对致密化行为、显微组织演变和力学性能的影响规律。研究结果表明,采用LPS可以获得相对致密度达99%以上的制品,但合适的烧结温度范围很窄;XRD分析表明烧结亚共晶高铬铸铁由M7C3型碳化物、马氏体和奥氏体构成;金相分析显示烧结样晶粒细小,碳化物为一次晶杆状,且分布均匀。随烧结温度升高和保温时间延长,晶粒和碳化物均逐步粗化,其中温度的影响更加显著;而强度和冲击韧性则呈现先升高后降低的变化规律。优化的烧结工艺下高铬铸铁的力学性能为:硬度HRC65,抗弯强度1 199 MPa,冲击韧性4.6 J/cm2。并提出了一个烧结高铬铸铁中碳化物形态演变的生长模型。

亚共晶高铬铸铁;超固相线液相烧结;显微组织;力学性能;生长模型

高铬铸铁作为一种优良的耐磨和抗磨材料,目前已广泛应用于冶金、矿山、建材、电力、交通、机械等领域,尤其在矿山、建材、电力球磨机中的应用取得了良好的经济效益[1−3]。但实际应用表明,硬度与韧性的良好兼顾仍然是高铬铸铁面临的主要问题,为了充分发挥效能和进一步扩大应用范围,研发综合性能更加优异的高铬铸铁十分必要。其中,避免合金组织中形成粗大、边缘棱角锐利的碳化物是有效克服其“孔洞效应”与“切割效应”获得高强韧性高铬铸铁的关键。碳化物的形态不仅对高铬铸铁的强度、冲击韧性等力学性能影响很大,而且与最终的耐磨性能密切相关,但是长期的研究证明要实现碳化物形态的有效控制和改善并不容易[4]。近年来材料工作者在控制、改善高铬铸铁中碳化物形貌方面开展了卓有成效的研究,已经报道的技术方法主要有多元微合金化[5]、变质与孕育处理[6−9]、降低浇注温度[10]、半凝固处 理[11−13]、快速/定向凝固[14−15]、悬浮铸造[16]、热处理[17]和塑性变形[18−19]等。其中,李浩[15]采用定向凝固技术控制碳化物的生长和形态,制备出了抗拉强度高于 2 000 MPa的高铬铸铁。不过,由于高铬铸铁的生产制备目前基本上采用铸造方法,虽然有工艺性好、成本低廉和性能稳定的特点,但是显微组织粗大和调控碳化物生长与形态困难、稳定性不理想等问题依然十分突出;而粉末冶金技术作为将金属材料制备与制品成形加工结合起来的先进技术,能明显改善材料组织和性能,制造熔炼法不能制造的具有独特组织结构的高性能材料[20]。

本文以气雾化高铬铸铁粉末为原料,采用粉末冶金烧结技术制备高铬铸铁。由于原料粉末具备快速冷却组织特性,而且在烧结过程中碳化物的生长条件与在铸造条件下的相应条件存在明显的差异,因而有望探索出一种有效控制高铬铸铁显微组织和碳化物生长的新技术,从而获得综合力学性能更佳的高铬铸铁耐磨材料。

1 实验

实验采用的亚共晶高铬铸铁原料粉末通过氮气雾化制备,其碳当量为3.2%,Cr与C质量百分比为7.2。如图1中的扫描电子显微镜(SEM)照片所示,原料粉末基本呈球形;采用BT-9300H型激光粒度分析仪对原料粉末的粒度特性进行检测,结果显示粒度分布范围较窄,50为20.11 μm。

图1 高铬铸铁原料粉末的形貌

原料粉末的压制在WE-10A型液压机上进行,为保证粉末具有良好的压制性能,使用石蜡作为成形剂,其添加量为3%,压制压力350 MPa。

压坯的烧结在GSL1600X型真空管式炉上进行,真空度为5~50 Pa,为获得高密度制品采用超固相线液相烧结技术。在Sta449C型同步差热分析仪上获得的实验合金的液固二相区温度范围为1 250~1 270 ℃,在烧结实验中分别改变烧结温度和烧结时间,系统研究烧结制品的显微组织和力学性能变化规律,建立烧结工艺−显微组织−力学性能关系,并确定出优化的烧结工艺。

烧结样品的力学性能测试指标包括硬度、抗弯强度和冲击韧性。首先通过线切割和表面磨削加工出尺寸为5 mm×5 mm×50 mm的标准试样,然后分别在WDW-100型电子万能力学试验机和JB-5型冲击试验机上进行抗弯强度和冲击韧性测量,每个实验数据均取3次测试结果的平均值;硬度测量在断裂后的标准试样的侧面上进行,使用硬度测量仪,所获得的每个硬度值数据为5个测量点的平均值。

烧结样品的深腐蚀在4%盐酸酒精溶液中进行,试样洗净后放入其中浸泡24 h,之后取出在超声波分散仪中用水清洁,供显微组织观察分析。

采用FEIQUANTA200型环境扫描电镜对粉末和烧结样品进行形貌和显微组织观察分析,采用D8- advance型X射线衍射仪(XRD,Cu靶,=0.154 05 nm)分析烧结样品中的物相组成;使用Leitz-MM6型光学显微镜(OM)开展金相组织观察分析,样品腐蚀剂为4%硝酸酒精溶液或氯化铁盐酸溶液;采用阿基米德原理测定烧结样品的密度。

2 结果与讨论

2.1 原料粉末的显微组织

图2为经不同腐蚀剂腐蚀后气雾化高铬铸铁粉末的显微组织照片,其中,图2(a) 为使用氯化铁盐酸溶液腐蚀后原料粉末的SEM二次电子像,显示碳化物为杆状,具有明显的形核核心且以花束状向外生长,基本上没有出现二次枝晶,这是由于气雾化冷却速度很高的缘故;图2(b)为使用硝酸酒精溶液腐蚀后原料粉末的显微组织照片,图中白色为碳化物,灰色为奥氏体基体,可以看出碳化物从形核中心呈放射束状生长。根据文献[21]的报道,成分相近的亚共晶高铬铸铁气雾化粉末中形成的碳化物为M7C3型。

图2 腐蚀后气雾化高铬铸铁粉末的显微组织

2.2 烧结温度和时间对密度和硬度的影响

图3为保温时间为120 min的条件下,烧结试样的密度和硬度随烧结温度的变化曲线。由图可知,密度和硬度随烧结温度升高先增大后减小,当烧结温度为1 262 ℃时,高铬铸铁的密度和硬度同时达到最大值,分别为7.65 g/cm3和HRC66.4。由于采用液相技术烧结,在液固二相区中适当提高烧结温度可以增加液相的生成量,有利于液相烧结的充分进行,因此烧结样品的密度与硬度同步提高;但当烧结温度过高时会引起液相体积分数过量,不仅导致制品发生外部变形,而且液相烧结过程中的毛细管力不能充分发挥作用,导致致密度和硬度下降。由图3可以看出合适的烧结温度范围很窄,约为(1 262±3) ℃。

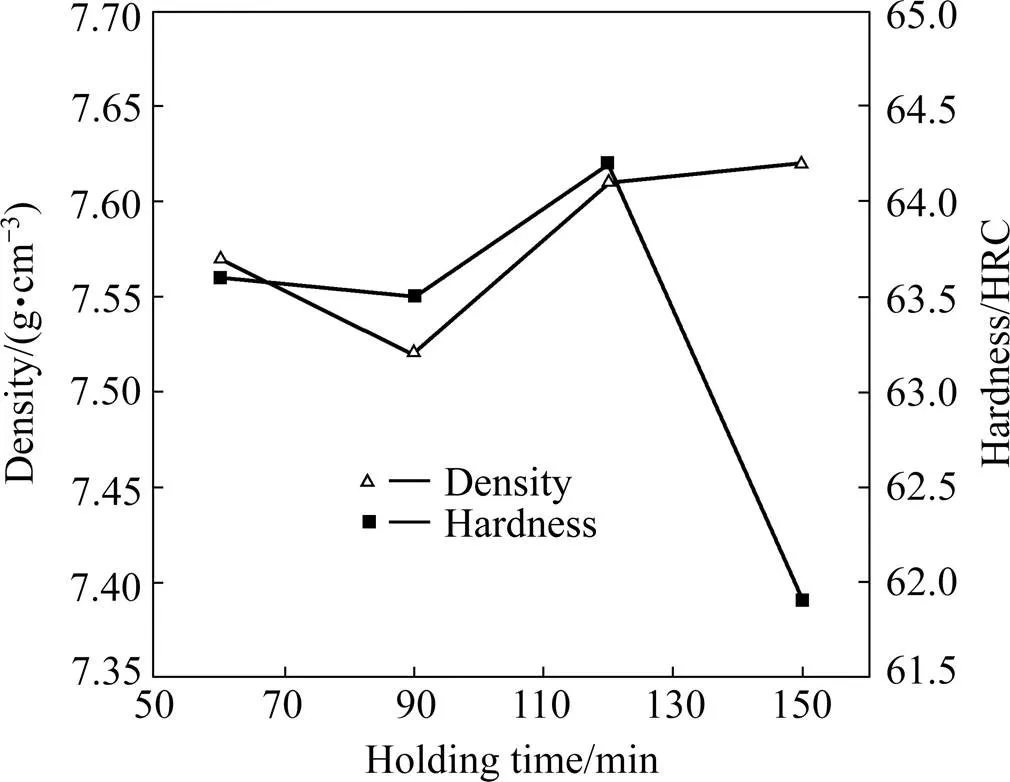

图4为烧结温度为1 262 ℃的条件下,烧结试样的密度和硬度随烧结保温时间变化的曲线。由图4可见,烧结试样的密度基本随保温时间延长而增大,不过前期变化比较显著,超过120 min之后变化较小,这符合一般的液相烧结致密化规律。硬度随烧结保温时间的延长先增大后减小,这是由于初期延长保温时间使密度不断提高,碳化物细小且分布均匀,所以硬度增加;但若保温时间过长,碳化物发生粗化且分布均匀性降低,导致硬度降低。

图3 烧结试样密度和硬度随烧结温度的变化曲线(保温时间120 min)

图4 烧结试样密度和硬度随保温时间变化曲线(烧结温度1 262 ℃)

2.3 烧结工艺对显微组织演变的影响

图5为烧结样品的显微组织随烧结温度变化的金相照片(保温时间为120 min),图中白色部分为碳化物,不连续地分布在晶界上,灰色部分为基体组织。从图5可以看出,烧结高铬铸铁中的基体晶粒细小,碳化物为杆状;但随烧结温度升高,碳化物尺寸和晶粒尺寸逐渐增大,并且碳化物在粗化的同时还会出现枝晶生长。

图5 烧结温度对显微组织的影响(烧结时间120 min)

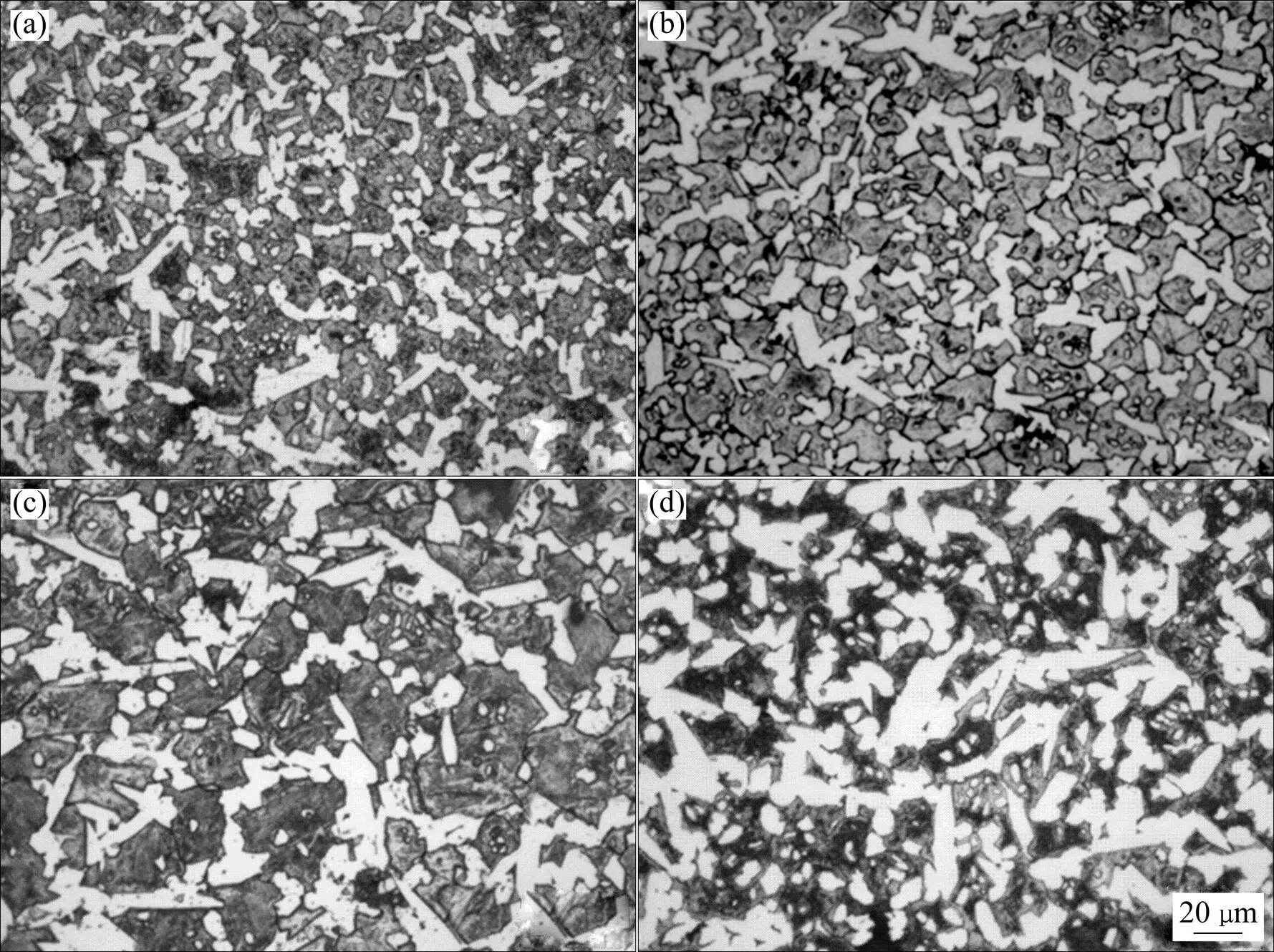

图6为烧结温度为1 262 ℃时烧结样品的显微组织随烧结保温时间变化的金相照片。由图可见,随保温时间延长,碳化物尺寸和晶粒大小的变化规律与提高烧结温度时相似,但是粗化速度明显降低,与此同时,碳化物的析出越来越充分。因为提高烧结温度不仅会增大扩散系数,而且增加液相体积分数,从而有效加速显微组织的粗化。

不过,由于在超固相线液相烧结中液相是在晶界和亚晶界部位生成,而碳化物也是在这些位置优先长大和粗化,能够有效阻碍基体晶粒的长大和相互合并,因而烧结高铬铸铁具有比较细小的晶粒尺寸。

图7为铸造高铬铸铁和烧结高铬铸铁的深腐蚀显微组织对比。如图所示,铸造高铬铸铁和粉末冶金高铬铸铁碳化物形貌存在明显差别。在铸态高铬铸铁中的碳化物(图7(a))以连续菊花花瓣状成簇生长,对基体的分割作用十分明显;在碳化物内可以观察到明显的中空结构,且枝晶发达,容易引起应力集中。而烧结态高铬铸铁碳化物呈现较规则的杆状结构,较均匀分布于高铬铸铁基体中,没有出现中空的碳化物结构,这种形态的碳化物有利于提高高铬铸铁的力学性能和耐磨性。

图6 保温时间对显微组织的影响

图7 铸态和烧结态高铬铸铁的深腐蚀显微组织

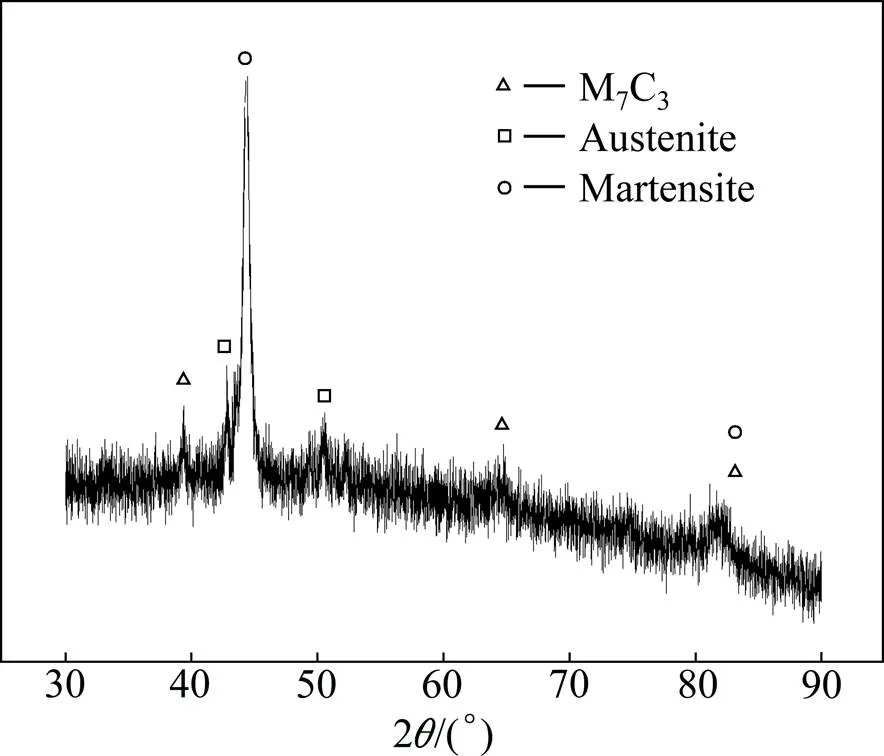

2.4 烧结高铬铸铁中的物相构成

图8为烧结温度1 262 ℃保温时间120 min烧结样品的XRD图谱。经分析基体组织为马氏体加少量的残余奥氏体,碳化物为M7C3型。这首先可能与原料粉末为非平衡组织有关,其次在烧结保温过程中由于是液固混合状态,元素的扩散系数相对较小,使得体系最终达不到合金元素平衡分布,所以增强了基体的淬透性。实验研究中的SEM微区分析结果也显示,基体中Mo和V的固溶量高于铸态高铬铸铁的分析报道[22]。

图8 烧结态高铬铸铁样品的XRD图谱

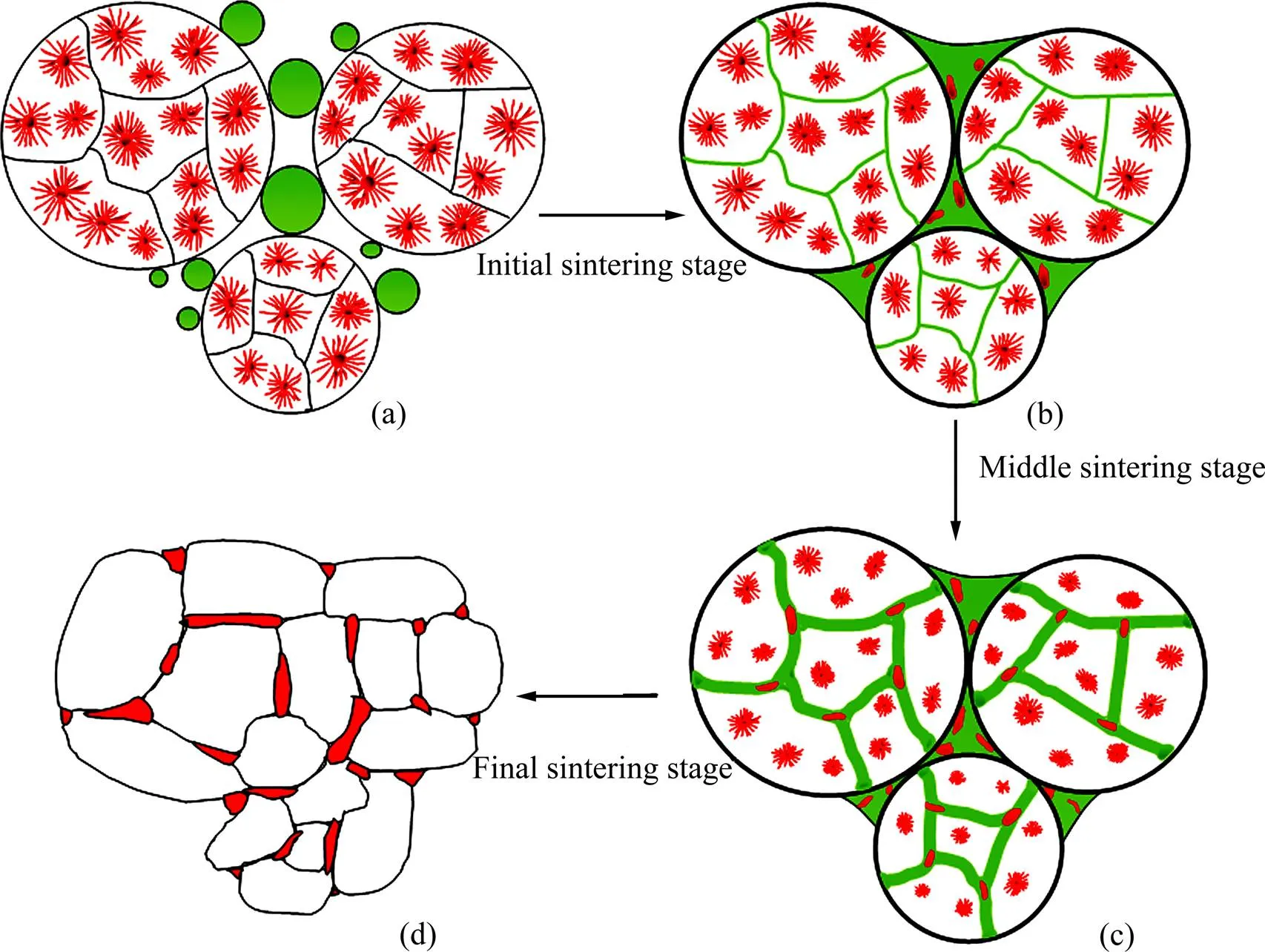

2.5 烧结过程中碳化物演变模型的建立

针对烧结高铬铸铁中碳化物为何会呈一次晶杆状生长,根据原料粉末的显微组织特点和超固相线液相烧结技术的特性提出了如图9所示的显微组织演变模型。

图9(a)为超固相线液相烧结初期显微组织示意图,碳化物为一次晶细小杆,呈放射状成簇分布,在粉末颗粒间的表面首先形成液相,并使粉末颗粒发生重排。而图9(b)、图9(c)为烧结中、末期的显微组织示意图,此时在粉末内部晶界处也生成了液相,并导致粉末碎裂和二次重排;由于液相的生成,位于液相区的原有细小杆状碳化物可以作为碳化物生长的基础,继续不断长大,而且烧结温度远低于铸造时的浇注温度,生长的基底很多,因而碳化物的生长只能有限进行,最终仍然保持为一次晶杆状;与此同时,由于扩散速度和溶解度的差异,存在于固相内部的碳化物一次晶细杆则会逐步溶解,直至消失。这样的生长演变规律最终形成图9(d)所示的显微组织结构;由于液相烧结能控制晶粒长大,而碳化物主要沿晶界生长,可以起到阻碍晶粒生长与相互吞并的作用,因此获得的烧结样的晶粒细小。

2.6 烧结温度对高铬铸铁力学性能的影响

图10为通过实验获得的冲击韧性和抗弯强度随烧结温度的变化曲线,烧结时间为120 min。由图可见,在研究的烧结温度范围内抗弯强度和冲击韧性随烧结温度升高先增大后降低,当温度为1 264 ℃时达到最大值,分别为1 199 MPa和4.6 J/cm2。与成分相近的铸造态高铬铸铁相比,抗弯强度[1]和冲击韧性[23]得到有效提高。

强度和冲击韧性属于对材料密度与显微组织敏感的力学性能指标。当烧结温度低于1 264 ℃时,随温度升高,烧结样品的密度相应增大,使其抗弯强度和冲击韧性不断提高;而烧结温度超过1 264 ℃后,由于烧结过程中液相形成量过大,导致晶粒和碳化物快速粗化,从而引起抗弯强度和冲击韧性降低。从保障强度和韧性的角度考虑,合适的烧结温度范围为1 263~1 267℃。

图9 粉末冶金液相烧结组织演变示意图

图10烧结高铬铸铁的抗弯强度和冲击韧性随烧结温度的变化曲线

3 结论

1) 在气雾化制备的高铬铸铁粉末中碳化物围绕形核核心呈放射状析出,碳化物析出多为一次枝晶。

2) 通过超固相线液相烧结技术可以获得相对密度达99%以上的高铬铸铁,并且密度和硬度随烧结温度升高和保温时间延长先升高后降低。最高密度可达7.65 g/cm3,最高硬度为HRC 66.4。

3) 烧结态高铬铸铁由马氏体、奥氏体和M7C3型杆状碳化物组成,晶粒细小,碳化物为一次晶,分布均匀。随着烧结温度和时间的提升,晶粒度和碳化物尺寸均逐渐粗化。

4) 所制备的高铬铸铁在拥有高硬度的同时具有高强度和良好的韧性,优化的烧结工艺条件下抗弯强度和冲击韧性可分别达到1 199 MPa和4.6 J/cm2。

REFERENCES

[1] 王 均, 沈保罗, 高升吉, 等. 16Cr2MolCu高铬铸铁在亚临界处理中硬化行为研究[J]. 材料科学与工艺, 2005, 13(1): 78. WANG Jun, SHEN Bao-luo, GAO Sheng-ji, et al. A study on hardening behavior for high chromium cast iron16Cr2Mo1Cu under sub-critical treatment [J]. Materials Science and Technology, 2005, 13(1): 78.

[2] 向道平. 多种抗磨材料抗磨性能综合评价[D]. 四川: 四川大学, 2004: 12. XIANG Dao-ping.Synthetic evaluating investigation on wear resistant properties of several wear resistant materials [D]. Sichuan: Sichuan University, 2004: 12.

[3] 王春景, 邓宏远, 陈自立, 等. 高铬铸铁生产及应用实例[M]. 北京: 化学工业出版社, 2011: 2. WANG Chun-jing, DENG Hong-yuan, CHEN Zi-li, et al. High Chromium Cast Iron Production and Application Examples [M]. Beijing: Chemical Industry Press, 2011: 2.

[4] HANLON D N, RAINFORTH W M, SELLARS C M. Effect of spray forming on the microstructure and properties of a high chromium white cast iron [J]. Journal of Materials Science, 1999, 34(10): 2291−2301.

[5] 谭银元, 许小平. 多元低合金对高铬锰白口铸铁组织和性能的影响[J]. 南京理工大学学报, 2001, 25(2): 160−164. TAN Yin-yuan, XU Xiao-ping. Effect of multi-element low alloys on the microstructure and properties of high Cr-Mn white cast iron [J].Journal of Nanjing University of Science and Technology, 2001, 25(2): 160−164.

[6] 杨庆祥, 赵亚坤, 廖 波, 等. 稀土对高铬铸铁碳化物形态及相变动力学的影响[J]. 中国稀土学报, 1998(2): 166−169. YANG Qing-xiang, ZHAO Ya-kun, LIAO Bo, et al. Effect of RE on the high chromium cast iron carbide morphology and kinetics of phase transformation [J]. Journal of the Chinese Rare Earth Society, 1998(2): 166−169.

[7] PEEV K, RADULOVIC M, FISET M. Modification of Fe-Cr-C alloys using mischmetal [J]. Journal of Materials Science Letters, 1994(1): 112−114.

[8] 马国睿. 高铬铸铁稀土复合变质处理的研究[D]. 哈尔滨: 哈尔滨理工大学, 2005. MA Guo-rui. Study of rare compound modification treatment on the high chromium cast iron [D]. Hrbin: Hrbin University of Science and Technology, 2005.

[9] 柳 青. 高铬铸铁中碳化物的变质处理[D]. 济南: 山东大学, 2011. LIU Qing. The modification of carbides in high-chromium cast irons [D]. Shandong: Shandong University, 2011.

[10] LAIRD H G. Microstructures of Ni-Hard Ι, Ni-hard ΙV and high-Cr-C white cast irons [J]. AFS Transaction. 1991(99): 339−357.

[11] 王玉陶. 高铬铸铁半凝固态成形技术的研究[D]. 太原:太原科技大学, 2008. WANG Yu-tao. Research of Fe-Cr-C cast iron of SSM [D]. Taiyuan: University of Science and Technology of Taiyuan, 2008.

[12] 皇志富, 黄卫东, 张安峰, 等. 半固态过共晶高铬铸铁的冲击及磨损性能研究[J]. 西安交通大学学报, 2005, 39(7): 775−778. HUANG Zhi-fu, HUANG Wei-dong, ZHANG An-feng, et al. Impact and wear properties of semisolid hypereutectic high chromium cast iron [J]. Academic Journal of Xi’an Jiaotong University, 2005, 39(7): 775−778.

[13] 王红超, 游晓红, 王录才. 高铬铸铁半凝固态成形工艺的研究[J]. 山西科技, 2010, 25(4): 10−13. WANG Hong-chao, YOU Xiao-hong, WANG Lu-cai. Research on semi solid forming process of high chromium cast iron [J]. Shanxi Science and Technology, 2010, 25(4): 10−13.

[14] SHEAN K H W, HEMANTH J, SHARMA S C. The rolling/sliding wear response of conventionally processed and spray formed high chromium content cast iron at ambient and elevated temperature [J]. Wear, 1996, 192(1): 134−140.

[15] 李 浩. 高铬铸铁中碳化物生长形态的研究[D]. 西安: 西北工业大学, 2007. LI Hao.Study on the morphology of the carbides in high chromium cast iron [D]. Xi’an: North Western Polytechncal University, 2007.

[16] 李秋书, 刘卯生. 悬浮铸造对高铬白口铸铁组织和性能的影响[J]. 太原重型机械学院学报, 2002, 23(1): 56−59. LI Qiu-shu, LIU Mao-sheng, Effect of suspension casting on Microstructure and properties of high chromium white cast iron [J]. Journal of Taiyuan Heavy Machinery Institute, 2002, 23(1): 56−59.

[17] BINER S B. PhD thesis. University of Aston, UK, 1981.

[18] 孙 逊, 范亚地. 高铬铸铁可锻性和锻后机械性能[J]. 机械工程学报, 1990, 26(2): 19−25. SUN Xun, FAN Ya-di. High chromium cast iron forge ability and its mechanical properties after forging [J]. Journal of Mechanical Engineering, 1990, 26(2): 19−25.

[19] 邢书明, 刘建华, 李云江, 等. 白口铁热变形时碳化物破碎行为的研究[J]. 钢铁, 1995(2): 58−60. XING Shu-ming, LIU Jian-hua, LI Yun-jiang, et al. The behaviour of carbide in white cast iron during hot deformation [J]. Steel, 1995(2): 58−60.

[20] 李祖德. 粉末冶金内涵百年演变[J]. 粉末冶金材料科学与工程, 2012, 17(3): 279. LI Zu-de. Evolution of powder metallurgy connotation in a hundred years [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(3): 279.

[21] DAI Yong-min, YANG Min, SONG Chang-jiang, et al. Solidification structure of C2.08Cr25.43Si1.19MnFe70.87powders fabricated by high pressure gas atomization [J]. Materials Characterization, 2010, 61: 116−122.

[22] 孙志平. 高铬铸铁亚临界处理中的硬化行为、机制及其对耐磨性的影响研究[D]. 成都: 四川大学, 2004. SUN Zhi-ping.Study on the hardening behavior, mechanism and their influence on abrasion resistance of high chromium white iron subjected to sub-critical treatment [D]. Chengdu: Sichuan University, 2004.

[23] HOU Yun-cheng, WANG You, PAN Zhao-yi, et al. Influence of rare earth nanoparticles and inoculants on performance and microstructure of high chromium cast iron [J]. Journal of Rare Earths, 2012, 30(3): 287.

(编辑 高海燕)

Sintered high performance hypoeutectic high chromium cast iron

XIAO Ping-an, ZHANG Xia, FAN An-ping, CAO Jie-yi, LI Chen-kun

(School of Materials Science and Engineering, Hunan University, Changsha 410082, China)

The hypoeutectic high chromium cast irons (HCCIs) were fabricated by liquid phase sintering (LPS) technology using gas atomized powders as raw material. The effect of sintering parameters on densification, microstructure and mechanical properties was studied systematically. The results show that, the products of relative density up to 99% can be obtained by this method, but proper sintering temperature is very narrow. The X-ray diffraction (XRD) reveals that the hypoeutectic HCCIs holds the follow constituents in its matrix: M7C3carbide, martensite and austenite, and metallographic analysis shows that the grains are fine, M7C3carbides are crystal rod with uniform distribution. With increasing sintering temperature and holding time, both grain size and carbide are coarsen gradually, while the strength and toughness increase first and then decrease, in which the temperature has a more significant effect. Under the optimum conditions, the mechanical properties of sintered hypoeutectic HCCIs are: hardness HRC65, bending strength 1195MPa, and impact toughness 4.6J/cm2. A model about carbide morphology evolution of sintered hypoeutectic HCCIs has been proposed.

hypoeutectic HCCIs; LPS; microstructure; mechanical properties; model

TF124

A

1673-0224(2015)1-78-08

国家自然科学基金资助项目(51074070);湖南省自然科学基金资助项目(13JJ3043);新金属材料国家重点试验室开放基金资助项目(2012-206)

2014-04-04;

2014-06-22

肖平安,教授,博士。电话:18900734730; E-mail:changcluj@163.com