正面碰撞中乘员小腿伤害的优化分析

2015-03-02田涌君张亚军曾必强

田涌君,张亚军,曾必强

(中国汽车技术研究中心,天津300162)

0 引 言

伴随着汽车保有量的不断增加以及行驶速度的不断提高,全世界每天都会发生大量的车祸,这对人们的出行安全造成了很大的威胁。正因为如此,汽车安全性能也越来越受到人们的重视[1]。随着NCAP 在中国的实施并不断升级,国内汽车厂商对于车辆安全也越加重视,国内的汽车安全性能已经有了很大的提高,在碰撞测试中得到五星级的车辆也越来越多[2-3]。虽然车辆整体安全性有了提高,但是胸部、小腿的得分依然不太理想。

针对2013年中国汽车技术研究中心所公布抽检的车型进行分析,在正面碰撞试验中,相对于假人头部、颈部以及大腿,假人的胸部和小腿成了失分的重点部位,即便是五星级车辆也不能例外。据统计,乘员腿部伤害70%来自正面碰撞,腿部伤害不足以直接危机人体生命,但腿部恢复往往需要漫长的时间,有时可能导致永久的残疾,给患者带来身体和生理上双重伤害。因此,如何提高胸部以及小腿得分,避免乘员腿部受到伤害成为了提高整车星级得分的关键。

本研究依据C-NCAP 中小腿伤害评价指标,对影响小腿伤害因素进行分析,提出可减小小腿伤害方案,并以滑车试验为基础,建立该滑车试验模型,采用有限元分析手段,结合小腿运动响应,对乘员舱进行优化分析,使小腿得分达到目标值。

1 小腿伤害指标介绍

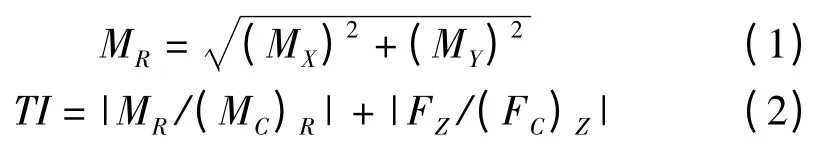

正面碰撞小腿部位得分评价指标有两个:胫骨指数TI 和小腿压缩力FZ。其中:沿小腿轴向传递的压缩力FZ可以直接测量;小腿胫骨指数TI 是对小腿压缩力FZ、弯矩MX、MY进行加权计算所得。本研究对假人左、右小腿的上部和下部分别计算小腿性能指标。计算公式如下:

式中:MX—绕小腿X 轴的弯矩,N·m;MY—绕小腿Y轴的弯矩,N·m;(MC)R—临界弯矩,按225 N·m 计;FZ—小腿Z 向的轴向压缩力,kN;(FC)Z—小腿Z 向临界压缩力,按35.9 kN 计[4]。

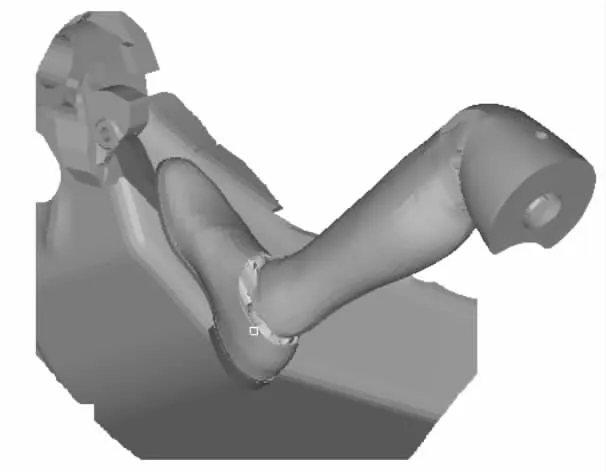

假人小腿力和弯矩的传感器位于上、下两端,如图1 所示。左脚放在歇脚板上(位置如图2 所示),由于歇脚板处的入侵变形,力的方向较为复杂,相应产生的MX和MY导致了脚踝处的各方向的弯矩。右脚放置在油门踏板上(位置如图3 所示),而踏板系统固定在前围上,脚跟下的地板在侵入时变形。

图1 小腿传感器位置

图2 左侧小腿在歇脚板位置

图3 右侧小腿在歇脚板位置

2 小腿伤害影响因素分析

影响小腿伤害的因素较多,伤害值评价也是各项指标综合作用的结果。众所周知,小腿伤害对车体加速度的变化较为敏感,小腿伤害还与仪表板刚度、安全带作用力、座椅刚度(包括假人与座椅摩擦)、地毯刚度等因素有着密切的联系。小腿的摆放位置也将更直接影响小腿伤害情况,脚跟与脚心哪个先受力将表现出完全不同的伤害值[5-6]。

在车辆发生事故的时候,乘员舱特别是防火墙和地板的变形往往也是造成乘员腿部伤害的重要原因。一般的车辆开发的前期,可以通过改变车身结构特别是主要吸能件的设计来达到改变车体加速度和减小乘员舱变形的目的[7]。但是,在进行乘员约束系统匹配工作的时候,往往都已经到了车辆开发的中后期,这个时候车身数模基本冻结,对大的结构件进行改动的概率很小。所以在不改变车身结构的情况下,如何提高小腿伤害成了一个关键[8-9]。本研究所涉及车型已处于量产阶段,车体结构以及座椅等重大部件不可做更改。为了在C-NCAP 中有较高得分,本研究通过优化脚部缓冲垫的结构与材料强度,提高缓冲垫的缓冲作用来减小小腿伤害,达到小腿可得满分目的。

3 滑车仿真分析及小腿优化

3.1 滑车试验介绍

滑车模拟碰撞试验的目的是验证白车身有限元模型的正确性,滑车试验示意图如图4 所示。试验时将车身底部用两条方型钢管沿车身地板的加强纵梁焊接后锁付在滑车上,方型钢管前端与副车架焊接。确保车身引擎舱伸出滑车运载平台外。运载平台有轨道方向,可确保平台沿水平直线运动。本研究在车身A、B柱及中央通道中部安装三向轴向加速度传感器,在车身左侧面、右侧面及顶部架设4 台高速摄像机。待试验准备完成后,本研究将整车加速度曲线输入到滑车试验控制系统[10]。

图4 滑车试验示图

3.2 原始方案

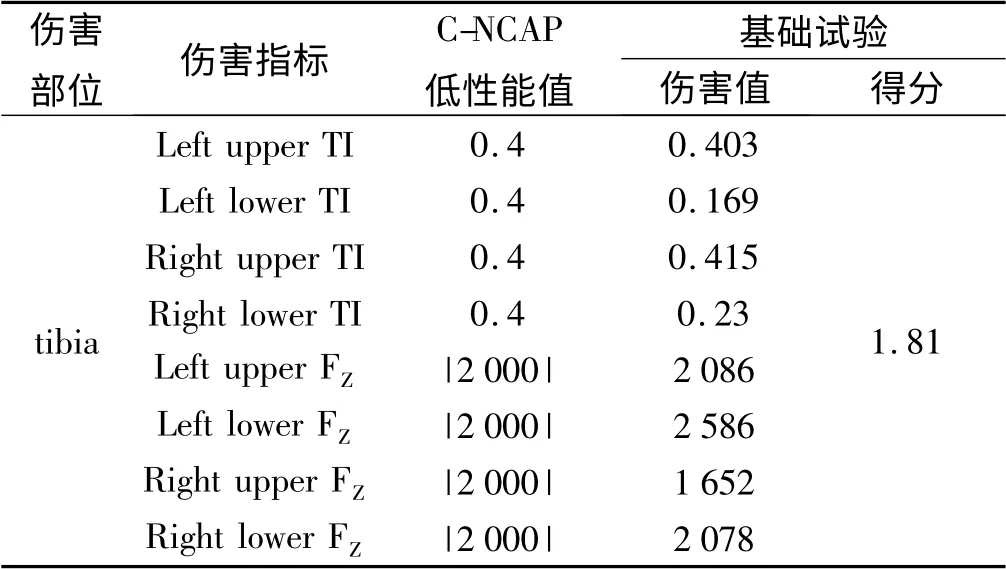

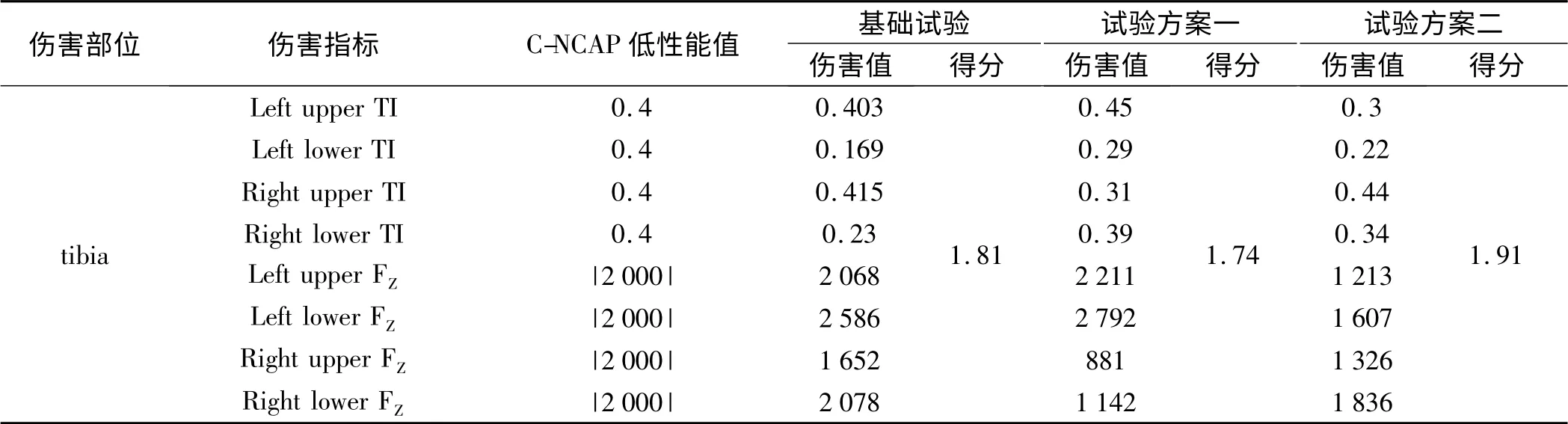

某车型初始滑车试验小腿伤害以及得分情况如表1 所示。

从表1 中看出,左侧小腿压缩力较右侧小腿压缩力明显偏高,左、右小腿上端胫骨指数较下端偏高,且高于C-NCAP 低性能值,主要因左侧小腿下端胫骨力较大导致小腿失分较多。该车型小腿目标分值是满分,最终实现小腿各项伤害指标在C-NCAP 低性能值以下且留有一定试验误差余量。

表1 某车型正面台车基础试验小腿伤害及得分情况

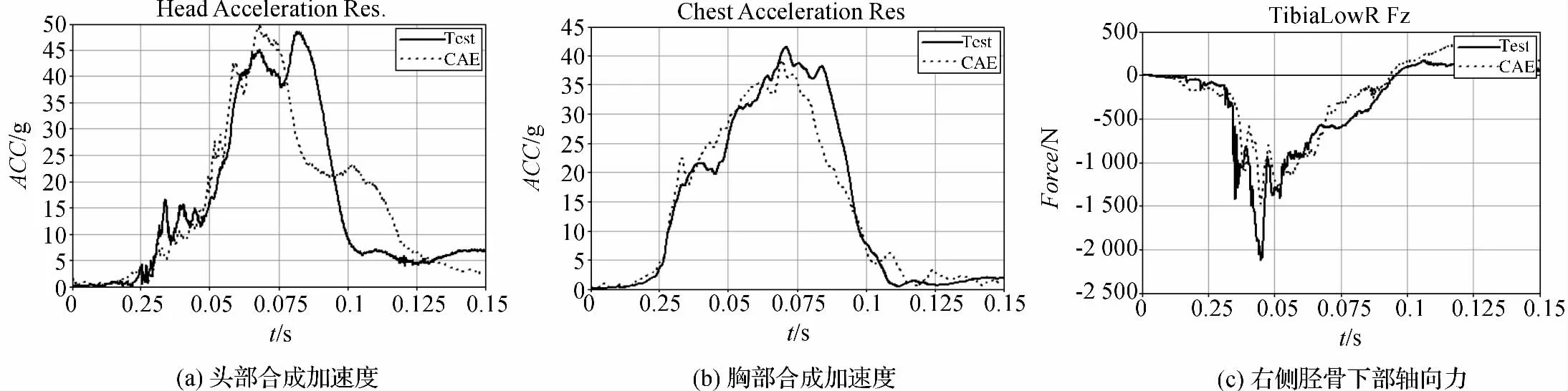

为解决上述问题,本研究采用仿真与试验相结合方法进行研究。经过对基础滑车试验进行有限元对标分析[11](仿真模型整体部分对标结果如图5 所示),确保滑车模型有较高对标精度基础上进行优化分析,最终提供的优化方案经过滑车试验来验证。滑车模型对标结果显示:该模型整体对标结果吻合度相对较好,模型具有一定可信度。

图5 仿真模型整体部分对标结果

3.3 优化方案一

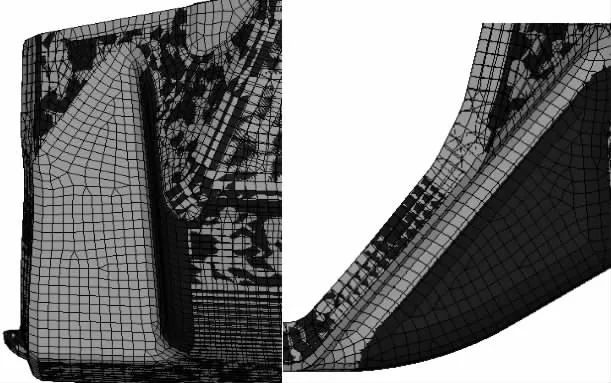

因该车型已处于量产阶段,可提供改动件较少,可以优化小腿得分的部件主要是地毯以及歇脚板泡沫。本研究在上述对标模型的基础经过仿真优化分析,提出针对驾驶员左侧歇脚板结构进行优化,降低歇脚板坡度,歇脚板泡沫优化方案如图6 所示。

图6 歇脚板泡沫优化方案1

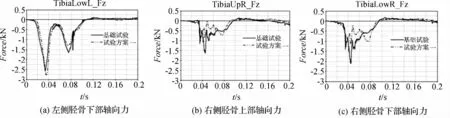

本研究根据仿真优化提出设计方案进行试验验证,在试验方案一中小腿伤害值如图7 所示。

从试验对比曲线分析,在试验方案一中左侧小腿胫骨力增大,右侧小腿力减小,试验方案一中MX较基础试验变化较大。试验方案一中小腿具体伤害指标及得分情况如表2 所示,从表2 中信息可知,修改歇脚板泡沫结构后,左侧小腿胫骨力FZ反而增大,左侧小腿胫骨指数也增大,左侧小腿失分较多,右侧小腿明显变好。在滑车试验中,因车体加速度与假人质量一定,在其他约束条件不变的情况下,假人左、右腿之间存在相互制恒关系。

经过对试验结果与仿真结果的反复研究,因歇脚板泡沫刚度较大,导致歇脚板在试验以及仿真分析中变形较小。本研究建议降低歇脚板泡沫刚度,将有助于泡沫垫有更好的缓冲作用。

图7 试验方案一与基础试验对比-小腿胫骨力FZ

表2 试验方案一与基础试验小腿伤害值与得分

3.4 优化方案二

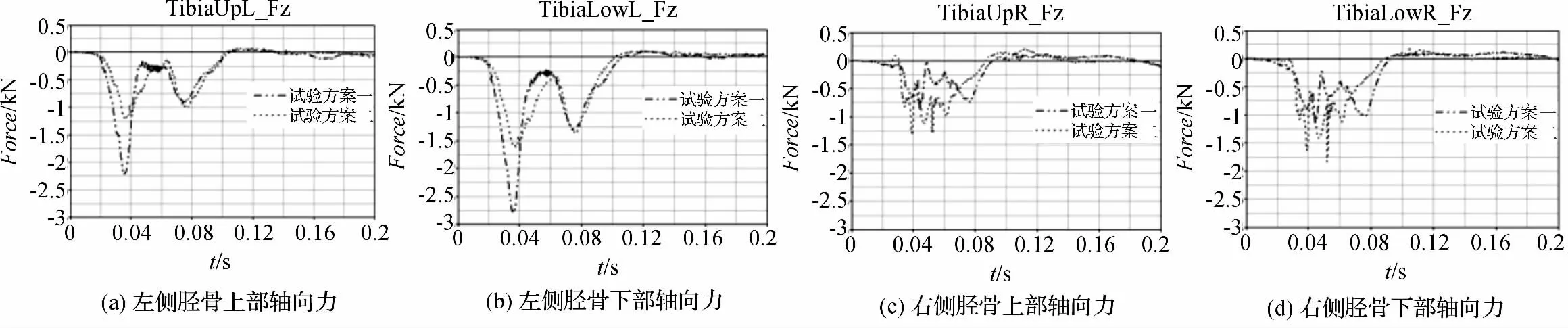

本研究在优化方案一基础上,减小泡沫垫刚度,将该方案进行滑车试验验证,试验结果对比如图8 所示。

从试验结果分析,优化歇脚板泡沫刚度后,左侧小脚Z 向胫骨力明显减小,右侧小腿胫骨力较试验方案一有所增加,但最大值均在C-NCAP 低性能值以下。右侧小腿上端传感器的MX和MY较试验方案一有所增加,导致右侧小腿上端胫骨指数增大,高于C-NCAP低性能值。从整体得分情况对比,降低歇脚板泡沫刚度能有效减小小腿伤害。得分对比如表3 所示。

图8 试验方案二与试验方案一对比小腿胫骨力FZ

表3 试验方案二与试验方案一、基础试验小腿伤害值与得分对比

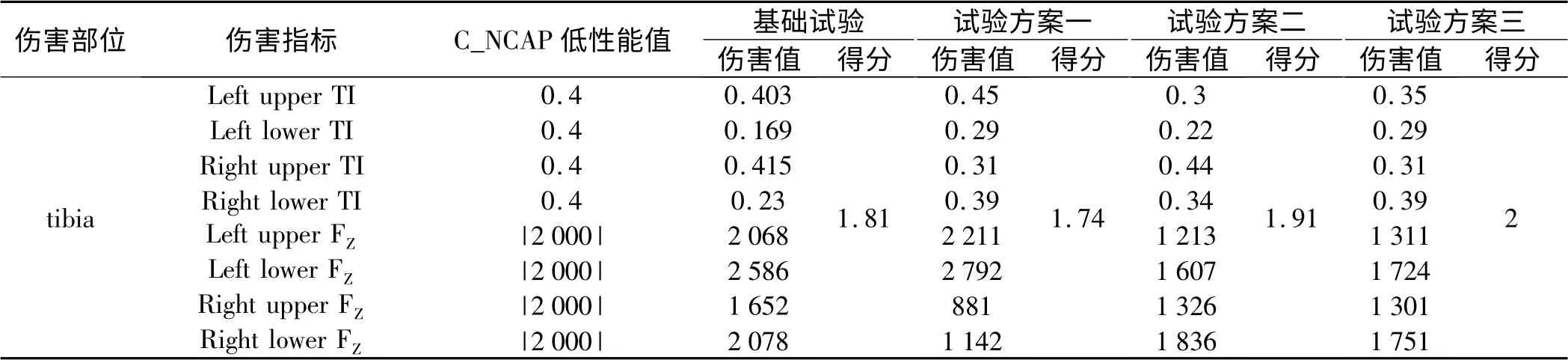

3.5 优化方案三

本研究在优化方案二基础上,减小假人膝部关节铰链摩擦系数,该方案主要是为了研究假人伤害的影响因素,在整车试验中假人由第三方标定,试验方不得对假人参数进行修改。将该方案进行滑车试验验证,试验结果对比如表4 所示。

表4 试验方案三与试验方案一、试验方案二、基础试验小腿伤害值与得分对比

本研究从试验结果分析,降低假人膝部关节铰链摩擦系数,假人胫骨力变化量相对较小,胫骨指数略有变化,但小腿所有伤害指标均在C-NCAP 低性能值以下,满足滑车优化目标。

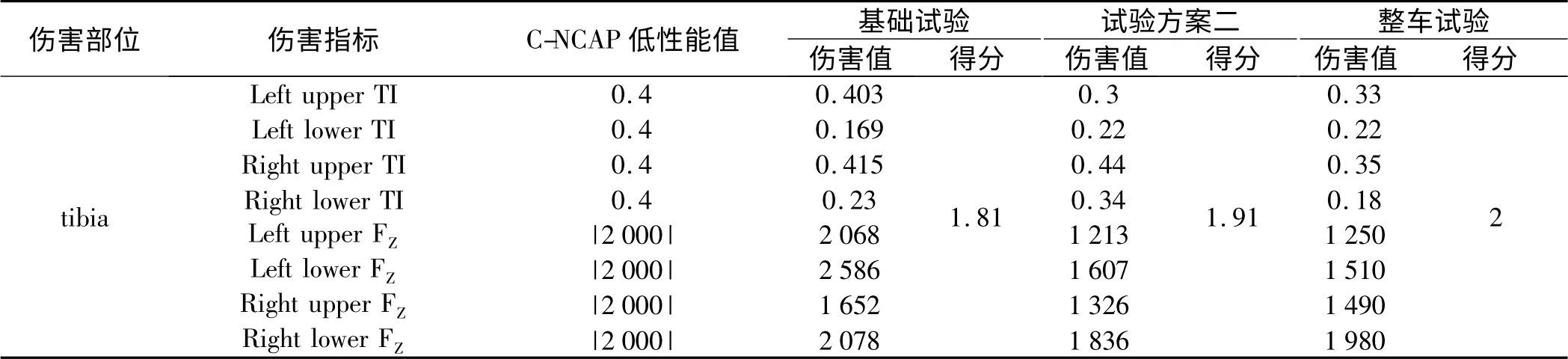

3.6 整车试验验证

通过滑车试验验证,方案二对优化小腿伤害有明显提高改善,将该方案在整车试验中进行了最终验证,进一步验证了方案的可行性,对比情况如表5 所示。

表5 整车试验与试验方案二、基础试验小腿伤害值与得分对比

本研究经过整车试验验证,驾驶员侧小腿伤害值均低于C-NCAP 低性能值,满足初始设定目标,进一步验证了通过CAE 仿真所提供优化方案的可信度。

4 结束语

本研究通过对假人头部、颈部、胸部、大腿、小腿伤害的CAE 仿真曲线与试验曲线对比,两者吻合度较高,误差不超过10%,表明本研究搭建的滑车模型是真实有效的。笔者利用CAE 仿真方法成功地对某车型小腿伤害进行优化设计,并通过实车验证,表明CAE 模拟仿真是研究汽车安全碰撞性问题非常有效的方法。

本研究通过仿真与试验相结合的研究方法,仿真提供优化方向,最终在试验中进行验证,避免纯理论分析的无依据性,同时减少实车试验次数,降低项目开发成本,缩短项目开发周期。该研究方法可在后续项目开发中继续推广。

[1]宋 健,王伟玮,李 亮,等.汽车安全技术的研究现状和展望[J].汽车安全与节能学报,2010(2):98-106.

[2]赵福全,吴成明,潘之杰,等.中国汽车安全技术的现状与展望[J].汽车安全与节能学报,2011(2):111-121.

[3]于文英,单宝龙.汽车安全技术的应用及发展[J].汽车与安全,2010(7):54-57.

[4]中国汽车技术研究中心. C-NCAP 管理规则[M].2012版.天津:中国汽车技术研究中心,2012.

[5]韩 勇.车辆碰撞行人的动力学响应及胸部和下肢损伤机理研究[D].长沙:湖南大学机械与运载工程学院,2011.

[6]蔡志华,兰凤崇,谌玉红.人体生物力学模型建立及在汽车安全中的应用[J].中国科学:技术科学,2014(8):870-882.

[7]王 方.人体胸部有限元建模及其在车辆碰撞中的损伤生物力学研究[D].长沙:湖南大学机械与运载工程学院,2014.

[8]马立军,张 凯. 正面碰撞中乘员小腿伤害的分析研究[C]//第十四届中国汽车技术安全学术会议论文集. 北京:[出版者不详],2011:339-343.

[9]伍腾飞,景 旭.正面碰撞中假人小腿伤害影响因素分析[C]//第十四届中国汽车技术安全学术会议论文集. 北京:[出版者不详],2011:344-349.

[10]蔡坚勇.白车身正面碰撞滑车试验和CAE 仿真[J].机电技术,2011(6):44-46.

[11]葛东东,王秋成,刘卫国,等.电动汽车正面碰撞结构耐撞性分析及优化[J].机电工程,2013,30(3):325-328.