焊接电源数字化人机交互系统设计研究

2015-03-02齐铂金从保强杨明轩

李 伟 ,齐铂金 ,从保强 ,杨明轩

(1.北京航空航天大学机电工程及自动化学院,北京100191;2.北京石油化工学院电气工程系,北京102617)

0 引 言

超音频脉冲方波变极性TIG 焊接工艺是近年来发展起来的一种优质高效的焊接技术,用于高强铝合金材料的焊接加工时,对消除焊缝气孔缺陷、提高焊接性能等方面有显著效果[1-3]。然而,在该焊接工艺中,需要调节的电流特征参数以及需要监控的状态参数比较多,采用传统的数码管或是单色液晶屏配合按键的形式来实现人机交互功能,不仅操作不便,而且难以满足某些特定焊接场合的使用要求,严重制约了数字化焊接电源自动化程度的提高。因此,在该焊接电源上开发功能更加强大且更友好的人机交互系统,对该新型焊接技术的推广应用尤为重要。

触摸屏作为新一代数字化人机交互界面的出现,提高了人机交互功能的便捷程度,将其用作焊接电源的操作界面,可以方便地调节焊机参数,并且能实时监控焊机运行状态,具有操作简单、界面美观易懂的特点。此外,采用触摸屏实现人机交互,微处理器只需要使用少量I/O 端口即可实现与触摸屏之间的数据传输,可以节省微处理器的I/O 资源,使系统硬件设计得到简化。

本研究以高性能微处理器为控制核心,选用支持Modbus 协议的触摸屏为主要交互方式,实现焊接电源的数字化人机交互系统。

1 Modbus 协议介绍

Modbus 协议是一种有效支持控制器之间以及控制器经由网络(如以太网)与其他设备之间进行通信的协议[4-6]。控制器通信使用主从技术,仅有主设备能初始化传输,从设备则根据主设备提供的传输数据做出相应响应。

标准Modbus 网络有两种数据传输模式,即ASCII模式和RTU 模式。当采用ASCII 模式传输数据时,每个8 bit 字节均需转化为2 个8 bit 的ASCII 码字符,而在RTU 模式中则仅需转换为一个字节的二进制码。因此,相同的波特率下RTU 模式较ASCII 模式具有更高的数据传输效率,故该设计采用RTU 模式实现触摸屏与处理器之间的Modbus 通讯协议。

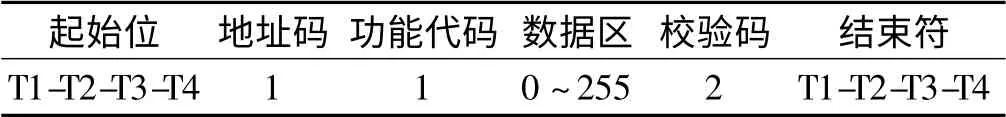

RTU 模式下消息帧的结构如表1 所示。每字节数据按有效位先低后高从左至右的顺序发送[7]。

表1 RTU 模式消息帧结构

2 人机交互系统硬件设计

2.1 控制器选择

超音频脉冲变极性方波TIG 焊接电源的主电路组成以及焊接工作本身的强电磁干扰特性,决定了人机交互系统在运行中尤其是引弧期间会处于恶劣电磁干扰环境,因此系统必须选用抗干扰能力强的处理器作为控制核心。

考虑到该焊接电源中处理器还须实现USB 存储、双机通讯等其他辅助功能,为简化硬件设计,本研究选用由美国微芯公司生产的PIC 系列16 位高性能微处理器PIC24FJ256GB106,该处理器自带USB 功能且具有极强抗干扰能力。此外,该系列处理器所独有的引脚配置功能,使得其相对于其他系列处理器而言,在I/O 使用方面极具灵活性[8-10]。

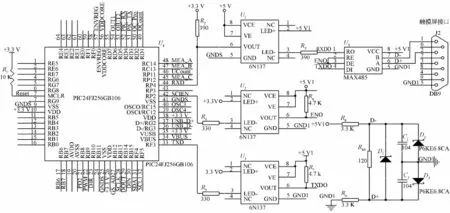

2.2 触摸屏选型及接口电路设计

考虑到图形显示和数据处理功能的需要,并兼顾触摸屏的抗干扰能力要求,最终本研究选用广泛应用于各种工业场合的台湾威纶通科技有限公司生产的10 英寸MT6100I 触摸屏。该触摸屏采用隔离电源供电,并支持RS232 和RS485 两种通讯接口。由于焊接电源所处的工业环境较为复杂,为提高系统抗干扰能力,增强通讯可靠性,本研究选用RS-485 接口完成单片机与触摸屏的通讯。

触摸屏与处理器之间的接口电路如图1 所示。

图1 触摸屏与处理器之间的接口电路

RXD 和TXD 为处理器的串行通讯所用收发引脚,由于RS-485 采用半双工工作方式,处理器须提供使能信号SCIEN 对收发状态加以控制。为提高系统稳定性,处理器串行端口和控制端口均须通过6N137光耦隔离,然后送至MAX485 芯片输入端,以达到将TTL 电平转换为485 电平的目的。RS485 总线上两个输出端分别接上拉电阻和下拉电阻,并且在输出端之间接匹配电阻,使干扰信号很难产生串行通讯的起始信号“0”,增强了总线的抗干扰能力[11]。

3 系统软件设计

系统软件设计部分主要包含两方面内容,即HMI人机交互界面设计以及Modbus 协议在微处理器中的软件实现。

3.1 HMI 人机界面设计

为满足实际焊接场合自动化焊接需要,要求设计出包含系统主界面、焊接工艺选择、焊接参数设定、焊接状态显示及故障报警等人机界面,该设计采用威纶通触摸屏配套提供的HMI 人机界面设计组态软件Easy Builder8000 来实现上述功能。该组态软件图形功能强大且简单易用,并提供了丰富多样的功能元件供用户自由组合,用户可根据自己需求,方便快捷地创建出直观的屏幕画面,完成人机交互界面的设计。

由于Modbus 协议采用主从通讯模式在处理器与触摸屏之间交换数据,须根据实际应用情况设置触摸屏的主从属性。在该人机交互系统中,微处理器作为主站,触摸屏设为从站响应处理器操作,利用组态软件设计人机界面时需要在工程属性中把HMI 设置为Modbus SERVER 模式。

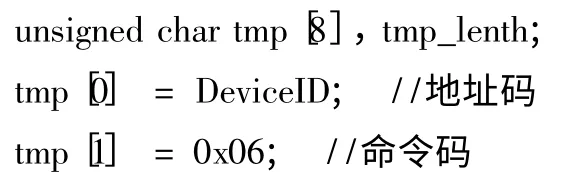

3.2 Modbus 协议的软件实现

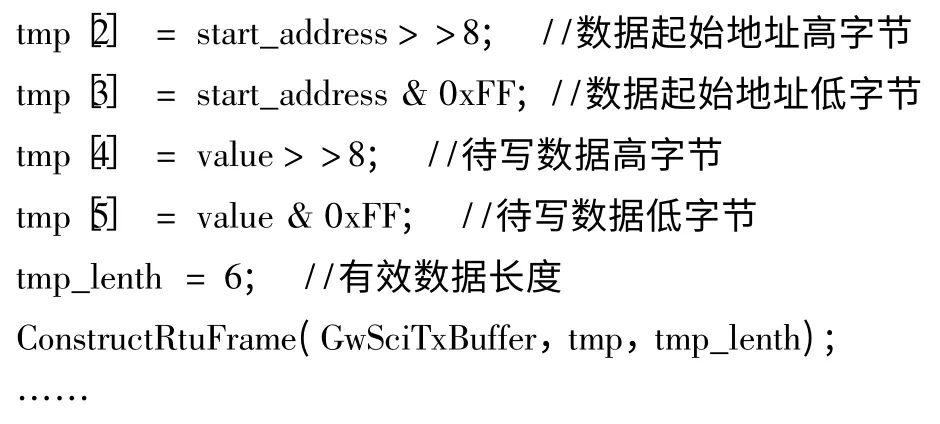

利用触摸屏进行参数设置或状态显示时,处理器与触摸屏之间数据传输按照RS-485 串行总线方式进行,并且遵循Modbus 协议,因此处理器对触摸屏进行读写操作时,须按照所选择的RTU 模式数据结构构建消息队列,消息队列的最后两个字节依次为校验生成的低8 位字节和高8 位字节,校验方法采用纠错性能强的循环冗余检验码CRC 算法[12]。在MPLAB 编译环境下,本研究利用C 语言实现构建消息队列对寄存器写入长度为两字节整型数据的部分代码如下:

上述代码中ConstructRtuFrame()函数实现CRC校验字节的生成,采用基于查表的CRC 校验算法实现,以满足高速通信的需要。

通过触摸屏设置焊接电流参数大小时,处理器要读取用户通过触摸屏输入的参数值,应通过功能码为“03”的读取保持寄存器操作来实现。

处理器作为主站对触摸屏相应寄存器进行读取操作,其程序流程图如图2 所示。

图2 主机读取从机数据的工作流程

4 人机交互系统应用

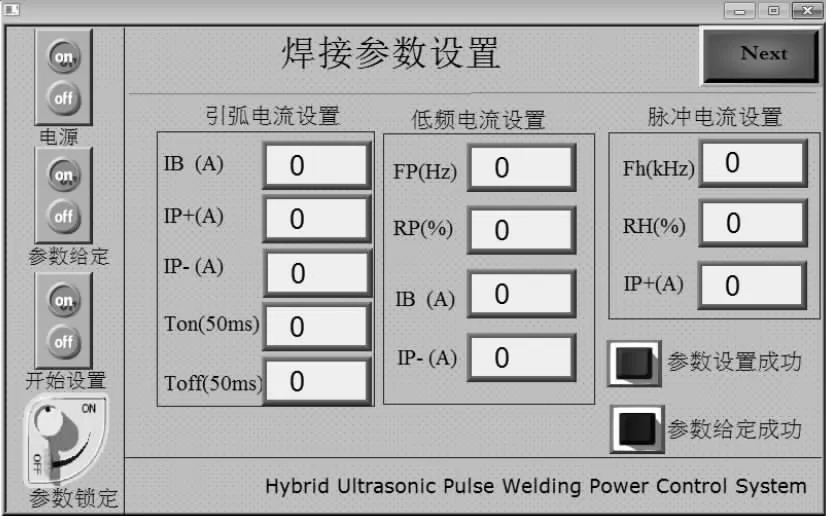

本研究基于上述硬件设计方案和软件设计思路开发出数字化人机交互系统,并将其用于超音频脉冲方波TIG 焊接电源的实际焊接过程。在焊机电源系统上电以后,通过触摸屏操作界面,系统可进行焊接工艺选择,并对引弧电流以及正常工作电流等参数进行设置;也可以通过输入焊接材料类型和试样尺寸等基本信息后,由人机交互系统查询存储的焊接工艺参数后实现参数自动给定。参数设定完毕以后,即可锁定焊接参数,按下引弧按钮开始焊接过程,焊接过程中状态参数可通过触摸屏状态显示界面实时监控。

实际应用中的焊接参数设置主界面如图3 所示。

图3 焊接参数设置主界面

焊接过程中若需即时调节电流特征参数大小,可通过调节旋钮或触摸屏进行调节。无论是在引弧期间还是在焊接进行过程中,该人机交互系统均能可靠工作。

5 结束语

本研究将触摸屏作为焊机上人机交互的主要实现方式,辅以其它交互模式,可以很方便地实现各种焊接参数的输入设定和调节,并且能实时显示焊机运行状态参数。

在该数字化焊机上进行的大量焊接试验表明,所设计的人机交互界面操作简单便捷,系统运行稳定可靠,且抗干扰性能强,在焊接及相关领域具有较好的使用价值。

[1]从保强,齐铂金,周兴国,等.超音频脉冲方波电流参数对2219 铝合金焊缝组织和力学性能的影响[J].金属学报,2009,45(9):1057-1062.

[2]从保强,齐铂金,李 伟,等.脉冲电流频率对2219 铝合金焊缝组织性能的影响[J]. 焊接学报,2010,31(9):37-40.

[3]CONG Bao-qiang,QI Bo-jin,LI Wei. A novel ultrafast-convert hybrid pulse square-wave VP-GTAW process for aluminum alloys[J].China Welding,2010,19(2):32-36.

[4]潘 悦,佟为民,赵志衡.基于C8051F02x 单片机的Modbus 实验系统[J]. 仪器仪表学报,2007,28(4):304-306,327.

[5]孟 华,王鹏达,李明伟. 基于Modbus 协议的触摸屏与PIC 单片机的实现[J]. 仪表技术与传感器,2009(10):58-60,75.

[6]令狐钊,杨旭东,陈伦军.编绎型PLC Modbus 协议的研究与实现[J].机电工程技术,2014(12):224-228.

[7]顾波飞,赵伟杰,吴开华.基于Modbus 协议的单片机与触摸屏通信设计[J].机电工程,2012,29(1):104-107.

[8]于春磊,吴凤军,高大庆,等.基于单片机的重离子医用治疗装置数字电源监控系统设计[J]. 核电子学与探测技术,2013,33(11):1338-1341.

[9]贾西欧.16 位单片机C 语言编程:基于PIC24[M].1 版北京:人民邮电大学出版社,2010.

[10]武亚平.基于单片机技术研究DXD 系列包装机的控制系统[J].包装与食品机械,2013(2):31-33.

[11]李 磊,宋建成,田慕琴,等.基于DSP 和RS485 总线的液压支架电液控制通信系统的设计[J]. 煤炭学报,2010,35(4):701-704.

[12]李剑锋. 新的高性能CRC 查表算法[J]. 计算机应用,2011,31(1):181-182,211.