汽车空调用热力膨胀阀性能测试系统的研制*

2015-03-02谷小红来雨霏

丁 浩 ,谷小红 ,来雨霏

(1.浙江省质量检测科学研究院,浙江杭州310023;2.中国计量学院机电工程学院,浙江杭州310018)

0 引 言

汽车空调用热力膨胀阀是一种自动调节进入制冷装置蒸发器中液态制冷剂流量的控制元件,它是汽车空调的关键部件之一[1-2]。热力膨胀阀的质量好坏会直接影响整个系统的运行性能,对空调系统的运行寿命、制冷效果、运行成本具有重要的意义[3]。同时,汽车空调的动力来源于燃油,而汽车空调的性能直接关系到燃油的消耗量,特别是在夏季,而作为汽车空调重要零部件的热力膨胀阀,其性能对汽车节能效果和尾气排放有着重要影响。

目前,国内汽车空调用热力膨胀阀性能的测试方法主要依据QC/T663—2000《汽车空调用热力膨胀阀》,该标准规定了汽车空调用热力膨胀阀的有关基本参数、技术要求、试验方法、检验规格等[4]。由于该标准规范制定时间较早,其中部分检测方法存在步骤复杂、可操作性差、精度不高等缺陷,现在已经难以满足目前热力膨胀阀性能检测的实际需求[5-6]。国内汽车空调热力膨胀阀的企业对产品检测以人工操作为主,检测人员主要凭目视读取数据,根据经验进行结果判定。同时不同性能指标需要采用多个仪器分别进行测试,检测流程复杂、耗时较长,且测试精度难以符合标准要求。

为了提高汽车空调用热力膨胀阀主要性能的检测精度、效率及自动化水平,本研究设计一套热力膨胀阀性能测试系统,该系统采用PLC 作为核心控制器,结合多个压力、流量传感器采集性能测试过程的参数,用图形化可视软件VB 开发控制系统软件,利用上位机对采集的数据进行处理和显示,可自动完成热力膨胀阀的过热度、阀口泄漏和耐久性能等主要指标的测试[7-8]。

1 热力膨胀阀的主要性能指标

热力膨胀阀是汽车空调的重要自控元件,通过控制蒸发器出口气态制冷剂的过热度来控制进入蒸发器的制冷剂流量,将冷凝器冷凝后的高温、高压液态制冷剂节流降压,成为容易蒸发的低温、低压的汽液混合物,进入蒸发器蒸发,吸收外界热量,从而实现不同的制冷效果。过热度、阀口泄漏和耐久性能是评估热力膨胀阀性能的主要性能指标,是企业在设计生产汽车空调用热力膨胀阀时的重要参考依据。

过热度是指感温包温度和膜片下方压力对应的温度差,静止过热度是指阀刚刚开启的过热度,从阀开启至额定开度所需要的过热度增量,称为热力膨胀阀的有效过热度,热力膨胀阀的静止过热度与有效过热度之和称为工作过热度,汽车空调的制冷效果主要通过调节工作过热度实现。现有标准中过热度测试采用压力法,该方法对开度变化不敏感。本研究采用了流量法直接测量开度,提高了测量结果的准确度。

阀口泄漏是指阀口关闭的紧密程度。基于差压传感器灵敏度远远大于现有压力测试灵敏度的特点,本研究采用差压法测定阀口泄漏,差压法可大大缩短测试时间、增加测试精度。

耐久性表征了热力膨胀阀的工作寿命,长期使用后热力膨胀阀的膜片、传动片和传动杆运动部件可能出现磨损。本研究通过优化测试参数,增加过程结果判定,提高了测量效率。

2 测试系统的硬件设计

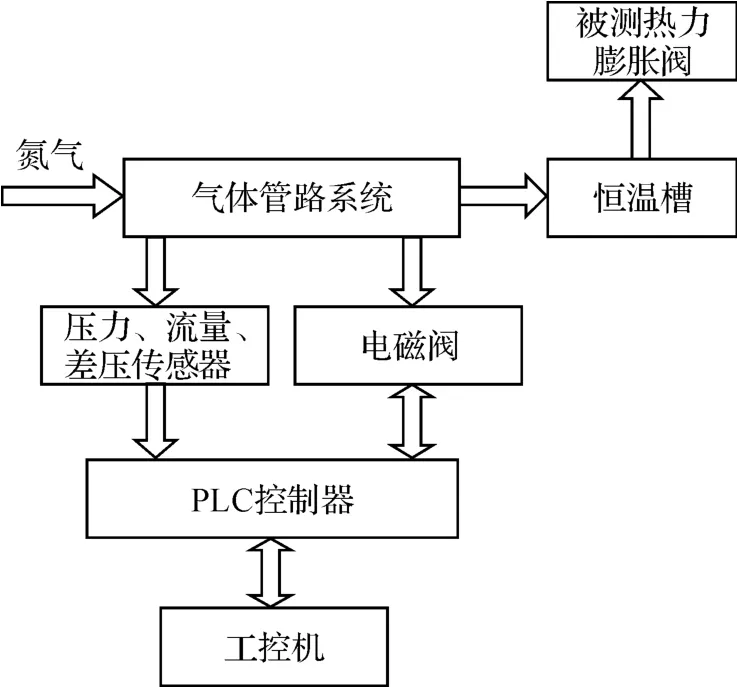

测试系统采用99.9%的氮气作为测试介质,测试系统的框架结构如图1 所示。

图1 测试系统结构框图

测试系统采用“PLC +工控机”的控制模式,被测热力膨胀阀安装在特制夹具上,并放入恒温槽中。测试过程中的管路压力传感器、流量传感器、差压传感器、电磁阀开度等信号被采集输入至台达DVP-12SA2型PLC 中,信号经过模/数转换及调理后上传至工控机中进行处理[9-10]。

2.1 过热度的测试

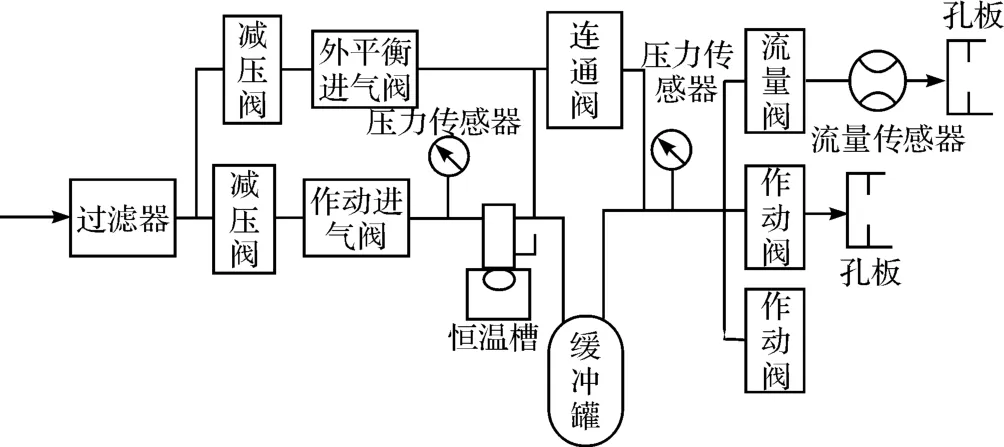

行业标准QC/T 663—2000《汽车空调HFC-134a用热力膨胀阀》中过热度测试采用压力法。由于压力对热力膨胀阀的开度不太敏感,不能及时反映开度的变化,本研究采用流量法测量过热度,挖掘热力膨胀阀的流量与压力的对应关系。基于流量的过热度测试工艺图如图2 所示。

图2 基于流量的过热度测试工艺图

笔者将热力膨胀阀安装在图2 所示的实验装置中,感温包置入恒温槽中,调节恒温槽的温度至0 ℃,调节作动减压阀将压力调到1.03 MPa ±0.05 MPa,调节外平衡减压阀,可以获得热力膨胀阀不同的外平衡压力,打开关闭流量阀3 次,流量传感器测得的出口流量即为被测热力膨胀阀的流量。当打开连通阀、关闭外平衡阀时,就可以得到与流量对应的作动压值。基于实际测试经验,管路中孔板的孔径设置为0.8 mm。测试过程中的出口压力采用T200 压力传感器进行测量,其测量范围为0~0. 6 MPa,测量精度为0. 5%F.S.。气体流量采用FESTO 公司生产的SFAB 流量传感器,测量范围为2 L/min~200 L/min,测量精度为0.3% F.S.。它具有响应快、精度高、稳定性高、体积小、重量轻且性价比高等特点。

2.2 阀口泄漏的测试

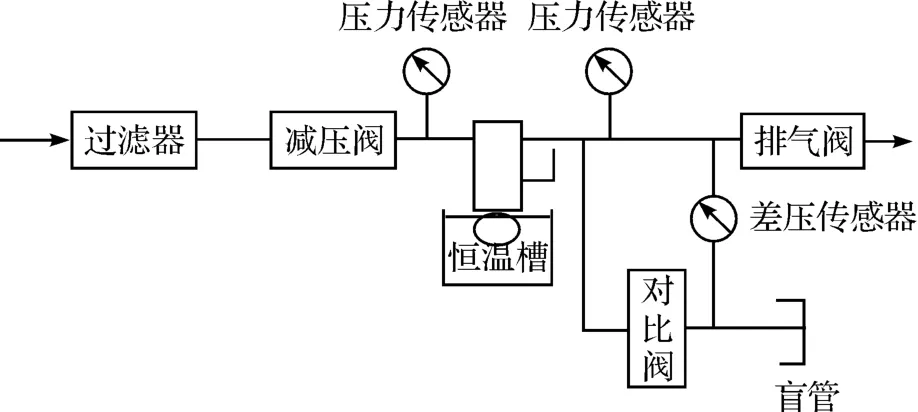

基于差压传感器灵敏度远远大于现有压力测试灵敏度的特点,本研究采用差压传感器测量阀口泄漏,差压法可大大缩短测试时间、增加测试精度。基于差压的阀口泄漏测试工艺图如图3 所示。

图3 基于差压的阀口泄漏测试工艺图

笔者将热力膨胀阀安装在图3 的实验装置中,将感温包置入恒温槽中,调节恒温槽的温度至0 ℃,通过调节作动减压阀将压力调到1.03 MPa ±0.05 MPa,在完成过热度测试后先关闭排气阀,延时保证阀口关闭后关闭对比阀,作为基准压力差,再延时一定时间,通过DMP3051 工业型差压传感器测得的差压值可表征阀口泄漏增加量,其测量范围为0~0.2 MPa,测量精度为0.075% F.S.。

2.3 耐久性能的测试

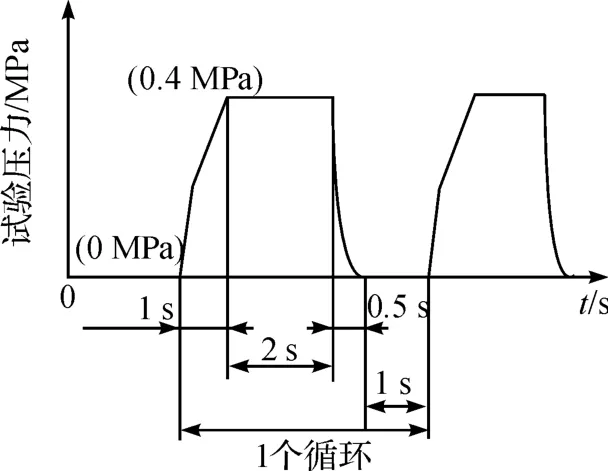

由于耐久性测试时每次进气加压对膜片均有一定的冲击,加压速率对膜片的耐久性有着重要影响。测试时需要从膨胀阀外平衡侧作0~0.4 MPa 的反复加压,基于实际的产品生产经验,优化了进气时间和保压时间,具体参数如图4 所示。

耐久性指标需要测试的次数较多,在测试过程中可能出现膜片破裂的情况,因此进行一定次数测试后,应检测热力膨胀阀的过热度并根据过热度判断膜片是否完好。中间间隔一定的次数,关闭耐久阀,打开作动进气阀,检测膨胀的过热度来判断此时膨胀阀的膜片是否损坏。

图4 耐久性测试时间参数

3 测试系统的软件设计

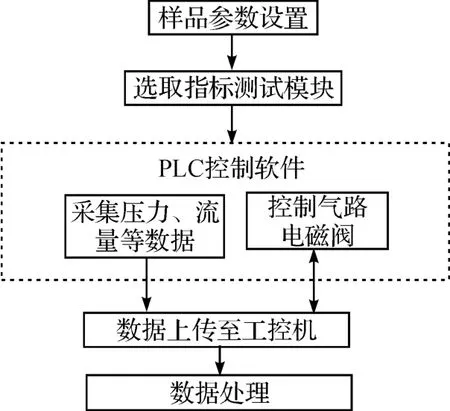

测试系统软件分为两部分:PLC 下位控制软件及工控机上位监控软件。PLC 下位控制软件由台达PLC编程软件WPLSoft 编写,上位机由VB 编写,通过Modbus 协议实现上位机与PLC 控制器间的数据传输,完成数据采集及处理流程。

软件流程如图5 所示。

图5 软件流程图

PLC 控制软件主要完成压力、流量等传感器的数据采集上传,工控机监控软件主要完成测量数据的监视、保存等功能。

监控软件测试流程菜单中包括了过热度测试、阀口泄漏测试和耐久性测试3 个功能模块。监控软件中可以对被测热力膨胀阀的样品信息、测试过程参数等进行设置,并能直观地观察系统的运行状态及测试数据。测试完成后可将测试结果存储在特别设计的Excel 文档中,直接输出测试报告。

4 实验结果与分析

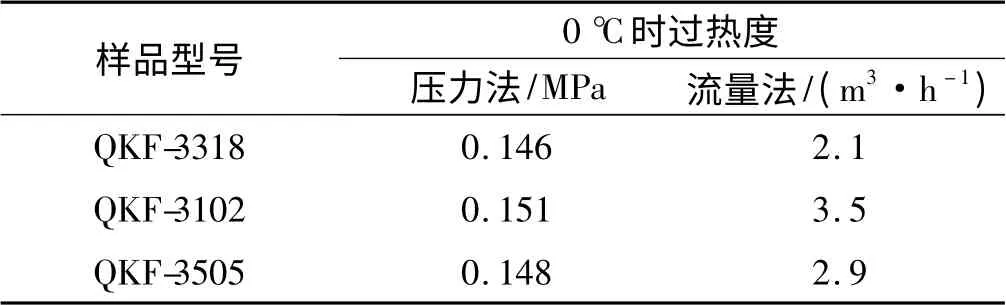

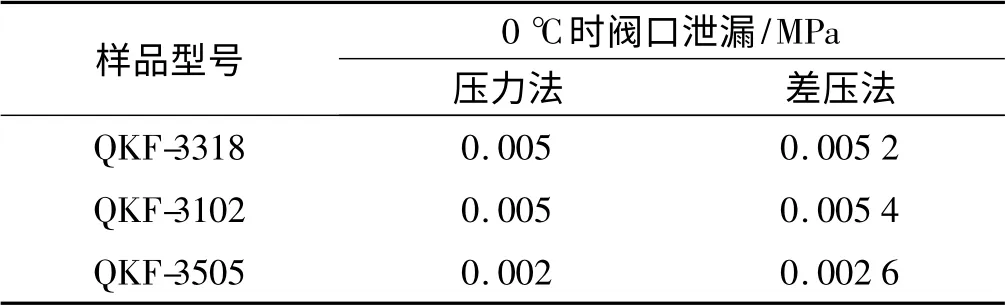

本研究选取QKF-3318、QKF-3102 和QKF-3505 这3 种型号的热力膨胀阀,将被测热力膨胀阀安装在研制的测试系统中,过热度采用流量法,阀口泄漏采用差压法,耐久性测试采用优化的时间参数。实验分3 组进行,恒温槽温度设置为0 ℃,测试结果如表1、表2 所示。

表1 热度测试数据

表2 阀口泄漏测试数据

从表1 中可以看出,流量法过热度测试方法与传统的压力法测量结果反映的变化趋势一致。特别是在热力膨胀阀开度变化较小的情况下,压力法对开度变化不敏感,此时流量法可及时反映过热度的变化量。

从表2 中可以看出,阀口泄漏差压法的测试精度要优于压力法,优于差压传感器的灵敏度远大于压力传感器,差压法可大大缩短测试时间、增加测试精度。采用优化的时间参数进行耐久性测试,可有效避免循环加压过程对热力膨胀阀膜片的过度冲击,避免影响测试结果的有效性。

笔者研制的测试系统经试验验证,其精度和可靠性能完全满足热力膨胀阀过热度、阀口泄漏和耐久性的标准测试要求。

5 结束语

本研究提出了过热度流量测试法、阀口泄漏差压测试法,并对耐久性测试过程的时间参数进行了优化,同时搭建了汽车空调用热力膨胀阀综合性能测试系统,并采用图形化编程语言VB 开发了测试系统监控软件,对系统的过热度、阀口泄漏和耐久性3 个测试功能模块进行了大量验证试验。

测试结果表明,所研制的测试系统稳定可靠,采用的各类传感器经专业的第三方机构计量校准,测量数据重复性较好,测试精度较高,可满足标准测试要求,为热力膨胀阀的关键性能评估判定提供了重要的技术依据。与传统的测试系统相比,该系统具有操作简单、测量精度高等特点,而且自动化程度较高,减少了人工操作,提高了测试效率。

[1]HIGUCHI K,HAYANO M. Dynamic characteristics of thermostatic expansion valves[J].International Journal of Refrigeration-Revue Internationale Du Froid,1982,5(4):216-220.

[2]徐 博,江挺候,陈江平,等.热力膨胀阀感温元件特性实验研究[J].制冷学报,2011,32(2):30-34.

[3]YU F W,CHAN K T,CHU H Y. Constraints of using thermostatic expansion valves to operate air-cooled chillers at lower condensing temperatures[J].Applied Thermal Engineering,2006,26(17-18):2470-2478.

[4]杨长春,黄国强,张明锦. QC/T 663—2000《汽车空调HFC-134a 用热力膨胀阀》[S]. 北京:国家机械工业局,2000.

[5]徐朋朋,蔡晋辉,姚 燕,等.热力膨胀阀过热度自动检测系统[J].中国计量学院学报,2010,21(1):16-19.

[6]董长盛,郭晓玲,彭军皓.热力膨胀阀容量测试系统的设计[J].工业仪表与自动化装置,2014(4):43-46.

[7]郭 亮,王 吟. 一种结合LabVIEW 的双层永磁直线电机测试系统[J].机电工程,2013,30(1):73-76.

[8]熊四昌,李 栋,高玉科,等.基于嵌入式的差压式溶剂补偿气体泄漏检测装置的研究[J]. 机电工程,2014,31(1):38-42.

[9]程三红,徐云奎,许敏影,等.多路阀型式试验台的设计与开发[J].机电工程,2014,31(3):358-372.

[10]高 琨,张森林. 基于PLC 控制的电子凸轮系统设计[J].机电工程,2014,31(11):1419-1422.