外壳体压铸充型凝固过程数值模拟及工艺研究

2015-02-27安振须

孙 季,黄 勇,韩 莹,安振须

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

外壳体压铸充型凝固过程数值模拟及工艺研究

孙 季,黄 勇,韩 莹,安振须

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

根据外壳体铸件的结构特点设计铝合金外壳压铸模具,通过ProCAST模拟软件对外壳体铸件进行充型凝固过程数值模拟,根据模拟的流场、温度场和缩孔缩松的分布,确定合理的工艺参数,经过生产验证,铸件质量合格,同时验证了模拟结果的准确性。

铝合金;数值模拟;充型凝固;外壳体

压铸是压力铸造的简称,其实质是在高速、高压作用下,使液态或半固态金属以较高的速度充填铸件型腔,并在压力下成型和凝固而获得铸件的方法。铝合金具有良好的压铸性、导电性和导热性,高温力学性能也较好[1];在低温下工作时,同样保持良好的力学性能(尤其是韧性),且熔铸工艺简单,成型及切削加工性能良好,有较高的力学性能及耐蚀性。目前,压铸过程数值模拟已经有了很大的发展,如杨杰等[2]对压铸充型的二维流场的数值模拟进行了研究;陈彬等[3]采用有限元法对压铸模的温度场进行了数值模拟;曾扬兵等[4]对压铸过程的三维流场、温度场和力学场进行了数值模拟。本文通过ProCAST模拟软件对外壳体的充型和凝固过程进行数值模拟,通过正交实验,以不同的浇注温度、压射速度、模具预热温度三个因素作为变量,得出不同的模拟结果,并进行结果分析,优化出最好的方案用于生产。

1 外壳体网格划分及模具设计

UG NX8.0是一款三维造型软件,其中仿真模块非常强大。将三维模型导入到仿真模块进行面网格剖分,网格剖分要适中,网格太小会导致计算过大而不收敛,而网格过大将不能准确的显示模拟结果[5];将得到的面网格文件导入到ProCAST中的Meshing模块进行体网格剖分。将UGNX8.0软件和ProCAST软件剖分网格功能相结合,避免了单个软件间的数据修复不全,网格剖分质量较差等缺点,提高工作效率。图1为外壳体的三维造型图,图2为外壳体有限元网格剖分模型。

图1 外壳体三维造型

图2 外壳体有限元网格剖分模型

外壳体零件外形尺寸为160mm×90mm×76mm,镶块尺寸为348mm×210mm×186mm;外壳体平均壁厚约为3.5mm,属于复杂的薄壁型铸件[6];外壳体的前部存在圆孔和凹槽,需侧抽芯来实现完成。考虑铸件的结构、生产成本等因素,设计了外壳体的压铸模具。图3为外壳体模具的装配图。

2 外壳体压铸过程的数值模拟

2.1 边界条件的确定

外壳体铸件材质为AlSi9Cu3铝合金,合金的液相线温度为585.3℃、固相线温度为504.0℃、密度为2.74g·cm3。模具材质为H13钢。假设铸件与模具之间没有间隙,金属液与模具之间只有热传导一种方式,模具外表面与空气之间只有对流换热。铸件与模具的换热系数为1500W/(m2·K),模具与空气的换热系数为10W/(m2·K),模具与模具之间的换热系数为2000W/(m2·K)。模拟终止温度:300℃;模拟终止步长:5000步。

图3 外壳体压铸模装配图

注:1.动模座板;2.螺钉;3.销钉;4.垫块;5.复位杆;6.推板导柱;7.推板导套;8.动模镶块;9.浇道推杆;10.限位钉;11.螺钉;12.推板;13.推板固定板;14.销钉;15.螺钉;16.吊环螺钉;17.动模套版;18.限位块;19.螺钉;20.螺母;21.弹簧;22.螺栓;23.滑块;24.楔紧块;25.螺钉;26.定模座板;27.定模套版;28.斜销;29.斜销固定板;30.活动镶块;31.推杆;32.定模镶块;33.浇口套;34.限位导柱;35.定模导套;36.定模导柱;37.支承板。

2.2 正交试验设计

正交试验是研究多因素多水平的一种设计方法。它是根据正交性从全面试验中挑选出部分具有代表性的点进行试验,这些代表性的点具备了均匀分散、整齐可比的特点。本试验选用多种因素多种水平进行耦合。比较浇注温度、压射速度和模具预热温度对铸件质量影响,采用三因素三水平的方式进行对比。正交因素及水平如表1所示。

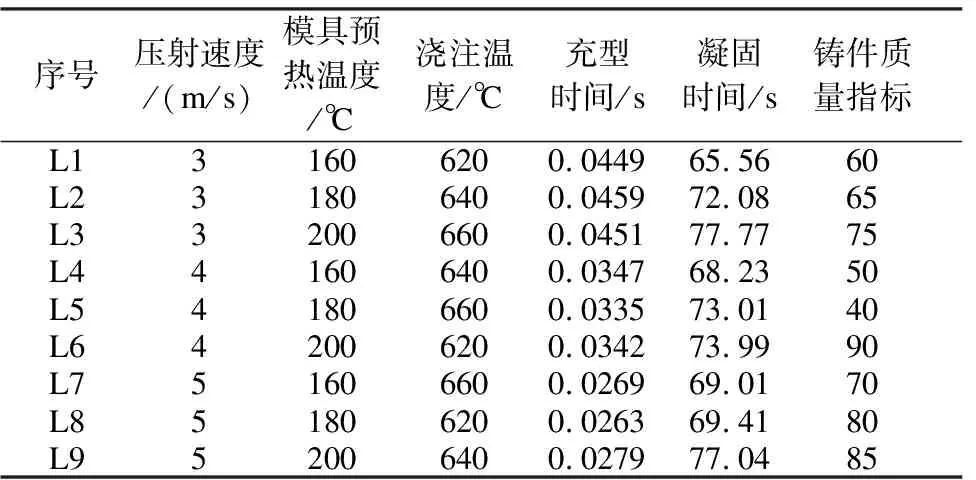

表1 正交因素及水平表

本文对铸件质量指标的评估,采用百分值的形式,分数越高,说明铸件内的缺陷越少,压铸件的质量越好。反之分数越低,说明铸件内的缺陷越严重。对9组试验结果进行极差值分析:模具预热温度是影响铸件产生缺陷最主要的因素,其次是压射速度,影响最小的是合金的浇注温度。模具预热温度为200℃时铸件的质量指标最高,这说明模具预热温度为200℃时,铸件内缺陷最少;考虑此时铸件的凝固时间,只有缩短凝固时间,生产效率才能提高,企业利益才能得到最大化。由表1可知模具预热温度为200℃时凝固时间较长,但仍然在合理的范围内,所以模具预热温度定为200℃。然后考虑压射速度,压射速度分别取值为3m/s、4m/s、5m/s,三组数值在影响铸件的缺陷中差别较大,压射速度为5m/s时,铸件的质量指标最高,说明铸件内缺陷最少。最后考虑合金的浇注温度,综合铸件内的缺陷和凝固时间与生产成本等因素,最后选择合金的浇注温度为620℃。

2.3 充型过程模拟

通过正交试验得到优化的工艺参数,对此方案进行充型和凝固过程模拟,图4为外壳体流场的模拟结果。

(a)充型10%

(b)充型20%

(c)充型40%

(d)充型60%

(e)充型80%

(f)充型100%

图4a、4b是金属液体在浇道内的流动状况,金属液体在压力作用下进入直浇道,并在直浇道、横浇道、内浇道堆积,当金属液体充满浇道后开始进入型腔[7];随着充型过程的进行,金属液体进入型腔并向铸件壁厚最薄避处流射,如图4c所示;充型进行到60%后,金属液在铸件两侧薄壁圆筒内交汇,交汇部位的金属液可能出现紊流情况,容易卷入气体,形成气孔等缺陷,如图4d所示;到充型末期,金属液体流射入铸件的最末端,如图4e所示;金属液充满型腔,铸件形状完整,轮廓清晰,没有出现欠铸和浇不足现象,如图4f所示。铸件充型完成的时间为0.0275s,充型时间适中。

2.4 凝固过程模拟

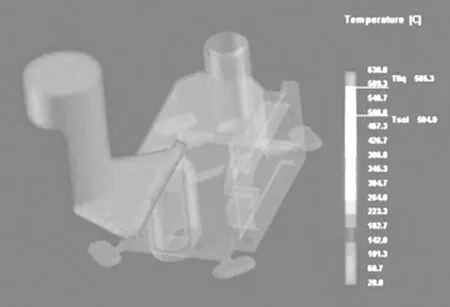

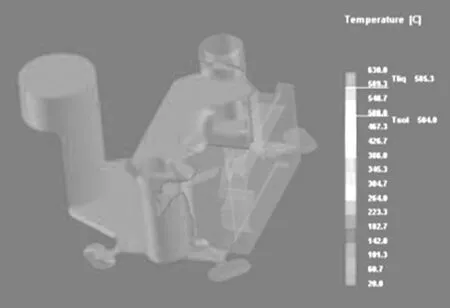

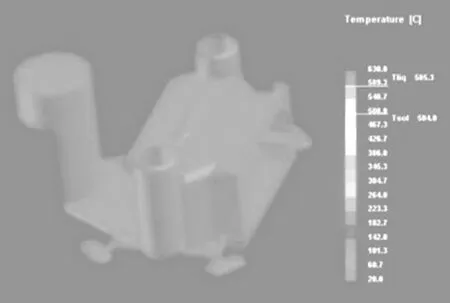

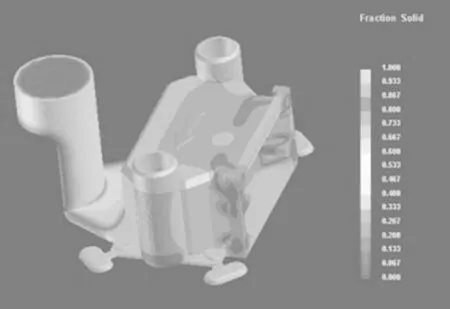

为观察外壳体铸件凝固过程中温度的变化和缩孔缩松的分布情况,对铸件进行凝固过程模拟,图5为外壳体铸件凝固过程的模拟结果。

图5a为凝固5秒时铸件的固相分数,图5b为凝固5秒时的温度场,由图可以看到,铸件浇道的温度最高,而溢流槽最先凝固,这种情况浇道对铸件起到很好的补缩作用,减少铸件内部缺陷的产生,实现了顺序凝固。图5c为缩孔缩松分布图,可以观察到铸件的缺陷大部分出现在液态金属交汇的位置和溢流槽内,溢流槽中的缺陷对铸件没有影响,其余部分的缺陷也在合理范围之内。铸件凝固时间为75.58s,较为合理。模拟结果体现了铸件良好的补缩能力,铸件缺陷存在的数量较少,铸件内总的缩孔疏松比为2.142,在压铸缺陷允许的范围内,对外壳体铸件的质量没有实质影响。

(a)固相分数

(b)凝固温度场

(c)缩孔缩松分布

通过外壳体铸件的数值模拟和正交试验结果分析,当合金的浇注温度为620℃,压射速度5m/s,模具预热温度为200℃时,模拟的结果较理想。铸件的充型时间为0.0275s,凝固时间为75.58s,铸件内总的缩孔疏松比为2.142,凝固时间合适,提高了生产效率。

3 压铸实验

3.1 铝合金的熔炼

铝合金的熔炼是压铸过程的重要环节。金属从固态变为熔融状态,是一个复杂的物理、化学反应及热交换过程。熔炼过程中合金可能产生金属和非金属的夹杂物、吸收气体以及合金中的组分与杂质含量有所变化,因而在不同程度上影响到合金的力学性能。

熔炼的第一步为装料:装料顺序因炉料不同而变化,首先装入金属锭,然后再加入调整化学成分所需加入的金属锭或中间合金。对于一些易于损耗、熔点低的炉料(如Mg、Zn、Sn),应该在熔化末期加入。装料之后熔化合金,熔融的合金在熔炉中停留时间应尽量缩短,熔化过程中的最高温度一般不宜超过760℃。

3.2 压铸实验

根据压铸机的最大锁模力计算,选用压铸机型号为J1130C的卧式冷室压铸机对外壳体进行压铸试验验证。由于外壳体对强度和气密性有一定要求,所以调试压射比压100MPa进行实验。进行压铸实验前需要对模具进行预热,并通过温度检测系统观察温度,把温度控制在200℃左右。通过保温炉和温度控制箱把浇注的金属液体温度控制在620℃左右,调好工艺参数后进行试验。需要注意的是:合金精炼后至浇铸完毕的时间不宜超过4h;坩埚底剩余50~100mm的合金液因杂质较多不适宜浇注铸件。图6为压铸出的合格压铸件。从图6中可以看出,外壳体表面较光滑,没有出现明显的表面缺陷。

图6 生产出的外壳体铸件

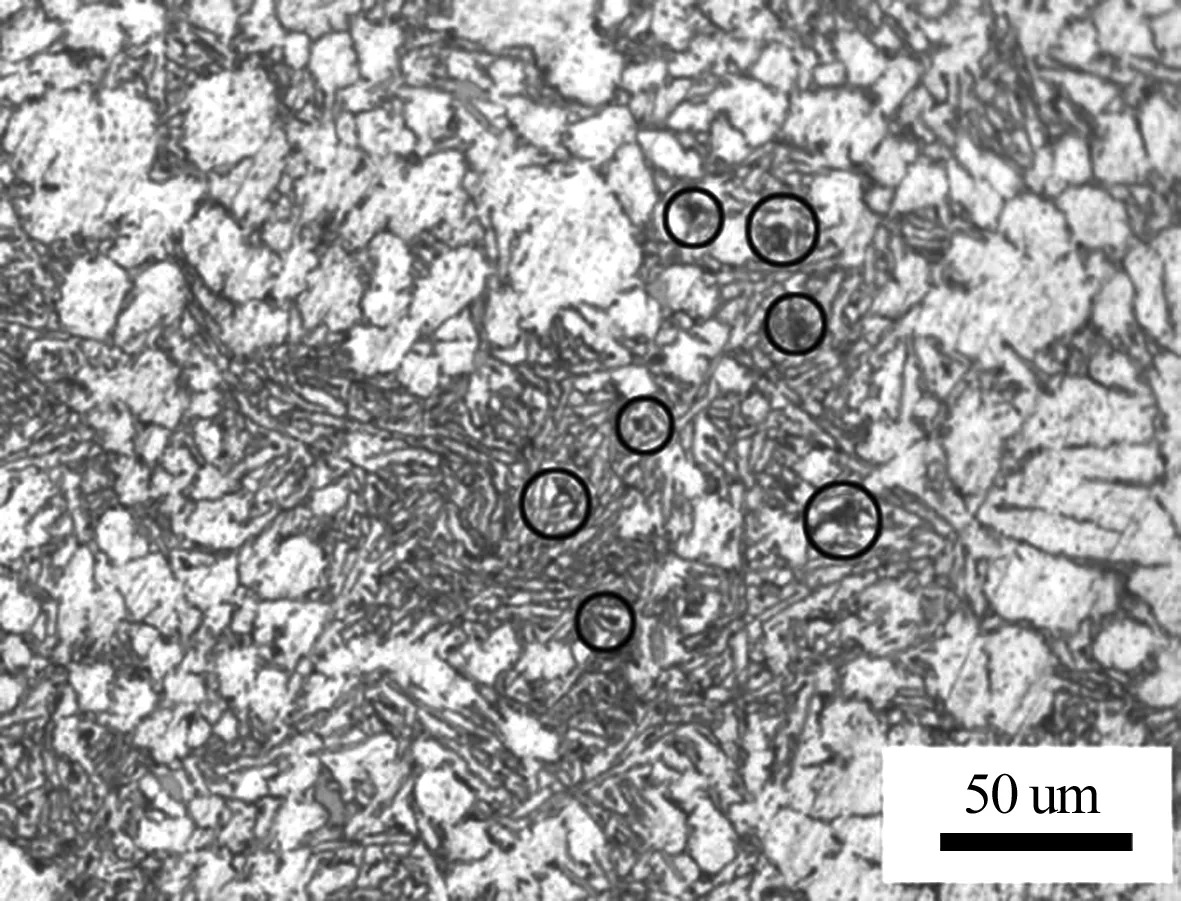

对外壳体铸件不同部位进行取样,观察其金相组织,如图7所示(其中缩孔缩松已圈出)。

图7a为外壳体压铸件两侧圆筒薄壁的金相组织图,该处是金属液流交汇的位置,气体集中于此,容易产生缩孔缩松等缺陷,缺陷尺寸都是微米级,在该铸件允许的范围内;图7b为铸件内最先凝固部位的金相组织视图,由于受压铸模具温度的影响,激冷效果较为明显,晶粒较为均匀,没有出现缩孔缩松等缺陷。总体上说该铸件在凝固过程中补缩效果良好,没有出现宏观尺寸较大的缺陷,与模拟结果相似,证明了模拟结果的准确性,可以用于生产实践。

(a)铸件内部组织Ⅰ

(b)铸件内部组织Ⅱ

4 结论

(1)用ProCAST模拟软件进行充型和凝固过程数值模拟,优化出最佳的工艺参数:AlSi9Cu3合金的浇注温度620℃,压射速度5m/s,模具预热温度200℃。

(2)将模拟工艺参数实验验证,得到了合格的压铸件,证明模拟结果可行。

[1]黄勇,黄尧.压铸模具设计实用教程[M].北京:化学工业出版社,2011.

[2]杨杰,姚山,温斌,等.充型过程流动及其对凝固进程影响的研究[J].大型铸锻件,2003,(1):6-9.

[3]陈彬,曾小勤,胡斌,等.基于数值模拟的铝合金汽车零部件压铸工艺优化[J].铸造技术,2009,30(10):1323-1325.

[4]曾扬兵,沈孟育,王保国,等.N-S方程在非结构网格下的求解[J].力学学报,1996,(6):93-97.

[5]刘致远.铸造CAE技术的应用[J].中国铸造装备与技术,2003,38(6):26-29.

[6]潘宪曾.压铸模设计手册[M].北京:机械工业出版社,2006.

[7]钱万选.压铸填充过程的理论探讨[J].特种铸造及有色合金,2002,(4):47-51.

(责任编辑:赵丽琴)

Numerical Simulation and Craft Researching of Shell Part Die Casting Filling and Solidication Process

SUN Ji,HUANG Yong,HAN Ying,AN Zhenxu

(Shenyang Ligong University,Shenyang 110159,China)

The Die casting mold of the Aluminum shell is designed, the filling and solidification process is simulated by ProCAST.According to the simulation results, logical craft parameters are determined and production verification is taken,the qualified part is abtained and the correctness of simulation results is proved.

aluminum;numerical simulation;Die casting;shell part

2014-09-19

孙季(1987—),男,硕士研究生;通讯作者:黄勇(1959—),男,教授,研究方向:金属的凝固与液态成型新技术等.

1003-1251(2015)06-0029-05

TG249.2

A