地铁深基坑开挖钢支撑施工技术应用研究

2015-02-21李晓伟

杨 勃,李晓伟

(1.陕西铁路工程职业技术学院;2.中铁一局集团第五工程公司)

地铁深基坑开挖钢支撑施工技术应用研究

杨 勃1,李晓伟2

(1.陕西铁路工程职业技术学院;2.中铁一局集团第五工程公司)

目前地铁站场施工中,由于基坑深度过大,钢支撑成为保证开挖安全的重要措施。所以在深基础施工过程中,对钢支撑施工技术的研究很有必要,结合合肥地铁一号线徽州大道站深基坑施工钢支撑支撑方案,来分析深基坑钢支撑施工方法顺序和注意问题,尤其是钢支撑安装方式深入研究,为同类工程提供有效的借鉴经验。

深基坑;钢支撑;基坑支护

1 工程概况

湖南路站车站总长189.6 m,主体为地下两层岛式车站,其中地下一层为站厅层,地下二层为站台层,标准段处结构外包尺寸为20.90 m×13.25 m。标准段基坑深17.499 m,本站共设4个出入口和2组风亭, 均为单层结构。

2 钢支撑施工

徽州大道站基坑标准段竖向设置三道钢支撑,水平间距3.5 m, K28+939.232~K28+990.232竖向设置二道钢支撑,水平间距3.5 m,小里程盾构段设置四道撑,水平间距3.5 m,内支撑采用ф609,壁厚t=16 mm的钢管,第一道角撑为1 500×1 500×300的钢筋混凝土撑,其余两个为1 500×1 500×20的三角形钢板撑;腰梁采用2根50C工字钢,角撑竖向间距与钢支撑相同,钢管支撑采用2台80 t履带吊吊装。

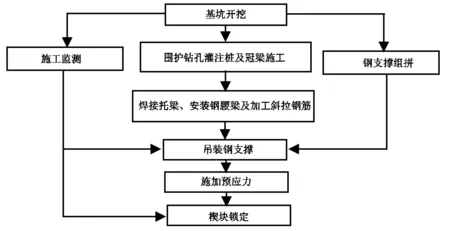

2.1 钢支撑施工流程

基坑支护施工工艺见图1。

图1 基坑支护施工工艺图

2.2 腰梁及钢支撑的连接

第一道钢支撑在施工冠梁时需提前安装钢管支撑预埋件,钢腰梁直撑50C工字钢上下采用t=15的外肋板焊接牢固,支撑中心采用t=15的内肋板焊接,钢支撑内侧采用t=12的连续肋板,外侧采用t=20钢缀板焊接,钢缀板根据每外肋板间距设置,且间距不大于600 mm,钢腰梁与钢支撑连接处上下设两道t=20的支撑钢肋,钢腰梁斜撑50C工字钢上下采用t=15的外肋板焊接牢固,支撑中心采用t=15的内肋板焊接,钢支撑内侧采用t=12的连续肋板,外侧采用t=20钢缀板焊接,钢缀板根据每外肋板间距设置,且间距不大于600 mm,钢腰梁与钢支撑连接三角上端处设三道t=20的支撑钢肋,三角中部设两道t=20钢板,下部采用3道支撑肋板,内侧每根桩处设抗剪凳;腰梁转角处内侧设t=12的连续肋板,外侧设t=20的钢缀板,并设两道15 00×1 500×20的三角钢板,对中工字钢腹板上下各设一块;钢腰梁直撑节点处打设1M30 L=300/桩的膨胀螺栓,螺栓外侧采用L80×10的角钢,腰梁上部并采用ф16钢筋与00型花篮螺丝1.3螺旋扣连接,下部采用L100×10的三角托架直撑,腰梁与腰梁衔接处腹板采用两块-20×500×350叠板连接,钢腰梁与围护桩空隙用C30细石混凝土填嵌。

2.3 钢腰梁及钢支撑架设

随着基坑的开挖深度,逐层安装纵向连系梁、钢腰梁及钢支撑。

(1)钢腰梁的安装

钢腰梁的安装顺序根据开挖顺序安装,钢腰梁结构为2根50C型工字钢双拼。

钢腰梁安设根据开挖深度及时进行。钢腰梁安装采用吊车进行,安装时从钢支撑中间下放钢腰梁,下放到安装位置后,平转就位固定于三角支架上,并焊接。

三角支架用L100×12角钢加工,用膨胀螺栓固定于围护桩内,上端用可伸缩性的钢筋与围护桩内的钢筋或膨胀螺栓连接牢固。

(2)钢支撑安装

钢支撑架设必须先撑后挖,严格按设计要求及时施加预应力;钢腰梁安设完成后,在钢腰梁上放出支撑中心位置,立即进行支撑架设。采用人工配合机械进行钢支撑起吊安装就位,支撑就位后利用千斤顶进行预应力加设,施工中采用2台100 t千斤顶,通过压力表读取预应力值,当压力读数与需要加设的预应力值相符时,稳定千斤顶,在活动端打入钢楔限位,完成支撑预应力加设。 支撑架设完成后,为克服支撑端头与钢腰梁不完全密贴而造成的点支承或线支承现象,防止钢支撑偏心受压,对空隙加设钢板并打紧,保证支承体系的整体受力效果。安装完下一道钢支撑后,根据量测数据,调整上道钢支撑预应力,待复加预应力达设计要求后,即再压紧,固定斜口钢锲。

3 钢腰梁及钢支撑架设注意事项

(1)实行分层开挖,随挖随架支撑,并及时按设计值施加预顶力。

(2)支撑加力前,设定支撑轴力监测点,加力后测得初始读数。

(3)钢支撑安装时,端头、支撑、千斤顶各轴线要在同一平面上。为确保平直,支撑上法兰螺栓应采用对角或分等分的顺序扳紧。

(4)每榀支撑安装时,用2台100 t千斤顶施加预应力,千斤顶必须附有压力表,使用前由有资质的检测单位进行标定,千斤顶施加顶力,达到设计值后,塞紧钢楔块才能拆除千斤顶。

(5)钢管加工时,焊接管端头与法兰盘焊接处,法兰端面与轴线垂直偏差控制在1.5 mm以内。

(6)焊接管纵向焊缝为v形坡口双面焊,钢管纵向对接焊缝为Ⅱ级;端头牛腿部分角焊缝为Ⅱ级,其余均为Ⅲ级;焊接圆管的加工精度为椭圆度不应大于2D/1000(D为钢管直径);钢支撑构件加工完成后,先除锈后涂两道红丹,一道面漆;钢腰梁的接头处应采用2块-20×500×350叠板连接,接头位置在钢支撑中心线左右各1/6钢支撑间距范围内;每根钢支撑的安装轴线偏心不大于20 mm,法兰盘加工应符合国家标准JB81-59要求。

(7)每一小段或每个块开挖完成后,要争取时间,采取相应措施,尽快架设好相应的钢支撑,且保证钢支撑架设后不扭曲,轴力方向垂直是关键1。因此钢支撑架设前,严格控制支撑端头托架标高,确保钢支撑各支点在同一水平线上。

(8)钢支撑架设时,先在基坑顶拼装,并按设计需要的钢管长度接长。钢管接长时,在钢管接头处焊上连接法兰盘及钢肋板,对接有法兰盘的钢管使用螺栓拧紧,接长至设计长度,且在架设过程中要有专人负责对场地机具设备的检修,吊放过程中要有专人统一指挥,以保障施工安全。

(9)对拆下的钢支撑材料要有专人统计和保管,做到尺寸和型号明确,以备下次使用。

钢支撑预加力后,在土方开挖和结构施工时,做好监测工作,根据监测结果,发现异常及时补加预应力。同时,监管好钢管支撑的安全,不允许在钢支撑上堆放荷载,挖土时决不允许碰撞钢支撑,防止支撑失稳3。严禁人员在钢支撑上行走和堆放物件,如发现挠度增大,或钢楔松动等现象,立即采取措施加固或重新施加预应力。

4 钢支撑的拆除

4.1 施工顺序

相应结构砼强度达到设计强度80%以上(盾构井为100%)时方可拆除支撑。

支撑起吊收缩→施加预应力→拆除钢楔→卸下千斤顶→吊出支撑。

4.2 拆除方法

拆除时,先吊住钢支撑,并在管端千斤顶座上设置千斤顶,操作千斤顶逐步给管撑卸荷,在完全卸荷后,拆除管端头与钢腰梁之间的钢斜楔;然后给千斤顶减压并在完全放松后移走千斤顶;最后将管撑吊起,并撤离现场。

在拆除时,按设计要求的顺序进行拆除,在卸掉钢管支撑之前,操作工人与吊车的吊点分别位于钢管的两侧,以免钢管起吊后摆动,伤及工人。钢管支撑在结构顶板上拆除后,再垂直提升到地面,及时运到堆放场进行修整。

4.3 钢支撑防脱落措施

(1)基坑开挖过程中,边开挖边架设钢支撑,支撑与预埋件连接处要保证焊接质量。确保支撑体系稳定。

(2)第一道支撑采用在冠梁内预埋HRB400 Ф20的钢筋与冠梁钢筋焊接牢固,在法兰盘上下底部各设一道-60×60×20的三角防偏移的角钢,在中部设+576×576×20的十字形加劲肋,斜撑中部预埋两根L63×10的角钢。

(3)在斜撑在桩和腰梁间应设置剪力传递构件,腰梁下设钢牛腿支撑,腰梁与腰梁衔接处腹板采用两块-20×500×350叠板连接。

(4)施工时严格控制钢支撑各支点的竖向标高及横向位置,确保钢支撑轴力方向与轴线方向一致。

(5)支撑拼接采用扭矩扳手,保证法兰螺栓连接强度。拼接好支撑须经质检工程师检查合格后方可安装。对千斤顶、压力表等加力设备定期校验,并制定严格的预加力操作规程,保证预加轴力准确。加力后对法兰螺栓逐一检查进行复拧紧。

(6)当支撑轴力超过警戒值时,立即停止开挖,加密支撑,并将有关数据反馈给设计部门,共同分析原因,制定对策。

(7)主体结构施工时,每3 d对钢支撑连接处进行检查,发现法兰盘连接螺栓有松动现象的,立即用扭矩扳手拧紧加固。

5 结 论

(1)经过严密的施工准备,精心的施工组织,顺利完成了本项目深基坑钢支撑的施工任务,有利的保证的基坑施工的顺利进行。

(2)钢支撑施工过程中特别支撑体系的联结牢靠,钢支撑施加预应力的大小严格控制。

(3)深基础钢支撑施工完成后,拆除的要严格按照顺利完成并达到条件,才能保证安全拆除。

[1] 张彦伟.上海软土地层地铁深基坑施工技术[J].现代隧道技术,2004,(3).

[2] 京沪高速铁路济沪南联络线跨纬十二路特大桥深基坑施工技术[J].铁道标准设计,2011,(12).

[3] 宁波地铁试验段深基坑施工技术研究[J].探矿工程(岩土钻掘工程),2011,(3).

2015-04-07

杨勃(1981-),男,陕西周至人,讲师。

U442

C

1008-3383(2015)11-0101-02