结构优化对风机叶轮焊接残余应力和稳态运行的影响*

2015-02-20张敏陈引妮褚巧玲西安理工大学

张敏 陈引妮 褚巧玲*/西安理工大学

结构优化对风机叶轮焊接残余应力和稳态运行的影响*

张敏 陈引妮 褚巧玲*/西安理工大学

0 引言

随着国民经济的快速发展,风机被广泛用于锅炉和工业窑炉的通风和引风;工厂、矿井、隧道、冷却塔、船舶和建筑物的通风、排尘和冷却;谷物的烘干和选送。对风机来说,叶轮是风机能量转换的关键部件,它的设计直接影响风机的使用环境和使用寿命[1]。某鼓风机厂生产的离心式压缩机叶轮在服役一段时间后出现裂纹,而导致叶轮开裂的原因:一方面是焊接后的残余应力过大,另外一方面是叶轮高速旋转所产生的离心载荷过大。某鼓风机厂的叶轮为大型三元流叶轮,是由轮盖、轴盘及19个叶片组成的[2],而这三部分主要是通过焊接的方式连接在一起的。因为焊接是一个不均匀加热的过程,在焊接过程中,焊缝和近缝区的金属因快速加热而膨胀,但是膨胀又受到周围未加热金属的牵制而产生塑性压缩应变,因此导致焊接结束后工件中产生了残余应力。焊接残余应力对结构的完整性有多方面的影响,而且高强度拉伸的残余应力可导致工件的腐蚀、疲劳和断裂损失[3]。同时,叶轮是在高转速5 600r/min的工况下工作的,叶轮在运转的过程中,主要受到两大载荷的作用,一种是运行时叶轮内部气流对叶片产生的气动载荷,另一种是由于叶轮高速旋转所产生的离心载荷,而气动载荷相对离心载荷较小,所以离心载荷是人们最常关注的载荷。

在工程实际中,应力因不易直观测量而容易被忽视,但是它对结构的安全可靠性却有着非常大的影响[4],因此采用有限元方法对结构的应力进行预测和分析已经成为了一种趋势。由于叶轮在实际使用过程中,进风口位置容易引起开裂。针对这种现象,本文考虑改变叶轮进风口叶片的结构,通过有限元软件来分析叶片结构的不同对风机叶轮焊接残余应力和运行应力的影响,希望能为叶轮在实际生产和使用中提供理论支持。

1 叶轮基本情况

1.1 材料物理性能参数

本文叶轮的材料为15MnNiCrMoV钢。15MnNiCrMoV钢属于低碳合金调质钢,是对日本的Wel-ten100N钢进行的调整,主要是为满足离心压缩机产品的需要而开发的新钢种。它具有高强度、高塑性、高韧性及低脆性转变温度等优点[5]。

15MnNiCrMoV材料的密度为7 850kg/m3,泊松比为0.3。材料的非线性热物理参量在残余应力的计算中有着重要的影响[6-7],15MnNiCrMoV钢的非线性物理性能参数如表1所示。

1.2 结构模型

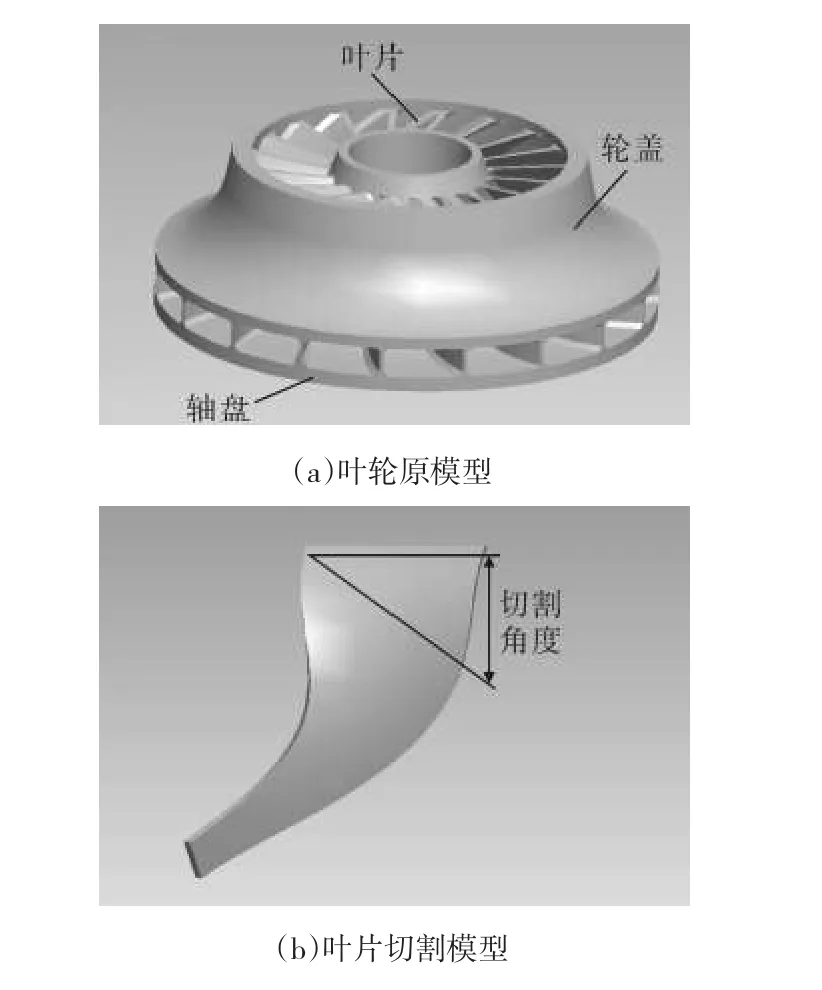

图1为叶轮的几何模型,其中图1(a)是叶轮的原模型,叶轮由轮盖,轴盘和叶片三部分组成,叶片为弯曲的三元流叶片,共有19片,叶轮的直径为1.035米。图1(b)是叶片的切割模型,而叶片的具体切割角度如表1所示。

表115 MnNiCrMoV钢的物理性能参数表

图1 叶轮的结构优化模型图

表2 叶轮叶片结构优化方案表

2 叶轮模型的建立

2.1 有限元模型的建立

首先用专用三维造型软件PROE建好叶轮几何模型后[8],接着将叶轮模型导入划分网格的专用软件Hypermesh中进行网格的划分。根据叶轮的总体尺寸,采用智能和自由网格划分技术对叶轮进行划分[9]。焊缝处进行细化,采取10mm网格大小,而对于别的对计算结果影响不大的体,采用80mm的网格尺寸,这样既能提高计算效率,又能保证计算精度,叶轮的有限元模型如图2所示。

图2 叶轮有限元模型图

2.2 载荷的施加和边界条件的设定

在计算应力时,为了保证有限元模型不产生刚体位移,使求解过程稳定而不发散,在轴盘孔处施加环向位移约束,约束UX,UY,UZ三个方向的自由度,这样既能保证我们所关心的部位应力释放,又能使计算顺利进行。

在计算稳态运行时,由于叶轮的额定工作转速是5 600r/min,计算时以角速度的方式进行施加(换算成角速度为586.4rad/s),同时,叶轮受到的离心力以惯性载荷的形式施加。叶轮工作时轴盘内圈是以过盈配合的方式安装在轴上的,因此计算时,约束轴盘内圈三个方向的平动自由度和Z、Y两个方向的转动自由度。

2.3 热应力模型

焊接应力的产生和发展是一个随加热与冷却而变化的材料热弹塑性应力应变动态过程。本文热应力计算过程采用了Von Mises屈服准则,Von Mises流动法则以及等向强化准则。

2.4 热-弹塑性模型

本文在进行有限元分析计算时,材料模型选为热-弹塑性,属于材料非线性,又因为焊接过程是一个加热不均匀的过程,所以,采用增量理论分析来计算焊接过程中的热弹塑性性能。有限元分析时,总的应变增量包括弹性应变增量、塑性应变增量、蠕变应变量和热应变增量[10],即:

其中,{dε}是总的应变增量;{dεe}是弹性应变增量;{dεp}是塑性应变增量;{dεt}是热应变增量,{d εc}是蠕变应变量。

3 计算结果与分析

图3叶轮原模型焊接后残余应力分布图

图3 是叶轮原模型焊接后的残余应力分布。图3(a)是叶轮整体焊后的残余应力分布,从图中可以看出,叶轮在焊后的峰值等效应力较大,最大等效应力达到了995MPa,但是叶轮轮盖表面和轴盘处的残余应力不是很大,这是因为叶轮焊后残余应力主要集中在叶片进风口位置,属于应力集中。图3(b)是叶片焊后的残余应力分布,从图中可以看出叶片的残余应力在焊后同样较大,最大残余应力为908MPa,而且残余应力主要集中在靠近焊缝的边缘。

图4为三种不同叶片结构下的叶轮焊后残余应力分布。图4(a)为叶片切割6°的叶轮残余应力分布,从图中可以看出,叶片结构优化后,叶轮残余应力同样主要集中在进风口位置,但是残余应力的最大值为838MPa,较叶轮原结构的残余应力降低了15.8%。图4(b)为叶片切割12°的叶轮残余应力分布,叶轮残余应力也主要集中在进风口位置,最大等效应力为较原结构减小了40.2%。图4(c)为叶片切割25°的叶轮残余应力分布,叶片切割25°后,叶轮的残余应力降幅最大,较原结构下的残余应力减小了46.4%,但是残余应力集中的区域均在叶轮进风口的位置。

图5分别是三种不同叶片结构下的叶片焊后残余应力分布图。图5(a)是叶片切割6°的残余应力分布图,从图中可以看出,叶片焊完后的最大残余应力为695MPa,比无切割的叶片的残余应力减小了23.5%,而且叶片的残余应力主要集中在靠近焊缝的边缘位置,图5(b)是叶片切割12°的残余应力分布,叶片切割12°后,叶片残余应力集中的区域减小,但是应力仍然主要集中在靠近焊缝的边缘位置,最大残余应力较未切割减小了50%。图5(c)是叶片切割25°的残余应力分布,可以明显看出:叶片切割25°后的叶片残余应力降幅最大,比原结构的残余应力减小了53.6%,但是,残余应力集中的位置没有变化。

图4 不同叶片结构下的叶轮焊后残余应力分布图

图5不同叶片结构下的叶轮焊后残余应力分布图

图6 是叶轮在运行过程中的应力分布,从图中可以看出:叶轮正常运行时所受到的最大等效应力为656MPa,最大等效应力主要集中在叶片扭曲较严重的部位,这与叶轮是三元流叶轮,叶片形状较为复杂有关。但是,整个轴盘和轮盖的等效应力均在300MPa以下,且轴盘和轮盖的应力以叶轮旋转轴为中心,以带状波浪形向圆周方向逐渐减少,整个叶轮的应力分布成圆周对称。

图7是叶轮经过不同切割角度后的运行应力分布。图7(a)是叶片切割6°后的叶轮运行应力,从图中可以看出,叶轮运行过程峰值应力为901MPa,集中在轮盖进风口焊缝区域和叶片进风口区域。图7(b)是叶片切割12°后的叶轮运行应力,同样的,叶轮运行中的应力较大,为959MPa,集中在轮盖进风口焊缝区域和叶片进风口区域。图7(c)是叶片切割25°后的叶轮运行应力。叶片切割25°后的叶轮运行应力最大,为1 205MPa,超过了材料的屈服强度(1 025MPa)。但是应力集中的位置与切割6°和12°的应力集中位置相同。从图7中也可以看出:叶轮切割不同角度后,虽然峰值应力较大,但是轮盖和轴盘处的应力都不是很大,轮盖处大部分区域的应力在200MPa左右,而轴盘处大部分区域的应力在139MPa以下。

叶轮在焊接过程的计算中,按照实际焊接过程,首先计算了叶片和轮盖的焊接,接着计算了叶片和轴盘的焊接,最后进行整体消应力热处理过程,而叶轮运行过程的计算也是按照叶轮实际运行工况进行的模拟计算。图8是不同叶片结构下的叶轮在叶片和轴盘焊接后的残余应力和运行应力比较图。从图中可以清楚地看出:原叶轮和叶片在焊接后的残余应力都较大,叶轮最大残余应力为995MPa,叶片最大残余应力为908MPa,而经过叶片结构优化后,叶轮和叶片焊后的残余应力均明显降低,而且随着叶片切割角度的逐渐增大,叶轮和叶片焊后残余应力均逐渐减小。而叶轮的运行应力则是随着叶片切割角度的增加,越来越大。

图6 叶轮运行的应力分布图

图7 不同叶片结构下的叶轮运行应力分布图

图8 不同叶片结构下的叶轮焊后应力和运行应力比较图

综上所述,叶片不同的切割角度对叶轮焊接过程的应力和运行应力都有一定的影响。随着叶片切割角度的增大,叶轮焊接残余应力逐渐降低,但是残余应力集中的位置保持一致,均在叶轮进风口位置。这是因为叶片的切割实际上是减少了焊缝的长度,当叶片切割角度越大时,焊缝越短,从而降低了焊接过程总体热量的输入。随着叶片切割角度的增加,叶轮运行过程的峰值应力有所增加,同时运行应力也主要集中在叶轮进风口位置。虽然叶片切割角度增加后,叶轮焊接残余应力降低了,但是运行应力却显著增加,并且运行应力增加的幅度较焊接残余降低的幅度大,而且切割25°后的运行应力超过了材料的屈服强度。所以为了保证叶轮运行过程的安全稳定性,建议保持叶轮原先结构特征。

4 结论

1)叶轮焊后的残余应力较大,最大应力达到了995MPa,应力主要集中在进风口位置,叶轮叶片焊后的残余应力同样较大,最大残余应力为908MPa,主要集中在靠近焊缝的边缘。叶轮正常运行时所受到的最大等效应力为656MPa,应力主要集中在叶片扭曲较严重的部位,这与叶轮是三元流叶轮,叶片形状较为复杂有关。

2)叶片经过切割6°、12°和25°的结构调整后,叶轮整体和叶片上的残余应力均明显降低,而运行应力则随着切割角度的增加而逐渐增大。

3)实际生产中是否对叶片进行切割,以及切割角度的大小要综合考虑叶轮气动性能、焊接残余应力和运行应力的影响。

[1]何元新.基于PRO/E的轴流风机叶片建模技术研究[J].风机技术,2013(5):58-60,68.

[2]金玉淑,贾莹,裴忠科.三元叶轮工艺方案分析[J].风机技术, 2014(1):56-60.

[3]Price JWH,Kerezsi B.Potential guidelines for design and fitness for purpose for carbon steel components subject to repeated thermal shock[J].International Journal of Pressure Vessels and Piping,2004,81(2):173-80.

[4]张敏,范文婧,褚巧玲,等.轴流压缩机机壳稳态运行特性的数值模拟[J].风机技术,2013(6):35-40.

[5]张敏,张翔,张恩华,等.15MnNiCrMoV与1Cr13异质钢焊接接头的耐蚀性研究[J].焊管,2012,35(7):9-13.

[6]Zhu X K,Chao Y J.Effect of temperature dipen-dent material properties on welding simulation[J].Computers and Structures, 2002,80(11):967-976.

[7]Goldak J,Chakravarti A,Bibby M.A new finite model for welding heat source[J].Metallurgical Transactions B,1984,15 (2):299-305.

[8]旷红梅,李海奇,薛福兴.PRO/E在通风机机翼型空心叶片放样上的应用[J].风机技术,2011(1):57-58,74.

[9]何磊,田爱梅.低比转速离心泵叶轮造型及有限元网格划分一体化分析[J].流体机械,2006,34(1):27-31.

[10]姜传海,程凡雄,吴建生.材料复合残余应力的高温松弛行为[J].金属热处理,2004,29(5):57-59.

■

本文利用大型通用有限元软件ANSYS,分析了15MnNiCrMoV离心式压缩机叶轮在不同叶片结构下焊接残余应力和运行应力的变化。结果表明:未进行结构优化之前,叶轮在焊接后的残余应力和正常运行时所受到的运行应力均较大,但是叶轮在经过叶片切割6°、12°和25°的结构调整后,叶轮焊后残余应力均明显降低,叶轮整体的残余应力最大降低了46.4%,叶片残余应力最大降低了53.6%。但是,随着叶片切割角度的增大,叶轮的运行应力却逐渐增加,而且切割25°后的叶轮运行应力超过了材料的屈服强度。

结构优化;残余应力;有限元模拟;叶轮焊接;叶片切割

The Effect of Structure Optimization on Welding Residual Stress and Running Stress of Fan Impeller

Zhang Min,Chen Yinni,Chu Qiaoling,Fan Wenjing/Xi’an University of Technology

structure optimization; residual stress;finite element simulation;impeller welding;blade cutting

TH442;TK05

A

1006-8155(2015)01-0053-06

10.16492/j.fjjs.2015.01.079

国家自然科学基金(NO.51274162);陕西省教育厅产业化培育项目(NO.2012JC16)

*本文其他作者:范文婧/西安理工大学

2014-04-24陕西西安710048

Abstract:In this paper,the large-scale finite element software ANSYS was used to analyze the change of residual stress and running stress of 15MnNiCrMoV centrifugal compressor impeller in different structural optimization.The results showed that the residual stress of impeller after welding and the operating stress acted during normal operation are both larger. However,after structural adjustment of cutting 6°,12°and 25°in blade,the residual stress of impeller after welding was significantly reduced.The residual stress in impeller was reduced by 46.4% and blade reduced by 53.6%.But,with the increase of the cutting angle,running stress of impeller is gradually increased,and after cutting 25,the running stress of impeller exceeded the yield strength of material.