某电动机通风冷却系统一体化数值模拟研究*

2015-02-20李民刘波曹志远西北工业大学动力与能源学院

李民* 刘波 曹志远/西北工业大学动力与能源学院

某电动机通风冷却系统一体化数值模拟研究*

李民* 刘波 曹志远/西北工业大学动力与能源学院

0 引言

通风机广泛应用于工厂(电厂、钢厂)、矿井、隧道、车辆、船舶等通风和冷却,在国民经济各领域中起到至关重要的作用。通风换热系统对电动机的安全运行有很大影响,通风机和冷却系统的设计若不合理,将导致通风机耗功量大,增大电动机负荷;或内部局部超温,甚至产生重大安全问题[1-2]。

电动机内部通风冷却系统结构复杂,为其冷却通风机设计造成较大困难。CFD技术手段,因具有成本低、速度快、可模拟实验研究难以实现的工况等优点而被广泛应用于热能动力领域。文献[3-6]将CFD技术应用于汽轮发电机中,解决冷却介质的流场分布和温度分布问题,以实现通风结构的优化。但是,现有文献中对电动机冷却系统的研究大多仅限于对其风机性能的研究[7-8],针对冷却风机和电动机内部流场一体化研究较为少见;由于电动机内部通风流路结构复杂,通风机和电动机通风流路又是一个整体,电动机冷却风路对通风机流场影响较大,所以,单独改善通风机的性能不意味着整体效果的改善,因此,冷却风机和电动机内部通风流场一体化研究极为必要。

鉴于此,本文采用三维数值模拟方法,针对某电动机通风冷却系统,首先对其通风机进行多工况数值研究,得到了通风机的流量-效率及流量-压升特性;其次,对通风机和电动机内部冷却系统进行一体化建模,分块多区域进行网格划分,对整个通风冷却系统流场进行数值模拟。根据数值模拟结果进行流场分析,并针对结果提出了改进建议。研究结果已用于指导该型电动机冷却系统的设计和优化。

1 研究对象

电动机轴头通风机性能参数及说明见表1。

表1 通风机性能参数及说明表

通风机叶轮三维图形见图1。

图1 通风机三维视图

2 数值模拟方法

2.1 三维建模

建模时,仅将物理模型中的通流区域提取出作为计算区域,固体结构不予考虑。

2.1.1 通风机部分通流区域建模

计算通风机特性时,为充分考虑电动机通风流路对风机流场影响,并为数值模拟风机特性作适当合理简化,通风机流场计算区域取电动机通风冷却流路进口到电动机定子铁芯处,而不是常见文献中取一个规则的回转体。图2、图3分别给出了通风机计算区域三维视图和剖视图。

图2 通风机计算区域三维视图

图3 通风机计算区域剖视图

2.1.2 电动机冷却风路建模

电动机冷却风路整体建模如图4所示,流场计算域自冷却风路进口到其出口。由于冷却气体排入大气,而其出口并不像风机出口那样比较规则,因此,将出口做适当延伸。

图4 电动机三维视图

2.2 网格划分

基于该计算模型的特点,即几何结构较复杂,并有旋转件,网格划分时采用分块和局部加密的非结构网格划分方法,将通流区域分为两部分——包围通风机随通风机旋转的流场区域和在通风机外围不随通风机旋转的流场区域。分块用四面体/六面体/楔形体单元划分网格,最终得到完全非结构网格。

2.2.1 通风机计算区域

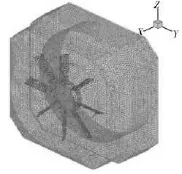

分块将通风机计算区域划分非结构网格,如图5所示。

图5 计算网格图

2.2.2 电动机通风流路

对通风机所在流场区域、通风机外部流场区域及电动机通风流路出口分块采用四面体/六面体/楔形体非结构网格划分,对定子铁芯通风流路采用Cooper方法进行结构网格划分,网格如图6所示。

图6 电动机网格划分图

2.3 数值模拟方法

计算采用多重参考坐标系(MRF),旋转区域流场计算采用运动参考系方程求解,静止区域流场采用静止参考系方程求解,在不同类型的流场区域中均得到定常解。

采用Simplec算法对通风机内定常流场进行数值模拟,压力方程的离散采用标准格式,动量方程、湍动能与耗散率输运方程的离散均采用二阶迎风格式。在迭代计算过程中,通过监测管路出口单位面积平均总压力的变化情况来判断计算是否收敛,松弛系数需要根据收敛情况做适当的调整。

湍流模型采用Spalart-Allmaras模型,由于其具有较好的稳定性并且能够处理复杂的流动,因此应用很广泛。

计算通风机特性时,保持通风机进口总温、总压和进口气流方向不变,调节不同背压值,得到通风机的流量-效率和流量-压升特性曲线。

2.4 边界条件与参数设置

数值模拟时,按照通风机设计参数,工质为理想气体,给定进口总压(101 325Pa)、进口总温(20℃)和进口气流方向(轴向进气),出口给定静压。

3 计算结果及分析

3.1 通风机特性分析

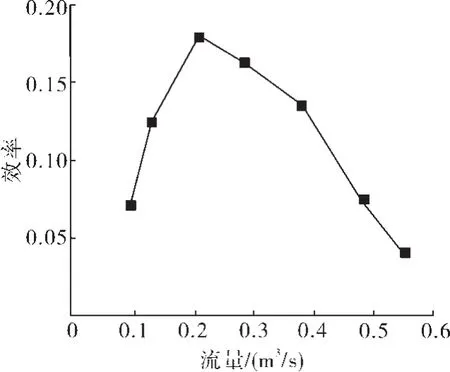

由图7可知,随进口空气流量的增加,效率先逐渐增加,在流量为0.21m3/s时,效率到达最高点17.53%,之后随流量增加而减小;由图8可知,在小流量下压升较高,流量在0.21m3/s以下时,总压升约为55~60Pa,随流量的继续增加,总压升呈递减趋势,计算区间内最高总压升约59.17Pa。

由通风机特性曲线图看,总压升和效率均较低。在设计转速下,最大压升约59.2Pa,最高效率约17.5%。效率较低的原因主要是,其外壳独特、进出气条件差、叶片简化等,另后部电动机的通风流路形状复杂,数值模拟时为准确研究冷却系统对通风机流场影响,通风机流场区域还包含了部分电动机的复杂流路。

图7 流量-效率特性图

图8 流量-压升特性图

3.2 通风机特征截面流场分析

通风机最高效率点流场见图9和图10。由图9和图10可知,通风机进口气流较均匀,而近圆柱形结构的轮毂,存在对气流产生阻碍作用,轮毂正前方的气流速度较小,且圆柱周围流场存在旋涡区域,这对通风机性能提升起到一定阻碍作用;进口四周气流受到风罩角区回流区的影响,速度较小,也对通风流量提高不利;中部气流较为平滑,气流沿轴向流入通风机,流场均匀。

靠近叶片区域流体受叶片带动,气流速度较高,并沿叶根到叶尖速度逐渐增大;通风机后部通风流路位于通风机外圆周,由于其影响,气流经通风机后向四周斜向流出,在通风机后部角区形成多处旋涡。气流的大角度折转和角区的旋涡都使得通风机损失增大,而通风机出口面积较小,对气流顺畅流出形成一定阻碍。

通风机出口大部分均被电动机阻挡,且叶轮和风罩间距较大,靠近风罩边缘气流速度较低,而叶尖区气流速度较高,在叶轮的带动下,叶尖和风罩间形成了旋涡区,进一步降低了性能。

图9 Z=0截面速度大小云图

图10 Z=0截面流线图

3.3 电动机整体通风流路特征截面流场分析

图11和图12给出了电动机整体通风流路特征截面流场。由图可知,电动机整体通风流路流场中,通风机部分流场和单独计算时类似,流场较紊乱,在风罩角区出现明显旋涡。与3.2节相比,旋涡区域更靠近通风机进口,并且由于电动机通风流路影响,其旋涡区域有扩大趋势。通风机最高效率点工况,独立考虑时旋涡仅出现于叶尖区域,而一体化数值模拟时,旋涡区域扩大到占据叶尖20%叶展区域。电动机端盖部分流场较均匀,气流速度约6~8m/s;定子铁芯内气流速度均匀,约6m/s;定子铁芯出口到端盖部分气体流入大气,速度逐渐在减小。

通风机/电动机通风流路一体化数值模拟得到了丰富的通道流场信息,还能得到较为准确的通风机部分流场特征,为通风机的进一步优化设计提供有力的参考依据。

图11 Z=0截面速度大小云图

图12 Z=0截面流线图

4 结论

本文采用数值模拟方法对某电动机冷却风机进行特性数值模拟,并成功地对电动机内部冷却系统/通风机进行一体化数值模拟,还根据通风机和电动机内部冷却系统数值模拟结果进行流场分析。结论如下:

1)未考虑电动机冷却系统真实环境,三维建模时风机处于电动机冷却系统中,因通流部分结构复杂、特殊,通风机数值模拟结果显示,效率较普通通风机低;

2)通风机主要损失区域位于通风机轮毂前方、叶尖间隙及通风机后部复杂的气流通道内。通风机轮毂为近圆柱结构,前方来流在圆柱周围急剧转弯,造成流动损失;另外,该通风机叶尖间隙较大,且风罩为八角结构而非圆形,在叶尖存在较大的漩涡区域;电动机内部冷却流路的复杂结构更进一步增大了风机的流动损失;

3)文中成功地进行了电动机内部冷却系统/通风机一体化数值模拟。结果表明,通风机部分流场特性与单独数值模拟结果类似,气流损失位置不变。一体化数值模拟结果为电动机通风系统设计提供了详细的流场结构特征;

4)通风机流场优化建议:通风机叶型进行三维气动优化;减小通风机叶尖间隙,将八角形风罩改为圆柱形,减少八角形角区气动损失。

[1]魏永田.电机内热交换[M].北京:机械工业出版社,1998.

[2]路义萍,马贤好,李伟力.空冷汽轮发电机转子风道结构对传热的影响[J].中国电机工程学报,2007,27(17):61-66.

[3]韩家德,马贤好,路义萍,等.汽轮发电机转子径向空气流量分布数值计算[J].中国电机工程学报,2007,27(32):72-16.

[4]谢永奇.余建祖.高红霞.直升机动力舱通风冷却系统仿真[J].航空动力学报,2006,21(2):297-302.

[5]傅耀,王彤,谷传纲.电机转子内部通风冷却系统的流动分析与结构改进[J].工热物理学报,2008,29(10):1679-1681.

[6]J.Mugglestone.S.J.Piekering D.LamPard.Prediction of the Heat Transfer From the End Winding of a TEFC Strip wound hiduction Motor international Conference on Electric Machines and Drives,IEMD.99.1999,484-86.

[7]FERZIGER;PERIC M Computational methods for fluids dynamics 1999.

[8]Wang Y;KOMORI S Comparison of using cartesian and covariant velocity components on non-orthogonal collocated grids[J].1999(8).

■

对某舰艇电动机轴头通风机及其冷却系统进行一体化建模,采用三维数值模拟方法,成功地对通风机和电动机内部风冷系统整体进行流场计算,并对数值模拟结果进行分析。研究发现:通风机处于电动机冷却系统中,通风流路结构复杂,定子形状特殊,效率较普通通风机低;通风机其主要损失区域位于轮毂前方、叶尖间隙处、及通风机后部复杂的气流通道内。电动机内部通风冷却系统/通风机一体化数值模拟为电动机通风冷却系统设计提供参考依据。

电动机;通风机;通风冷却系统;一体化;数值模拟

Numerical Simulation Research on Motor Ventilation Cooling System Integration

Li Min,Liu Bo,Cao Zhiyuan/School of Power&Energy,Northwestern Polytechnical University

motor;ventilator;ventilation cooling system;integration;numerical simulation

TH43;TK05

A

1006-8155(2015)01-0018-05

10.16492/j.fjjs.2015.01.042

国家自然科学基金重点项目资助(51236006)

*本文其他作者:李民/中国人民解放军92830部队

2014-03-05陕西西安710072

Abstract:Using the three-dimensional numerical simulation method,the integrated modeling of the ventilator and ventilation cooling system on a vessel motor was carried out.The whole flow fields of the ventilator and the cooling ventilation system inside of the motor was successfully simulated,and the flow fields of both the ventilator and the cooling ventilation system were analyzed detailedly.It indicates that,as the structure of the cooling system is complicated,and the shape of the stator is special,the ventilator efficiency is lower than those of common ventilator.The main loss region was located in the front wheel hub of the ventilator,the tip clearance,and the complicated flow channel in the back of the ventilator.The integrative numerical simulation of the motor internal ventilation cooling system/ventilator offered some guides for the future optimization design of the motor ventilation cooling system.