基于流固耦合仿真的小型轴流风扇优化设计

2015-02-20许名珞东南大学机械工程学院

许名珞/东南大学机械工程学院

基于流固耦合仿真的小型轴流风扇优化设计

许名珞/东南大学机械工程学院

0 引言

轴流风扇作为一种通用叶轮机械,被广泛应用在生产生活的各个行业。目前轴流风扇普遍存在效率低、噪声大的问题,因此对轴流风扇的技术优化展开研究工作是十分必要的。近些年来,叶片弯掠技术在叶轮机械领域显示了良好的应用前景。经过大量实践证明,采用叶片弯掠技术可以有效地实现减小流动损失、提高气动效率以及降低气动噪声的目的[1-4]。此外,轴流风扇的叶片翼型、安装角、叶片数等主要结构参数将直接影响其流量、静压、轴功率等气动性能[5-7]。

本文的研究对象为格力博公司的一款小型轴流风机。针对其出风口流量较小的问题,决定对其轴流风扇这一关键部件在原有基础上进行优化设计。本文首先利用CFD技术进行轴流风扇优化[8],决定选用新的AH79-100C翼型作为风扇叶片翼型,改安装角为32.5°,设计叶片周向后弯8°。然后基于流固耦合仿真技术,对新风扇进行了强度校核。数值仿真结果表明:仿真结果与企业实验测试结果相符,优化后的轴流吹风机出口流量比优化前提高了10.59%,新轴流风扇的强度也满足设计要求,总体达到了优化目标。

1 数值模型的建立

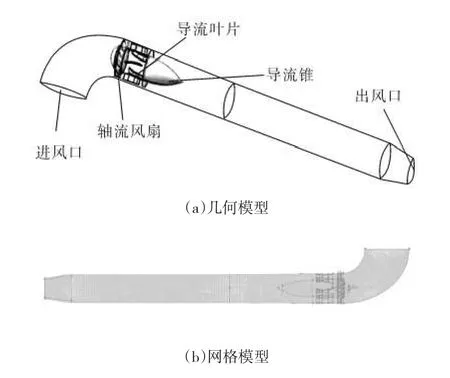

图1 轴流风机几何模型及网格模型图

随着CFD技术发展的日渐成熟,其数值解法日趋多样化。根据离散原理不同,CFD数值解法大体可分为三种方法:有限差分法、有限元法和有限体积法[9]。本文基于商业软件FLUENT采用有限体积法和多重参考坐标系法(MRF)对模型进行求解[10]。

1.1 几何模型与网格划分

根据企业提供的轴流吹风机实物模型,利用三维造型软件Solidworks建立简化后的轴流吹风机几何模型,如图1(a)所示。模型主要包括进风管、轴流风扇、导流叶片、导流锥、出风管。

在FLUENT的前处理软件Gambit中对几何模型进行网格离散。考虑到风扇、导流叶片等结构复杂,将流体区域采用非结构化四面体网格进行划分,同时为了提高计算结果的准确性合计算效率,在风扇附近的旋转流体区域和导流叶片处流体区域细化网格,网格总数为8 756 257,如图1(b)所示。

1.2 边界条件设置

边界条件是定义计算区域边界未知量或其倒数的函数,是求解CFD问题的必要条件。根据流场解法的不同,对边界条件的处理方式也不同。本文轴流风机模型所用到的边界条件有:压力进口、压力出口、壁面、内部连通面和流体区域。如图2(a)所示。由于本文将空气作为不可压缩流体且进、出风口分别与大气相连通,故将进、出风口边界条件分别设置为压力进口和压力出口;将轴流风扇、导流叶片、导流锥以及进出风管壁面都设置为壁面;将旋转流体区域与整个计算域的交界面设置为内部连通面;将进、出风管道和旋转流体区域均设置为流体区域。

1.3 初始环境及求解策略

在FLUENT软件中,模型的数值计算是通过在网格节点上定义控制方程组,对各方程组进行求解,从而得到单位网格的质量和速度等关系特征。由于本文建立的轴流风机模型结构简单,其管道内空气流动状态并不是很复杂,因此采用标准k-ε湍流模型进行计算。流场算法则选取工程上应用最广泛的压力耦合方程组的半隐式解法,即SIMPLE(Semi-Implicit Method for Pressure-linked Equations)算法。控制方程选取三维稳态下的质量守恒方程和动量守恒方程。收敛准则和松弛因子设置均采用FLUENT软件中的默认设置。

2 仿真结果及分析

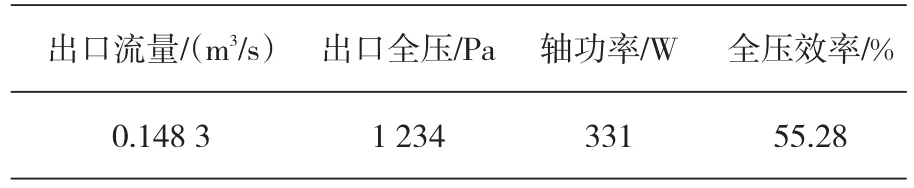

根据企业的测试报告,轴流风机在风扇转速为18 900r/min时进行出口流量测试,因此进行数值仿真时,旋转区域转速设置为18 900r/min,流场计算结果如表1所示。

表1 轴流风机流场计算结果

企业在样机测试中测得出口风速为45m/s,而流场仿真结果为出口体积流量为0.148 3m3/s,即风速为44.7m/s,实验与仿真结果非常接近,因此所建立的轴流风机流场数值仿真模型能够准确反映实际情况。

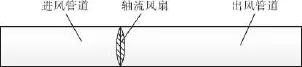

本文中的轴流风机几何模型具有轴对称的特点,因此其中轴面的流场分布情况可以反映整个流场,轴流风机中轴面静压云图如图2(a)所示,速度云图如图2(b)所示。

图2 轴流风机流场静压和速度分布图

从流场静压云图来看,进风管道和出风管道的压力分布都很均匀,说明在进风管道和出风管道处没有空气回流现象,导流叶片和导流锥起到了很好的整流作用。从流场速度云图来看,风扇处有较多的回流和涡流,特别是叶尖处流速较大,回流和涡流现象明显。受风扇回流和涡流的影响,风扇进风口空气流速逐渐增加,进风管道内流速分布不均匀。因此要想达到提高出风口风速的目标,只能通过减小风扇处回流和涡流现象,从优化轴流风扇方面展开工作。

3 轴流风扇的优化

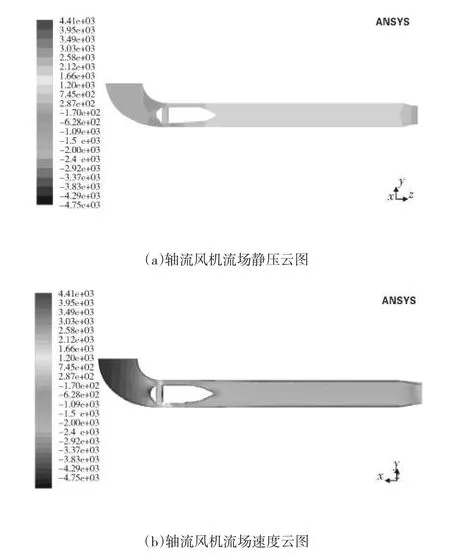

目前国内外学者大多采用建立风扇风道模型来研究风扇性能。根据文献[11],本文采用管道进口、管道出口风扇性能测试要求建立风扇风道几何模型,其中进风管道长度为4倍风扇当量直径,出风管道长度为6倍风扇当量直径。风道截面为圆形,直径等于风扇当量直径。建立完成的风扇风道几何模型如图3所示。

图3 风扇风道几何模型

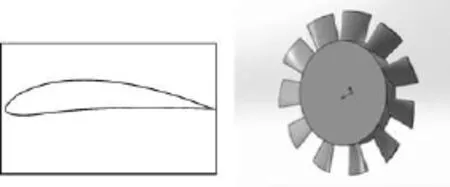

原轴流风扇的叶片翼型为NACA4409翼型,翼型几何图形和风扇三维模型如图4所示。原风扇的主要结构参数为:叶片数为11,叶轮直径为89mm,轮毂直径为57mm,叶根安装角为30°,叶片偏转角为24°,无弯掠角。

图4 NACA4409翼型及原风扇三维模型图

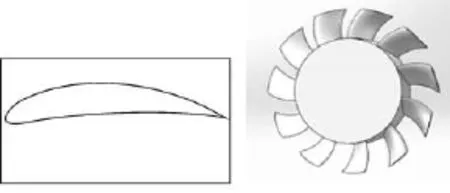

本文针对轴流风扇叶片翼型、叶根安装角以及叶片弯掠角进行优化设计,共设计了4个新风扇。依次编号如下:原风扇为0号,只改变安装角的新风扇为1号,只改变叶片翼型的新风扇为2号,设计后弯角的为3号,同时改变叶片安装角和翼型,并设计后弯角的新风扇为4号。AH79-100C翼型与4号新风扇的三维模型如图5所示。

图5 AH79-100C翼型及4号新风扇三维模型图

参照轴流风机流场数值模型的建立过程,建立原风扇和新风扇的风道流场数值计算模型,设置风扇转速为20 000r/min,并利用FLUENT软件进行仿真计算。原风扇与新风扇结构参数及流场仿真计算结果比较如表2所示。

由0号风扇与2号风扇的计算结果对比可知,AH79-100C翼型比NACA4409翼型具有更好地气动特性。相比于NACA4409翼型风扇,AH79-100C翼型风扇流量提高了4.50%。由4号风扇的计算结果可知,改风扇翼叶片翼型为AH79-100C,增大叶根安装角为32.5°,设计后弯角为8°,风扇出口流量较原风扇提高7.11%。

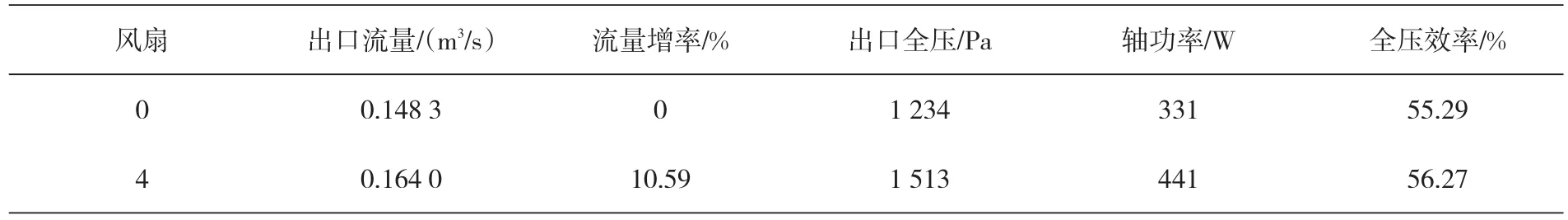

将新风扇参数代入到轴流风机流场数值计算模型中,评价新风扇对轴流风机流场的影响,结果如表3所示。

由表3可知,更换新风扇后,轴流风机出口流量增加10.59%,达到企业要求的优化目标(10%);新风扇的轴功率为441W,也在企业可以接受的范围之内(<500W);新风扇的全压效率较原风扇也略微有所提高。因此从流场计算结果来看,更换新风扇能使轴流风机性能得到改善。

4 新风扇叶片强度校核

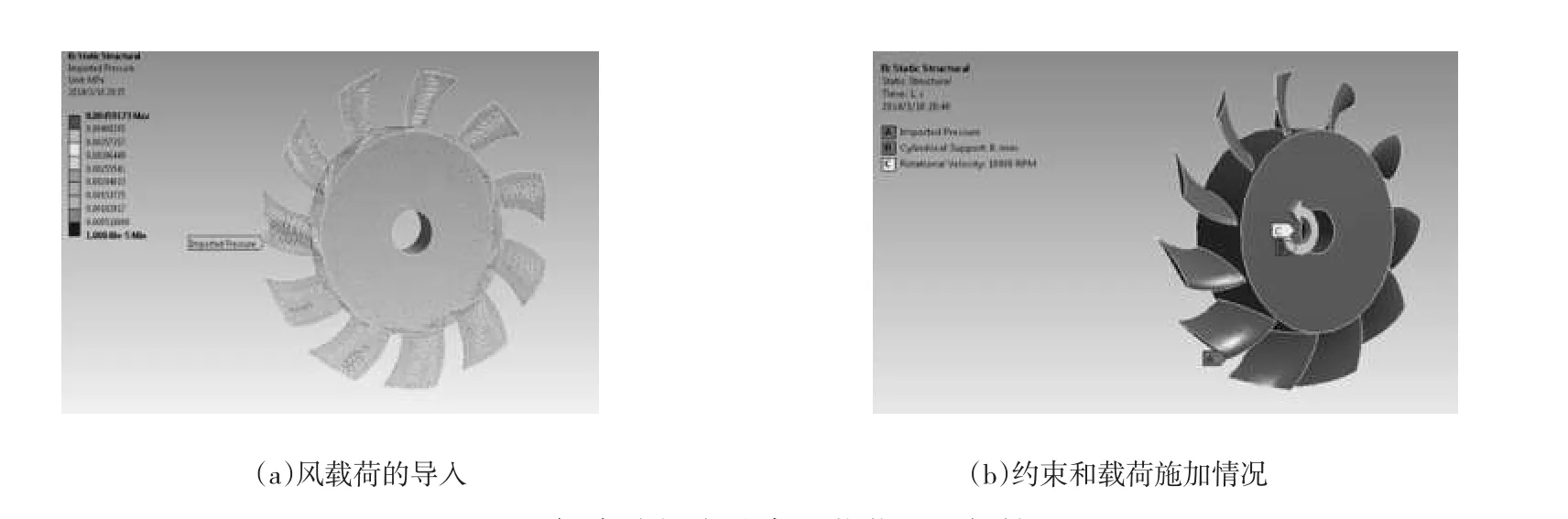

风扇在高速旋转时会受到离心力以及风载荷的作用,从而风扇内部产生应力并引起变形,因此需要对新风扇进行强度校核,保证其最大应力和最大变形量均保持在许可范围之内。本文基于流固耦合仿真技术,在商业软件ANSYS的Workbench平台上对新风扇进行结构分析时将流场计算所得风载荷施加到模型中,可以提高结构分析的准确度。

新风扇在实际工作中,其轮毂处有一个直径为12.5mm的轴孔,实现与驱动轴的配合。在结构分析的过程中需要在此轴孔上施加圆柱面约束(Cylindrical Support),因此在新风扇三维模型中添加轴孔。此外,在风扇旋转中心处施加惯性载荷Rotational velocity,设置转速为18 900r/min;通过Workbench平台中的流固耦合分析子模块[FSI:Fluid Flow(FLUENT)->Static Structural)],在模型中导入风载荷。风载荷导入情况如图6(a)所示,约束和载荷施加情况如图6(b)所示。

表2 原风扇与新风扇结构参数及流场仿真结果对比表

表3 新风扇对轴流吹风机流场影响表

图6 流固耦合分析中约束和载荷的施加情况图

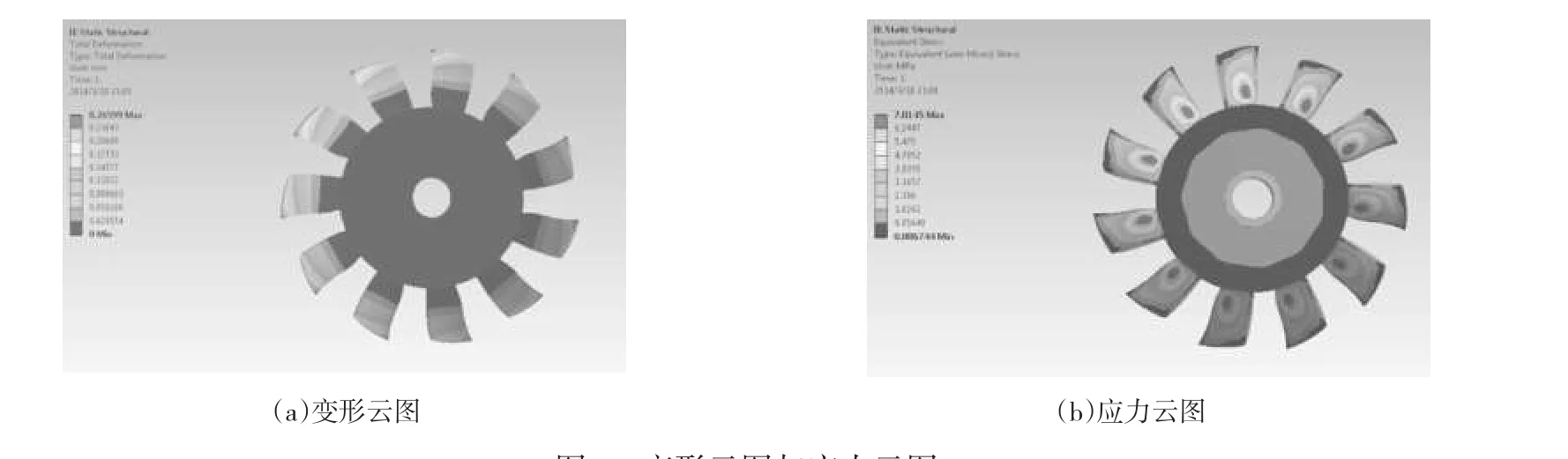

在模型中设定风扇材料为PA6,密度为1 120kg/m3,杨氏模量为2.62e9Pa,泊松比为0.34。前处理完成后对模型进行计算,得到风扇变形云图如图7(a)所示,应力云图如图7(b)所示。

图7 变形云图与应力云图

由图8可知,新风扇的最大变形发生在叶尖处,最大变形量为0.27mm,小于最大允许值0.50mm;最大应力发生在叶根处,最大应力值为7.01MPa,小于最大允许值51MPa,因此新风扇满足强度要求。

5 结论

1)原轴流吹风机的风扇处有较多的回流和涡流,特别是叶尖处流速较大,回流和涡流现象明显。受风扇回流和涡流的影响,风扇进风口空气流速逐渐增加,进风管道内流速分布不均匀。

2)AH79-100C翼型具有比NACA4409翼型更好的气动特性,相比于NACA4409翼型风扇,AH79-100C翼型风扇流量可提高4.50%。

3)将风扇叶片翼型由NACA4409翼型改为AH79-100C翼型,适当增大叶片安装角,合理设计叶片后弯角,能够提高风扇气动性能,新风扇能使轴流风机出口流量增加10.59%。

4)基于ANSYS的Workbench平台,利用流固耦合仿真分析的方法在风扇叶片上添加流场计算得到的风载荷,对新风扇进行强度校核,结果表明新风扇是满足强度要求的。

本文的研究成果已应用到某型号轴流风机中,解决了其出风口流量较小的问题,同时对其他设备中轴流风扇的设计也有重要的参考价值。本文仅侧重研究了轴流风机的流场相关问题,还需进一步对轴流风机的气动噪声进行研究。

[1]吕泽舟,孙建中,张余洁,等.前弯前掠低噪声纺织轴流通风机的优化设计[J].风机技术,2010(2):28-32.

[2]Beiler M.G.,Carolus T.H.,Computation and Measurement of the Flow in Axial Flow Fans with Skewed Blades.Journal of Turbomachinery,Transactions of ASME.1999,121(1):59-66.

[3]Itsuhei Kohri.Prediction of the Performance of the Engine Cooling Fan with CFD Simulation[J].Sae technical Paper, 2010-01-0548.

[4]Phuriwat Anusonti-Inthra and William Liou.Virtual Testing and Simulation Methods for Aerodynamic Performance of A HeavyDuty Cooling Fan[J].SAE technical paper,2010-01-1925.

[5]张建卓,高猛,祝天姿,等.矿用轴流通风机NACA翼型仿真试验[J].煤炭学报,2011(7):1222-1226.

[6]钟守山.发动机冷却风扇造型设计与性能计算方法的研究[D].广州:华南理工大学机械与汽车工程学院,2011.

[7]周建辉.航空电子设备冷却轴流风扇优化设计[J].航空动力学报,2009(3):634-642.

[8]Peter Gullberg and Raja Sengupta.Axial Fan Performance Predictions in CFD,Comparison of MRF and Sliding Mesh with Experiments[J].Sae International,2011(1):0652.

[9]平福军.计算流体动力学分析一CFD软件原理与应用[M].北京:清华人学出版社,2001.

[10]何炜,马静,王东,等.多参考坐标系法和滑移网格法在汽车前端进气数值模拟中的比较[J].计算机辅助工程,2007(3): 96-100.

[11]沈阳鼓风机研究所.GB/T1236-2000工业通风机用标准化风道进行性能试验[s].2001.

■

为了解决某初步设计的轴流吹风机出风口流量较小的问题,本文对轴流风扇了进行优化设计,最终将风扇叶片翼型由NACA4409翼型改为AH79-100C翼型,叶片安装角由30°增大为32.5°,设计叶片后弯角为8°。基于计算流体力学理论,建立了轴流吹风机流场和轴流风扇风道流场的数值计算模型,运用Fluent软件进行流场数值仿真。基于ANSYS软件的Workbench平台,利用流固耦合仿真分析方法对优化后的轴流风扇进行结构分析,校核了新风扇的强度。数值仿真结果表明:仿真结果与企业实验测试结果相符,优化后的轴流吹风机出口流量较优化前增加了10.59%,新风扇轴功率满足企业要求,强度也满足设计要求,总体达到了优化目标。

轴流风扇;翼型;后弯角;计算流体力学;流固耦合;优化;强度校核

Optimization of Small Axial-flow Fan Based on Fluid-structure Interaction Simulation

Xu Mingluo/School of Mechanical Engineering,Southeast University

axial-flow fan;airfoil; back-bending angle;computational fluid dynamics;fluid-structure interaction;optimization;strength check

TH432.1;TK05

A

1006-8155(2015)01-0028-06

10.16492/j.fjjs.2015.01.126

2014-09-02江苏南京211189

Abstract:In order to address the small outlet flowrate issue of a preliminary designed axial flow fan,this paper optimizes the axial-flow fan,changed the airfoil of fan blades from NACA4409 to AH79-100C,increased the blades setting angle from 30 to 32.5 degrees,and designed the blade back-bending angle of 8 degrees.Based on the theory of computational fluid dynamics,a numerical model to compute the air-flow field and the axial-flow fan duct is set up and Fluent software is used to numerically simulate on flow field.Based on the ANSYS Workbench Platform,structural analysis for the optimized axial-flow fan using fluid-structure interaction simulation method is made,and the strength of the new fan is checked.The simulation resultsshow that simulation results coincide with enterprise test results,the outlet flowrate of the optimized axial flow fan increased 10.59%,the shaft power of new axial-flow fan meets enterprise requirements,the strength also meets the design requirements,and the optimization goals are achieved.