单流路分析仪实现多流路分析的方法

2019-11-08崔福军朱斌高晓华王皓涂丽容

崔福军,朱斌,高晓华,王皓,涂丽容

(新疆独山子石化公司 乙烯仪表车间,新疆 独山子 833699)

在线分析仪具有测量快速,同时可大量减少人工分析工作量等优点,在化工行业得到广泛应用。由于在线分析仪较为昂贵,在许多化工企业中,为了让分析仪充分地发挥更大作用,在应用中经常采用多流路分析的方案。当前,在线分析仪实现1机多流路分析测量的方法主要有两种情况: 在线分析仪自带多流路分析的功能;在线分析仪不带多流路分析的功能。

对于自带多流路分析功能的在线分析仪,在没有达到该分析仪的多流路分析上限时,如果想增加新的分析流路,其改造相对简单。对于不带多流路分析功能的在线分析仪,如需增加分析流路,改造则复杂一些。

笔者在具体改造项目中,通过改造单流路在线分析仪,实现了多流路分析的目的。

1 分析仪实现多流路分析的方法

多流路分析是指用1台在线分析仪通过控制技术实现对多条进样流路轮流采样、分析,当试样分析周期结束后,在线分析仪送出对应进样流路的分析结果,即在每个分析周期结束时,只能送出1条进样流路的分析结果。

1.1 在线分析仪自带多流路分析功能

在线气相色谱仪、在线质谱仪等在线分析仪,具有适用范围广、分析成分多、测量范围宽等特性,为了适应现场各种实际工况,通常仪表的电子单元设计较为复杂,用户在初期选型时只要选择带有多流路分析功能的在线分析仪即可。

虽然在线分析仪自带多流路分析功能,但初期如果选型为1条分析流路,后期若需要增加分析流路,同时在线分析仪也没有配置备用输出通道,则后期需要添加模拟输出通道,如采用数字通信就不需添加输出设备,并且还需要增加流路控制电磁阀,并且需要相应地改造样品预处理系统。

由于采用该方法实现多流路分析的应用案例较多,因此用户在现场具体采用何种方法实现多流路试样的分析,需要根据在线分析仪各生产厂家说明书中的要求进行对应改造,这里不作详细的介绍。

1.2 在线分析仪不带多流路分析功能

对于不带多流路分析功能的在线分析仪,要实现多流路分析,就需要对在线分析仪进行如下两方面的改造:

1)改造样品预处理系统。将2路分析试样通过管路分别引入样品预处理系统,分别进行减压、除液、除尘、限流等处理,以满足在线分析仪的分析条件;然后根据预先设定的时间,通过控制电磁阀轮流切换分析进样流路,将待分析的试样引入在线分析仪中。

2)改造在线分析仪的分析数据输出部分。通过改造,使分析结果由1路输出变成多路输出,并通过逻辑运算实现对各分析进样流路的吹扫、分析,让在线分析仪的输出结果与流路分析试样一一对应。

因此,为了实现上述功能,现场实际工作中通常采用以下两种方法实现多流路在线分析。

1.2.1 通过PLC实现多流路分析

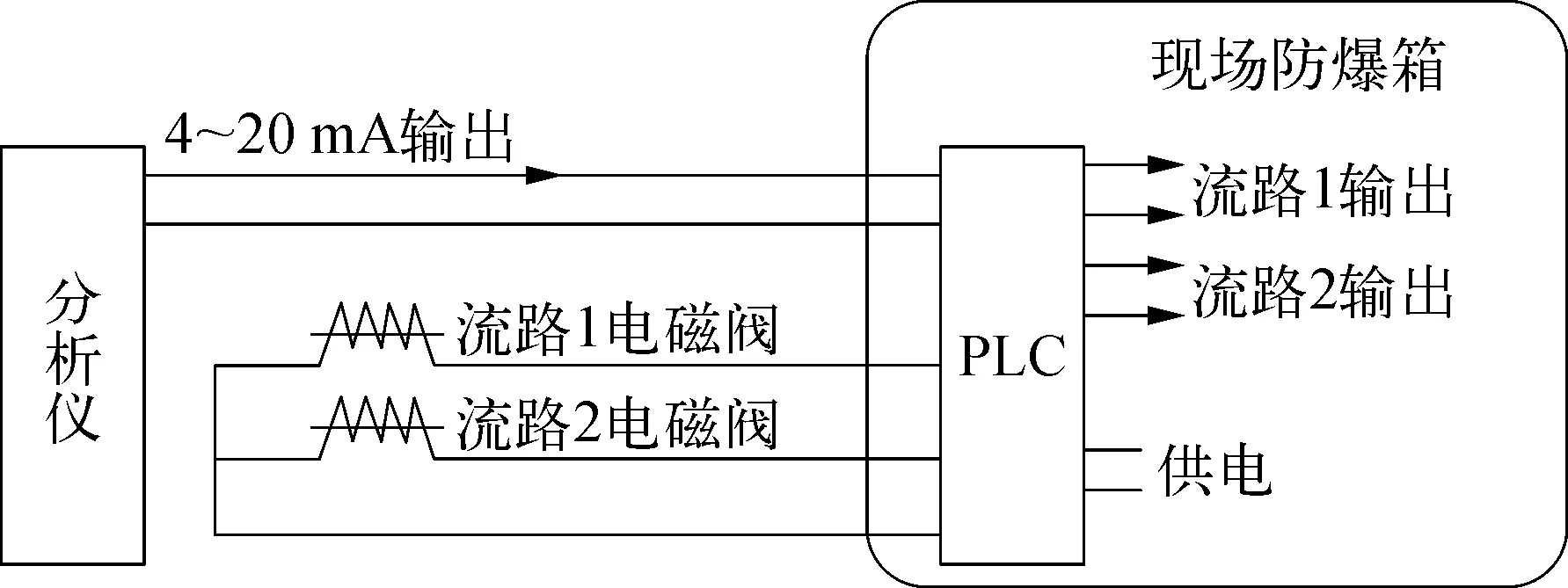

以单流路在线分析仪改造为2条流路分析为例,为了实现2条流路分析,需要改造单流路的进样系统,增加1路进样流路至预处理单元,经过预处理系统处理并满足在线分析仪要求的条件后,再通过控制防爆电磁阀的通断,从而轮流切换2条进样流路,使2条进样流路待分析试样轮流进入在线分析仪,最终实现1台在线分析仪对2条进样流路的分析。通过可编程序控制器(PLC)实现多流路分析控制的原理如图1所示。

图1 PLC多流路分析控制原理示意

由于在线分析仪只有1路4~20 mA分析结果输出,为了实现2路输出,还需要将在线分析仪的分析输出数据引入PLC的模拟输入端,并对输入的数据进行编程处理。在PLC的模拟输出端引出2路4~20 mA分析信号,分别作为流路1及流路2的输出结果。在PLC中实现分析流路与分析结果输出相对应的运算时,应注意以下事项:

1)当流路1进样时,流路1电磁阀打开。2条进样流路的试样经过预处理系统处理并满足在线分析仪要求的条件后,通过电磁阀切换进入在线分析仪,由于进入在线分析仪之前的管路为2条进样流路轮流使用,因此为了避免切换时滞留在管线中的前1条流路的少量残余分析试样与现流路的分析试样混合造成的分析结果偏差,需要先使用待分析的试样将共用的管路吹扫一定时间,确保能将滞留在管路中的前1条流路的残余分析试样置换干净后,再进行分析。

2)由于2条进样流路为轮流间歇式进样分析,因此当1条进样流路的试样分析完之前,为了确保分析结果准确、稳定,此时流路1和流路2的输出均保持上次的分析结果,待分析试样吹扫置换结束完成后,再开始下1条进样流路试样的分析。

a)正式开始分析时,通过PLC将流路1的输出定义为在线分析仪的分析结果输出,而流路2的输出则继续保持上次的分析结果。

b)当流路1分析结束后,流路1电磁阀关闭;同时流路2电磁阀打开,流路2开始进样,为了避免流路1的残余试样对流路2的分析造成影响,因此先需要用流路2试样对管路吹扫、置换,这期间还需要通过PLC将流路1及流路2的输出继续保持上次分析结果,直至流路2吹扫置换结束后,开始分析流路2时,再通过PLC将流路2的输出定义为在线分析仪的分析结果输出,而流路1的输出此时仍然保持上个周期的分析结果。

如此反复检测、分析、循环,在线分析仪的1路分析结果在送至PLC后,将分析结果按流路顺序及时序拆分成2路输出,最终实现单流路在线分析仪的多流路分析。对于没有采用分散控制系统(DCS)的装置,将单流路在线分析仪改造成多流路分析仪,通常选用该方案实现多流路分析。

1.2.2 通过DCS实现多流路分析

若装置采用DCS,就可以通过DCS中的功能实现单流路在线分析仪对多流路试样组分的分析。目前的DCS基本都配有逻辑运算功能,只是DCS为了减少处理器的负荷,其扫描时间等指标比专业的PLC逻辑运算慢,同时复杂的逻辑运算功能也没有PLC编写方便。但对于本文前面介绍的PLC的逻辑功能,DCS的逻辑运算功能足矣,其实现多流路分析的原理与PLC相同,两者区别仅是将上述介绍的逻辑运算功能在DCS中编程实现即可,并将输出结果直接显示到DCS显示画面上,不同厂家的DCS可能实现的具体方法也不尽相同。通过DCS实现多流路分析控制的原理如图2所示。

图2 DCS实现多流路分析控制原理示意

2 两种改造方案的比较

在线分析仪单流路改造为多流路分析,一方面是为了减少投资,另一方面是现场位置受限或者取样管线的距离等无法满足新增大型多流路在线分析仪的条件,转而利用原有的在线分析仪进行改造。

1)若装置采用DCS,建议采用第二种方案,即通过DCS实现多流路分析功能,因为不管增加多少条进样流路,但模拟输入通道不需要增加,只需将在线分析仪分析结果输出到DCS后,通过DCS内部的功能块就能将1个分析结果按逻辑关系分别显示到对应的流路画面中,仅需增加数字量输出至控制电磁阀即可。

2)若采用PLC方案,如果想要增加几条进样流路,从投资的性价比上要差些,同时对逻辑以及设定值的更改,还需用专门的PLC编程设备,这也增加了投资及工作量。

3 结束语

通过单流路在线分析仪实现多流路分析的改造,提高了在线分析仪的使用效率,对企业的挖潜增效具有显著的效果。尽管单流路在线分析仪能够实现多流路试样分析的功能,但各个用户现场工艺要求的分析指标及工艺介质等不尽相同,因此是采用单台在线分析仪或是多台在线分析仪进行分析,要视现场具体情况分析、选择。