直纹面叶轮变轴插铣粗加工区域划分方法研究

2015-02-20王洁中国北车集团大连机车研究所

王洁/中国北车集团大连机车研究所

董雷 魏国家 金星 朱少辉/沈阳鼓风机集团股份有限公司

直纹面叶轮变轴插铣粗加工区域划分方法研究

王洁/中国北车集团大连机车研究所

董雷 魏国家 金星 朱少辉/沈阳鼓风机集团股份有限公司

0 引言

离心式压缩机以其结构简单、运转平稳可靠、效率高、单级压比高、工况范围广等特点,在冶金、石油化工、天然气输送、制冷等很多领域获得广泛的应用。离心三元叶轮作为压缩机的重要部件,其加工数量逐年增加。由于其多在高温、高压、高转速条件下工作,选用材料多为不锈钢、高温镍基合金和钛合金等难加工材料,使得材料去除难度较大。且在其从毛坯到成品加工过程中,约有80%~90%的材料去除量,而其中绝大部分材料是在粗加工中去除的,粗加工约占全部加工时间的80%左右,因此高效的叶轮粗加工方法至关重要。而从目前发表的文献来看,对于叶轮类零件的加工方法,多集中在叶轮的精加工算法研究[1-3],对于粗加工方法研究相对较少。

目前,叶轮的粗加工方法主要分侧铣和插铣两种。传统的粗加工方法为五轴侧铣[4],由于五轴机床的限制,多采用球头铣刀,小进给、大切深,此种方法加工效率低,刀具受到的切削力及扭矩较大,且由于五轴参与运动,导致主轴受力及冲击较大,影响机床寿命。裴立群、魏国家等[5]提出叶轮分区域三轴高速侧铣粗加工法,在机床上固定两个旋转轴,仅采用三个直线轴联动参与切削,大进给、小切深,此方法较传统的五轴端铣法在效率上有一定提升,但在加工区域划分及刀轴摆角的确定上并没有给出合理的方法。

插铣法又称Z轴铣削法,是应用于较深型腔加工的一种高效加工方法,该方法沿刀轴方向进给,利用底部切削刃进行钻、铣组合切削[6-7]。与侧铣加工相比,在相同切除率条件下,插铣加工中刀具受到轴向力与侧铣加工相当,而径向力却远远小于侧铣加工,且刀具轴向刚度较好的特征恰恰有利于此,可有效缓解机床-刀具系统的振动[8]。插铣可分为定轴插铣和变轴插铣,所谓变轴插铣,即不同次插铣进刀,刀轴摆角都是变化的,但每插一刀的过程中,刀轴摆角是恒定的;而定轴插铣在一个加工区域中,刀轴摆角是始终恒定不变的。此外,还有插铣过程中,刀具轴线连续变化的情况,如文献[9],孙晶和蔡永林提出了一种改变传统的沿刀轴方向进给的插铣加工方法,将进给方向与刀轴方向成一定角度,使刀具轨迹沿曲线运动,适用于复杂通道曲面的加工。

定轴插铣的特点与文献[5]类似,在一个区域内锁定机床旋转轴,仅三个直线轴联动参与机床运动,切削稳定性较好。对于离心式三元叶轮粗加工可采用定轴插铣,董雷、曹利新[10]提出了确定通道曲面的最大内接柱面的优化方法,并以优化后的一般柱面为定轴插铣刀具包络面进行刀具轨迹的规划。该方法的缺点是粗加工后余量不均匀,需进行半精加工。变轴插铣属五轴加工,与定轴插铣相比加工稳定性稍差,优点为余量均匀,众多学者致力于此方向的研究。针对飞机发动机中的整体叶盘加工问题,胡创国、张定华和任军学等[11-13]对叶盘的粗加工插铣方法进行了系统的研究,提出了叶盘通道的五坐标、四坐标插铣加工方法,其基本原理是对叶片通道的等距面进行直纹包络面逼近,以此作为叶盘粗加工插铣时刀具轴线的边界曲面。之后,任军学等[14]针对叶盘叶片数控加工中刀轴矢量的突变问题,提出了基于控制线的四轴数控加工刀轴矢量确定方法,该方法不受被加工曲面自身不光顺的影响,所生成的刀轴矢量变化光滑、平缓,减少了机床工作台不必要的正反转,使工件的表面质量得到了明显提高。梁全和王永章等[15]研究了直纹面叶轮的五坐标插铣加工方法,并自主开发了相应的专用软件。李湉和陈五一等[16],提出了一种基于最小二乘原理的整体叶盘插铣开粗算法,使插铣后的叶片余量均匀分布于叶片型值点,有利于叶片的后续加工。

可见,无论变轴或定轴插铣,上述研究多针对整体通道区域进行刀心轨迹及刀轴矢量的规划。而对于离心式三元叶轮,流道狭长,且在叶轮展向进口宽度与出口宽度相差较大,受进口宽度的限制,只能选择尺寸较小刀具加工整体流道,加工效率较低。正确的方法应将流道划分为若干区域,根据不同区域的尺寸合理的选择刀具。不难想象,插铣加工区域划分和刀具选择的原则有三点:①尽可能选择尺寸较大的刀具;②直径小的刀具加工的区域尽可能小;③直径大的刀具加工的区域尽可能大。

本文根据离心式三元叶轮,在一定区域范围内,轴盘叶间展向距离小于盖盘叶间展向距离的特点,以轴盘叶间展向距离为基准,提出两种变轴插铣区域划分及刀具选择方法,针对一实例分别采用两种区域划分方法划分区域及选择刀具,并用相同的规则规划刀具路径,刀具选用同一系列,切削参数按照刀具官方给定的参数,最终通过对比加工时间来对比两种区域划分方法。

1 变轴插铣区域划分及刀具选择方法

1.1 区域划分原理

直纹面叶片吸力面盖盘及轴盘曲线分别表示为Css和Csh,压力面盖盘及轴盘曲线分别表示为Cps和Cph,每条曲线的n个型值点已知。取Csh和Cph对应型值点的中点,得到n个中点,此n个点可插值形成NURBS曲线,称之为Cmh(u),u为其参数,如图1。为后续计算方便,将各曲线型值点坐标值用矩阵形式表示,如Css第i个型值点三向坐标值分别表示为Css(i,1)、Css(i,2)、Css(i,3)(i=1,2,…,n)。分别求Cmh上n个型值点到Csh和Cph的距离dish和diph(i=1,2,…,n),从1到n为从进口到出口排列,则可用

来近似表示曲线Cmh第i个点处流道轴盘叶间展向距离,如图1。

图1 轴盘叶间展向距离示意图

利用流道叶间展向距离在叶片弦向单调递增的特点,区域的轴盘叶间展向距离最小处与最大处一定在区域的两端,加工区域划分的原则是每个区域用一个尺寸的刀具加工,在最窄的位置仅安排一次进刀即可完成加工,在最宽的位置刚好安排两次进刀即可完成加工。若流道整体需划分区域个数为m,第j个区域的刀具直径用dj表示,第j个区域的单边余量用δjz(j=1,2,…,m)表示。在此,需将单边余量分为两部分,第一部分为人为确定的,称之为基本单边余量,用δb表示,可根据叶轮尺寸确定为1~2mm,这部分余量在各个加工区域相等,第二部分为圆整单边余量,第j个区域的圆整单边余量用δjy表示,这部分余量产生的原因是dih一般不为整数,(dih-2δb)也不为整数,在假设每个整数尺寸的刀具都存在的情况下,若想在区域最窄处安排一次进刀完成加工,需将(dih-2δb)向下圆整为整数作为此区域的刀具直径dj,这样会导致单边厚度为(dih-2δb-dj)/2的材料去除不掉,称之为圆整单边余量δjy,如图2。

图2 区域划分原理示意图

1.2 进口基准法

进口基准法即以叶轮进口轴盘叶间展向距离为基准,以上述第一条原则(①尽可能选择尺寸较大的刀具)。选择刀具并递推第一个及后续加工区域边界及加工刀具直径。

进口基准法应以d1h为基准确定第一把刀具尺寸为D1=d1h-2δ1z,从而保证进口段以最大刀具加工。分别将Csh和Cph各型值点向流道内偏置距离t1,t1=d1h-δ1z,偏置后分别得到n个型值点

回转群,v为绕Z轴回转的转角;设C(u)为Cph曲线的矢量表示,u为其参数。同理,盖盘曲面矢量方程为:

因Q1为轴盘曲面Sh上一点,容易求得Q1点在Sh上的u参数值,称之为u1,将以盖盘、轴盘曲面上u参数值为u1的参数线作为上下准线形成的锥面作为第一、二加工区域的分界面。

图3 进口基准法区域划分节点示意图

第二加工区域的刀具直径D2取为第一加工区域刀具直径的2倍,以保证第二加工区域的起始端安排一次进刀即可加工完成。继续以t2= D2+δz1为偏置距离偏置曲线Csh和Cph,重复上述过程求得第二、三加工区域的分界节点Q2,进而求得Q2在Sh上的u参数值u2,确定第二、三区域的分界面。

继续重复上述过程,求后续加工区域的分界节点,直至分界节点不存在(u值超出0~1的范围)。

在确定各加工区域在叶片弦向的分界面后,在第j个区域内,将Css、Csh、Cps、Cph各型值点在各自法向向流道内偏置距离δzj,得到四组型值点并插值得到NURBS曲线Cssj、Cshj、Cpsj、Cphj,Cssj与Cshj形成曲面Sj,Cpsj与Cphj形成曲面Pj,曲面Sj、Pj即为第j个加工区域的叶片展向边界,则围区域即为第j个加工区域,如图4。

图4 区域划分原理示意图

1.3 出口基准法

出口基准法即以dhn为基准,从出口向进口推导加工区域分界节点及分界面。以上述第三条原则(③直径大的刀具加工的区域尽可能大)

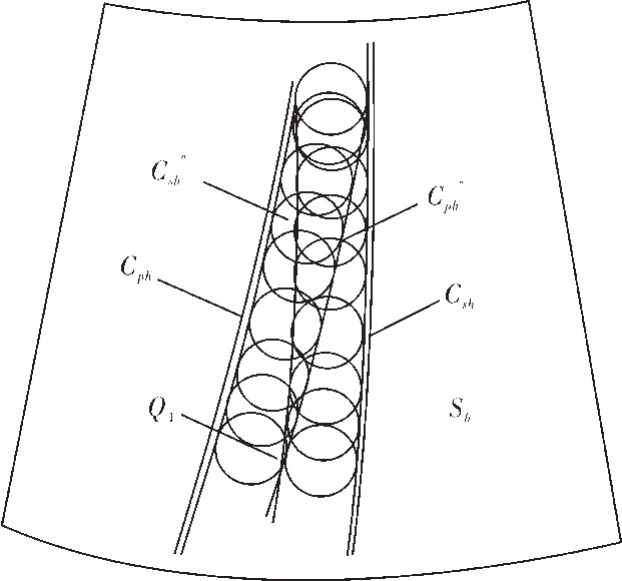

来确定刀具尺寸及划分加工区域。首先,以dhn为基准确定第一把刀具尺寸为D1=(dhn-2δz1)/2,分别将Csh和Cph各型值点向流道内偏置距离w1,w1=((dhn-2δz1))/4+δz1),得到两组型值点并向Sh上投影得到两组型值点()和(),插值形成两条NURBS曲线Csh″和Cph″,Ssh和Sph为两条曲线的参数,Csh″和Cph″相较于点T1,T1即为第一、二加工区域分界节点,这样可保证此刀具加工的区域最大,如图5,后续步骤与进口准基准相同,不再赘述。

图5 进口法区域划分节点示意图

不难发现,进口基准法,从进口到出口,各加工区域刀具直径双倍增加,整体流道加工余量均匀,为,。而出口基准法有可能出现流道整体加工余量不均匀的情况,由于从出口到进口,刀具直径以减半的速度减小,减半的过程中很有可能出现非整数的刀具直径,需视余量情况将刀具直径向上或向下圆整,会造成相邻加工区域单边加工余量相差0.5mm的情况,这样,若分j个区域加工,各加工区域单边加工余量最大相差(0.5j)mm,鉴于插铣加工本身会由于刀具离散步距的大小在加工边界面留下残余材料,所以各加工区域间相差最大(0.5j)mm的余量对后续精加工影响很小。

对于各叶轮加工企业,无论采用哪种区域划分方法,如刀具库中没有通过计算得到的刀具尺寸,可通过调整加工余量的方法,调整刀具尺寸。

2 给定边界区域的插铣刀位计算

对于划分好的加工区域Ωj,可根据曲面Sj、Pj,采用文献[1]所述的双点偏置法,以该区域刀具半径为偏置量,偏置得到变轴插铣加工时叶轮通道在叶片展向的刀轴临界面,称其为和,则、、、、轴盘曲面Sh、盖盘曲面SS所围区域即为第j个加工区域的非干涉刀轴区域,若与SS、Sh分别交与曲线、,与SS、Sh分别交与曲线、,对于和,和必交于Qj或Tj,首先根据侧向步距在盖盘曲面SS上规划刀轴驱动线,根据经验,可将侧向步距定为刀具直径的0.8~0.9倍,见图6中双点划线;因为以、为刀轴驱动线,以、为刀心轨迹的两组插铣切削已经可以完成轴盘面的切削,其余刀心轨迹线只是配合上部材料的切削,只需在轴盘曲面上,、之间,按照盖盘曲面上除去、外其余刀轴驱动线的数量均匀规划其余刀心轨迹线即可;对上述刀轴驱动线和刀心轨迹线进行离散化处理,即可得到插铣加工的刀心位置,为了使相邻刀位间残留加工余量合理,刀心间的离散距离可取为刀具半径的0.8~0.9倍。

变轴插铣中的插削深度和刀具安全距离的确定可参考文献[10],本文不再详细叙述。

图6 刀具轨迹规划图

3 数值算例

3.1 加工区域划分与加工仿真

应用上面的加工区域划分方法,针对一直径为φ450mm、叶片数17的两件焊式整体叶轮分别采用进口基准法和出口基准法进行了加工区域划分,计算结果如下:

采用进口基准法,基本单边余量设为1mm,计算结果分三个区域加工,第一区域采用直径为12mm插铣刀,单边余量为1.268mm,第一、二区域分界参数为u=0.353;第二区域采用直径为24mm插铣刀,单边余量为1.268mm,第二、三区域分界参数为u=0.809;第三区域采用直径为48mm插铣刀,单边余量为1.268mm。

采用出口基准法,计算结果分三个区域加工,第一区域采用直径为8mm插铣刀,单边余量为0.925mm,第一、二区域分界参数为u=0.201;第二区域采用直径为15mm插铣刀,单边余量为1.425 1mm,第二、三区域分界参数为u=0.46;第三区域采用直径为30mm插铣刀,单边余量为1.425 1mm。

可见,进口基准法较出口基准法的优势在于流道进口段选择的刀具直径较大,而出口基准法的优势在于出口段用直径较大的刀具加工的区域较大,两者的加工效率比较需进一步分析。

应用上文中的刀位计算方法,对两种区域划分方法得到的加工区域进行刀具轨迹规划,见图7,并进行了加工仿真,结果如图8。

图7 刀具轨迹示意图

图8 仿真加工示意图

3.2 两种划分方法的比较

直径为8mm、12mm刀具选取普通高速钢插铣刀,切削合金钢建议切削参数为:Vc=70m/min,fz=0.04~0.09mm/齿;直径为15mm、24mm、30mm、48mm刀具选取伊斯兰卡系列插铣刀官方给出的切削参数,该系列刀具建议切削合金钢最佳切削参数为Vc=150m/min,fz=0.04~0.2mm/齿。由公式:

其中:Vc为刀具最外侧切触点的线速度;Dc为刀具直径;Vf为刀具进给量;fz为刀具每齿进给量;Zn为刀具齿数,计算得到各加工区域的切削参数见表1。

表1 切削参数表

规定插铣进刀和抬刀需要超出安全平面10mm,在安全平面以内的抬刀速度为切削速度的5倍,安全平面以上的空走刀速度为10m/min。两种区域划分方法的切削距离、抬刀距离、空行程距离、加工时间计算结果见表2。

表2 切削距离及时间表

由计算结果可见,对于此算例,采用进口基准法要好于出口基准法,虽然出口基准法的第三段加工区域采用直径为30mm的刀具加工的区域较大,但进口占用的加工时间较多,导致整体加工时间偏多。

4 结论

根据离心式三元叶轮轴盘叶间展向距离小于盖盘叶间展向距离的特点,提出两种变轴插铣粗加工区域划分及刀具尺寸计算方法,两种方法分别以叶轮进口轴盘叶间展向距离和出口轴盘叶间展向距离为基准进行区域划分及刀具尺寸的计算。在此基础上,给出了相应的刀位计算方法。此后,针对一算例采用两种区域划分方法进行了加工区域划分、刀具尺寸计算,并分别进行了刀位计算,最后对两种方法分别进行了加工仿真和加工时间计算,对于算例中的叶轮,更适用于进口基准法。

对于各叶轮加工企业,如刀具库中没有通过计算得到的刀具尺寸,可通过调整加工余量的方法,调整刀具尺寸。此外,对于不同的叶轮,由于尺寸的差别,需分别采用两种方法进行计算,选择较好的方法。

[1]Liu X W.NC five-axis cylindrical milling of sculptured surfaces [J].Computer-Aided Design,1995,27(12):887-894.

[2]Redonnet J M,Rubio W,Dessein G.Side milling of ruled surfaces:Optimum positioning of the milling cutter and calculation of interference[J].The International Journal of Advanced Manufacturing Technology,1998,14(7):459-465.

[3]Gong H,Cao L X,Liu J.Improved positioning of cylindrical cutter for flank milling ruled surfaces[J].Computer-Aided Design,2005,37(12):1205-1213.

[4]任学军,田卫军,田荣鑫,等.开式整体叶盘通道侧铣粗加工技术的研究[J].机械科学与技术,2008,27(10):1220-1224.

[5]裴立群,魏国家,毕海波,等.直线轴联动铣制三元叶轮方法研究[J].风机技术,2013(2):49-51.

[6]Altintas Y,Ko J H.Chatter stability of plunge milling[J].Annals of the CIRP,2006,55(1):361-364.

[7]Ko J H,Altintas Y.Time domain model of plunge milling operation[J].Machine Tools and Manufacture,2007,47: 1351-1361.

[8]Wakaoka S,Yamane Y,Sekiya K,et al.High-speed and high-accuracy plunge cutting for vertical walls[J].Materials Processing Technology,2002,127(2):246-250.

[9]孙晶,蔡永林.基于插铣加工的非等参数刀具轨迹生成方法[J].装备制造技术,2009(7):5-7.

[10]董雷,曹利新.通道曲面的柱面逼近方法及其在叶轮插铣中的应用[J].航空学报,2013,34(x):1-10.

[11]胡创国,张定华,任学军,等.开式整体叶盘通道插铣粗加工技术的研究[J].中国机械工程,2007,18(2):153-155.

[12]任军学,姜振南,姚倡锋,等.开式整体叶盘四坐标高效开槽插铣工艺方法[J].航空学报,2008,29(6):1692-1698.

[13]任军学,田卫军,姚倡锋,等.钛合金整体结构件高效插铣工艺实验研究[J].中国机械工程,2008,19(22):2758-2761.

[14]任军学,杨大望,姚倡锋,等.基于控制线的开式整体叶盘叶片四轴数控加工刀轴控制方法[J].航空学报,2012,33(8): 1515-1523.

[15]梁全,王永章,富宏亚,等.直纹面叶轮插铣加工关键技术[J].计算机集成制造系统,2010,16(1):182-187.

[16]Li T,Chen W Y,Chen C H.Rough machining method for blisk plunge milling[J].Computer Integrated Manufacturing Systems, 2010,16(8):1696-1701.(in Chinese)

■

为了在三元叶轮变轴插铣粗加工中更合理的划分加工区域、选择刀具,根据离心式三元叶轮轴盘叶间展向距离小于盖盘叶间展向距离的特点,提出两种采用平头刀变轴插铣粗加工区域划分及刀具尺寸计算方法。两种方法分别以叶轮进口轴盘叶间展向距离和出口轴盘叶间展向距离为基准递推各加工区域的分界面及相应刀具尺寸,并给出了相应的刀位计算方法。最后,针对一算例采用两种方法进行了加工区域划分、刀具尺寸计算,并分别进行了刀位计算、加工仿真和加工时间计算。对于不同的叶轮,由于尺寸的差别,需分别采用两种方法进行计算,选择较好的方法。

三元叶轮;变轴插铣;加工区域划分;刀具尺寸选择;进口基准法;出口基准法;加工仿真;加工时间

Research on the Processing Areas Segmentation Method in Variable Axis Plunge Milling of Impeller with Ruled-surface

Wang Jie/CNR Dalian Locomotive Research Institute Co.,Ltd.

Dong Lei,Wei Guojia,Jin Xing,Zhu Shaohui/Shengyang Blower Works Group Corporation

3-D impeller;variable axis plunge milling;cutter selection;processing areas segmentation;inlet criterion method; outlet criterion method;machining simulation;processing time

TH452;TK05

A

1006-8155(2015)01-0043-07

10.16492/j.fjjs.2015.01.142

2014-10-08辽宁大连116021

Abstract:In order to divide processing areas and choose cutters more reasonable in variable axis plunge milling of 3-D impeller,two kinds of regional division and cutter selection methods in variable axis plunge milling of impeller with flat-bottomed cutter has been proposed according to the characteristic of centrifugal3-D impeller that the spanwise distance between blades on hub surface at inlet is smaller than that on shroud surface. All interface between processing areas and corresponding cutter are recursivelygot based on the span wise distance between blades on hub surface at inlet and outlet respectively in the two methods,and corresponding tool-path generation method has been given. Finally,above two methods are employed to divide processing areas, compute the size of cutting tools aiming at a numerical example,then tool-path calculating,machining simulation and calculating of processing time are also done.For different impellers,both the two methods are needed to calculate to choose the better one.