废旧钻杆制备短跨桥涵研究

2015-02-19刘欣欣古松常晓蕾王新龙

刘欣欣,古松,常晓蕾,王新龙

(西南科技大学土木工程与建筑学院,四川 绵阳 621000)

废旧钻杆制备短跨桥涵研究

刘欣欣,古松,常晓蕾,王新龙

(西南科技大学土木工程与建筑学院,四川 绵阳 621000)

[摘要]随着石油产业的发展,钻井公司产生废旧钻杆的数量也与日俱增,将废旧钻杆应用于钻井的其他工程对于钻井公司来说意义重大。提出了利用钻井工程中产生的废旧钻杆制备短跨桥涵。相对于目前已有的将钻杆简单平铺起来制作2~3m的梁桥,可将跨径扩大至6m和8m。针对2种跨度进行有限元分析计算分析,分别分析了不同钻杆布置形式、抱箍间距等情况对桥梁挠度的影响,并给出2种跨径下适合于钻井工程大吨位车辆通过的最优钻杆排列方式和抱箍的布置位置。对8m跨径的布置形式进行了全桥整体模型的验算,给出了此情况下可行且比较经济的布置方案,证明了在理论上将废旧钻杆应用于制作短跨桥涵是可行的,此种桥梁具有很大的推广意义。

[关键词]钻杆;桥梁;石油;钻井;挠度

从20世纪50年代初开始,石油钻井技术由经验钻井步入科学化钻井时期,钻探深度和数量不断增加。目前,钻探深度普遍超过4000m,中国海油深水半潜式钻井平台(属国际第六代海上半潜式钻井平台)最大钻井深度达到12000m[1]。但石油钻探工程中钻杆的工作寿命普遍较低,有相当一部分钻杆在进尺不多于1000m就失效了[2],每年报废的钻杆数量庞大,基于此,考虑将废旧钻杆应用于钻前工程中的短跨桥梁,其应用不仅有利于清洁生产绿色制造,也有利于资源的回收利用。另外,钻井公司的车辆,一般吨位较大,如果钻杆桥能够安全的应用于钻井的各个工程,该桥梁将具有很大的推广意义和应用价值。

1车辆荷载的确定

考虑钻前工程的桥涵一般地处偏僻,人迹罕至,桥梁公路等级可采用Ⅱ级公路[3],但桥涵承受的荷载情况与公路Ⅱ级有较大差别。钻井工程中车辆多为重车,若采用规范的车辆荷载取值,会出现所设计桥梁在钻前工程中,较大车辆荷载作用下承载力不足的情况,因此有必要根据钻前工程的实际情况确定车辆荷载的取值。通过调研,运输设备主要自重为:柴油机自重30t/台,泥浆泵自重30t/台,泥浆循环罐自重10t/个。因此,确定上部结构汽车荷载为100t。钻前工程桥梁跨径多为3~10m,该种类型的桥梁力学反应多以局部效应为主,因此,选用车辆荷载单轴重25t、集中荷载的加载方式。

2荷载工况

钻杆的强度较高,但横截面尺寸较小,因此刚度较小,在荷载作用下挠度较大。因此,通过将钻杆叠合在一起作为一片纵梁以提高其抗弯刚度,达到提高桥梁承载力、降低桥梁挠度的目的。但具体的钻杆组合形式、布置方式以及横梁的形式、截面尺寸和间距等都需要通过进一步研究确定。笔者采用有限元软件对这些影响因素进行了探究,得到对提高钻杆桥承载力最有效的方式,并设计出桥梁的结构形式,最后通过大量试算得到最经济、有效的结构布置方案。

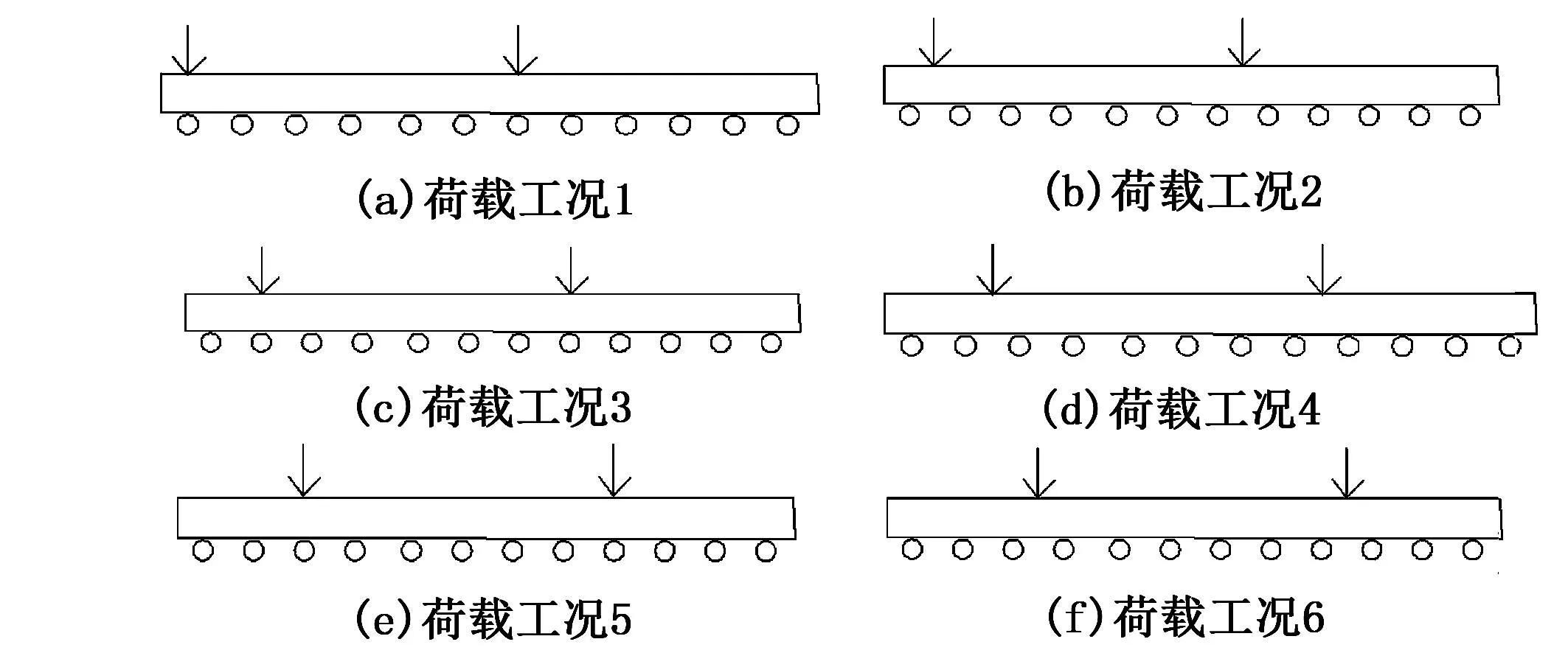

图1 荷载工况

由于汽车荷载在桥梁上为随机分布的空间荷载,因此,需对汽车荷载在桥梁上运行的所有工况进行模拟,得到桥梁在汽车荷载作用下跨中挠度分布,进而用得到的最不利工况,对桥梁进行设计。对此情况,需要模拟荷载从左向右移动直至荷载对称于桥面的所有工况,以得到在移动荷载作用下各钻杆跨中挠度分布,以对钻杆桥的设计提供依据。荷载工况如图1所示。

3有限元分析

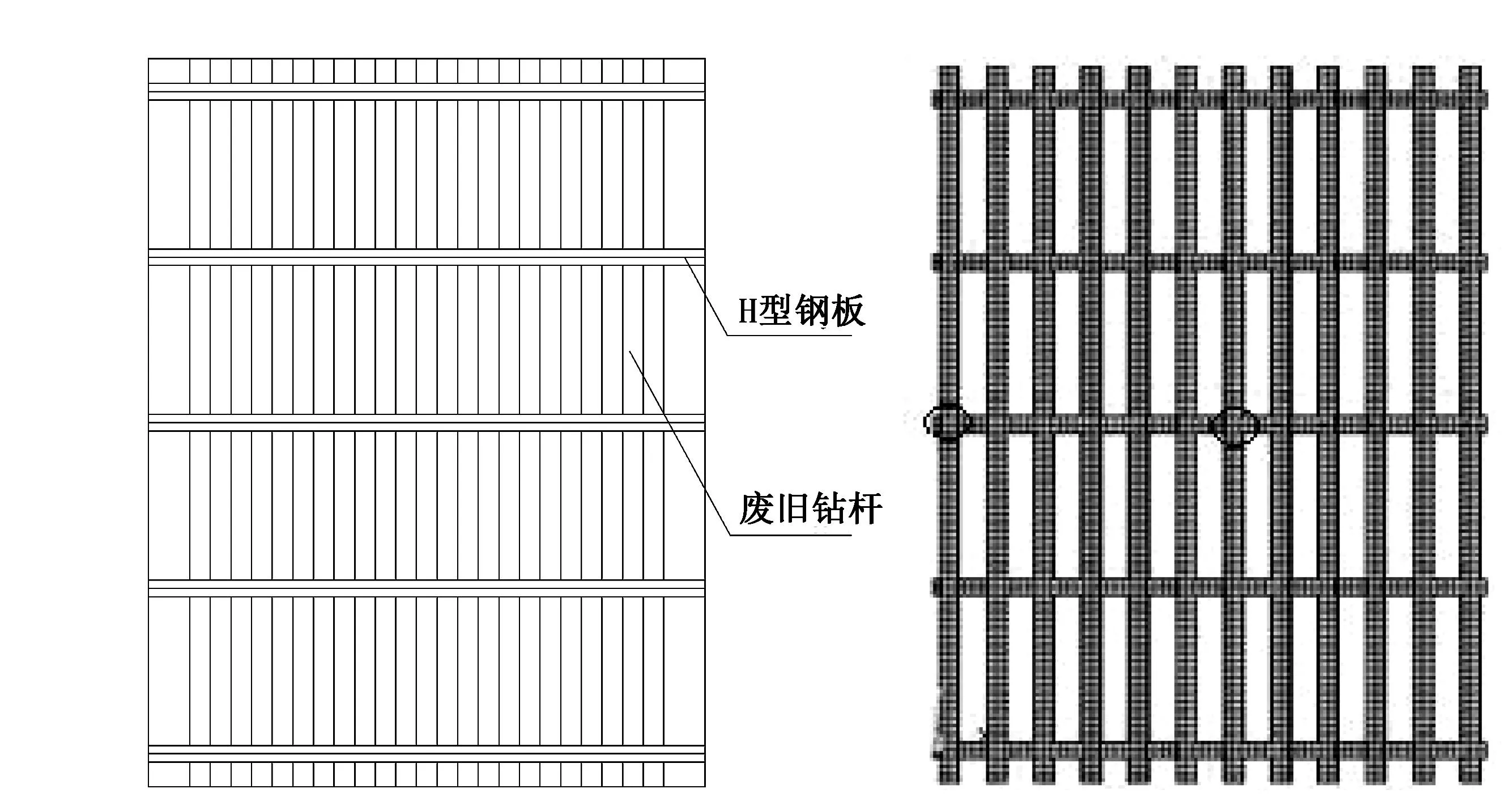

图2 桥梁平面图 图3 荷载加载点

为探究钻杆及横梁的刚度及间

距对桥梁性能的影响,先建立简易桥梁模型探究改变横梁刚度(横截面尺寸),横梁间距,纵梁刚度(钻杆的组合方式),纵梁横桥向布置方式(均匀布置、边部加密)4种情况下桥梁的挠度变化规律,得出规律后即可对桥梁进行合理的设计。将桥梁的原始简易模型设为:纵向12根钻杆等间距布置,间距为300mm,其上等间距布置5根H型钢横梁,H型钢尺寸为H200×200,间距为1000mm。桥梁的平面尺寸为4.4m(纵向)×3.3m(横向),构件平面布置如图2所示。此平面布置仅作为纵、横梁的刚度及布置方式对桥梁承载力的影响规律研究之用。

模型的有限元模型采用beam188单元,材料均为Q235钢,弹性模量为210GPa,泊松比为0.3。纵、横梁的横截面都通过惯性矩等效转换成矩形截面,即纵梁等效成横截面为155mm×130mm的矩形截面梁,横梁等效成横截面为75mm×60mm的矩形梁。纵横梁间的节点处施加RX、RY、RZ、DX、DZ (纵梁方向)约束,按简支梁进行端部支撑条件处理。由于跨中挠度是其弯矩造成的,为了简化计算,本次模拟采用等抗弯刚度的矩形截面代替实际截面。

桥梁的荷载工况为在跨中从第1根钻杆至第4根钻杆之间依次施加间距为1.8m,荷载大小为250kN的集中荷载[3]。由于桥梁结构对称,这样可以模拟出车辆在桥梁上行驶的所有工况,荷载加载点如图3所示。所得结果为在不同荷载工况下的每根钻杆的跨中挠度。

3.1横梁刚度、布置方式对桥梁挠度的影响

为探究横梁刚度对纵梁跨中挠度的影响,通过改变横梁横截面大小来改变横梁刚度。笔者模拟计算了6种布置方式,布置方式1为纵横梁尺寸不变,且梁间间距都不变时的情况,即横梁间距1000mm,纵梁间距300mm,布置方式2到5是改变横梁刚度的情况,横梁惯性矩从跨中位置开始依次增大(同一位置并排摆放2个),其中布置方式5为所有横梁惯性矩均增大,布置方式6将横梁间距调整为200mm。为了方便起见,将上述布置方式依次命名为横梁布置1到6。

(1) PMSM采用逆变器供电时,电流和径向气隙磁密波形都出现许多毛刺,在开关频率附近存在幅值较大的电流谐波,增加了高频段结构共振的可能性。

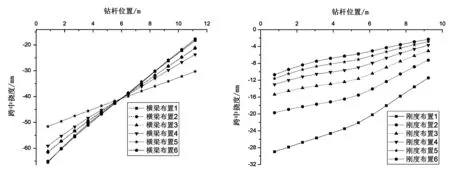

模拟结果如图4所示,由图4可以看出,增大横梁刚度,使得纵梁内力重分布,纵梁跨中挠度沿横向变化的线性增强,更加稳定。单纯地增大跨中横梁的刚度,对减小纵梁跨中挠度的效果很小,即使跨中横梁截面惯性矩变化很大,对纵梁跨中挠度的改变也是很小的,故单纯增大跨中横梁刚度并不可取。当同时增大跨中横梁与次跨中横梁的刚度时,纵梁跨中挠度变化稍明显,但是挠度减小的幅度也不是很大。而当单纯地减小横梁间距时,带来的影响微乎其微,此种方式也不可取。总的来说,靠改变横梁刚度或间距,对减小纵梁跨中挠度效果不明显。

3.2纵梁刚度对桥梁挠度的影响

为了探究纵梁刚度对桥梁跨中挠度的影响,笔者通过将部分纵梁截面增大一倍,即将2个钻杆上下拼接的方式以增大其截面抗弯刚度,从边梁开始对称向中梁变化截面(每次只变对称的两根梁截面),为了方便说明分别将变换纵梁刚度后的6种桥梁定义为刚度布置1到6(刚度布置6为所有截面均增大一倍)。用矩形截面等抗弯刚度替代后,截面的尺寸从60mm×120mm,增加到120mm×180mm。

加载采用两点集中荷载,第1次加载位置见图1(a)中标示位置,2个加载点的中点横坐标为1.90m,荷载大小均为250kN,方向垂直桥面向下。将加载点中心位置向右依次递增0.15m,得到6组不同加载位置。根据对称性,该6组加载位置基本能模拟汽车在桥面行驶时施加于桥梁上的荷载。

计算结果如图5所示,图5中各条线代表该组合下的最大挠度值(荷载最不利布置即按图1(a)布置时的挠度)。不难看出,增大纵梁刚度的方式对于减小跨中挠度是相当有效的,然而增大不同纵梁截面刚度带来的效果差异较大:刚度布置1相对于原始桥梁,其跨中挠度最大值减小了55%左右;刚度布置2相对布置1跨中挠度最大值减小30%左右;刚度布置3相对于布置2,减小比例为23%左右;布置情况4对于布置3,减小比例为15%左右;而刚度布置情况5和6,相对于之前桥梁减小比例均仅为10%左右,效果不明显。

图4 不同横梁刚度、布置方式下各钻杆的跨中挠度 图5 增大纵梁刚度跨中挠度情况对比

由图5可知,增大纵梁刚度的方式对于减小跨中挠度是相当有效的,然而增大不同纵梁截面刚度带来的效果差异较大,增大外边缘纵梁的刚度效果是最为明显的,由外向内效果递减。在变化纵梁刚度时,桥梁刚度分布不均匀,会引起桥梁的内力重分部,桥梁跨中挠度值随节点位置变化线性有所减弱。若要解决此问题,可以通过增大桥面平面的刚度得以实现,如增大桥面厚度、增大横梁刚度、减小横梁间距等。以上措施可以减小由纵梁局部刚度变化造成的内力重分部带来的影响。

3.3改变纵梁(钻杆)间距对桥梁挠度的影响

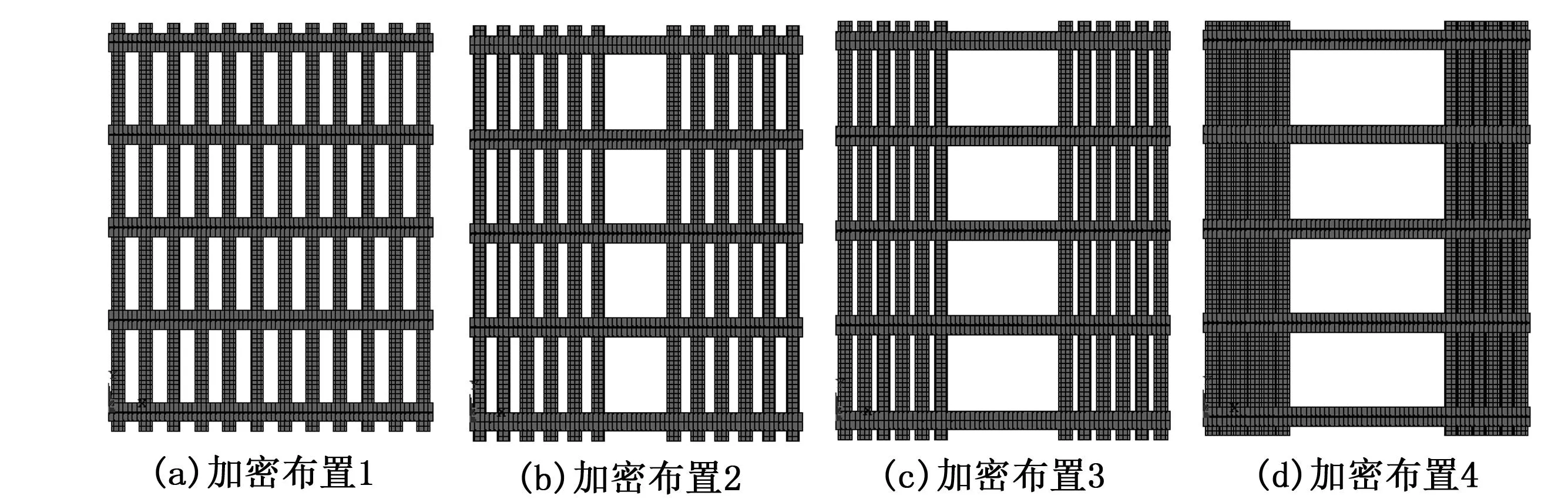

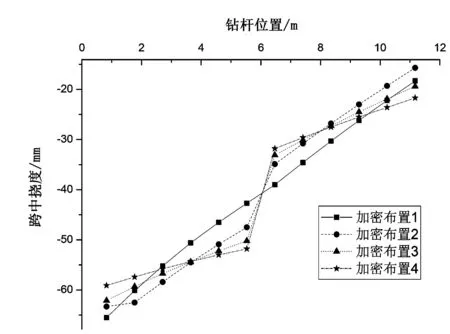

图6 不同组合下钻杆布置图

图7 不同纵梁间距下各钻杆跨中挠度

由计算结果(见图7)可看出,每一种钻杆布置下,最不利的荷载布置都是荷载工况1,即荷载布置在边部(第1根钻杆处)。通过向两边加密边部钻杆,钻杆桥的最大挠度有所减小,分别为65.5、63.304、62.05、59.09mm,挠度减小最大幅度为9.8%,加密边部钻杆对减小桥梁最大挠度效果不明显。且桥梁中部的两根钻杆挠度变化较大(第6、7根钻杆处),桥梁在偏心荷载作用下易在此横梁处扭断。因此,挠度变化均匀,大致呈线性的等间距布置形式有明显的优点。

3.4计算结果分析

1)通过以上的有限元模拟对比分析,对提高桥梁整体性能最有效的方法为增大纵梁刚度。当控制横梁的布置不变,把所有钻杆截面叠放增大一倍时,桥梁挠度由最初的65.5mm降低至10.691mm,相对于桥梁初始挠度减小了83.68%,增大截面法对减小桥梁挠度,提高桥梁整体性能效果显著。

2)控制纵梁的布置不变,把所有横梁截面叠放增大2倍,桥梁的最大挠度由最初的65.5mm降低至46.631mm,相对于桥梁初始挠度减小了28.81%。此法对降低桥梁挠度,使纵梁受力更加合理有一定效果,但效果不明显,但提高横梁刚度能使得纵梁受力更加趋于均匀,可以减小纵梁的最大挠度及最小挠度之间的差值。

3)当钻杆由横向间距300mm均匀布置变为边部钻杆加密为间距100mm,中部钻杆间距1.8m时,桥梁最大挠度由最初的65.5mm降至59.09mm,相对于桥梁初始挠度减小了9.8%。且当桥梁承受最不利荷载作用时,中部2根钻杆挠度变化较大,因此加密承受车辆集中荷载的边部钻杆的间距,对提高桥梁整体性能效果不明显。

综上分析,可以采用增大纵梁截面的方法提高桥梁整体性能,使其挠度在荷载作用下符合规范要求。同时,适当增加横梁刚度以调节纵梁受力。对于钻杆的布置选用受力呈线性分布的均匀布置形式。为了保证钻杆的稳定性及考虑连接件的设计制作将3根钻杆叠合在一起形成一个“品”字形作为一片叠合纵梁。

4钻杆桥整体模型验算

最终确定布置方案为纵向为每3根钻杆按品字型绑在一起的叠合梁组,每根钻杆尺寸为外径140mm,内径120mm[4]。横向通过焊接槽钢充当横梁的作用。笔者对跨径为6m和8m的桥进行了计算。为了统一模型尺寸,叠合梁与横梁的横截面都通过惯性矩等效转换成了矩形截面梁。荷载施加按照最不利状况,即2个大小分别为25t的集中力,施加在叠合梁跨中,且一个力在端部叠合梁上方,另一个力在靠近中部的叠合梁上方,约束情况为叠合梁两端简支。由于叠合梁上面是钢板,力的加载位置在钢板上,为了简化模型,于是在跨中建立一块扁平梁(截面尺寸为100mm×10mm)代替钢板的作用,力加载在该扁平梁上,这样更加贴近实际使用的情况。

下面给出8m长钻杆桥的模拟情况:

钻杆布置1——叠合梁8组,间距460mm,横梁12排,间距740mm。

钻杆布置2——叠合梁12组,间距300mm,横梁12排,间距740mm。

钻杆布置3——叠合梁7组,间距500mm,横梁6排,横梁间距1500mm。

综合上面几种布置情况,根据挠度和钢材用量的权衡,钻杆布置3的布置方案最优,即7组叠合梁,间距500mm,6排横梁,间距1500mm,有一端横梁距内排横梁距离2000mm。

5钻杆桥设计

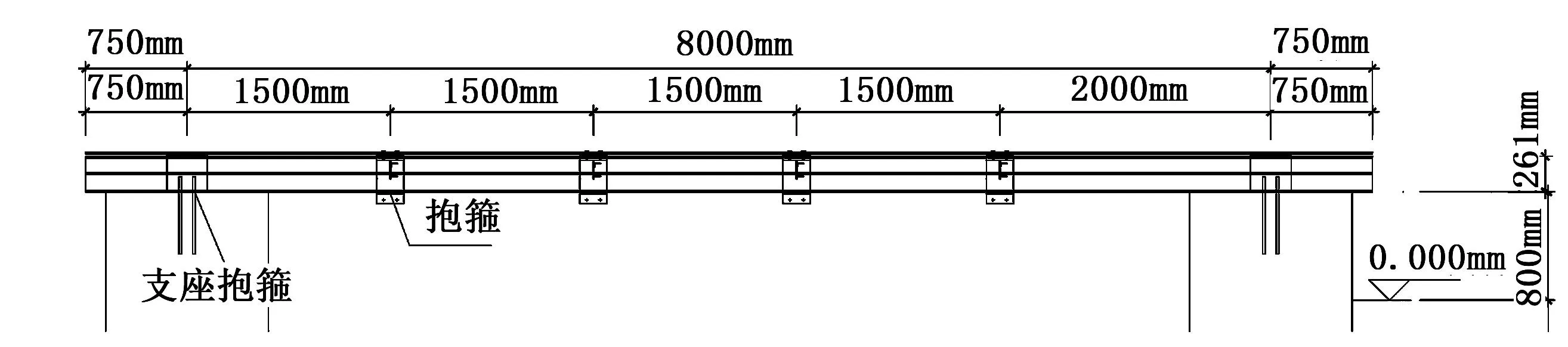

图8 8m跨桥型钻杆布置图

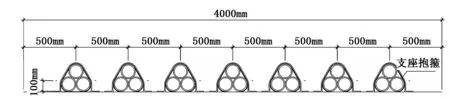

图9 支座抱箍布置图

通过对多种结构布置方案的比选得到最终的钻杆桥布置,即承重纵梁为外径140mm,壁厚20mm的废旧钻杆,钻杆以3个为一组叠合起来形成一个“品”字形作为一片纵梁,其横向间距为0.5m,在端部及其中部等截面用抱箍连接件约束。验算通过的8m跨桥型结构见图8、9。

两片“品”型纵梁间距为500mm,抱箍连接件纵桥向间距为1.5m,除中间布置抱箍外,两端也分别布置端抱箍(通过预埋螺栓与支座连接),在抱箍两侧对称焊接两块耳板作为一个抱箍连接件整体,其中支座抱箍于桥墩用预埋件连接;拼装时在抱箍连接件件上焊接10#槽钢(规格为100mm×48mm)作为横隔板;最后在桥面铺设厚度为10mm的钢板作为桥面钢板。

6结语

经上述分析可知,将废旧钻杆应用于短跨桥涵的制作是可行的,按照笔者设计的钻杆布置方式,可以将钻杆桥的跨度扩大至8m,相对于目前的应用情况来说有了较大的提高。另外,对于普通的交通桥梁来说,由于其车辆荷载相对于钻井工程来说较小,其挠度和应力情况将会比笔者分析的更加安全,因此笔者给出的钻杆布置方式,不仅适用于钻井工程中大吨位车辆通行,对于一般交通的应用也更具有推广意义。

[参考文献]

[1]蔡琪锋.石油化工项目管理EPC承包模式的研究与应用[D].保定:华北电力大学,2012.

[2]袁鹏斌,冯耀荣.对提高钻杆工作寿命的建议[J].石油矿场机械,1992,21(2):24~29.

[3]JTG D60-2004,公路桥涵设计通用规范[S].

[4]API SPEC 5D-1999,钻杆规范(第4版)[S].

[编辑]计飞翔

[引著格式]刘欣欣,古松,常晓蕾,等.废旧钻杆制备短跨桥涵研究[J].长江大学学报(自科版),2015,12(13):60~64.

[文献标志码]A

[文章编号]1673-1409(2015)13-0060-05

[中图分类号]U443.3

[作者简介]刘欣欣(1989-),男,硕士生,现主要从事结构力学分析方面的研究工作;E-mail:38673368@qq.com。

[基金项目]四川省教育厅科研项目(15ZA0122);长安大学开放实验室基金项目(2014GL052008)。

[收稿日期]2014-12-14