等壁厚螺杆钻具壳体结构强度分析与优化

2015-12-04田红平杨春雷江汉石油钻头股份有限公司湖北武汉430223

田红平,杨春雷 (江汉石油钻头股份有限公司,湖北 武汉430223)

目前,随着特殊钻井工艺的不断发展,滑动导向钻具复合钻井工艺广泛应用。滑动导向钻具组合的主体工具为螺杆或涡轮钻具,目前在油田使用较多的是螺杆钻具。从螺杆定子结构形式上,螺杆钻具主要分为非等壁厚螺杆钻具(定子橡胶厚度不同)和等壁厚(定子橡胶厚度相同)螺杆钻具。等壁厚螺杆具有输出扭矩大、马达寿命高等优点。与常规螺杆钻具壳体相比,等壁厚螺杆壳体更加容易断裂失效。国内、外对螺杆钻具壳体断裂、壳体力学性能进行了分析,确定了钻具壳体连接螺纹的弯曲强度比在壳体断裂中起的作用,针对传动轴外壳体、万向轴弯壳体、定子外壳体,建立了力学分析模型和有限元计算模型,通过大量的数值计算,定量研究了不同工作载荷情况下外壳体的力学特性,获得的结论可以作为外壳体结构设计和使用的参考准则,提出了防止壳体断裂所采用的改进措施[1~3]。但是,众多研究成果没有考虑井眼轨迹与钻具组合综合作用对螺杆钻具壳体结构力学性能的影响,仅定性地分析了弯曲强度比对螺杆钻具壳体内、外螺纹接头强度的影响,定性地分析了螺杆钻具定子壳体、万向轴壳体和传动轴壳体应力水平对侧向力、轴向力与扭矩载荷的敏感性[4~9]。为此,笔者利用数值仿真技术[10],针对滑动导向钻井工况,建立螺杆钻具壳体结构强度分析与评价方法,对比不同井眼曲率条件下等壁厚螺杆钻具壳体应力状态变化及常规螺杆与等壁厚螺杆壳体结构强度变化,并针对等壁厚螺杆壳体进行结构优化研究,以提高等壁厚螺杆钻具壳体的结构强度,增加螺杆钻具的使用寿命。

1 螺杆钻具壳体结构特点与失效形式

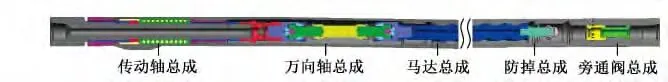

螺杆钻具组成结构如图1所示,主要包括传动轴总成、万向轴总成、马达总成、防掉总成和旁通阀总成5个部分,各个部分壳体均采用特殊锥度螺纹连接。螺杆钻具壳体断裂主要发生在内、外螺纹接头部位,主要失效形式有外螺纹接头靠近台肩面螺纹断裂失效、内螺纹接头小端断裂失效等。在不同钻井工况条件下,螺杆钻具传动轴与万向轴壳体连接螺纹接头、万向轴与马达壳体连接螺纹接头、马达与防掉壳体连接螺纹接头、防掉与旁通阀壳体连接螺纹接头,这4个部位壳体连接螺纹区域均可能发生断裂失效,如图2所示。

图1 螺杆钻具组成结构

图2 螺杆钻具壳体失效

2 螺杆钻具壳体结构强度分析与评价方法

针对造斜段井身结构、滑动导向钻井工况,利用有限元技术,建立螺杆钻具壳体结构强度分析与评价方法,获得螺杆钻具全壳体应力分布状态,确定螺杆钻具壳体结构强度。

2.1 螺杆钻具壳体结构强度分析模型建立

以∅216mm单弯等壁厚螺杆(1.25°)为例,底部钻具组合为∅311mm钻头+∅216mm螺杆(带∅307mm近钻头扶正器)+转换接头+∅285mm扶正器+∅203mm钻铤,建立螺杆钻具壳体结构强度分析模型。

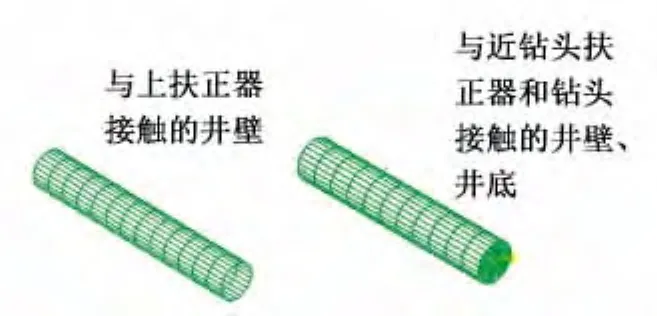

1)几何模型建立 由于采用三维模型进行螺杆钻具壳体结构强度分析,为了缩小计算规模,提高计算效率,几何模型简化如图3所示:去除各个部位连接螺纹接头的螺纹牙结构;钻头简化为厚壁圆筒,并与螺杆钻具底部相连;螺杆钻具上部钻具的长度约为螺杆长度的1.5倍;与螺杆连接的钻具,通常只有上扶正器、近钻头扶正器和钻头与井壁、井底接触,故仅作出上扶正器、近钻头扶正器和钻头处的井眼几何模型,如图4所示。

图3 BHA几何模型长度

2)材料本构模型 采用理想弹-塑性材料本构模型,塑性阶段采用等向强化模型。由于螺杆钻具材料以42CrMo为主,分析中均采用42CrMo的材料力学性能参数。通过室内金属材料拉伸试验测定,42CrMo材料弹性模量为212GPa,泊松比为0.28。

3)载荷与边界条件 井眼施加固定约束边界条件,钻铤上端面施加沿轴向向下的力(位移)载荷。

图4 井眼几何模型

图5 底部钻具组合网格模型

4)接触模型 在分析模型中,建立4个接触区域:上扶正器与井壁接触、近钻头扶正器与井壁接触、钻头与井壁接触、钻头与井底接触。为了提高求解精度,接触区域均采用高精度的面与面的有限滑移接触算法。对于法向作用,采用“硬接触”模型。对于切向作用,采用库伦摩擦模型,即使用摩擦系数来表示接触面之间的摩擦特性,摩擦系数取为0.15。

5)网格模型 利用六面体网格划分技术,建立底部钻具组合网格模型,采用适应性强、效率高、适合接触分析、改善表面应力的一阶六面体单元(C3D8I),底部钻具组合网格模型如图5所示。井眼采用四边形刚体单元。

2.2 螺杆钻具壳体结构强度评价方法

由于螺杆钻具壳体承受轴向载荷、侧向载荷与切向摩擦载荷综合作用,呈现出复杂应力状态,故采用第四强度理论进行评价。对于螺杆钻具壳体结构强度主要采用Mises应力进行分析,输出螺杆钻具整个壳体的Mises应力分布状态,确定壳体应力集中位置与大小,从而评价螺杆钻具壳体结构的安全性。

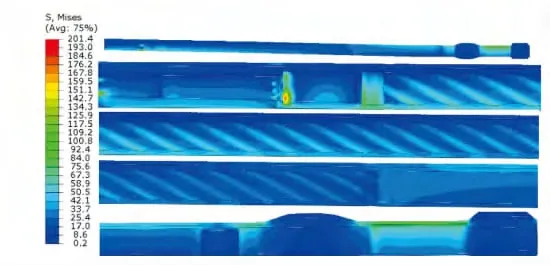

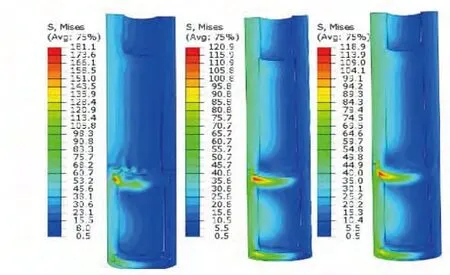

从图6中可以看出,在螺杆钻具壳体结构突变处应力集中明显,在近钻头扶正器处、传动轴与万向轴壳体连接处、定子壳体与防掉壳体连接处、防掉壳体与旁通阀壳体连接处应力集中明显,其中最大Mises应力为201.4MPa。根据试验测定42CrMo的屈服强度为1095MPa,则螺杆钻具壳体结构强度安全系数为5.4。

图6 等壁厚螺杆壳体Mises应力分布

3 井眼曲率变化对螺杆钻具壳体强度影响分析

利用上面的研究方法,对比分析井眼曲率分别为6.8°/30m、8.3°/30m和9.8°/30m时,在底部钻具组合全增斜工作状态下∅216mm单弯(1.25°)等壁厚螺杆钻具壳体结构强度变化情况(见图7和图8)。其中井眼曲率为6.8°/30m的分析结果如图9所示。

图7 等壁厚螺杆壳体Mises应力分布

从图6~图8中可以看出,随着井眼曲率的增大,螺杆钻具壳体应力集中区域未发生变化,主要集中在旁通阀与防掉壳体连接处、定子壳体与防掉壳体连接处以及近钻头扶正器附近。不同井眼曲率条件下螺杆钻具体壳体最大Mises应力如表1所示,与6.8°/30m井眼曲率相比,8.3°/30m和9.8°/30m 井眼曲率条件下螺杆钻具壳体最大Mises应力分别提高了29.2%和56.8%。

表1 不同井眼曲率螺杆钻具壳体最大Mises应力

4 等壁厚螺杆钻具壳体结构优化

4.1 常规与等壁厚螺杆钻具壳体结构强度对比

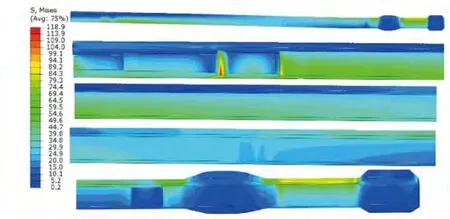

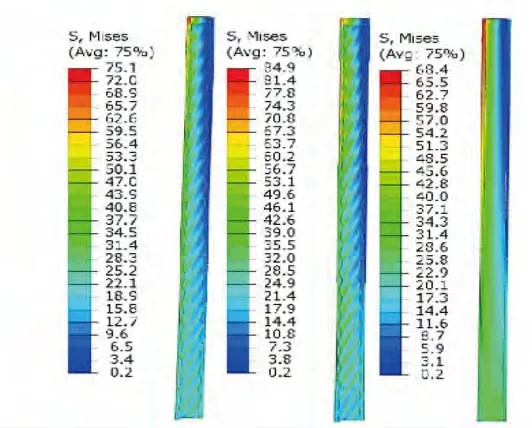

在螺杆钻具使用过程中发现,等壁厚螺杆钻具壳体发生断裂的概率明显高于常规螺杆钻具,在相同的工况条件下,对比分析常规螺杆与等壁厚螺杆壳体应力分布状态的变化(见图9和图10)。可以看出,在相同的工况条件下,常规螺杆钻具壳体最大 Mises应力为118.9MPa,与等壁厚螺杆钻具壳体相比,结构强度提高了34.3%。究其原因,是由于常规螺杆钻具定子壳体应力较大,特别是靠近防掉总成的定子壳体区域,更加容易产生变形,对螺杆钻具上部壳体起到了应力释放的作用,导致常规螺杆钻具壳体结构强度明显优于等壁厚螺杆钻具。

4.2 带减应力槽等壁厚螺杆钻具壳体结构强度分析

图9 常规螺杆壳体Mises应力分布

根据常规与等壁厚螺杆钻具壳体结构强度对比分析结果可知,提高定子壳体的变形能力能够有效地降低螺杆钻具壳体的应力水平,故在等壁厚螺杆钻具定子壳体外部上、下2个部位分别增加减应力槽结构(直径为214mm、长度为800mm),如图11所示。

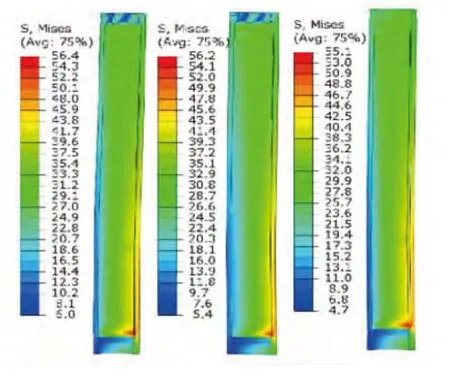

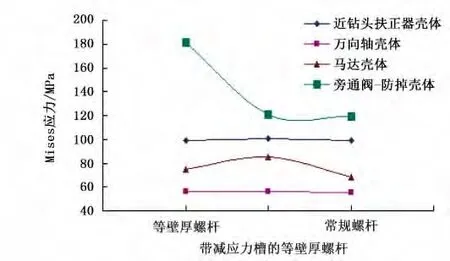

在相同的工况条件下,对等壁厚螺杆钻具、带减应力槽的等壁厚螺杆钻具和常规螺杆钻具的壳体进行应力分析,对比其结构强度变化。从图12~图14可以看出,在相同的工况条件下,螺杆钻具定子壳体结构变化(等壁厚螺杆定子壳体、等壁厚螺杆带减应力槽定子壳体、常规螺杆定子壳体)对近钻头扶正器区域、万向轴区域和马达区域壳体应力分布状态影响较小,尤其对马达区域以下的壳体结构强度影响可以忽略不计。

图10 旁通阀-防掉壳体应力

从图10和图15中可以看出,在相同工况条件下,螺杆钻具定子壳体结构变化对旁通阀-防掉区域壳体应力分布状态影响较大。在等壁厚螺杆钻具定子壳体上增加减应力槽结构,能够起到提高壳体结构强度的作用。与等壁厚螺杆钻具壳体相比,带减应力槽的螺杆钻具壳体最大Mises应力降低了33.2%,其壳体结构强度与常规螺杆钻具壳体结构强度几乎相同。

图11 等壁厚螺杆钻具定子壳体减应力槽结构

图12 近钻头扶正器壳体应力

图13 万向轴壳体应力

5 结论

利用建立的螺杆钻具壳体结构强度分析与评价方法,针对∅216mm单弯(1.25°)等壁厚螺杆钻具和常规螺杆钻具,完成了不同井眼曲率条件下等壁厚螺杆钻具壳体结构强度对比分析,并完成了等壁厚螺杆壳体结构优化工作,主要结论如下:

图14 马达壳体应力

1)在不同井眼曲率(6.8°/30m、8.3°/30m和9.8°/30m)条件下,螺杆钻具壳体应力集中区域没有发生改变。

2)与6.8°/30m 井眼曲率相比,8.3°/30m和9.8°/30m井眼曲率条件下螺杆钻具壳体结构强度降低了29.2%和56.8%。

3)在相同工况条件下,与常规螺杆钻具相比,等壁厚螺杆钻具壳体结构强度降低了52.3%。

4)在相同工况条件下,与等壁厚螺杆钻具相比,带减应力槽的螺杆钻具壳体结构强度提高了33.2%。

5)在等壁厚螺杆钻具定子壳体上增加减应力槽结构,能够提高螺杆钻具壳体结构强度,有效地降低螺杆钻具壳体断裂事故的发生。

图15 螺杆钻具壳体各部位最大Mises应力对比

[1]李明谦,黄继庆,袁洪涛 .螺杆钻具壳体断裂分析 [J].石油矿场机械,2009(6):22~25.

[2]李萌,刘凤,聂海滨,等.C5LZ172×7.0型螺杆钻具壳体螺纹副强度分析 [J].石油矿场机械,2013(4):53~57.

[3]祝效华,童华,吴爱民,等 .螺杆钻具壳体力学特性评价 [J].钻采工艺,2007(6):97~98.

[4]苏义脑 .水平井螺杆钻具的受力特征 [J].石油钻采工艺,1999(1):6~15,104.

[5]陈湖滨 .螺杆钻具失效主要原因及改进措施 [J].石油机械,2010(1):79~81.

[6]苗同勇,刘永旺,赵伟,等 .等壁厚螺杆钻具及应用 [J].石油矿场机械,2011(10):72~76.

[7]苏义脑,唐雪平,高兰 .双弯与三弯钻具对单弯钻具的等效问题 [J].石油学报,2002(2):77~81.

[8]刘修善,何树山,邹野 .导向钻具几何造斜率的研究 [J].石油学报,2004(6):83~87.

[9]孙健,李黔,王治平 .中短半径水平井造斜率与螺杆钻具应力研究 [J].天然气工业,2007(6):78~80.

[10]曾攀 .工程有限元方法 [M].北京:科学出版社,2010.